Способ изготовления ворсового нетканого материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

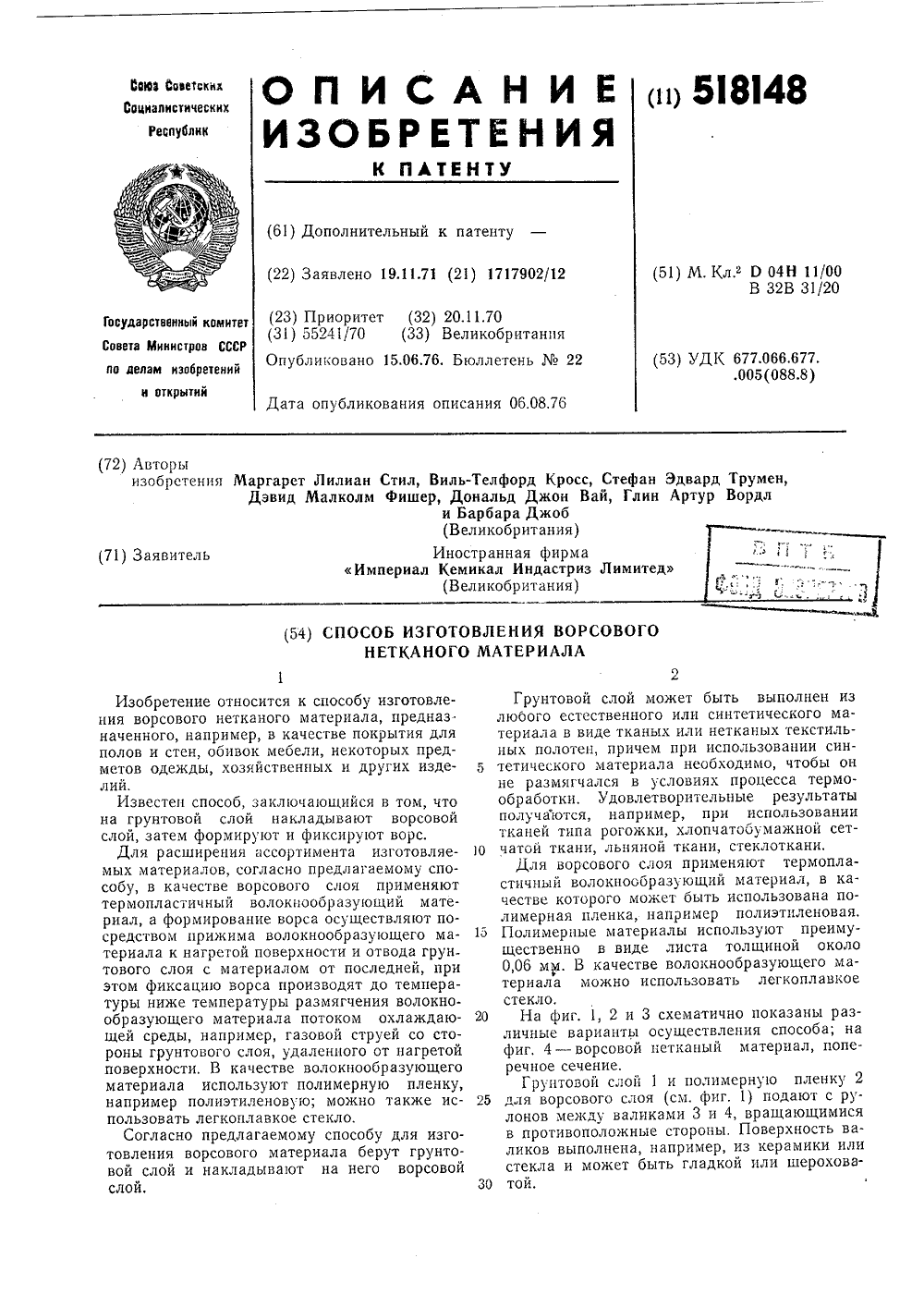

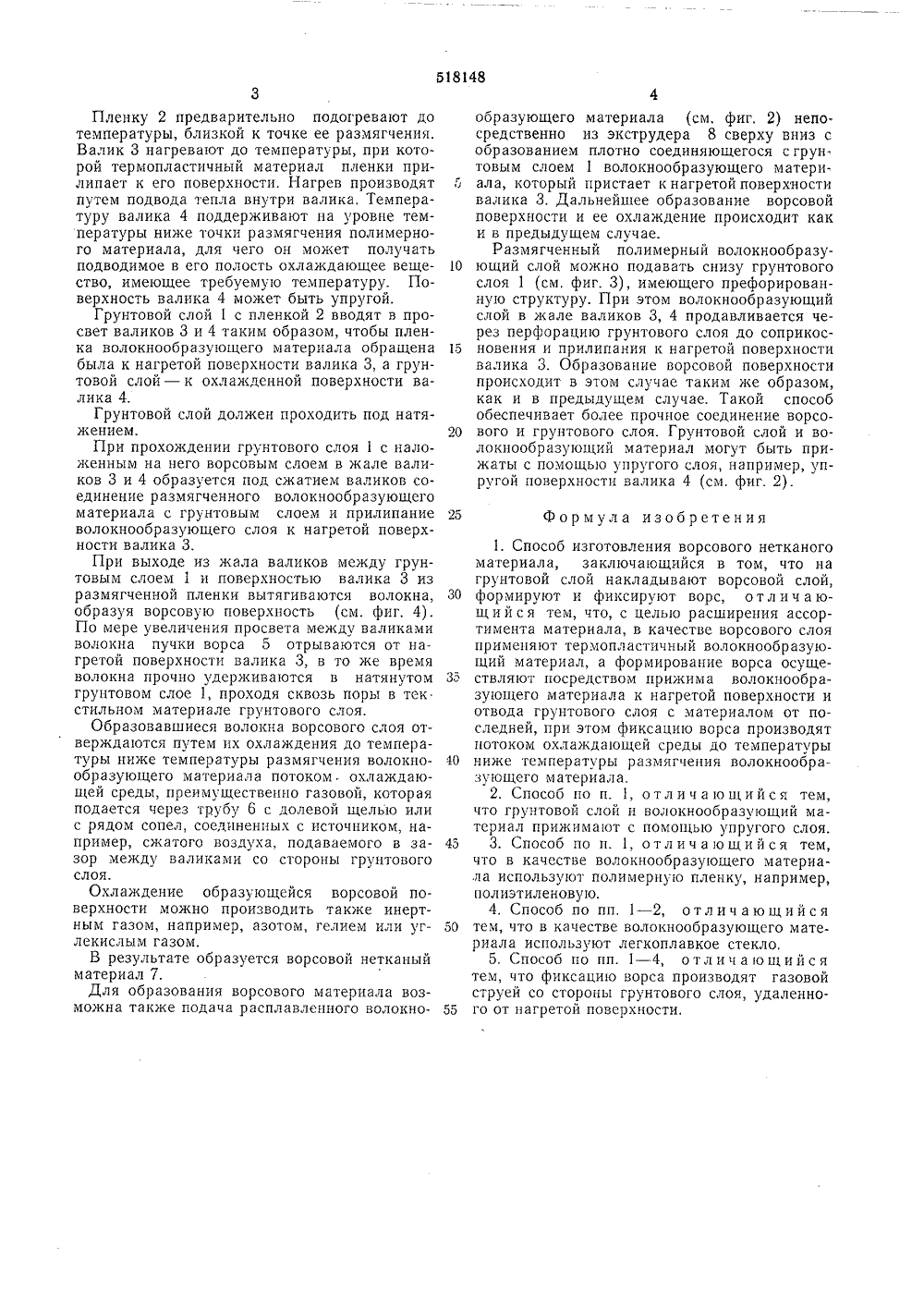

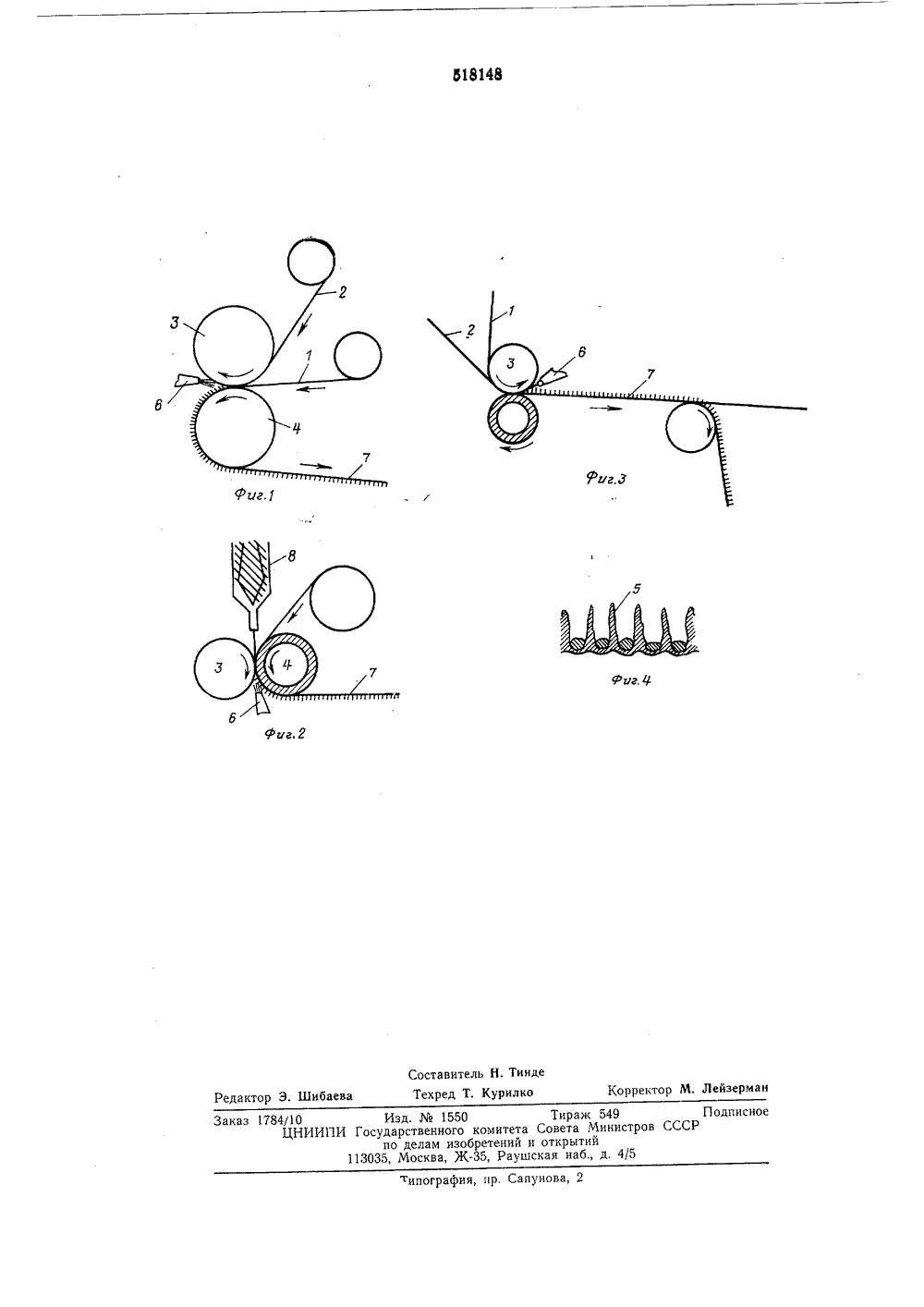

(51) М. Кл 23) Приоритет (32) 31) 55241/70 (33)Опубликовано 15.06,76 0.11.70еликобританпя Государственный комитет вета Министров СССРо делам изобретений и открытийБюллетень22 та опубликования описания 06.08,76(72) Авторы изобретения аргарет Лилиан Стил, Виль-Телфорд Кросс,Дэвид Малколм фишер, Дональд Джон Ваи Барбара Джоб(Великобритания)Иностранная фирмаИмпериал Кемикал Индастриз(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВОРСОВОГО НЕТКАНОГО МАТЕРИАЛАбу изготовлеала, предназ покрытия дляоторых пред- других издени на по ме зобретение относится к спосо ворсового нетканого матерт нного, например, в качестве в и стен, обивок мебели, не в одежды, хозяйственных и лии.Известен способ, заключающийся в том, что на грунтовой слой накладывают ворсовой слой, затем формируют и фиксируют ворс.Для расширения ассортимента изготовляемых материалов, согласно предлагаемому способу, в качестве ворсового слоя применяют термопластичный волокпообразующий материал, а формирование ворса осуществляют посредством прижима волокнообразующего материала к нагретой поверхности и отвода грун.тового слоя с материалом от последней, при этом фиксацию ворса производят до температуры ниже температуры размягчения волокно- образующего материала потоком охлаждающей среды, например, газовой струей со стороны грунтового слоя, удаленного от нагретой поверхности. В качестве волокнообразующего материала используют полимерную пленку, например полиэтиленовую; можно также использовать легкоплавкое стекло.Согласно предлагаемому способу для изготовления ворсового материала берут грунтовой слой и накладывают на него ворсовой слой. Грунтовой слой может быть выполнен из люоого естественного или синтетического материала в виде тканых или нетканых текстильных полотен, причем при использовании синтетического материала необходимо, чтобы он не размягчался в условиях процесса термообработки. Удовлетворительные результаты получаются, например, при использовании тканей типа рогожки, хлопчатобумажной сетчатой ткани, льняной ткани, стеклоткани,Для ворсового слоя применяют термопластичный волокнообразующий материал, в качестве которого может быть использована полимерная пленка, например полиэтиленовая, Полимерные материалы используют преимущественно в виде листа толщиной около 0,06 мт. В качестве волокнообразующего материала можно использовать легкоплавкое стекло.На фиг. 1, 2 и 3 схематично показаны различные варианты осуществления способа; на фиг, 4 - ворсовой нетканый материал, поперечное сечение.Грунтовой слой 1 и полимерную пленку 2 для ворсового слоя (см. фиг. 1) подают с рулонов между валиками 3 и 4, вращающимися в противоположные стороны. Поверхность валиков выполнена, например, из керамики или стекла и может быть гладкой или шероховатой.г 10 15 20 25 30 З 5 40 45 50 55 Пленку 2 предварительно подогревают до температуры, близкой к точке ее размягчения. Валик 3 нагревают до температуры, при которой термопластичный материал пленки прилипает к его поверхности. Нагрев производят путем подвода тепла внутри валика, Температуру валика 4 поддерживают на уровне температуры ниже точки размягчения полимерного материала, для чего он может получать подводимое в его полость охлаждающее вещество, имеющее требуемую температуру. Поверхность валика 4 может быть упругой.Грунтовой слой 1 с пленкой 2 вводят в просвет валиков 3 и 4 таким образом, чтобы пленка волокнообразующего материала обращена была к нагретой поверхности валика 3, а грунтовой слой - к охлажденной поверхности валика 4.Грунтовой слой должен проходить под натяжением.При прохождении грунтового слоя 1 с наложенным на него ворсовым слоем в жале валиков 3 и 4 образуется под сжатием валиков соединение размягченного волокнообразующего материала с грунтовым слоем и прилипание волокнообразующего слоя к нагретой поверхности валика 3.При выходе из жала валиков между грунтовым слоем 1 и поверхностью валика 3 из размягченной пленки вытягиваются волокна, образуя ворсовую поверхность (см. фиг. 4). По мере увеличения просвета между валиками волокна пучки ворса 5 отрываются от нагретой поверхности валика 3, в то же время волокна прочно удерживаются в натянутом грунтовом слое 1, проходя сквозь поры в тек стильном материале грунтового слоя.Образовавшиеся волокна ворсового слоя отверждаются путем их охлаждения до температуры ниже температуры размягчения волокно- образующего материала потоком. охлаждающей среды, преимущественно газовой, которая подается через трубу 6 с долевой щелью или с рядом сопел, соединенных с источником, например, сжатого воздуха, подаваемого в зазор между валиками со стороны грунтового слоя.Охлаждение образующейся ворсовой поверхности можно производить также инертным газом, например, азотом, гелием или углекислым газом.В результате образуется ворсовой нетканый материал 7.Для образования ворсового материала возможна также подача расплавленного волокнообразующего материала (см, фиг. 2) непосредственно из экструдера 8 сверху вниз с образованием плотно соединяющегося сгрунтовым слоем 1 волокнообразующего материала, который пристает к нагретой поверхности валика 3. Дальнейшее образование ворсовой поверхности и ее охлаждение происходит как и в предыдущем случае.Размягченный полимерный волокнообразующий слой можно подавать снизу грунтового слоя 1 (см. фиг. 3), имеющего префорированную структуру. При этом волокнообразующий слой в жале валиков 3, 4 продавливается через перфорацию грунтового слоя до соприкосновения и прилипания к нагретой поверхности валика 3. Образование ворсовой поверхности происходит в этом случае таким же образом, как и в предыдущем случае, Такой способ обеспечивает более прочное соединение ворсового и грунтового слоя. Грунтовой слой и волокнообразующий материал могут быть прижаты с помощью упругого слоя, например, упругой поверхности валика 4 (см, фиг. 2). Формула изобретения 1. Способ изготовления ворсового нетканого материала, заключающийся в том, что на грунтовой слой накладывают ворсовой слой, формируют и фиксируют ворс, о т л и ч а ющ и й с я тем, что, с целью расширения ассортимента материала, в качестве ворсового слоя применяют термопластичный волокнообразующий материал, а формирование ворса осуществляют посредством прижима волокнообразующего материала к нагретой поверхности и отвода грунтового слоя с материалом от последней, при этом фиксацию ворса производят потоком охлаждающей среды до температуры ниже температуры размягчения волокнообразующего материала.2. Способ по п. 1, отличающийся тем, что грунтовой слой и волокнообразующий материал прижимают с помощью упругого слоя.3. Способ по и. 1, отличающийся тем, что в качестве волокнообразующего материала используют полимерную пленку, например, полиэтиленовую.4, Способ по пп, 1 - 2, отличающийся тем, что в качестве волокнообразующего материала используют легкоплавкое стекло,5. Способ по пп. 1 - 4, отличающийся тем, что фиксацию ворса производят газовой струей со стороны грунтового слоя, удаленного от нагретой поверхности,дписно графия, пр. Сапунова,каз 1784/10 Изд.1550 ЦНИИПИ Государственного ком по делам изобрет 113035, Москва, Ж, Тираж 549тета Совета Министров ССний и открытийРаушская наб., д. 4/5

СмотретьЗаявка

1717902, 19.11.1971

МАРГРЕТ ЛИЛИАН СТИЛ, ВИЛЬ-ТЕЛФОРД КРОСС, СТЕФЕН ЭДВАРД ТРУМЕН, ДЭВИД МАЛКОЛМ ФИШЕР, ДОНАЛЬД ДЖОН ВАЙ, ГЛИН АРТУР ВОРЛД, БАРБАРА ДЖОБ

МПК / Метки

МПК: D04H 11/00

Опубликовано: 15.06.1976

Код ссылки

<a href="https://patents.su/3-518148-sposob-izgotovleniya-vorsovogo-netkanogo-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления ворсового нетканого материала</a>

Предыдущий патент: Вязаные колготки

Следующий патент: Способ огнезащитной отделки текстильного материала

Случайный патент: Устройство для изготовления трубчатых резиновых