Способ изготовления литейных форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

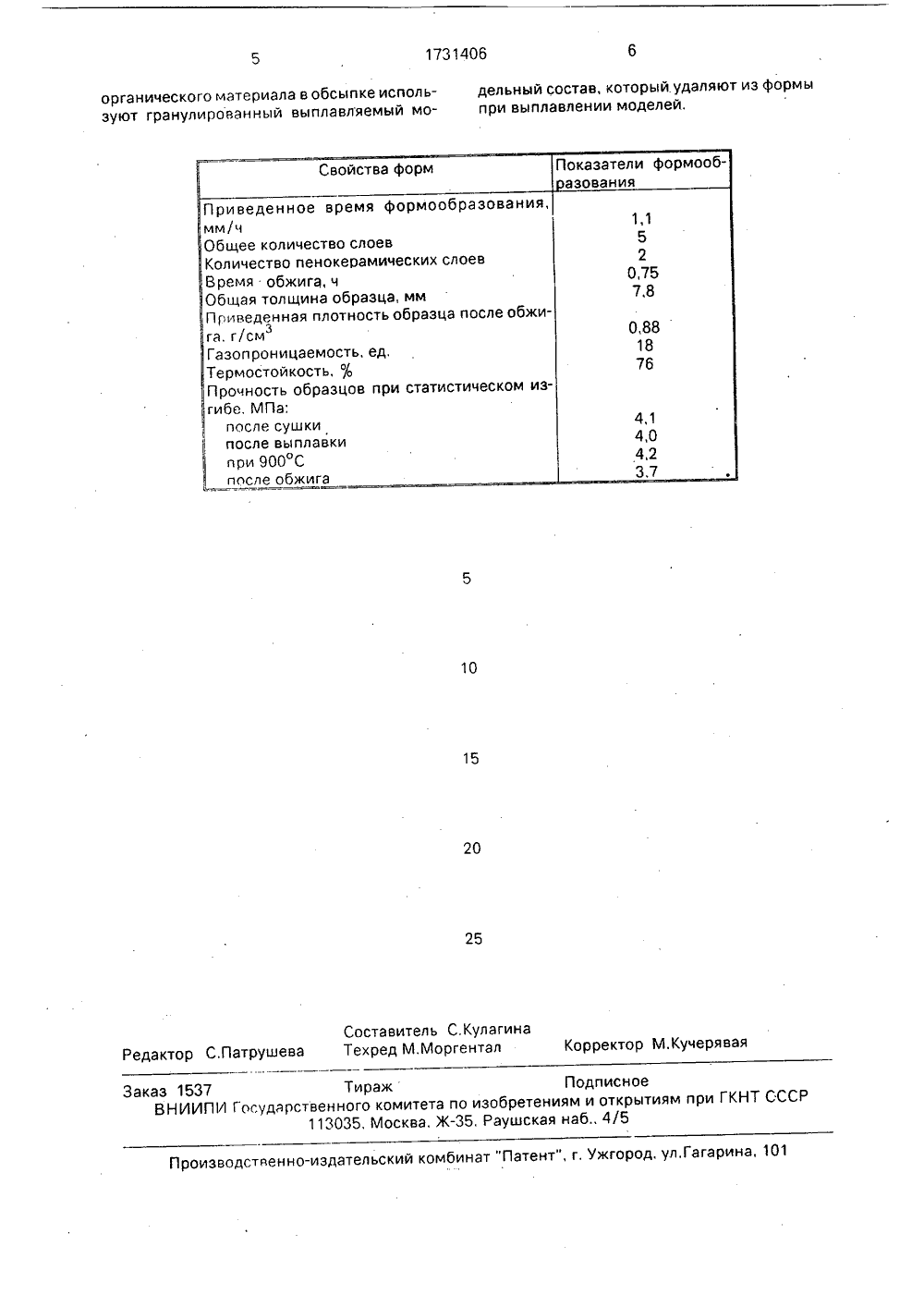

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК 731406 А 9) (11 5 В 22 ЗОБРЕТЕНИЯ ОПИСАН ЛЬСТВ МУ СВ К АВТ(71) Харьковский филиал Всесоюзного научно-исследовательского института литейного машиностроения. литейной технологии, автоматизации литейного производства (72) В.И,Андриенко, В.Ф,Антипенко, В,С.Конотопов и С.И.Кулагина(56) Авторское свидетельство СССР М 833348, кл, В 22 С 1/00.Шпиндлер С.С. и др, Оболочковые форс регулируемыми свойствами, Литейноеизводство, 1975, В 4. с,31, 32,мы про способам изо выплавляеотносится ных о м тейных форм аммония В со- костекольных Недостатком способа является выделение при обжиге продукта разложения хлористого аммония - хлора, ускоряющего коррозию оборудования. Кроме того, данный способ не уменьшает количество слоев формы, не повышает термостойкость формы,Ближайшим по технической сущности и достигаемому результату является способ. по которому обсыпку производят зернистым органическим веществом - карбамидом. ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР Изобретениек отовления литей ф р и мым моделям.Известно изготовление л с использованием хлористого ставе смеси для обсыпки жид покрытий.(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (57) Изобретение относится к способам изготовления литейных форм по выплавляемым моделям. Цель изобретения снижение трудозатрат, улучшение условий труда и упрощение регенерации органического материала, Это достигается тем, что на блок моделей наносят 1 - 2 слоя суспензии и обсыпают кварцевым песком с послойной сумкой. Затем наносят промежуточные слои и обсыпают их органическим материалом - модельным составом - с послойной сушкой. Количество таких слоев определяется принятым технологическим процессом, Последний слой обсыпают кварцевым пес- Я ком. 1 табл. Способ обеспечивает снижение количества слоев. повышение газопроницаемости а и термостойкости формы, возможность регенерации карбамида путем его растворе- ( ) ния в воде и последующего извлечения.вааЪНедостатками способа являются снижение прочности форм. необходимость применения неводных связующих (с содержанием воды не более 7%) из-за хорошей раствори мости карбамида в воде, а также низкая припипаемоств карбамида к поверхности ; покрытий, Это ведет к повышению затрат заа счет дополнительного расхода связующего и органического растворителя, а также к повышению количества слоев.При регенерации карбамида необходимы большие количества воды на его растворение и тепловой энергии на испарение воды. При обжиге остатков карбамида образуются аммиак и токсичные окислы азота, 173140650 Это отрицательно влияет на окружающую среду и условия труда, а также затрудняет регенерацию карбамида,Цель изобретения - снижение трудозатрат, улучшение условий труда и упрощение регенерации органического материала.Способ осуществляется следующим образом,На модельный блок последовательно наносят 1 - 2 слоя суспензии, присыпают каждый слой кварцевым песком с последующей сушкой, Последующие слои суспензии обсыпают гранулированным органическим материалом - выплэвляемым составом, Нанесение слоев с органической присыпкой повторяют до технологичности необходимой толщины формы, Обычно достаточным для безопорной заливки является 2 - 3 слоя с обсыпкой зернистым органическим веществом.Затем наносят слой этилсиликатной суспензии с обсыпкой кварцевым песком и сушат.Зернистый органический материал выплавляют в горячей воде при выплавке моделей из форм. Возможно также его удаление в бойлерклаве и др, способом.В процессе удаление зернистого органического вещества в форме образуются пустоты, повторяющие структуру зерен.Сформированный пенокерамический слой при одновременном повышении газо- проницаемости позволяет повысить толщину слоев и сопротивление формы тепловым и механическим нагрузкам, т,е. повысить термостойкость. За счет снижения плотности керамики масса формы значительно снижается,Удаленный материал может быть использован после грануляции снова для обсыпки, а также для других целей (например, для изготовления моделей),Формы обжигают по принятой технологии.Сокращение времени формообразования обусловлено повышением толщины слоев и ускорением сушки.Параметры формообразования и свойства форм приведены в таблице,Способ осуцествляется следующим образом,На блок вьплавляемых (растворяемых. выжигаемых) моделей наносят окунанием 1 - 2 слоя этилсиликатной суспензии с обсыпкой каждого слоя кварцевым песком и последующей сушкой.Этилсиликатная суспензия имеет следующий состав жидких компонентов, об,%;Этилсиликэт 40 50 Вода 10 5 10 15 20 25 30 35 40 45 Серная кислота 0,8 Соляная кислота 0,6 Ацетон 38,6 Пылевидный кварц вводят до условной вязкости суспензии по вискозиметру ВЗ58-65 с,Наносят слой этилсиликатной (или любой другой) суспензии, обсыпают зернистым органическим материалом выплавляемым модельным составом и высушивают.Операцию повторяют до технологически необходимой толщины формы, Обычно достаточным для безопорной заливки является 2-3 слоя, Затем наносят слой ЭТС - суспензии с обсыпкой кварцевым песком и сушат, Модели выплавляют в горячей воде.Зернистый чешуйчатый выплавляемый модельный состав выпускается марки ВИАМпо ТУ 6-15-1464-84 и марки Вк по ТУ 6-15-3005-86 и применяется для изготовления моделей точного литья. Марка ВИАМ содержит 25% парафина, по 35% буроугольного и торфяного воска и 5% триэтаноламина,Другие марки модельного состава также могут быть получены в виде зернистого материала.Удаление зернистого органического вещества до обжига уменьшает нагрузки на форму, практически полностью устраняет газовыделение и улучшает условия труда при обжиге,Формы по предлагаемому способу выдерживают безопоорную заливку,В результате снижаются трудозатраты и улучшаются условия труда, появляется возможность утилизировать вещество, улучшающее газопроницаемость форм, а также расширить возможности формы нэ кварцевых песках и отказаться от дорогих некварцевых материалов (например, от шамотэ), Таким образом повышается эффективность технологии изготовления форм и отливок,Внедрение предлагаемого способа позволяет повысить производительность труда на 50 - 100% и снизить их себестоимостьна 15 - 20%,Формула изобретения Способ изготовления литейных форм по выплавляемым моделям, включающий послойное нанесение покрытий и обсыпку каждого слоя зернистыми огнеупорными и органическими материалами, выплавление моделей, о т л и ч а ю щ и й с я тем, что, с целью снижения трудозатрат, улучшения условий труда и упрощения регенерации органического материала, в качестве зернистого1731406 органического материала в обсыпке используют гранулированный выплавляемый модельный состав, который. удаляют из формыпри выплавлении моделей. Показатели формооб- азования Свойства форм Приведенное время формообразования,мм/чОбщее количество слоевКоличество пенокерамических слоевВремя обжига, чОбщая толщина образца, ммПриведенная плотность образца после обжига. г/смГазопроницаемость, ед,Термостойкость,Прочность образцов при статистическом из гибе. МПа:после сушкипосле выплавкипри 900 Спосле обжига 1,1520,757,8 0,8818 76 4,1 4,0 4,2 3,7 10 15 20 25 Составитель С,Кулагина Редактор С,Патрушева Техред М,Моргентал Корректор М.КучеряваяПроизводственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 Заказ 1537 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4753296, 24.10.1989

ХАРЬКОВСКИЙ ФИЛИАЛ ВСЕСОЮЗНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ЛИТЕЙНОГО МАШИНОСТРОЕНИЯ, ЛИТЕЙНОЙ ТЕХНОЛОГИИ, АВТОМАТИЗАЦИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

АНДРИЕНКО ВЛАДИМИР ИВАНОВИЧ, АНТИПЕНКО ВЛАДИМИР ФЕДОРОВИЧ, КОНОТОПОВ ВИКТОР СТЕПАНОВИЧ, КУЛАГИНА СВЕТЛАНА ИВАНОВНА

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, литейных, моделям, форм

Опубликовано: 07.05.1992

Код ссылки

<a href="https://patents.su/3-1731406-sposob-izgotovleniya-litejjnykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления литейных форм по выплавляемым моделям</a>

Предыдущий патент: Технологическая проба для определения выбиваемости смесей

Следующий патент: Способ литья по газифицируемым моделям

Случайный патент: Способ определения температуры движущейся полосы металла при термообработке в печах струйного нагрева