Способ изготовления изделий из порошков быстрорежущих сталей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

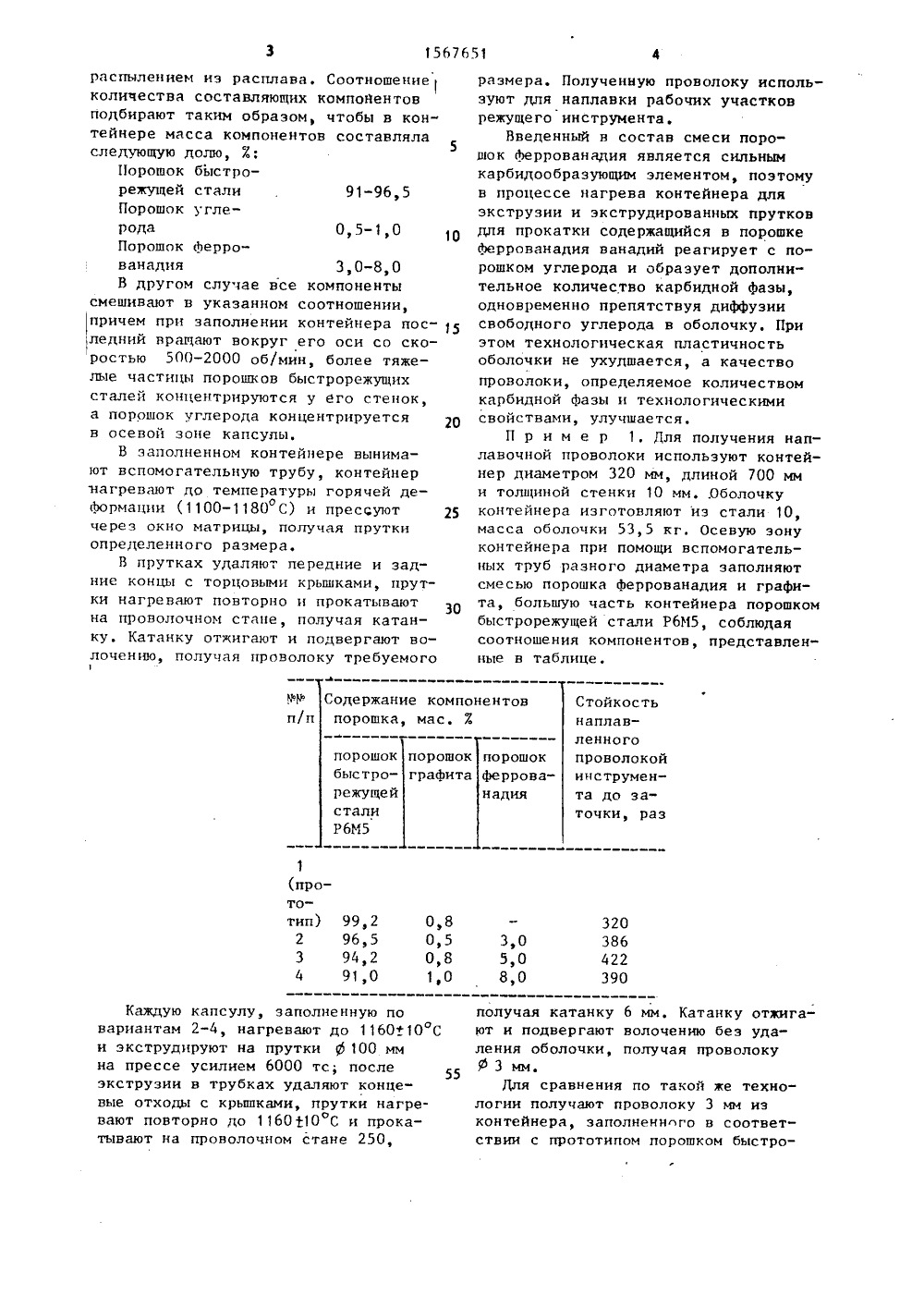

1567651 размера. Полученную проволоку используют для наплавки рабочих участковрежущего инструмента.5Введенный в состав смеси порошок Аеррованадия является сильнымкарбидообраэующим элементом, поэтомув процессе нагрева контейнера дляэкструзии и экструдированных прутковдля прокатки содержащийся в порошкеЬеррованадия ванадий реагирует с порошком углерода и образует дополни"тельное количество карбидной фазы,одновременно препятствуя диффузиисвободного углерода в оболочку, Приэтом технологическая пластичностьоболочки не ухудшается, а качествопроволоки, определяемое количествомкарбидной фазы и технологическимисвойствами, улучшается.П р и м е р 1. Для получения наплавочной проволоки используют контейнер диаметром 320 мм, длиной 700 мми толщиной стенки 10 ммОболочку 25 контейнера изготовляют иэ стали 10,масса оболочки 53,5 кг. Осевую зонуконтейнера при помощи вспомогательных труб разного диаметра заполняютсмесью порошка феррованадия и графита, большую часть контейнера порошкомбыстрорежущей стали Р 6 И 5, соблюдаясоотношения компонентов, представленные в таблице. Содержание компонентов порошка, мас. 7. 1 офи/и Стойкостьнаплавленногопроволокой порошок быстро- режущей стали Р 6 М 5 порошок графита порошок феррова- надия инструмента до заточки, раз 1 (про- тотип) 2 3 4 0,8 0,5 0,8 1,0 99,2 96,5 94,2 91,0 320 386 422 390 3,0 5,0 8,0 Каждую капсулу, заполненную по вариантам 2-4, нагревают до 1160+10 С и экструдируют на прутки100 мм на прессе усилием 6000 тс; после экструзии в трубках удаляют концевые отходы с крьппками, прутки нагревают повторно до 1160110 С и прокатывают на проволочном стане 250,распылением из расплава. Соотношение количества составляющих компойентов подбирают таким образом, чтобы в кон" тейнере масса компонентов составляла следующую долю, Е;Порошок быстрорежущей стали 91-96,5Порошок углерода О, 5-1,0Порошок Аеррованадия 3,0-8,0В другом случае все компоненты смешивают в указанном соотношении, причем при заполнении контейнера последний вращают вокруг его оси со скоростью 500-2000 об/мин, более тяжелые частицы порошков быстрорежущих сталей концентрируются у его стенок, а порошок углерода концентрируется в осевой зоне капсулы.В заполненном контейнере вынимают вспомогательную трубу, контейнер нагревают до температуры горячей деформации (1100-1180 С) и прессуют через окно матрицы, получая прутки определенного размера.В прутках удаляют передние и задние концы с торцовыми крышками, прутки нагревают повторно и прокатывают на проволочном стане, получая катанку. Катанку отжигают и подвергают волочению, получая проволоку требуемого 1 получая катанку 6 мм, Катанку отжигают и подвергают волочению без удаления оболочки, получая проволоку Ф 3 мм.Для сравнения по такой же технологии получают проволоку 3 мм из контейнера, заполненного в соответствии с прототипом порошком быстро15 формула изобретения1. Способ изготовления изделий иэ порошкон быстрорежущих сталей, преимущественно наплавочной проволоки, включающий загрузку порошков и контейнер, его герметизацию, нагрев, горячую экструзию, о т л и ч а ю -Составитель О. ТруновТехред Л,Олийнык Корректор В, Кабаций Редактор О, Спесивых Заказ 1304 Тираж 487 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 13035, Москва, Ж,. Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 1 О 1 5 1 режущей стали Р 6 М 5 с добавлением порошка графита. Проволокой, полученной предложенным способом и способом-прототипом, наплавляют червячные фреэы, которые используют для нарезки зубьев на шестернях, сравнивают стойкость инструмента и затраты на его изготовление по прототипу и в соответствии с предложенным способом,П р и м е р 6. Такой же контейнер заполняют смесью порошкон быстрорежущей стали Р 6 М 5 в количестве 94,27,порошком графита 0,87 и порошком Аерронанадия 53 по массе, при заполнении контейнер вращают со скоростью 1200 об/мин. 6щ и й с я тем, что, с целью с ижения затрат на изготовление и повышения качества проволоки, заполнениеконтейнера осуществляют засыпкой в5среднюю часть смеси порошка феррованадия с порошком углерода и последующим заполнением оставшегося кольцевого пространства порошком быстро 10режущей стали при следующем соотношении компонентов н контейнере,мас. ХфПорошок быстрорежущей стали 91,0-96,5Порошок углерода 0,5-1,0Порошок феррованадия 3,0-8,0а после горячей экструзии осуществля 20 ют понторный нагрев, прокатку, термообработку и всйочение,2. Способ по п. 1, о т л и ч аю щ и й с я тем, что, с целью упрощения засыпки, заполнение контейнера25 производят при его вращении вокругоси.

СмотретьЗаявка

4472990, 11.08.1988

ПРЕДПРИЯТИЕ ПЯ М-5481

АШИХМИН ВАЛЕРИЙ ПЕТРОВИЧ, МАЛЫГИН РУДОЛЬФ ЗОСИМОВИЧ, ЯКИМОВ СЕРГЕЙ ЕПИФАНОВИЧ, КИСЕЛЕВ СЕРГЕЙ ПЕТРОВИЧ, НАМРУЕВ ВЛАДИМИР ГРИГОРЬЕВИЧ, УРШАНСКИЙ АРКАДИЙ ИСАКОВИЧ

МПК / Метки

МПК: C22C 33/02

Метки: быстрорежущих, порошков, сталей

Опубликовано: 30.05.1990

Код ссылки

<a href="https://patents.su/3-1567651-sposob-izgotovleniya-izdelijj-iz-poroshkov-bystrorezhushhikh-stalejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления изделий из порошков быстрорежущих сталей</a>

Предыдущий патент: Способ контроля состояния футеровки фосфорной рудно термической печи

Следующий патент: Фрикционный чугун для тормозных колодок

Случайный патент: Приспособление для пуска и останова съемного