Способ изготовления термореагирующего композиционного алюминийсодержащего порошка

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

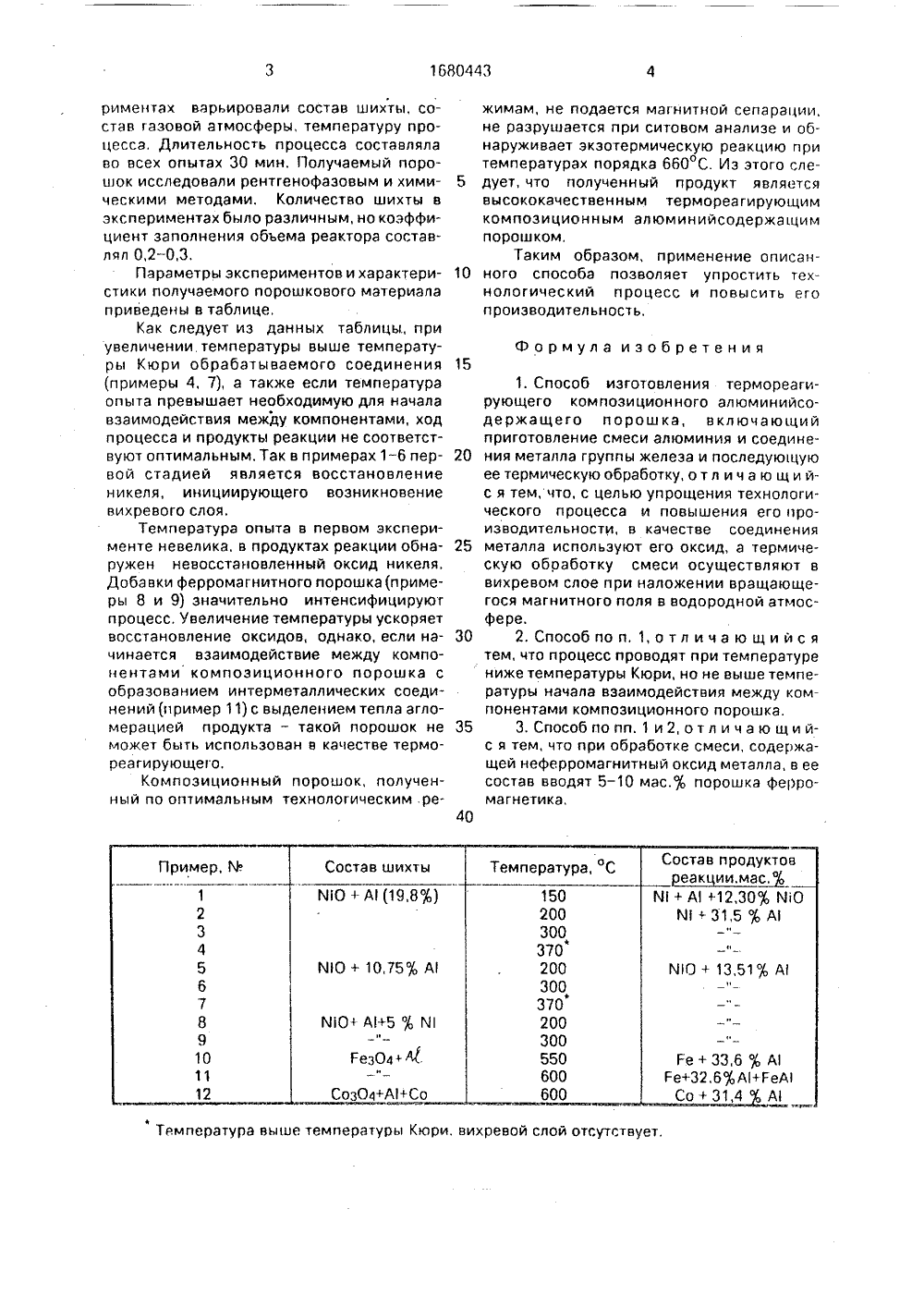

)5 В 22 Е 1/02 ГОСУДАРСТВЕННЫИПО ИЗОБРЕТЕНИЯМПРИ ГКНТ СССР МИТЕТОТКРЫТИЯМВ Я.7 л:,1 дЯ) ИСАНИЕ ИЗОБРЕТЕНИЯ АВТО У СВИДЕТЕЛЬСТВУ 2 ского процесса и повышение его производительности. Исходные компоненты - порошки алюминия и оксидов металлов группы железа - загружали в цилиндрический кварцевый реактор. Дисперсность порошка алюминия составляла 70-80 мкм, порошков оксидов - 8-10 мкм, Реактор устанавливали в источник вращающегося магнитного поля (статор асинхронного двигателя),нагревали до заданной температуры, а затем внутрь реактора подавали водород. Длительность процесса термообработки смеси порошков во вращающемся магнитном поле не превышала 30 мин. Полученный порошок представлял собой частицы термореагирующего композиционного алюминийсодержащего материала. Г 1 рименение данного способа позволяет упростить технологический процесс и повысить его производительность.2 3 п 1 табл,Изобреметаллургитовленияонного алюЦельюние технолние его прСпособзом,орошковой обам изго- ОМПОЗИЦИвариантах проводили в квар дрическом реакторе, снабж вателем. В торцовых стен выполнены ввод и вывод для рода и удаления газообразн реакции, В качестве источни гося магнитного поля испол асинхронного двигателя пер типа АОЛ мощностью 0,7 кВ формируемого статором пол амплитуда 80 кАм, частота 5 ние 120 В, сила тока 6.5 А.Использовали порошок средним размером частиц 70 персность оксидных порошк лов зависела От способа их по превышала, как правило 8-10 тение относится к ии, в частности к спосермореагирующегоминийсодержащего иизобретения являетогического процессаизводительности,осуществляют следу орошка.ся упрощеи повышеющим ОбраВ ид ПОЗИЦИОН систем М ходных к оксидов ния расСч ком позит ний МА,алюминия со -80 мкм, дис овых матерна учения, но не мкм.В экспе(21) 4476655/02(54) СПОСОБ ИЗГГИРУЮЩЕГО КОМИНИЙСОДЕРЖ%36нститут стали и сплавовД,И.Рыжонков,анов,В.Васильев8.8)детельство СССРВ 13/00, 1979.М 3632401,ублик. 1982,ОТОВЛЕНИЯ ТЕРМОРЕАМПОЗИЦИОННОГО АЛЮА ГО Г 10 РО Ш КАотносится к области поргии, в частности к спосоия термореагирующегоалюминийсодержащегоупрощение технологичеентичных условиях готовили комные термореагирующие порошки- А, Ее-А и Со-А, Количество исомпонентов - порошков высших металлов группы железа и алюмиитывали из условия формирования а, отвечающего составу соедине- %ЗА, СоА и ГеА. Процесс во всех цевом цилиненном нагреках реактора подвода водоых продуктов ка вращающеьзован статор еменного токат, Параметры я следующие: 0 Гц, напряке1680443 Формула изобретения емпература выше температуры Кюри, вихревой слой отсутствует. риментах варьировали состав шихты, состав газовой атмосферы, температуру процесса, Длительность процесса составляла во всех опытах 30 мин. Получаемый порошок исследовали рентгенофаэовым и химическими методами. Количество шихты в экспериментах было различным, но коэффициент заполнения объема реактора составлял 0,2 - 0,3,Параметры экспериментов и характеристики получаемого порошкового материала приведены в таблице,Как следует из данных таблицы., при увеличении. температуры выше температуры Кюри обрабатываемого соединения (примеры 4, 7), а также если температура опыта превышает необходимую для начала взаимодействия между компонентами, ход процесса и продукты реакции не соответствуют оптимальным. Так в примерах 1-6 первой стадией является восстановление никеля, инициирующего возникновение вихревого слоя,Температура опыта в первом эксперименте невелика, в продуктах реакции обнаружен невосстановленный оксид никеля, Доба вки ферромагнитного порошка (примеры 8 и 9) значительно интенсифицируюг процесс, Увеличение температуры ускоряет восстановление оксидов, однако, если начинается взаимодействие между компонентами композиционного порошка с образованием интерметаллических соединений (пример 11) с выделением тепла агломерацией продукта - такой порошок не может быть использован в качестве термореагирующего.Композиционный порошок, полученный по оптимальным технологическим режимам, не подается магнитной сепарации, не разрушается при ситовом анализе и обнаруживает экзотермическую реакцию при температурах порядка 660 С. Из этого сле дует, что полученный продукт являетсявысококачественным термореагирующим композиционным алюминийсодержащим порошком,Таким образом, применение описан ного способа позволяет упростить технологический процесс и повысить его производительность,1. Способ изготовления термореагирующего композиционного алюминийсодержащего порошка, включающий приготовление смеси алюминия и соедине ния металла группы железа и последующуюее термическую обработку, о т л и ч а ю щ и йс я тем, что, с целью упрощения технологического процесса и повышения его производительности, в качестве соединения 25 металла используют его оксид, а термическую обоаботку смеси осуществляют в вихревом слое при наложении вращающегося магнитного поля в водородной атмосфере.30 2. Способ по п, 1, о т л и ч а ю щ и й с ятем, что процесс проводят при температуре ниже температуры Кюри, но не выше температуры начала взаимодействия между компонентами композиционного порошка.35 3. Способ попп.1 и 2, отл ича ю щи йс я тем, что при обработке смеси, содержащей неферромагнитный оксид металла, в ее состав вводят 5 - 10 мас.7 ь порошка ферромагнетика.40

СмотретьЗаявка

4476655, 08.07.1988

МОСКОВСКИЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

ШИПКОВ НИКОЛАЙ ВЛАДИМИРОВИЧ, РЫЖОНКОВ ДМИТРИЙ ИВАНОВИЧ, КОЦ ЮРИЙ ФЕДОРОВИЧ, КОЛЧАНОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, КОСТЫРЕВ СЕРГЕЙ БОРИСОВИЧ, ВАСИЛЬЕВ АНДРЕЙ ВАСИЛЬЕВИЧ

МПК / Метки

МПК: B22F 1/02

Метки: алюминийсодержащего, композиционного, порошка, термореагирующего

Опубликовано: 30.09.1991

Код ссылки

<a href="https://patents.su/2-1680443-sposob-izgotovleniya-termoreagiruyushhego-kompozicionnogo-alyuminijjsoderzhashhego-poroshka.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления термореагирующего композиционного алюминийсодержащего порошка</a>

Предыдущий патент: Способ переработки отходов алюминиевых сплавов

Следующий патент: Установка для поштучной пропитки пористых спеченных изделий

Случайный патент: Автоклав