Способ получения ненасыщенных линейных карбоцепных полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

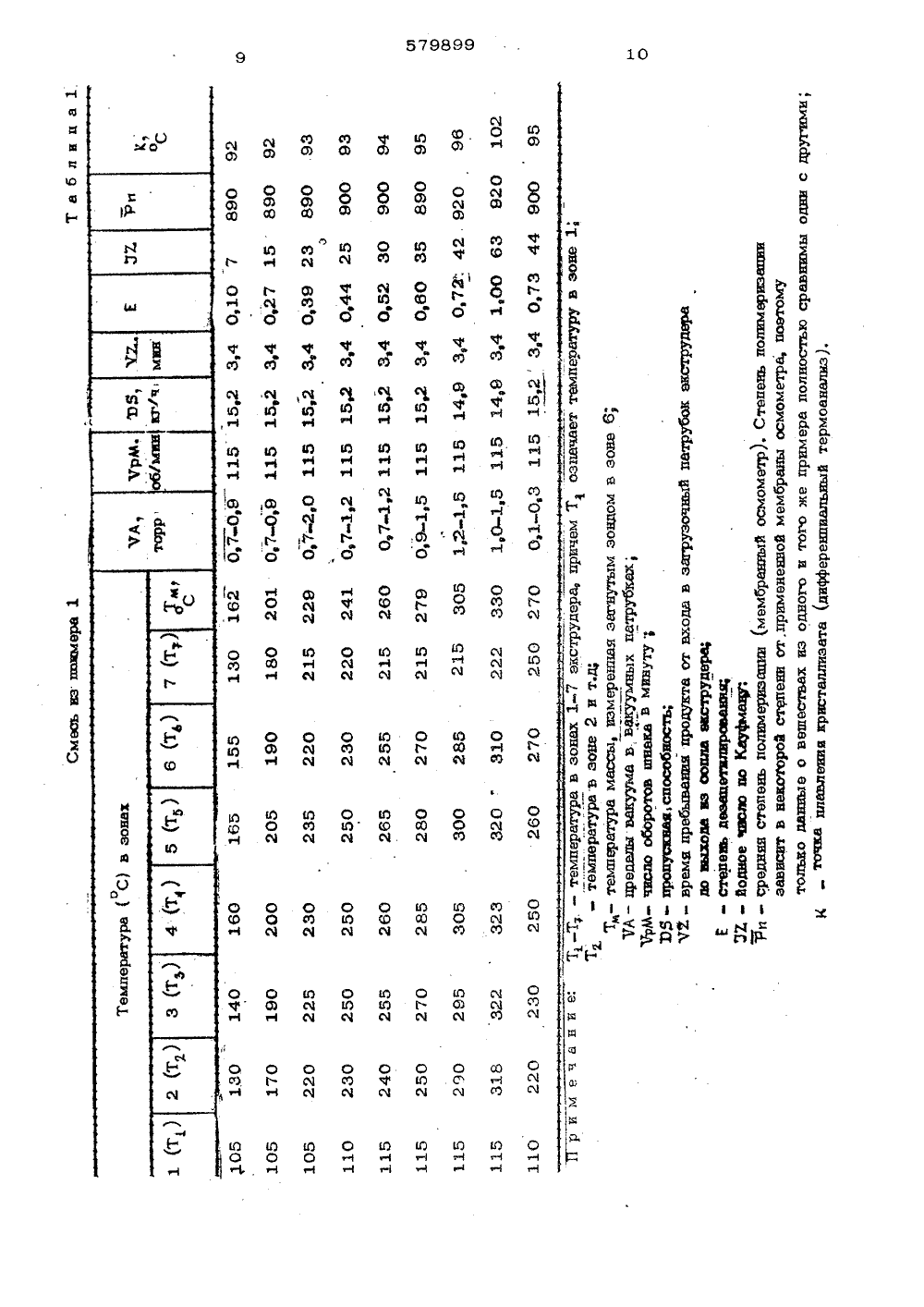

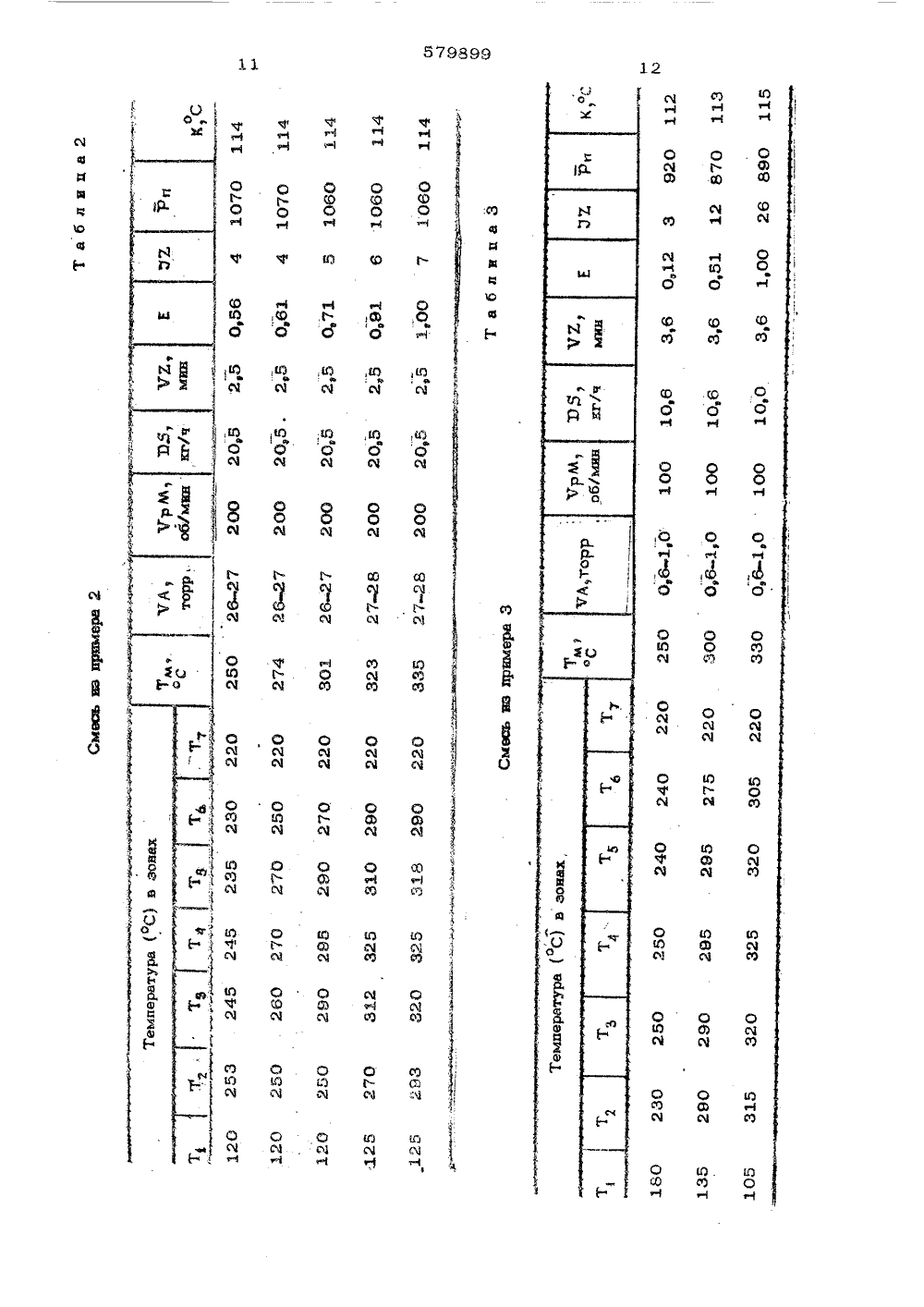

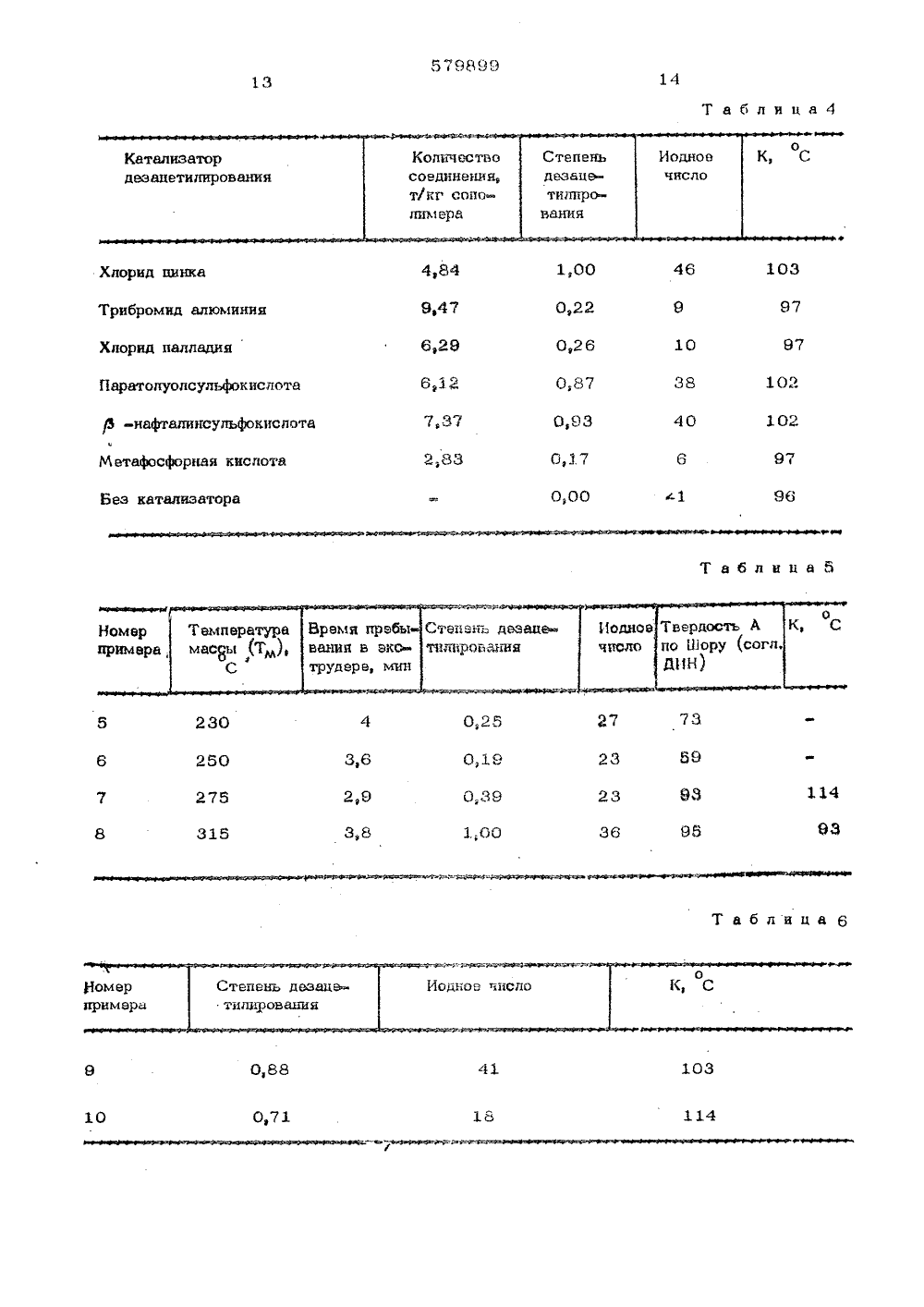

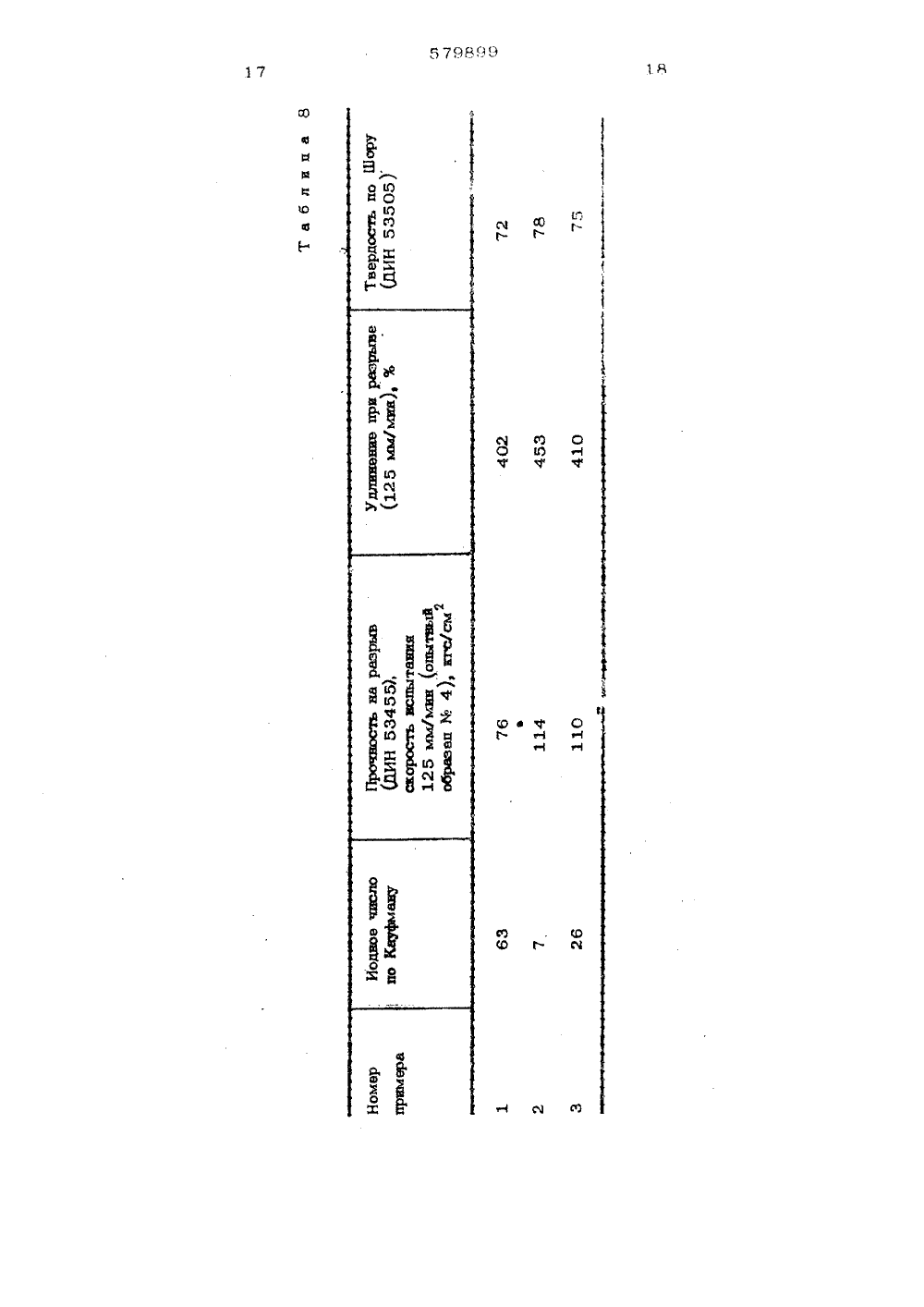

ОП ИСАНИЕ ИЗОБРЕТЕН ИЯ Сова СоаетскихСфциалистннесникРеспублик.11,737.12.73 ФРГ Гуйстикай етвт6 та МкатрИСРдам абратвеа ткритий 43) Опубликовано 05.11.77,Бюллетень Ж 41 45) Дата, опубликования описания 18.10.77 678,742(72) Авторы изобретен втер Бе инзте 71) Заявитель 4) СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫШЕННЫХ ЛИНГ% КАРБОЦЕПНЦХ ПОЛИМЕРОВИзо оаучеыи степень при непрерывно мещенни реакпи .)удалении подляющейся уксус проводят в при бретение относится к полимернойхимии, в частности к способу получения ненасыщенных сополимеров вз етилеяа и вннилапетата (Э/ВЛ), Эти сополимеры на ходят широкое применение, например, в ка честве пленок для покрытия кабели. Сополимеры обладатс хорошей термостабиль постыл. Многие Э/ВА сополимеры могут быть переработаны при температурах доо240 С без разложения. - ЕИзвестен способ получении ненасыщеааных линейных карбопепных полимеров деза петилированием этиленвинилацетатных сополимеров с содержанием вииилацетата от 0,5 до 70 вес,% при температуре 160- й 350 С 11. Однако отделение уксусной кислоты из конечного продукта происходит неполностью и поэтому продукт получают с недостаточной степенью ненасыщенности и нелинейной структуры, а при дальнейшем М использовании сополимера отщепление ут- сусной кислоты, например, из пленок, чрезвычайно нежелательно, так как это приводит к повреждению упаковки или упакован ного материала, 25 М,Ведь изобретения - п е конечно;ъ йродукта с увеличенной ю ненасы-. щенности и линейной структуры. Поставлен кая цель досамгаетсн проведением пропессам перемешюваиии и/или лереонной массы и одыовремвыюмвакуумом 01 50 торр выл.евой кислотьа, причем процесссутствии от 0,01 до 10 вес.Ъ из расчета на сополимер катализатора деэапетилированиа в атмосфере инертного газа, Способ позволяет при целенаправленном час ткчном или трлном дезапетилированин етиленвинилап етатжх сополим еров получить неразрушенные несщитые ненасыщенные сополимерыПри осуществлении нредлак аемого сиса соба большое значение имеет время нахождения в реакторе полимеров и температура дезадети" ирования. Время нахождения долимеров составпяет до 30 мин, дредпочтительно от 1 до 5 мин. Дезапетилироояание проводят при температура 160-350 С в атмосфере инертного газа в присутствии от 0,01 ро 10 весЛ из расчета на соыь 1-;-р.аис,.:-,11:;у:.1 у о-,:г-," ,1 ири .".3.,:-;:1 С1 гад,;: до, ;:. о:уа 1 3 ва,-ч ./" , 1".особ до ин 3. и 2, от л ич еи й о и тем, что ироцгсс проводит",:3,3. 373-вакуум О,2-5 О торр.7 2,7 д -. вакуум О,1-С,2 торр,-,точиики ииформации, привитые вс ьт3лымер катализатора деэацетилнрования, Прнтемпературе свыше 350 С, например прио360 о 370 С и во многых случаях пры400 С, наряду с деэацетилированием, происходит образование поперечных связей в 5цолимерном остатке.В качестве катализаторов деэацетилирования могут быть использовавши кислотыЛьюиса такнэ, например, как .хлорид алюминия, бромыд алюминия, хлорид кадмия, 10хлорид берыллия, хлорид далладия, три.хлорыд галлия, тетрахлорид титана,тетрабромад титана, тетрабрамид цирконня, дихлорнд олова, дибромид олова, дыйодид олова, тэтрахлорыд олова, по- )Ьлупентахлориц сурьмы, хлорид железа (61),бромид железа (1 И ), хлорыд цинка, фторидцинке, бромнд динка, иодидцинка или уранилхлорид, или, например, протонные кислоты,такие, как о -нафталынсульфоновая, ф - 20Оафталинсульфоновая, орта- илн метатолуоьсульфоновая, пирофосфорная, метафосфорная,серная, 1,3-нафталинсульфоновая или 1,7-нафталиндисульфоновая кислоты. Возможны также комбинации из двух или нескольких указанных катализаторов как типа кислот Льюиса, так и типа протонных кислот, а такжесмеси этих кислот.Катализатор смешивают с оополимеромв обогреваемом экю"рудере, чу выгодно Мдля беспрерывного проведения процесса.Содолнмеры в ваде грануцата или цорошка могут быть также продитаиы раствором катализатора. ЦалесоЪбраэно выбиратьтекаэ.растворитеаи нли смеси растэоритэ- Млей, которые хорошо растворяют катализатор н легко поглощакжя содолимерамн, например, укорныйэфир беюол, толуол, бензил, ксилол, хлороформ, хлорбензол,Й р ы м е р 1. 60 кг этиленвинилацэтатного сопаамера .с свержением винилацетата 8,6 вес,% порциями по 15 кг смешивают 15 мын с 37,6 г безводного хлорнда цинка в смесителе емкостью 35 лдри 720 об/мын, Температуру в охлаждаю- фщей рубашке поддерживают от 5 до 10 Спосредством хладагента (хладагент-метанол). По окончании смещении хлорид пинка распределен на поверхности гранулята.Смесь загружают в мешки, дублированныепленкой из полиэтилена.Смесь сополимера с хлоридом цынка длядеэацетилирования пропускают последовательно через нагретый двухчервячный вакуум-.эхструдер, имеющий на расстоянии приблизительно 2,5 м несколько месыльных и транспортирующих еон, а также температурные зоны Х -Е. и вакуумные зоны УА -ЧА,Число оборотов шнеков в пределах от 36 до300 об/мин. Экструдер может работать как 4при вакууме 25 торр (водокольцевой насос), так и при 0,5-2,0 торр (пароструйный на сос). Выпускные сопла представляют собой тефлонированные круглые отверстия диаметром 4 мм. Перед экструдером установлены электроннорегулируемы е доэирующие весы для подачи материала, Загрузочный патрубок экструдера и выпускные сопла во время процесса обрабатывают углекислым газом. Выходящий иэ экструаера продукт при помощи роликов пропускают через охлади тельную ванну, наполненную холодной водой, затем его измельчают в дробилке и в аъМосфере углекислого газа загружают в облицованные полиэтиленом бумажные мешки.П р и м е р 2, 120 кг этиленвинилацетатного сополимера с содержанием вынилацетата 2,5 вес.% смешивают порциями до 12 кг с 120 г безводного хлорида цинка, как описано в примере 1, при 1445 об/мын. Смешивание продолжают 5 мин. Теьпературу хладоносителя поддерживают при 20 С, После удаления из смесителя смесь до дальнейшей переработки сохраняют н дезацетилнруют, как описано в примере 1.П р и м е р,3, 100 кг гранулята (этиленвинилацэтатного сополнмера с содержанием винилацетаФа 8,5, весМ) смешивают порциямы да,10 к с 28.г безводного хлори да динка в смесителе, Как опысано в приме ре 1. Охлаждающую рубашку нагревар при помощи нагретой до температуры 45 С воды, Смешивание продолжают 10 мин. Смесь до дальнейшей переработки хранят в открытых сосудах из полиэтилена, Деэацетилированиэ проводят, как описано в примере 1.В табл. 1-3 приведены температура отдельных зон и время прохождения полимероа из примеров 1-3 в экструдере, а также данные о частичном нли полном дезацетнлировании и йодное число. Крома того, ука заны степень долимеризации и точка плавления кристаллизата полученного продукта,П р и м е р 4. 10 кг гранулята этылен винилацетатного сополымера с содержанием винилацэтат 14,3 весЛ смешиааот, в смеси теле емкосзыо 3 Ь л,с.соединением, укаэанным в табл,:4 (каждое соединение взято в количестве 0,11 молЛ по отношению к сополим еру).Процесс смешения осуществляют в две стадии; 1.Шерохование поверхности гранулята втечение 15 мин при 600 об/мин.11,Добавление соедине:ия, приведенного втабл. 4, ы перемешивание компонентов втечение 5 мин при том же числе оборотовшнека в минуту.5Во время перемешивания температуру всмесителе поддерживают посредством оходаждения водой до 35 С. До дальнейшейпереработки смесь хранят в закрытых полиэтиленовых мешках. бСмесь для деэацетилирования пропускают через нагретый вакуум-экструдер, Кожтрукция экструдвра и осуществление сцособа такие, как описаны в примере 1.Двзацвтидирование проводят по следующе-.щму режиму.оТемпература, С ф Т 105; Т 318 Тй320; Т 325; Тб 321 Тв ЗОбе Т 222 вТ, 329.Пропускная способность ЬЗ = 14,8 кг/ч.Время пребывания У 3 3,4 мин при112 об/мин.Давление ГА 29 -30 торр.Полученные результаты приведены в таблипе 4.МП р и м е р 5, 3,5 кг гранудята этилвнвинилацвтатного соподимера с оодэржаниеь33 вес,%винилацетата пдастифицируот навальцах, имеющих температуру 10 О С. Приэтой жв температуре в массу иа вадьцахгомогенно вводят 17,5 г бвзводнего хлорида, пинка. Снальцованную пленку после охдаждения разрезают на кубики с ребром примерно 3 мм.Смесь ддя деэацетилирования проводят рочерез нагретый вакуум-экструдер. Конструкция экструдера и способ осуществления та-кив же, как в примерах 1-4, Условия дезацетнлирования указаны в табл. 5, В таба.5приведены также результаты двзацетидйроП р и м в р 6. 20,О кг этиленвинидацетатного соподимэра с содержанием 1,2 вес.%винидацетата смешивают на вадьцах с 0,1 кгбезводного хлорида цинка так, как указано 40в примере 5. Свадьцованную пленку разрезают на маленькие кубики, Дезацвтилирование осущвствдяют как в примере 5,П р и м е р 7. Иэ смеси, содержащей5,0 кгпв этиленвинидацетатного 1 сополимв- Ьра с содержанием 13,0 вес,% винилацвтата, 5,0 кг этиленвинилацетатного соподи;-.мера с содержанием 24,4 вес,% вннилацэтата и 0,06 кг безводного хдорида цинка,изготовляют аналогично примеру 5 свальцо" ЗОванную пленку и разрезают ев на маленькиекубики. Деэацетилнрование осуществляют,как в примере 5.П р и м е р 8. 9,0 кг этиденвинилацетатного сополимера с содержанием 8,4 ввс,%55винилацетата и 1,0 кг этиланвинилацетатного сополимера с содержанием 41,0 весЛвинилацетата пластифицируют, как описанов примере 5 на вальцах при температурео115 С и в сл еси с 0,05 кг безводного 50 6хдорида цинка. Охлажденную свадьцованнуюпленку разрезают на маленькие кубики, Дэз.ацетилирование осуществляют к .к и п,.чмврв 5П р и м е р 9, 6 г безодного хлоридапинка растворяют в 7,5 см сухого уксусного эфира и добавляют 50 см" бензола,Раствор фильтруют и смешивают с 300 ггранудята этилвнвинилацетатного сополим ера с содержаниел 14,3 вес.% винидацетвтеи вводят в шлифованную широкогорлую бтыдь. Затем в т;:чеиив 2:Ф ч при комнатнойтемпературе смесь встряхивают в вкбрьционной машине, По истечении этого време-.ни жидкая фаза полностью поглощается этиденвинилацвтатным сополимером, Далее и;:;,"о.пониженном давлении и температуре 50 Сотгоняют смесь растворителей,Сополимеры дезацетилируют сдвдуюп:,имобразом.оВ нагретый до температуры 290 С автоклав емкостью 2 л, снабженный лопастной мешалкой и устойчивым к вакууму идавлению загрузочным патрубком при небыстро вращающейся мешалке и при интенсивном пропускании азота вводят 300 гсополимвра. Затем загрузочный па-., убокзакрываютф одновременно с прекращвг=амподачи азота и и авт.ждаве при помощиводокольцввого иасв:;а создают вжуул;,30торр. По истечении 15 мин прекращают обогреванне автоклава и размешнванне рвацыонной массыр а в автоклав снова подаютазот,После 8 хдаждения автоклава до температуры 120 С вводят 1,5 л бензина оиэ выходящей при температуре 140-200 С фракции, загрузочный патрубок гврмети вскиозакрывают и автоклав на ревакт до 180 С,По истечении 5 мнн нагревания вкдючэкт мешалку . и при быстром размвшиваниисодержимое автоклава нагревают ешв 25 мии,после чего, продолжая размешивать, охлаждают до комнатной температуры, После отбора суспензии растворенную в бензинечасть полимера охлаждают в избытке этанола, Выделившийся продукт отсасывают к сушат в высоком вакууме. Получают мелкийбелый порошок.В табл. 6 цриведены степень двзацетидьрования, иодное число и точка плавлениякристаллгзата, полученного в примерах 9и 10. П р и м е р 10. 400 г гранулята этиленвинилацетатного сополимера с содержанием 8,5 весЛ винилацетата и 2,3 г о -нафталинсульфокислоты растворяют при температуре кипения в 3800 с.л тодуола, и удадякт растворитель в испарителе при температура7оО С, Получают порошкообразный остаток,Деэацетилирование осуществляют, как в примере 9,П р и м в р 11. Гранулят етилвнвинилапетатного сополимера с содержанием 8,5ввс.% винилацетата и безводный хлоридбцинка в виде порошка в атмосфере двуокиси углерода в соотиощении 1000:2,5через два отдельных доэатора подают воцисаиный в примерах 1-3 1 вакуум вкструОдаре Экструдщюваепый материал после Охралаждвния раэмельчают в дробилке и в атмосфере.двуокиси углерода загружают воблицованные полиэтиленом бумахаыв мешки. Результаты приведены в табл. 7.П р и м е р 12; (сравннтельий). Вкруглой колбе емкостью 100 см в потоке гелии нагревают 3 г сополимера с содержанием 18,0 ввс,% винилацетатао в те. чение 15 мин до температуры 375 С. От, щеппяют,. 6,17 мол.% уксусной кислоты, чтосоответствует степени деэацетилирования0,78. Продукт в реакционном сосуде окра 8шен и сильно сшит, он нерастворим во фрако ции бензина,выкипаюшей при 140-200 С.П р и м е р 13, (сравнительный). 2 г сополимера с содержанием 13,0 вес.% ви нилацетата деэацетилируют, как описано в примере 1,под азотом в течение 5 мин доотемпературы 425 С. Из сополимера количественно отщепляют уксусную кислоту. Дезапетилировеиный . продукт хрупкий, большая часть его растворима в гоооячем бензине с пределом кипения 80-100 С. Продукт имв ет неприятный запах. В результате сидр ного нагревании, наряду с отщеплением уксусной кислоты, наступает крекинг,Средний молярный вес приблизительно .7000. Явления сильной диффузии значительно затрудняют измерения, что означает, что в термолизированном сополимере присутству ют также значительные количества низко- молекулярного продукта. Установлено 2,2 мол.% двойных связей.В табл. 8 приведены механические свойства полностью деэаце тип ир ованного сополимера из этилена и винилацетата.579899 1,00 97 0,22 0,26 10 0,.87 0,93 102 102 2.,83 9 ф 7 27 3,6 1,.00 ьое 7 Хлорид динкаТрибромид алюминияХлорид палладнаПаратолуолсульфокис лота/ -нафталинсульфокислотаМетафосфориая кислота Без катализатора Таблица 4 Таблица 5 Т аблица

СмотретьЗаявка

2073461, 04.11.1974

ГЮНТЕР БЕРНХАРДТ, ВЕРНЕР ТРАУТФЕТТЕР, РЮДЕГЕР МИНКЕ

МПК / Метки

МПК: C08F 210/02

Метки: карбоцепных, линейных, ненасыщенных, полимеров

Опубликовано: 05.11.1977

Код ссылки

<a href="https://patents.su/10-579899-sposob-polucheniya-nenasyshhennykh-linejjnykh-karbocepnykh-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения ненасыщенных линейных карбоцепных полимеров</a>

Предыдущий патент: Способ получения хлорного железа

Следующий патент: Способ получения полиэфиров

Случайный патент: 342983