Способ восстановления железосодержащего материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1012797

Автор: Ьолле

Текст

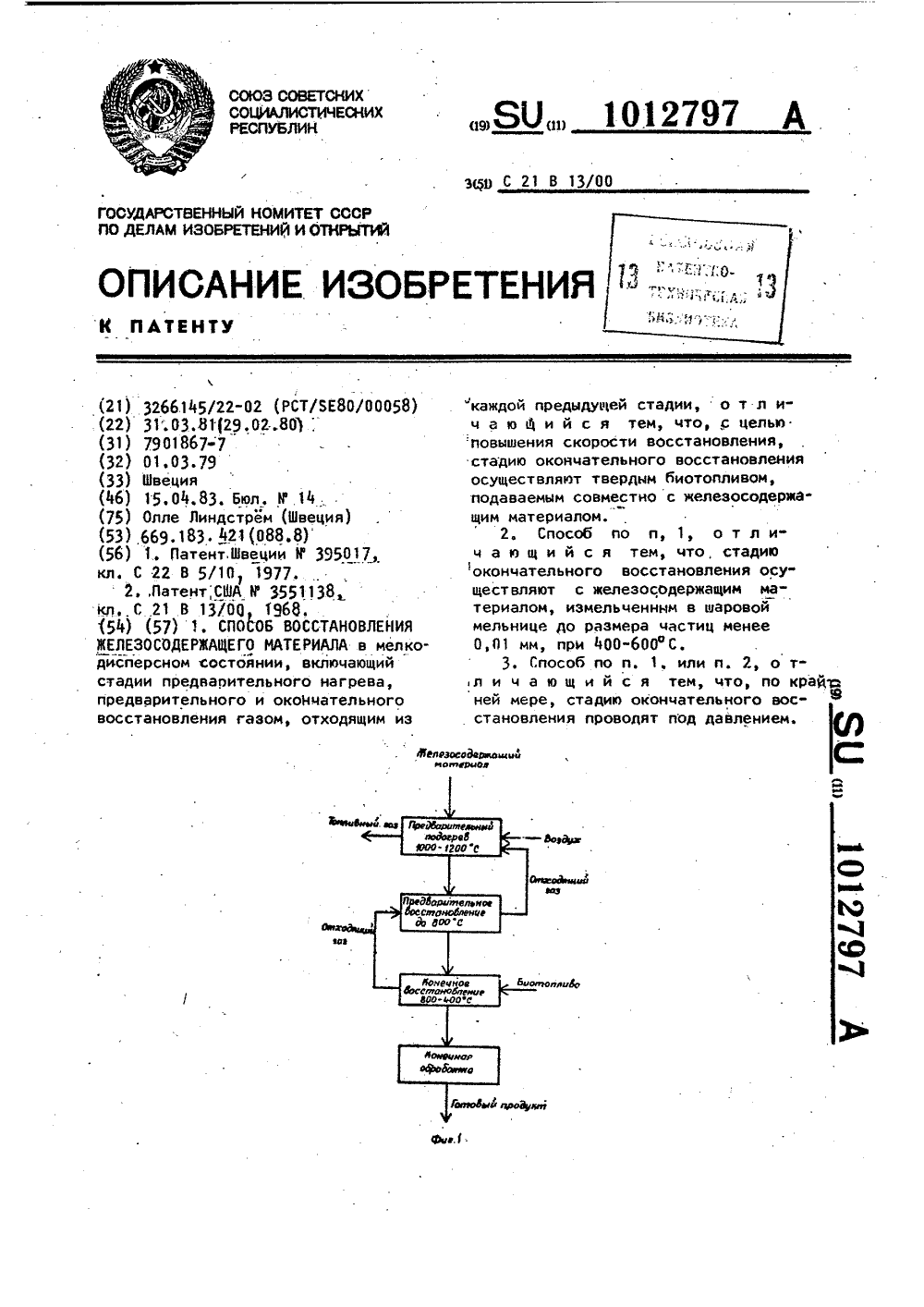

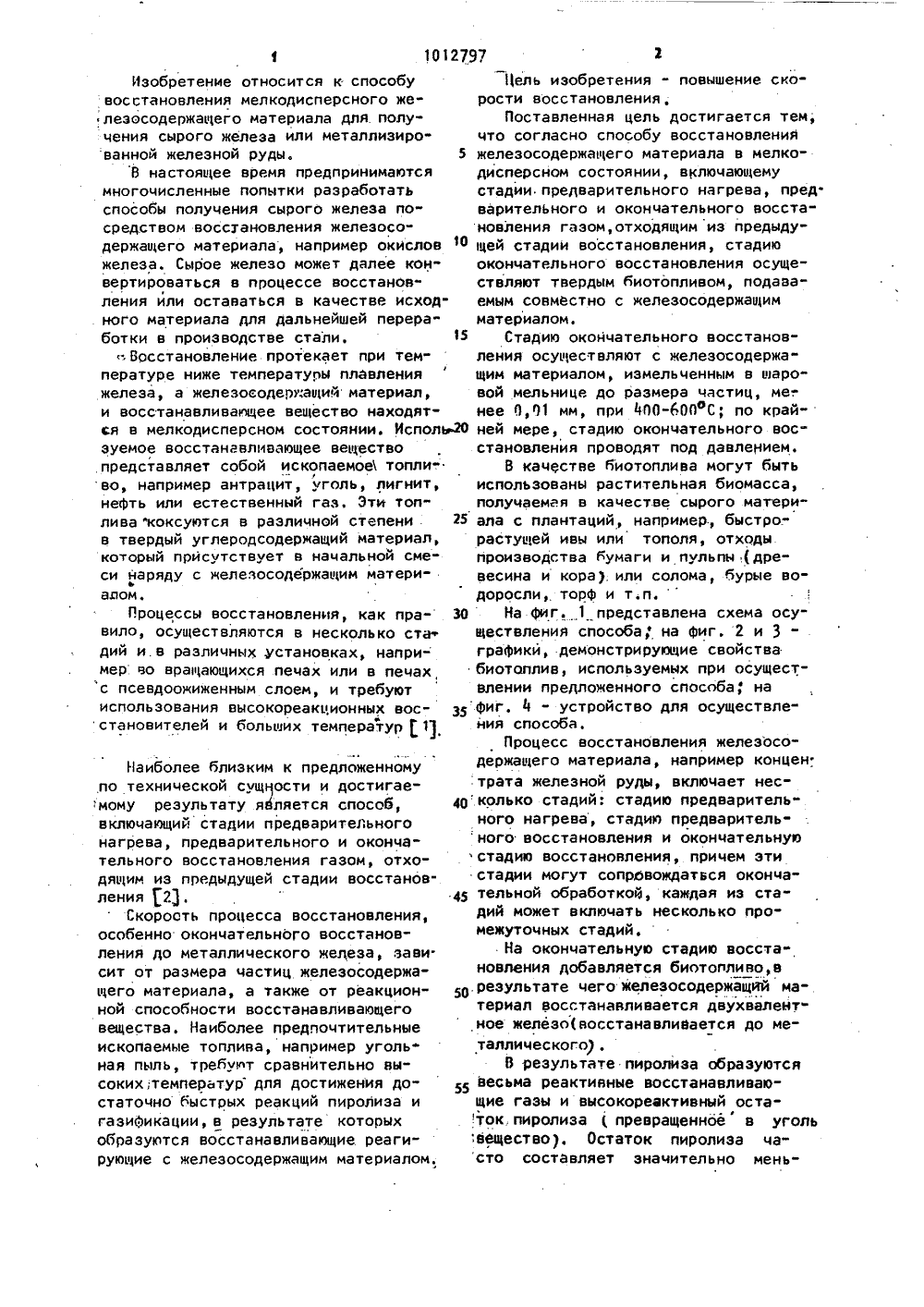

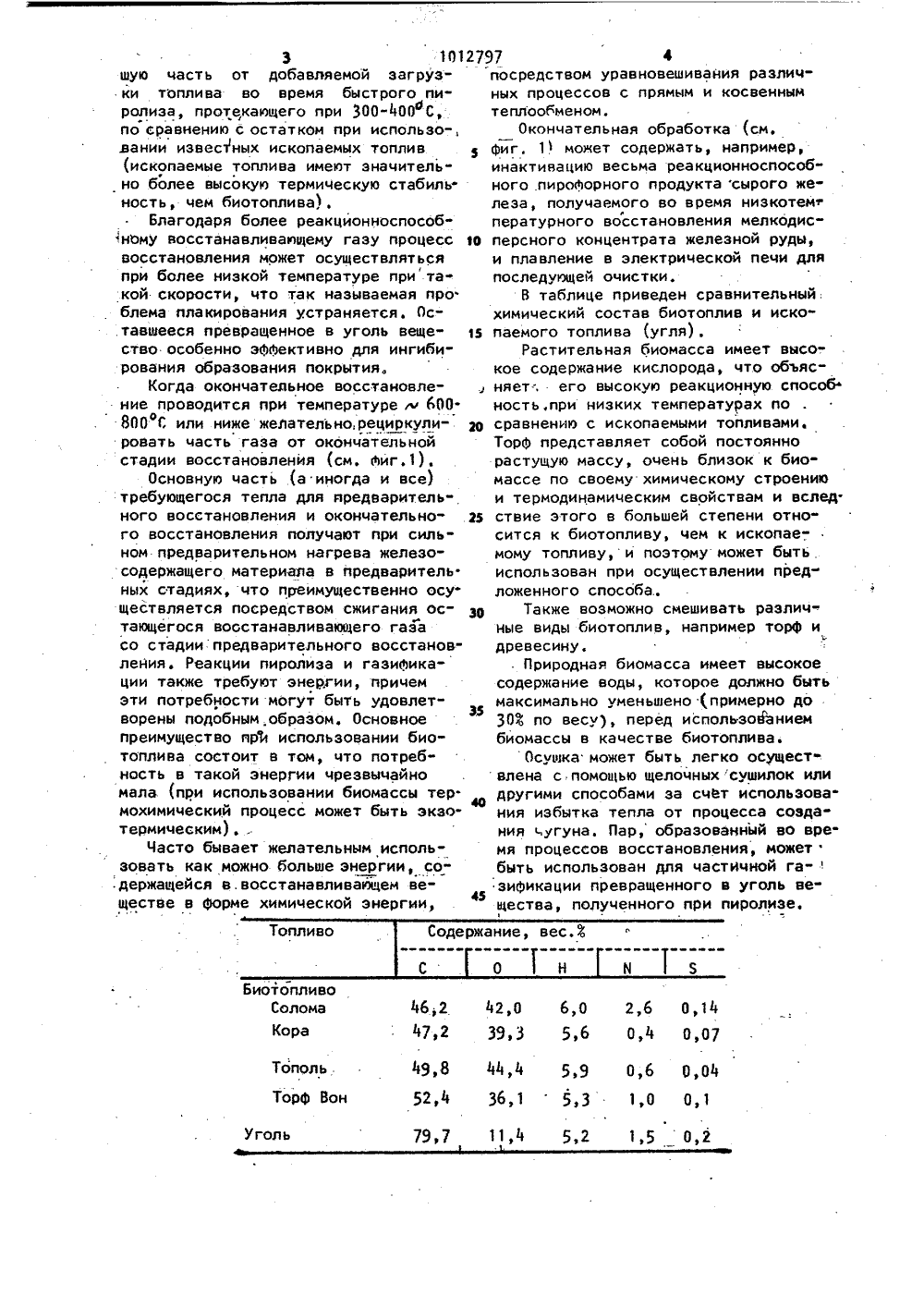

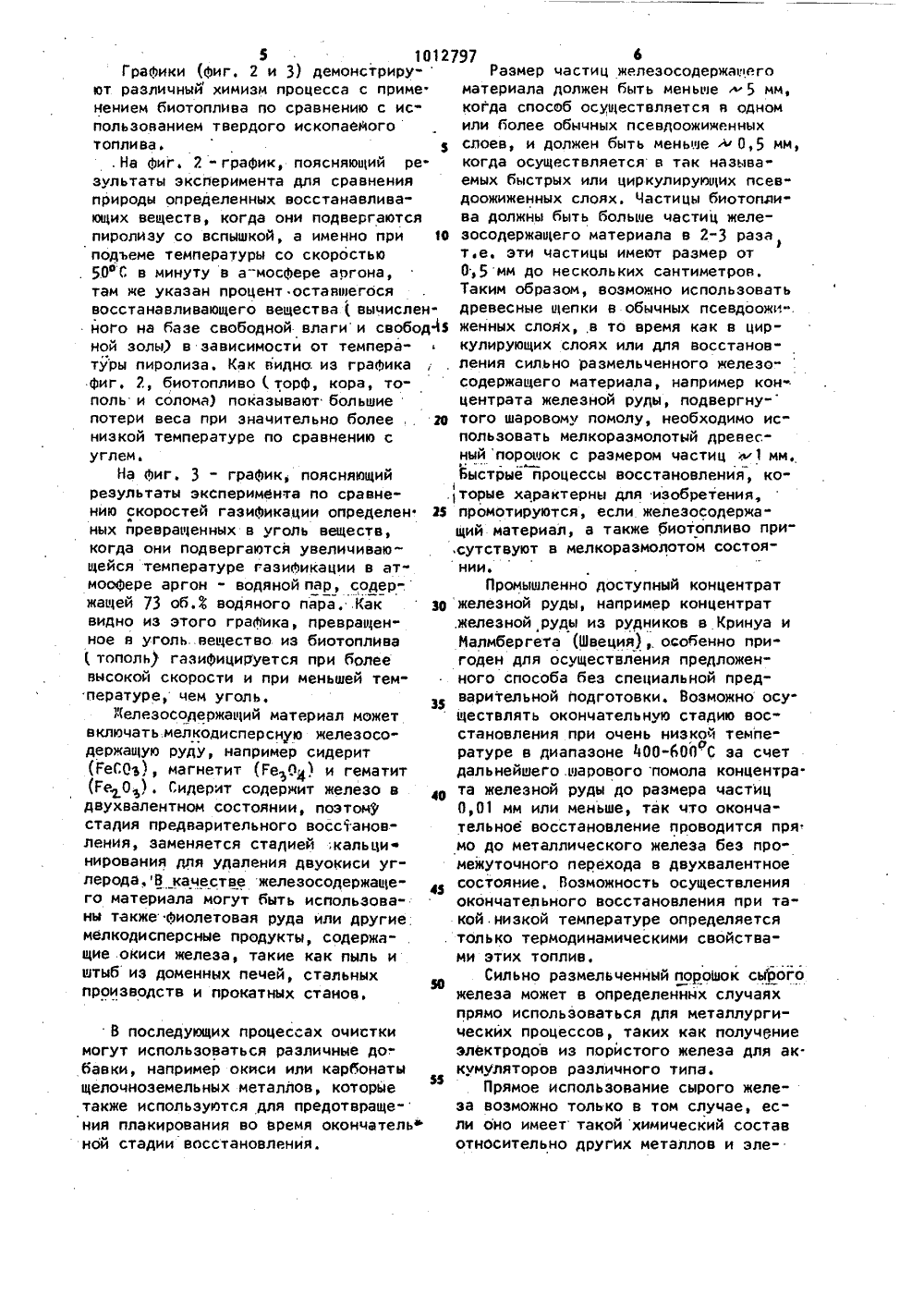

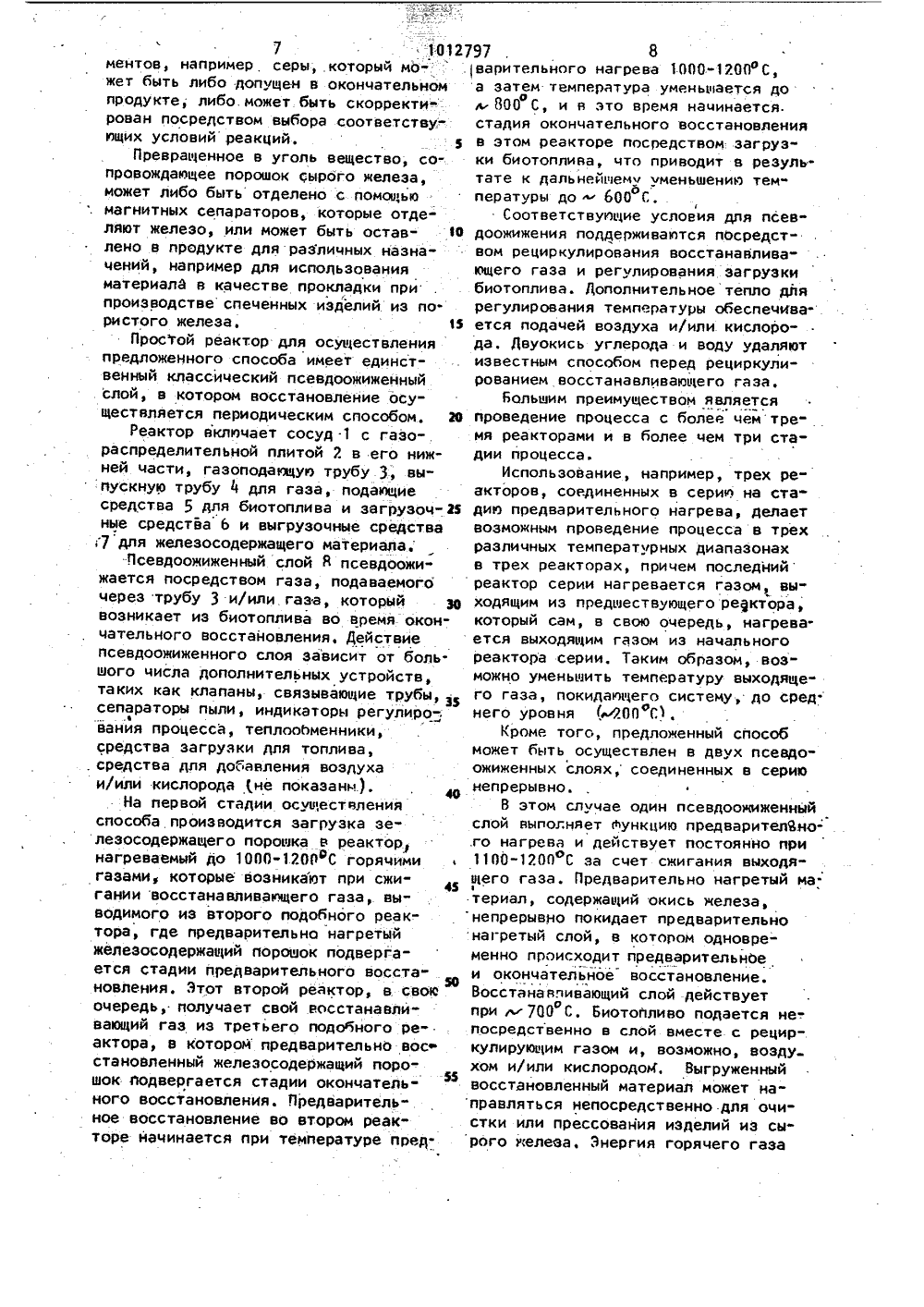

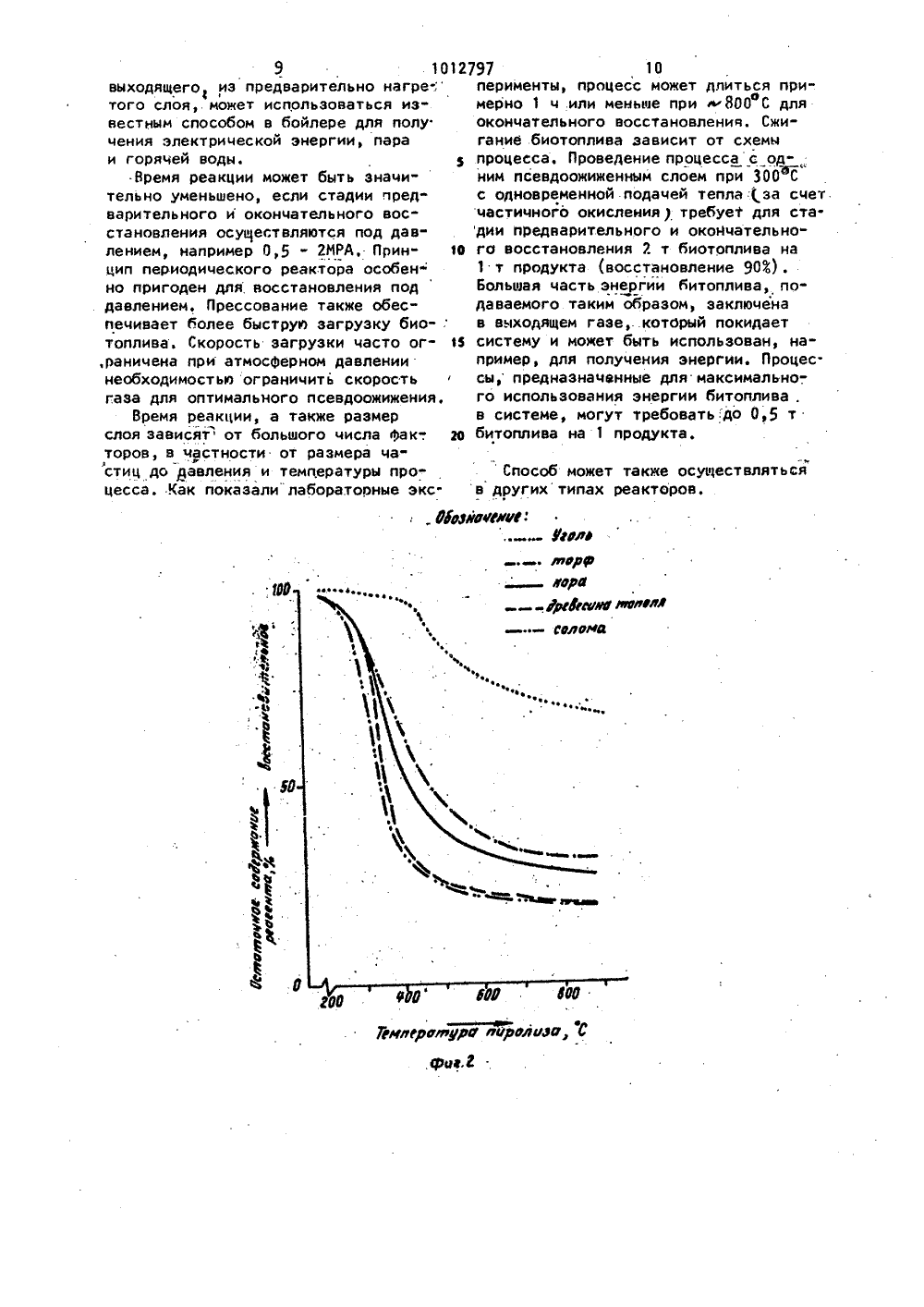

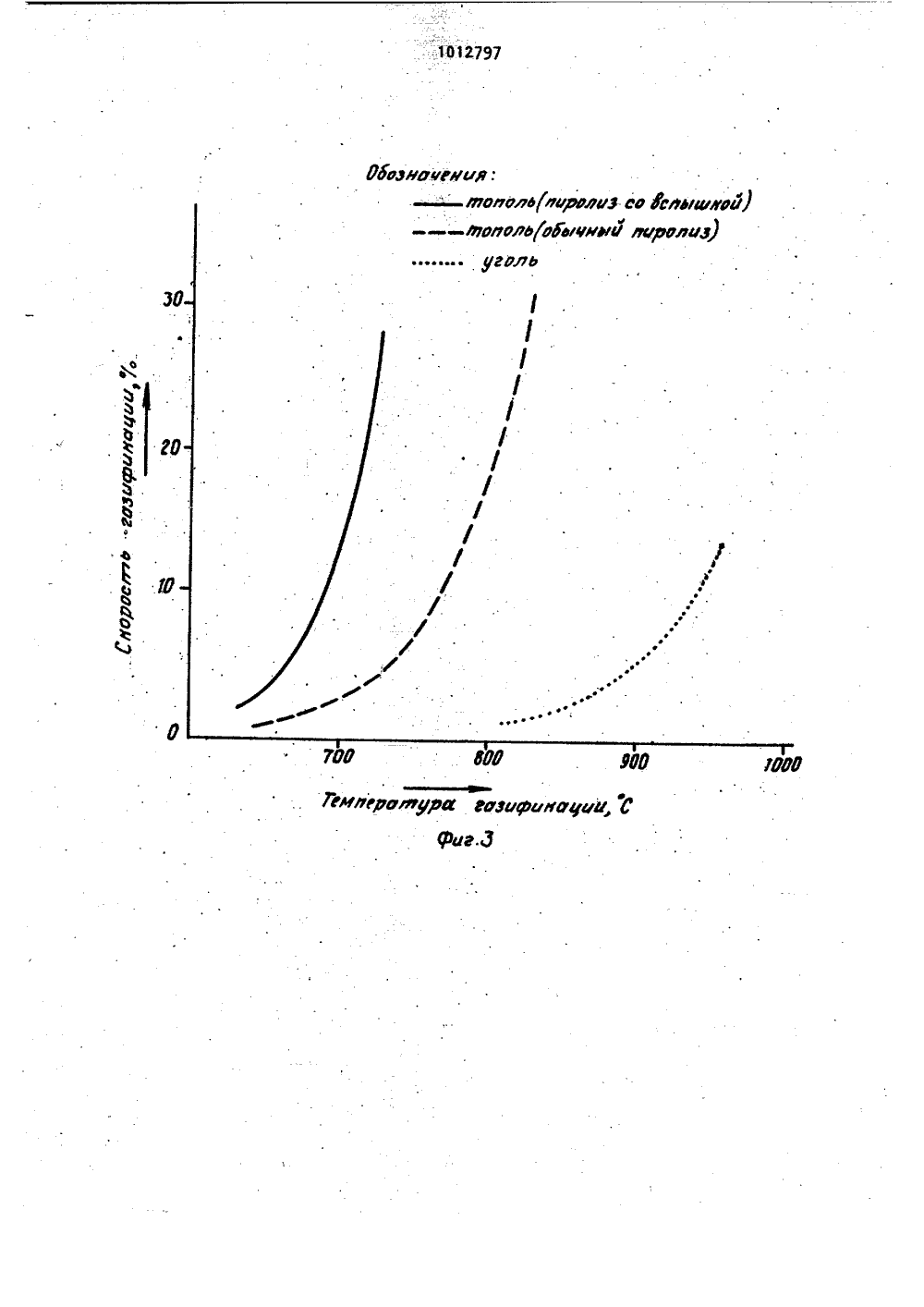

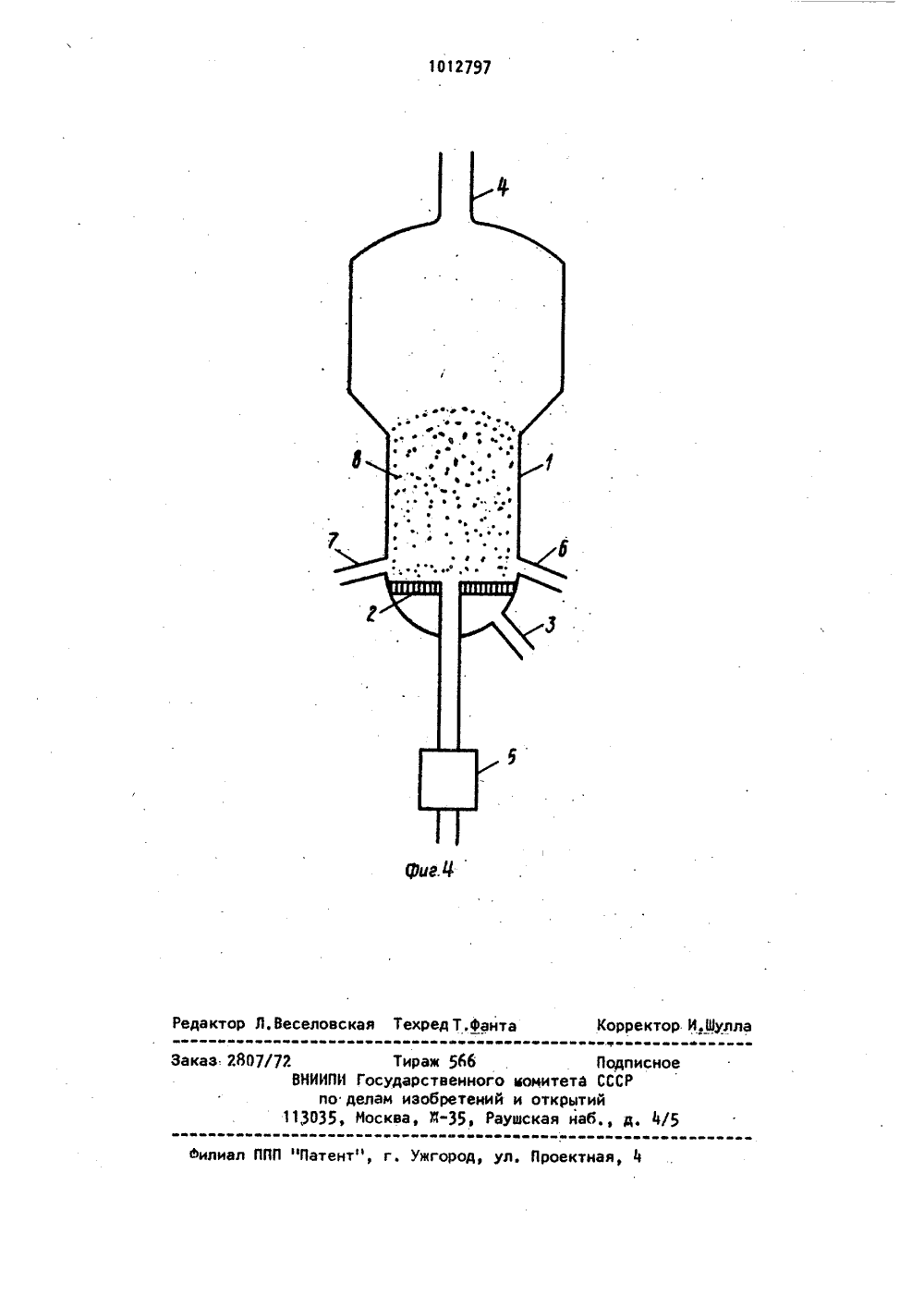

, отходящим из илип,2, отем, что, по кр ательного воснеи мере, становлен од давлением ий СУДАРСТВЕННЫЙ КОМИТЕТ СССРОДЕЛАМ ИЗОБРЕТЕНИЙ ИОТНРЫТИЙ(54) (57) 1. СПОСОБЖЕЛЕЗОСОДЕРЖАЩЕГО ИАдисперсном состояниистадии предваоительнпредварительного и овосстановления газом"каждой предыдущей стадии, о т л ич а ю щ и й с я тем, что, с целью повышения скорости восстановления, стадию окончательного восстановления осуществляют твердым биотопливом, подаваемым совместно с железосодержагщим материалом.2. Способ по п, 1, о т л ич а ю щ и й с я тем, что, стадию окончательного восстановления осу" ществляют с железосодержащим материалом, измельченннм в шаровой мельнице до размера частиц менее 0,01 мм, при 400-600 фС.3. Способ по и.личающийся тстадию окончия проводят и1012797 Изобретение относится к способувосстановления мелкодисперсного железосодержащего материала для. получения сырого железа или металлизированной железной руды.В настоящее время предпринимаютсямногочисленные попытки разработатьспособы получения сырого железа посредством воссуановления железосодержащего материала, например окисловжелеза. Сырое железо может далее конвертироваться в процессе восстанов"ления или оставаться в качестве исходного материала для дальнейщей перера"ботки в производстве стали.Восстановление протекает при температуре ниже температуры плавленияжелеза, а железосодержащий материал,и восстанавливающее вещество находятся в мелкодисперсном состоянии. Исползуемое восстанавливающее веществопредставляет собой ископаемое 1 топли"во, например антрацит, голь, лигнит,нефть или естественный гаэ, Эти топлива "коксуются в различной степенив твердый углеродсодержащий материал,который присутствует в начальной смеси наряду с желеэосодержащим материиалом,Процессы восстановления, как пра"вило, осуществляются в несколько стадий и.в различных установках, например. во вращающихся печах или в печах,с псевдоожиженным слоем, и требуютиспользования высокореакционных восстановителей и больших температур1 Наиболее близким к предложенномупо технической сущности и достигаемому результату является способ,включающий стадии предварительногонагрева, предварительного и окончательного восстановления газом, отходящим из предыдущей стадии восстановления 21,Скорость процесса восстановления,особенно окончательного восстановления до металлического железа, эави.сит от размера частиц железосодержащего материала, а также от реакционной способности восстанавливающеговещества. Наиболее предпочтительныеископаемые топлива, например угольная пыль, требуюет сравнительно вы"соких,температур для достижения достаточно быстрых реакций пиролиза игазификации, в результате которыхобразуются восстанавливающие реагирующие с желеэосодержащим материалом. Цель изобретения - повышение скорости восстановления,Поставленная цель достигается тем,что согласно способу восстановления5 железосодержащего материала в мелкодисперсном состоянии, включающемустадии предварительного нагрева, пред.варительного и окончательного восста"новления газом,отходящим из предыду"1 О щей стадии восстановления, стадиюокончательного восстановления осуществляют твердым биотопливом, подаваемым совместно с железосодержащимматериалом.15 Стадию окончательного восстановления осуществляют с железосодержа"щим материалом, измельченным в шаро"вой мельнице до размера частиц, ме-.нее 0,91 мм, при 400-600 фС; по край"ь 20 ней мере, стадию окончательного восстановления проводят под давлеиием.В качестве биотоплива могут бытьиспользованы растительная биомасса,получаемая в качестве сырого матери 25 ала с плантаций, например, быстро.- растущей ивы или тополя, отходыпроизводства бумаги и пульпы .( дре"весина и кора). или солома, бурые водоросли, торф и т.п.30 На фиг. 1 представлена схема осуществления способа; на фиг. 2 и 3 графики, демонстрирующие свойствабиотаплив, используемых при осуществлении предложенного способа, наЗ 5 фиг. 4 - устройство для осуществления способа,Процесс восстановления желеэосо"держащего материала, например концен:трата железной руды, включает нес 4 Околько стадий: стадию предваритель"ного нагрева, стадию предварительного восстановления и окончательнуюстадию восстановления, причем этистадии могут сопрбвождатвся оконча".45 тельной обработкой, каждая из стадий может включать несколько промежуточных стадий.На окончательную стадию восста"новления добавляется биотопливо,в5 О.результате чего железосодержащйй материал восстанавливается двухввлентное железо(восстанавливается до металлического),В результате пиролиза образуются55 весьма реактивные восстанавливающие газы и высокореактивный оста.ток,пиролиза ( превращенное в угольвещество). Остаток пиролиза часто составляет значительно мень,4 0,0 Топо 0,0 рф Вон 5,3 1,0 Уго 3 101 шую часть от добавляемой загрузки топлива во время быстрого пиролиза, протекающего при 300-400 фС, по сравнению с остатком при использо-, вании известных ископаемых топлив (ископаемые топлива имеют эначительно более высокую термическую стабильность чем биотоплива).Благодаря более реакционноспособ" ному восстанавливающему газу процесс восстановления может осуществляться при более низкой температуре при такой скорости, что так называемая про. блема плакирования устраняется. Ос.тавшееся превращенное в уголь вещество особенно эффективно для ингиби.рования образования покрытия.Когда окончательное восстановление проводится при температуре лф 600" 800 С или ниже желательно, рециркулировать часть газа от окончательной стадии восстановления (см, Фиг.1).Основную часть (а иногда и все) требующегося тепла для яредваритель" ного восстановления и окончательного восстановления получают при сильном предварительном нагрева железосодержащего материала в предваритель. ных стадиях, что преимущественно осуществляется посредством сжигания остающегося воостанавливающего газа со стадиипредварительного восстановления. Реакции пиролиза и газификации также требуют энергии, причем эти потребности могут быть удовлет" ворены подобным. образом. Основное преимущество прЪ использовании биотоплива состоит в том, что потребность в такой энергии чрезвычайно мала (при использовании биомассы тер. мохимический процесс может быть экзотермическим), .Часто бывает желательным использовать как можно больше энергии, со" .держащейся в.восстанавливающем веществе в форме химической энергии,2797 4 посредством уравновешивания различных процессов с прямым и косвенным теплоо 6 меном,Окончательная обработка (см. фиг. 11 может содержать, например, инактивацию весьма реакционноспособ" ного .пирофорного продукта сырого железа, получаемого во время низкотем пературного восстановления мелкодис" 10 персного концентрата железной руды, и плавление в электрической печи для последующей очистки.В таблице приведен сравнительный:химический состав биотоплив и иско паемого топлива (угля),Растительная биомасса имеет высокое содержание кислорода, что объяс- . няет. его высокую реакционную способность.при низких температурах по 3 О сравнению с ископаемыми топливами, Торф представляет собой постоянно растущую массу, очень близок к био" массе по своему химическому строению и термодинамическим свойствам и вслед. 25 ствие этого в большей степени отно" сится к биотопливу, чем к ископае" мому топливу, и поэтому может быть использован при осуществлении предложенного способа., 3 Также возможно смешивать различные виды биотоплив, например торф и древесину.Природная биомасса имеет высокоесодержание воды, которое должно быть 35 максимально уменьшено .(,примерно до 303 по весу), перед использованием биомассы в качестве биотоплива.Осушка может быть легко осущест влена с помощью щелочных сушилок или другими способами за счет использования избытка тепла от процесса создания угуна, Пар, образованный во вре" мя процессов восстановления, может быть использован для частичной га"зификации превращенного в уголь ве щества, полученного при пиролизе. 1 114 52 15 021012Графики (Фиг, 2 и 3) демонстриру-ют различный химизм процесса с приме.нением биотоплива по сравнению с использованием твердого ископаейоготоплива. 5. На Фиг. 2 - график, поясняющий ре.зультаты эксперимента для сравненияприроды определенных восстанавливающих веществ, когда они подвергаютсяпиролизу со вспышкой, а именно при 10подъеме температуры со скоростью, 50 фС в минуту в а-мосфере аргона,там же указан процент оставшегосявосстанавливающего вещества ( вычисленного на базе свободной влаги и свобод 45ной золы) в зависимости от темпера"туры пиролиза. Как видна иэ графикафиг, 2, биотопливо 1 торф, кора, тополь и солома) показывают большиепотери веса при значительно более ,. 26низкой температуре по сравнению суглем,На Фиг. 3 - график, поясняющийрезультаты эксперимента по сравнению скоростей газификации определен 25ных йревращенных в уголь веществ,когда они подвергаются увеличивающейся температуре газификации в ат"моофере аргон - водяной пар, содержащей 73 об.Ф водяного пара, .Как30видно из этого графика, превращен"ное в уголь вещество из биотопливатопольу гаэифицируется при болеевысокой скорости и при меньшей температуре, цем уголь,Йелезосодержащий материал можетвключать мелкодисперсную железосодержащую руду, например сидерит(ГеО ). Сидерит содержит железо вдвухвалентном состоянии, поэтомустадия предварительного восстанов.ления, заменяется стадией ;кальцинирования для удаления двуокиси углерода,В качестве железосодержащего материала могут быть использова"ны также Фиолетовая руда или другие:мелкодисперсные продукты, содержа- .щие .окиси железа, такие как пыль иштыб из доменных печей, стальныхпроизводств и прокатных станов,Я В последующих процессах очисткимогут использоваться различные до-.бавки, например окиси или карбонатыщелочноэемельных металлов, которыетакже используются для предотвраще"ния плакирования во время окончательфной стадии восстановления,797 6Размер частиц желеэосодержацего материала должен быть меньше 5 мм, когда способ осуществляется я одном или более обычных псевдоожиженных слоев, и должен быть меньше л 0,5 мм, когда осуществляется в так называемых быстрых или циркулирующих псевдоожиженных слоях. Частицы биотоплива должны быть больше частиц железосодержащего материала в 2-3 раза) т,е. эти частицы имеют размер от 0,5 мм до нескольких сантиметров. Таким образом, возможно использовать древесные щепки в обычных псевдоожи". женных слояхв то время как в циркулирующих слоях или для восстановления сильно размельченного железосодержащего материала, например кон" центрата железной руды, подвергну- того шаровому помолу, необходимо ис" пользовать мелкоразмолотый древесный порошок с размером частиц м 1 мм.Быстрые процессы восстановления, ко1 торые характерны для изобретения, промотируются, если железосодержащий материал, а также биотопливо присутствуют в мелкоразмолотом состоянии.Промышленно доступный концентрат железной руды, например концентрат ,железной руды из рудников в Кринуа и Иалмбергета (Швеция),. особенно пригоден для осуществления предложенного способа без специальной предварительной подготовки. Возможно осуществлять окончательную стадию вос" становления при очень низкой температуре в диапазоне ч 00-600 С эа счет дальнейшего .шарового помола концентра. та железной руды до размера частиц 0,01 мм или меньше, так цто окончательное восстановление проводится пря мо до металлического железа без промежуточного перехода в двухвалентное состояние, Возможность осуществления окончательного восстановления при та" кой низкой температуре определяется только термодинамическими свойствами этих топлив.Сильно размельченный порошок сьфого железа может в определенных случаях прямо использоваться для металлургических процессов, таких как получение электродов из пористого железа для аккумуляторов различного типа.Прямое использование сырого железа возможно только в том случае, если оно имеет такой химический состав относительно других металлов и эле797 8варительного нагрева 1000" 1200 о С,а затем температура уменыцается доол 800 С, и я это время начинается.стадия окончательного восстановленияв этом реакторе посредством: загруэ"ки биотоплива, что приводит в результате к дальнейвеиу меньаению тем"пературы до БОО С.Соответствующие условия для псев"доожижения поддерживаются посредством рециркулирования восстанавлива"ющего газа и регулирования загрузкибиотоплива. Дополнительное тепло длярегулирования температуры обеспечива-ется подачей воздуха и/или кислорода. Двуокись углерода и воду удаляютизвестным способом перед рециркулированием восстанавливающего газа.Бальщим преимуществом являетсяпроведение процесса с более чем тремя реакторами и в более чем три стадии процессаИспользование, например, трех реакторов, соединенных в серию на стадию предварительного нагрева, делаетвозможным проведение процесса в трехразличных температурных диапазонахв трех реакторах, причем последнийреактор серии нагревается газом, выходящим из предшествующего реактора,который сам, в свою очередь, нагревается выходящим газом из начальногореактора серии, Таким образом, возможно уменьшить температуру выходящего газа, покидающего систему, до сред.него уровня (м 200 оС),Кроме того, предложенный способможет быть осуществлен в двух псевдоожиженных слоях, соединенных в сериюнепрерывно.В этом случае один псевдоожиженный 71012ментов, например, серы,.который мо-:жет быть либо допущен в окончательномпродукте, либо. может быть скорректи=рован посредством выбора соответству,.ющих условийреакций,Превращенное в уголь вещество, сопровождающее порошок сырого железа,может либо быть отделено с помощьюмагнитных сепараторов, которые отделяют железо, или может быть оставлено в продукте для различных назна"чений, например для использованияматериала в качестве прокладки припроизводстве спеченных изделий иэ пористого железа. ИПростой реактор для осуществленияпредложенного способа имеет единственный классический псевдоожиженныйслой, в котором восстановление осуществляется периодическим способом. 20Реактор включает сосуд 1 с газо-.распределительной плитой 2 в его нижней части, газоподаищую трубу 3; выпускную трубу 4 для газа, подающиесредства 5 для биотоплива и загрузоч-Иные средства Ь и выгруэочные средства-Псевдоожиженный слой Н псевдоожижается посредством газа, подаваемогочерез трубу 3 и/или.газа, который рввозникает из биотоплива во время окончательного восстановления. Действиепсевдоожиженного слоя зависит от больвого числа дополнительных устройств,таких как клапаны, связывающие трубыф 33сепараторы пыли, индикаторы регулиро-,ванйя процесса, теплооЬменники,средства загрузки для топлива,. средства для добавления воздухаи/или кислорода 1 не показаны.).На первой стадии осуществленияспособа производится загрузка зелезосодержащего пороика в реакторнагревавмый до 1000-1200 С горячимигазами, которые возникают при сжигании восстанавливающего газа, выводимого из второго подобного реактора, где предварительна нагретыйжелезосодержащий порощок подвергается стадии предварительного восста"новления. Этот второй реактор, в своюочередь, получает свой восстанавливающий газ из третьего подобного реактора, в котором предварительно восстановленный железосодержащий порошок подвергается стадии окончательного восстановления. Предваритель"ное восстановление во втором реак"торе начинается при температуре предслой выполняет ункцию предварителЯного нагрева и действует постоянно при1100-1200 С эа счет сжигания выходя"щего газа. Предварительно нагретый ма.1 териал, содержащий окись железа, непрерывно покидает предварительно нагретый слой, в котором одновременно происходит предварительное и окончательйое восстановление.Восстанавливающий слой действуетопри л 700 С, Биотопливо подается не-. посредственно в слой вместе с рециркулирующим газом и, возможно, возду хом и/или кислородом, Выгруженный восстановленный материал может направляться непосредственно для очистки или прессования изделий из сырого желева. Энергия горячего газа9 1012797 10 выходящего из предварительно нагре- перименты, процесс может длиться при" того слоя, может использоваться из- мерно 1 ч .или меньше при м 800 С ля вестным способом в бойлере для полу окончательного восстановления. Сжичения электрической энергии, пара ганне биотоплива зависит от схемы и горячей воды. процесса. Проведение процесса с одремя реакции может быть значи" ним псевдоожиженным слоем при 300 С тельно уменьшено, если стадии пред" с одновременной подачей теплаза счет. варительного и окончательного вос- частичного окисления ) требует для стастановления осучествляются под дав- дии пРедварительного и окоНчательнолением, например 0,5 - 2 ИРА. Прин" 10 го восстановления 2 т биотоплива на цип периодического реактора особен т продукта (восстановление 903), но пригоден для, восстановления подБольшая часть энергии битоплива, подавлением. Прессование также обес" даваемого таким образом, заключена печивает более быструю загрузку био-: в выходящем газе, который покидает топлива. Скорость загрузки часто ог- м систему и может быть использован, на,раничена при атмосферном давлении необхо импример, для получения энергии П не ходимостью ограничить скоростьсы, предназначенные для максимальноВ емя газа для оптимального псевдоожижения. го использования энергии битоплоплива .ремя реакции, а также размер в системе, могут требовать:до 0,5 т слоя зависят от большого числа Фак". 2 о битоплива на 1 продукта. торов, в частности от размера ча" стиц до Вавления и температуры про- Способ может также осуществляться цесса. Как показали лаборатооные экс. в другихтипах реакторов. , 0 рзиечфнЯ:аее фею ФИФУее иве УмриЩМФэае 4яюнвМ Тгммраеура стрелиэце,81012797 едактор Л.Веселовская Техред Т.фанта Корректор. И.ШуллЮ Заказ: 2807 город, ул. Проектная, 4 лиал ППП "Патент" ВНИИПИ Гос по дела13035, Мос ее ираж 566 арственного изобретений а, Л, Раув ЮЮа Подписноеоиитета СССРоткрытийская наб д, 4/

СмотретьЗаявка

3266145, 31.03.1981

Олле Линдстрём

ОЛЛЕ ЛИНДСТРЕМ

МПК / Метки

МПК: C21B 13/00

Метки: восстановления, железосодержащего

Опубликовано: 15.04.1983

Код ссылки

<a href="https://patents.su/8-1012797-sposob-vosstanovleniya-zhelezosoderzhashhego-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ восстановления железосодержащего материала</a>

Предыдущий патент: Способ получения -четвертичных производных 10 бромсандвицина и 10-бромизосандвицина

Следующий патент: Наклоняемый конвертор

Случайный патент: Кисть манипулятора