Способ модифицирования чугуна в литейной форме

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

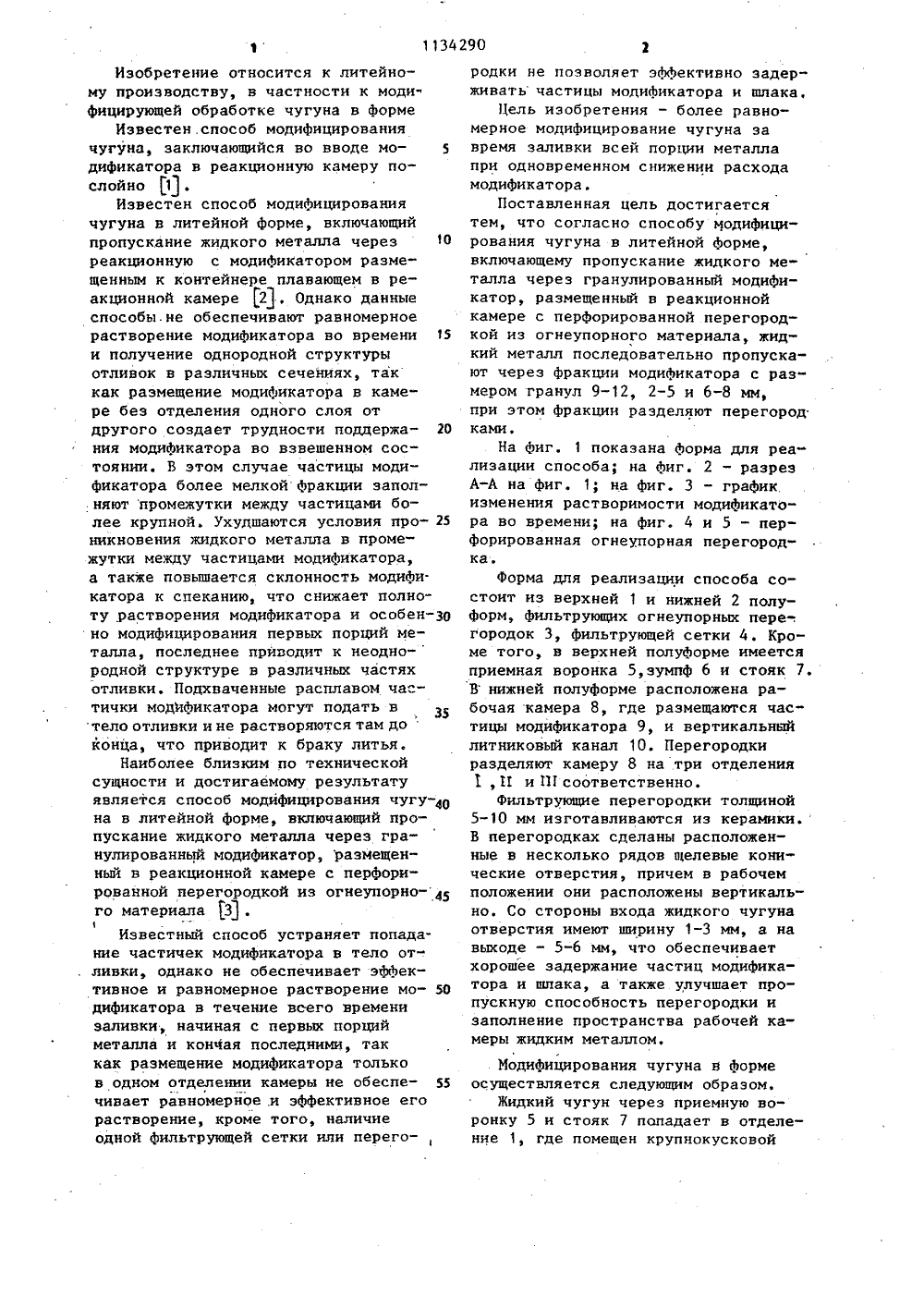

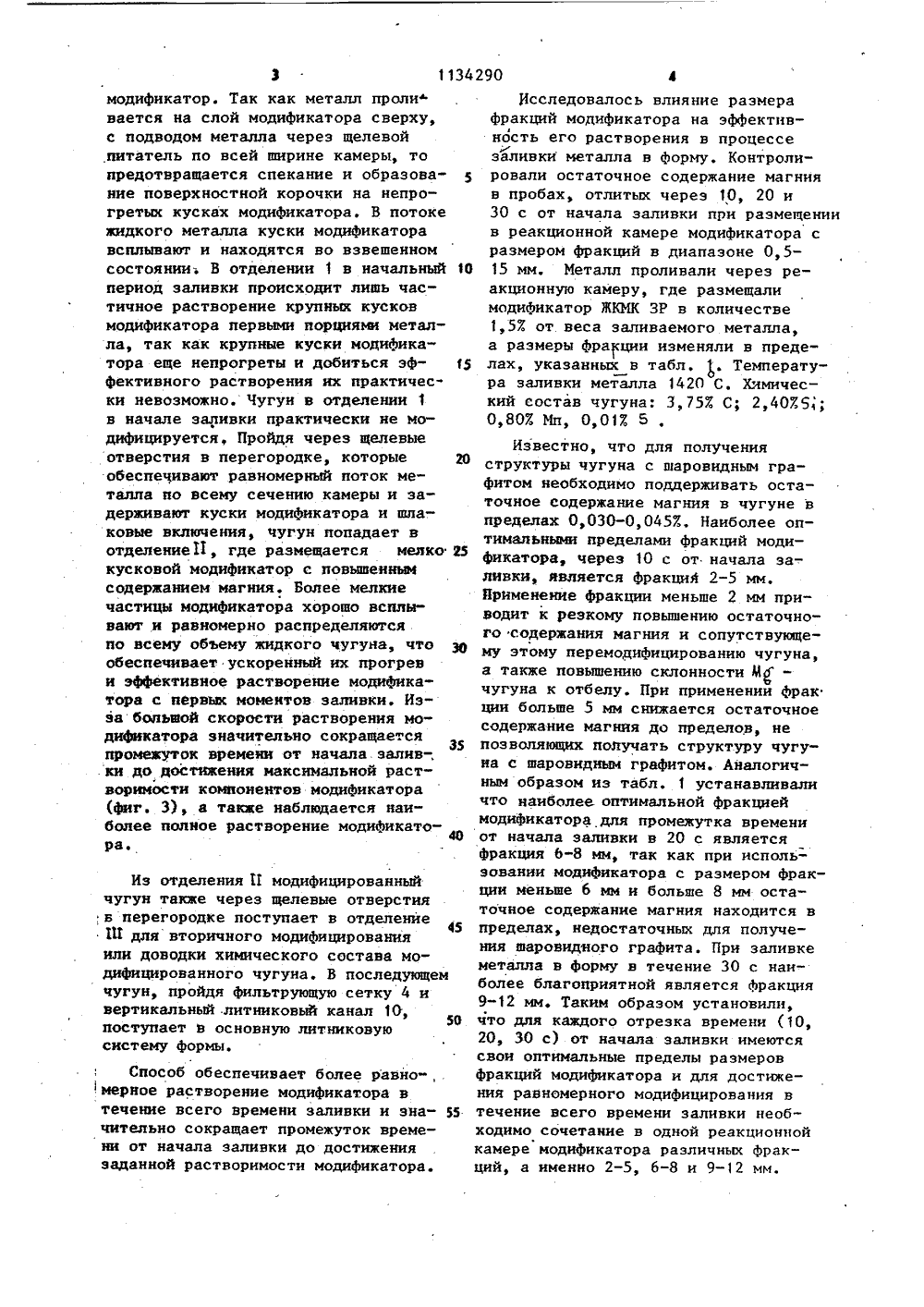

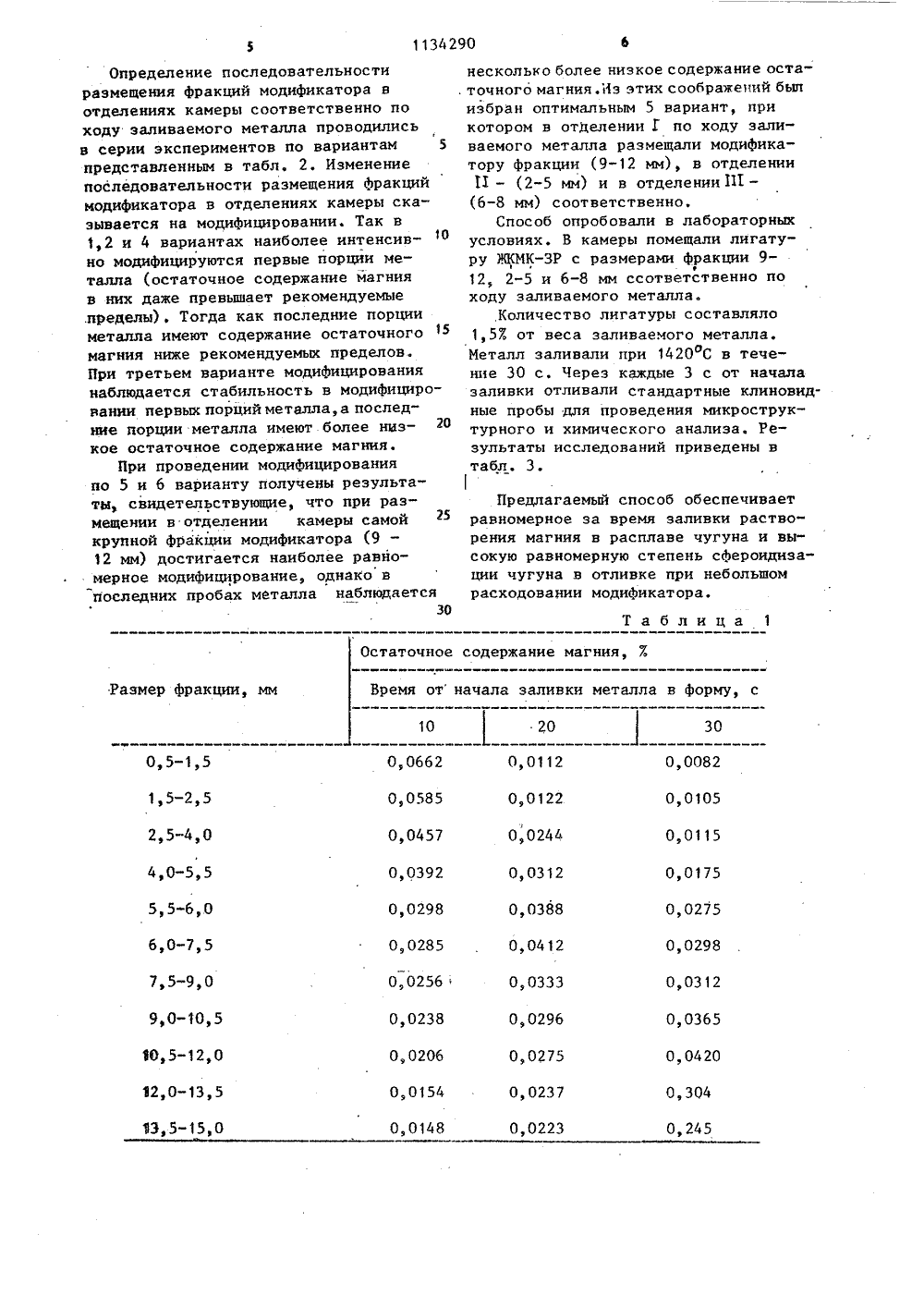

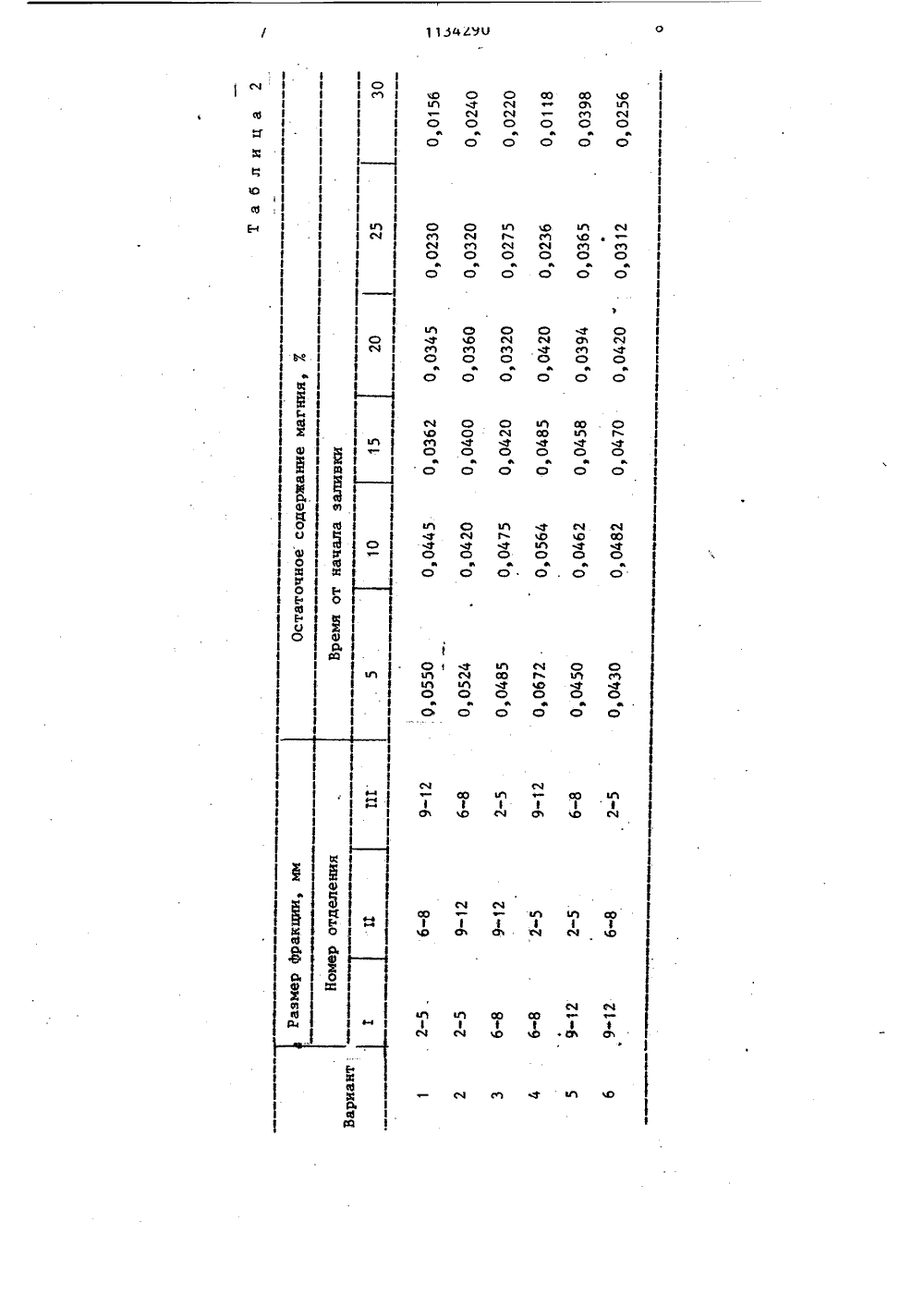

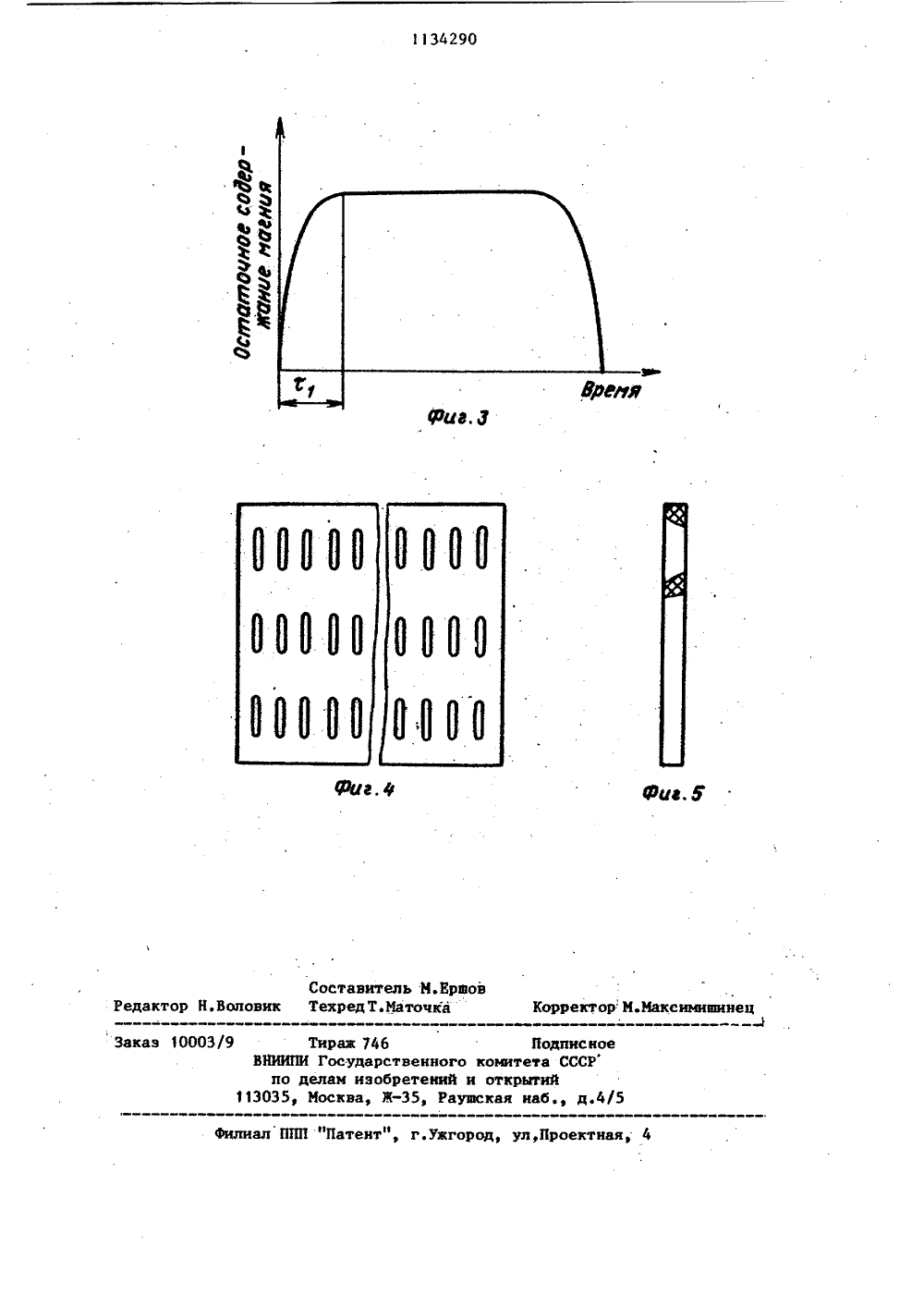

(21 удовог ческий но риФФ 1ЪсФа агУДАРСТОЕННЫЙ КОМИТЕТ СССДЕЛАМ ИЗОБРЕТЕНИЙ И ОТИРИТИ(71) Белорусский ордена Тр оКрасного Знамени политехниинститут(54) (57) СПОСОБ МОДИФИ 11 ИРОВАНИЯЧУГУНА В ЯИТЕЙНОЙ ФОРМЕ, включающийпропускание жидкого металла черезгранулированный модификатор, размещенный в реакционной камере с перфорированной перегородкой из огнеупорного материала, о т л и ч а ю щ и йс я тем, что, с целью более равномерного модифицирования чугуна завремя заливки всей порции металлапри одновременном снижении расходамодификатора, жидкий металл последовательно пропускают через фракциимодификатора с размером гранул 912, 2-5 и 6-8 мм, при этом фракцииразделяют перегородками.Изобретение относится к литейному производству, в частности к модифицирующей обработке чугуна в формеИзвестен. способ модифицирования чугуна, заключающийся во вводе мо дификатора в реакционную камеру посл ой но 1 .Известен способ модифицнрования чугуна в литейной форме, включающий пропускание жидкого металла через 10 реакционную с модификатором размещенным к контейнере плавающем в реакционной камере 21 . Однако данные способы.не обеспечивают равномерное растворение модификатора во времени 15 и получение однородной структуры отливок в различных сечениях, так как размещение модификатора в камере без отделения одного слоя от другого создает трудности ноддержа ния модификатора во взвешенном состоянии. В этом случае частицы модификатора более мелкой Фракции заполняют промежутки между частицами более крупной. Ухудшаются условия про никновения жидкого металла в промежутки между частицами модификатора, а также повышается склонность модификатора к спеканию, что снижает полноту растворения модификатора и особен-З 0 но модифицирования первык порций металла, последнее приводит к неодно-родной структуре в различных частях отливки, Подхваченные расплавом частички модИФикатора могут подать в тело отливки и не растворяются там до конца, что приводит к браку литья.Наиболее близким по технической сущности и достигаемому результату является способ модифицирования чугуна в литейной форме, включающий пропускание жидкого металла через гранулированный модификатор, размещенный в реакционной камере с перфорированной перегородкой из огнеупорного материала 13.1Известный способ устраняет попадание частичек модификатора в тело отливки, однако не обеспечивает э 4 кЪективное и равномерное растворение мо дификатора в течение всего времени заливки, начиная с первых порций металла и кончая последними, так как размещение модификатора только в одном отделении камеры не обеспе чивает равномерное .и эффективное его растворение, кроме того, наличие одной Фильтрующей сетки или перегородки не позволяет эффективно задерживатьчастицы модификатора и шлака.Цель изобретения - более равномерное модифицирование чугуна завремя заливки всей порции металлапри одновременном снижении расходамодификатора.Поставленная цель достигаетсятем, что согласно способу модифицирования чугуна в литейной форме,включающему пропускание жидкого металла через гранулированный модификатор, размещенный в реакционнойкамере с перфорированной перегородкой из огнеупорного материала, жидкий металл последовательно пропускают через фракции модификатора с размером гранул 9-12, 2-5 и 6-8 мм,при этом фракции разделяют перегородками,На Фиг. 1 показана Форма для реализации способа; на Фиг. 2 - разрезА-А на фиг. 1; на фиг. 3 - графикизменения растворимости модификатора во времени; на фиг. 4 и 5 - перфорированная огнеупорная перегородка.Форма для реализации способа состоит из верхней 1 и нижней 2 полуформ, фильтрующих огнеупорных пере-.городок 3, Фильтрующей сетки 4. Кроме того, в верхней полуформе имеетсяприемная воронка 5,зумпф 6 и стояк 7.В нижней полуформе расположена рабочая камера 8, где размещаются частицы модификатора 9, и вертикальншйлитниковый канал 10. Перегородкиразделяют камеру 8 на три отделения1, П и Ш соответственно,Фильтрующие перегородки толщиной5-10 мм изготавливаются из керамики.В перегородках сделаны расположенные в несколько рядов щелевые конические отверстия, причем в рабочемположении они расположены вертикально. Со стороны входа жидкого чугунаотверстия имеют ширину 1-3 мм, а навыкоде - 5-6 мм, что обеспечиваетхорошее задержание частиц модификатора и шлака, а также улучшает пропускную способность перегородки изаполнение пространства рабочей камеры жидким металлом. Иодифицирования чугуна в форме осуществляется следующим образом.Жидкий чугун через приемную воронку 5 и стояк 7 попадает в отделение 1, где помещен крупнокусковоймодификатор. Так как металл проли вается на слой модификатора сверху, с подводом металла через щелевой нитатель по всей ширине камеры, то предотвращается спекание и образование поверхностной корочки на непрогретых кусках модификатора, В потоке жидкого металла куски модификатора всплывают и находятся во взвешенном состоянии 1 В отделении 1 в начальный 10 период заливки происходит лишь частичное растворение крупных кусков модификатора первыми порцияьщ металла, так как крупные куски модификатора еще непрогреты и добиться эф фективного растворения их практически невозможно. Чугун в отделении 1 в начале заливки практически не модифицируется, Пройдя через щелевые отверстия в перегородке, которые 20 обеспечивают равномерный поток металла по всему сечению камеры и задерживают куски модификатора и шлаковые включения, чугун попадает в отделениеП, где размещается мелко 25 кусковой модификатор с новышенньаа содержанием магния, Более мелкие частицы модификатора хорошо всплы" вают и равномерно распределяются по всему обьеиу жидкого чугуна, что З 0 обеспечивает ускорейный их прогрев и эффективное растворение модификатора с первых моментов заливки. Изэабольшой скорости растворения моди 4 июкатора значительно сокращается промежуток времени от начала залив-, ки до достижения максимальной растворимости компонентов модификатора (фиг. 3), а также наблюдается наиболее полное растворение модификато 40 ра. Из отделения П модифицированный чугун также через щелевые отверстия ,в перегородке поступает в отделение45 Ш для вторичного модифицирования или доводки химического состава модифицированного чугуна. В последующем чугун, пройдя фильтрующую сетку 4 и вертикальный литниковый канал 10,56 поступает в основную литниковую систему формы.Способ обеспечивает более равно-, мерное растворение модификатора в течение всего времени заливки и зна чительно сокращает промежуток времени от начала заливки до достижения заданной растворимости модификатора. Исследовалось влияние размера фракций модификатора на эффектнвЯность его растворения в процессе заливки металла в форму. Контролировали остаточное содержание магния в пробах, отлитых через 10, 20 и 30 с от начала заливки при размещении в реакционной камере модификатора с размером фракций в диапазоне 0,5- 15 мм. Иеталл проливали через реакционную камеру, где размещали модификатор ЖКИК ЗР в количестве 1,5% от веса заливаемого металла, а размеры Фракции изменяли в пределах, указанных в табл. . Температура заливки металла 1420 С. Химический состав чугуна: 3,75% С; 2,40%5;0,80% Ип, 0,01% 5Известно, что для получения структуры чугуна с шаровидным графитом необходимо поддерживать остаточное содержание магния в чугуне в пределах 0,030-0,045%. Наиболее оптимальными пределами фракций модиФикатора, через 10 с от начала заливки, является Фракция 2-5 мм, Применение фракции меньше 2 мм приводит к резкому повышению остаточного содержания магния и сопутствующему этому перемодифицированию чугуна, а также повышению склонности М - чугуна к отбелу. При применении Фрак ции больше 5 мм снижается остаточное содержание магния до пределов, не позволяющих получать структуру чугуна с шаровидным графитом. Аналогичным образом из табл, 1 устанавливали что наиболее оптимальной Фракцией модификатора для промежутка времени от начала заливки в 20 с является фракция 6-8 мм, так как при использовании модификатора с размером фракции меньше 6 мм и больше 8 мм остаточное содержание магния находится в пределах, недостаточных для получения шаровидного графита. При заливке металла в форму в течение 30 с наиболее благоприятной является Фракция 9-12 мм. Таким образом установили, что для каждого отрезка времени (1 О, 20, 30 с) от начала заливки имеются свои оптимальные пределы размеров фракций модификатора и для достижения равномерного модифицнрования в течение всего времени заливки необходимо сочетание в одной реакционной камере модификатора различных Фракций, а именно 2-5, 6-8 и 9-12 мм.1134290 несколько более низкое содержание оста. точного магния.Из этих соображений бып избран оптимальным 5 вариант, при котором в отДелении Г по ходу заливаемого металла размещали модификатору фракции (9-12 мм), в отделенииП - (2-5 мм) и в отделении П 1- (6-8 мм) соответственно.Способ опробовали в лабораторных условиях. В камеры помещали лигатуру ЩМК-ЗР с размерами фракции 9- 12, 2-5 и 6-8 мм ссответственно по ходу заливаемого металла.,Количество лигатуры составляло 1,5 Х от веса заливаемого металла. Металл заливали при 1420 С в течение 30 с. Через каждые 3 с от начала заливки отливали стандартные клиновидные пробы для проведения микроструктурного и химического анализа. Результаты исследований приведены в табл. 3,Предлагаемый способ обеспечивает равномерное за время заливки растворения магния в расплаве чугуна и высокую равномерную степень сфероидизации чугуна в отливке при небольшом расходовании модификатора. Таблица 1 Остаточное содержание магния, Х Размер Фракции, мм Время от начала заливки металла в форму, с 20 0,5-1,5 1,5-2,5 2,5-4,0 4,0-5,5 5,5-6,0 6,0-7,5 7,5-9,0 9,0-10,5 ФО,5-12,0 2,0-13,5 МЭ, 5-15, 0 Определение последовательности размещения фракций модификатора в отделениях камеры соответственно по ходу заливаемого металла проводились в серии экспериментов по вариантам 5 представленным в табл. 2. Изменение последовательности размещения Фракций модификатора в отделениях камеры сказывается на модифицировании. Так в 1,2 и 4 вариантах наиболее интенсивО но модифицируются первые порции металла (остаточное содержание магния в них даже превышает рекомендуемые ,пределы) . Тогда как последние порции металла имеют содержание остаточного магния ниже рекомендуемых пределов. При третьем варианте модифицирования наблюдается стабильность в модифицировании первых порций металла, а последние порции металла имеют более низкое остаточное содержание магния.При проведении модифицирования по 5 и 6 варианту получены результаты, свидетельствующие, что при размещении в отделении камеры самой крупной фракции модификатора (9 - 12 мм) достигается наиболее равномерное модифицирование, однако в последних пробах металла наблюдаетсяЗО 0,0662 0,0585 0,0457 0,0392 0,0298 0,0285 0,02560,0238 0,0206 0,0154 О, 0148 0,0112 О, 0122 0,0244О, 0312 0,0388О, 0412 0,0333 0,0296 0,0275 0,0237 0,0223 0,0082 0,0105 0,0115 0,0175 0,0275 0,0298 0,0312 0,0365 0,0420 0,304 0,2451сЪ О м Ч О л О О сч м О л О ЪО л сЪ сч сч О О л л О О 11134290 9 10 Время от началаэаливки, с . Предлагаеиьй вариант остаточное содержание магния, 7 Таблица 3Ф1134290 Составитель И.ЕраовРедактор Н.Воловик ТехредТ.Иаточка Корректор И.Иа вин 0003/9 Ти ое ВНИИПИ Г по дел 113035, Ио 4ак 1ФфЬ раж 746 Подписиосударствеиного комитета СССРам изобретений и открытийсква, Ж, Раувская наб., д. Патент", г.ужгород, ул,Проектная, 4

СмотретьЗаявка

3592978, 19.05.1983

БЕЛОРУССКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ГУРИН СТЕПАН САФРОНОВИЧ, БЕЛЬСКИЙ ЕВГРАФ ИОСИФОВИЧ, КЛЕЩЕНОК ГЕННАДИЙ ИВАНОВИЧ, ПОТАПНЕВ ИВАН АНДРЕЕВИЧ, МАМЧИЦ НИКОЛАЙ КОНСТАНТИНОВИЧ

МПК / Метки

МПК: B22D 27/20

Метки: литейной, модифицирования, форме, чугуна

Опубликовано: 15.01.1985

Код ссылки

<a href="https://patents.su/7-1134290-sposob-modificirovaniya-chuguna-v-litejjnojj-forme.html" target="_blank" rel="follow" title="База патентов СССР">Способ модифицирования чугуна в литейной форме</a>

Предыдущий патент: Способ литья под давлением

Следующий патент: Литейная форма

Случайный патент: Способ градуировки электромагнитных преобразователей расхода