Способ изготовления неразъемных литейных керамических форм по удаляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 865489

Авторы: Гребешков, Кузнецов, Овсянников

Текст

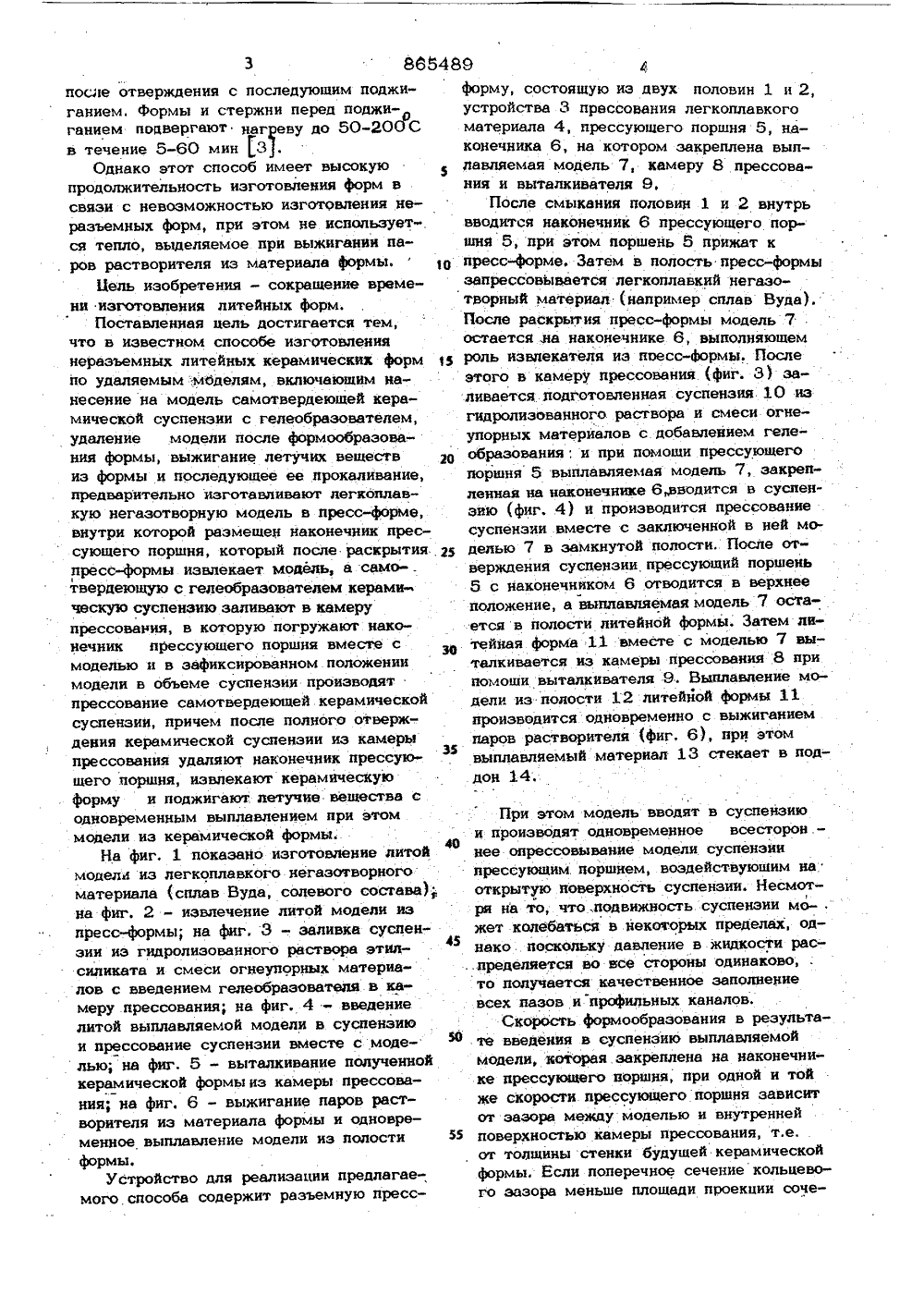

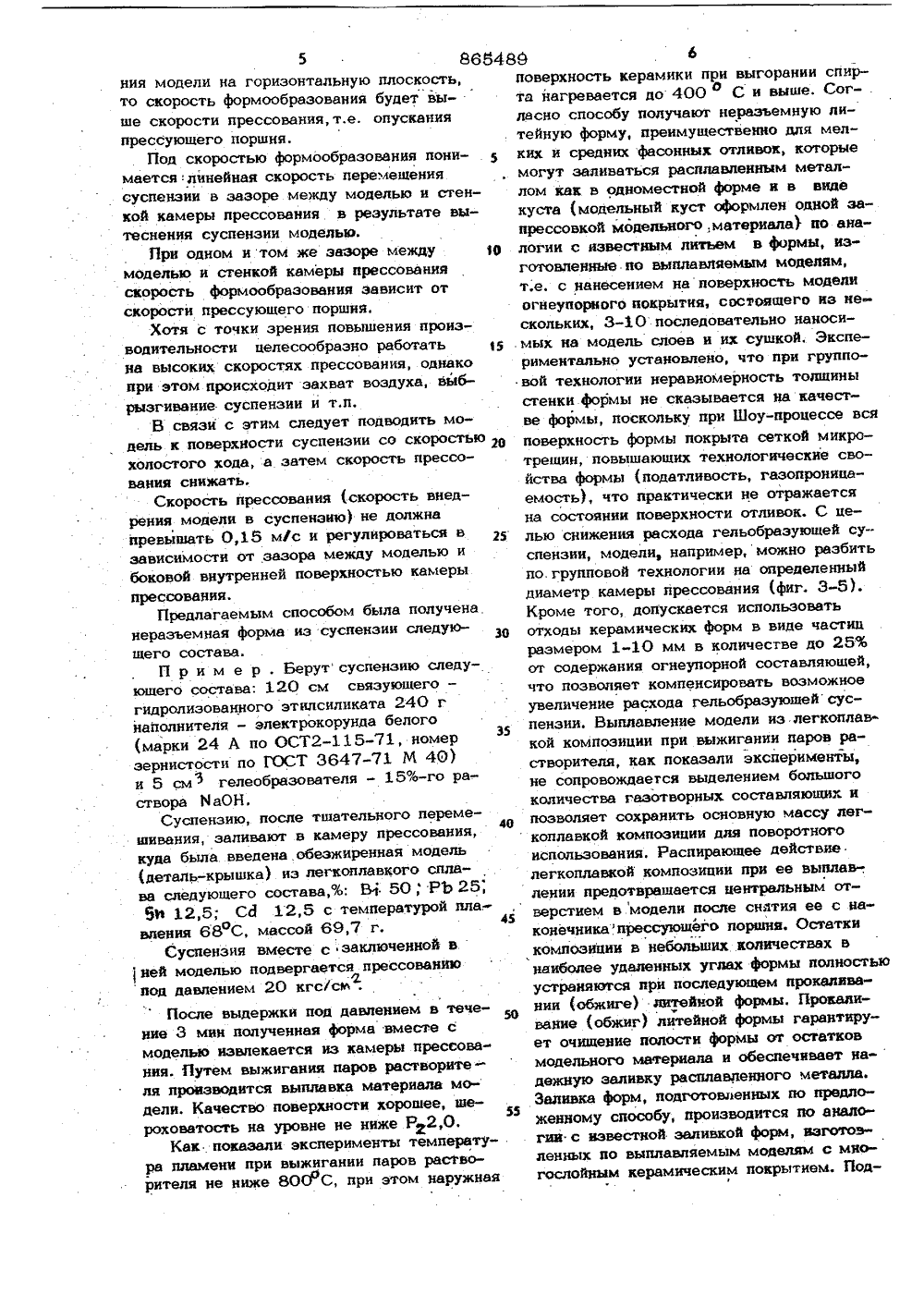

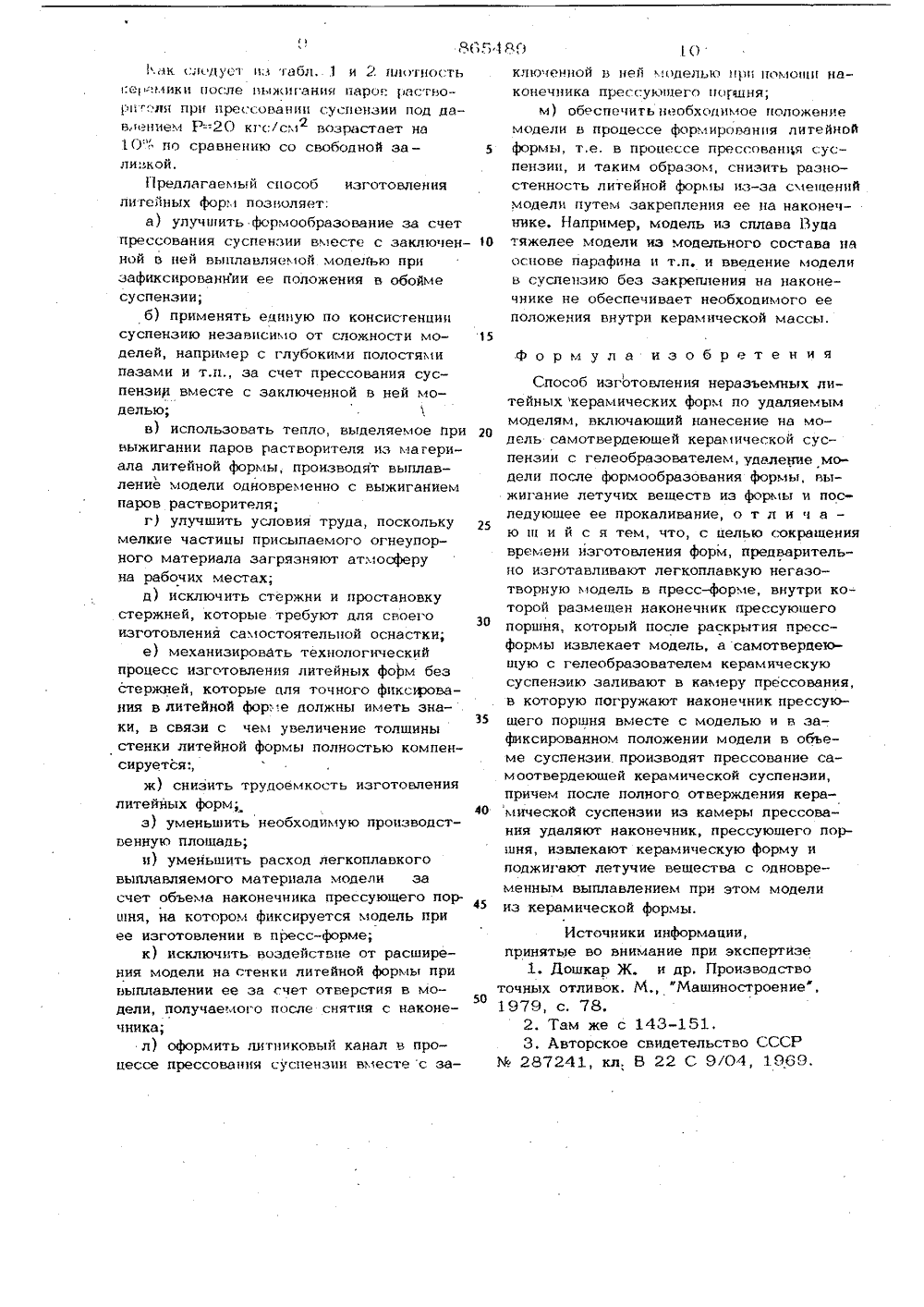

Союз СоветсккнСоциадксткческннРеспублик Оп ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ц 865489(23) Приоритет Опубликовано 23,09.81. бюллетень М 35 по делан изобретений и открытий РЗ 1 УДК 621.744..04:621.74, .045 (088.8) Дата опубликования описания 26.09,81 В. П, Кузнецов, В. К. Гребешков и В. Г, Овся(54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ ЛИТЕИН КЕРАМИЧЕСКИХ ФОРМ ПО УДАЛЯЕМЫМ МОДЕЛЯ ливаемую суспензию нан т на остоян ия и джига минБоль мым Изобретение относится к литейному производству и может быть использовано при изготовлении неразъемных "форм для мелких и средних фасонных отливок.Известен способ изготовления оболочковых форм, включающий получение ли 5 той модели из легкоплавкого материала (например модельной массы), нанесение на модель слоев оболочки, сушку или химическое отверждение оболочки, удаление выплавляемой модели из керамическойО оболочки, прокаливание оболочки 1 ).Однако при таком способе изготовления форм, получаемых по выплавляемым моделям, затруднено качественное нанесение33 огнеупорного покрытия на внутренние полости модели, длителен цикл операций, связанный с нанесением на поверхность модели угнеупорного покрытия, состоя " щего из нескольких (3-10) последоватеЮ льно наносимых на модель слоев и их сушкой, низкая производительность.Известно изготовление литейных форм по Шоу-процессу, согласно которому огеную модель, после формообраэован роизводят удаленйе модели, затем по ют летучие вещества, выделяющиес формы и прокаливают 2.Недостатками "Шоу-процесса" являются необходимость одновременного использования приготовленной смеси в короткий промежуток времени (за 2-4 от начала приготбвления: смеси); шая чувствительность процесса даже к незначительным отклонениям, что делает его нестабильным и трудноуправляе в связи с необходимостью хорошего заполнения,а также длительность процесса изготовления форм.Наиболее близким по технической сущности и достигаемому результату является способ изготовления керамических форм и стержней из смеси на основе огнеупорного наполи ителя, этилсиликатного связующего, растворителя и отвердителяпутем нанесения приготовленной смеси на модель, извлечения последней из формыпосле отверждения с последующим поджиганием. формы и стержни перед поджиганием подвергают нагреву до 50-20 ССв течение 5-60 мин 3,Однако этот способ имеет высокуюпродолжительность изготовления форм всвязи с невозможностью изготовления нераэъемных форм, при этом не используется тепло, выделяемое при выжигании па. ров растворителя иэ материала формы,Бель изобретения - сокращение времени изготовления литейных форм.Поставленная цель достигается тем,что в известном способе изготовлениянераэъемных литейных керамических формпо удаляемым мбделям, включающим нанесение на модель самотвердеющей керамической суспензии с гелеобразователем,удаление .модели после формообразования формы, выжигание летучих веществиз формы и последующее ее прокаливание,предварительно изготавливают легкоплавкую негазотворную модель в пресс-форме,внутри которой размещен наконечник прессующего поршня, который после раскрытияпресс-формы извлекает модель, а самотвердеюаую с гелеобразователем херамическую суспенэню заливают в камерупрессования, в которую погружают наконечник прессуюшего поршня вместе смоделью и в зафиксированном положениимодели в объеме суспензии производятпрессование самотвердеющей керамическойсуспензии, причем после полного отверждения керамической суспензия иэ камерыпрессования удаляют наконечник прессуюшего поршня, извлекают керамическуюформу и поджигают летучие вещества содновременным выплавлением при этоммодели из керамической формы.На фиг, 1 показано изготовление литоймодели иэ легкоплавкого негазотворногоматериала (сплав Вуда, солевого состава),на фиг. 2 - извлечение литой модели изпресс-формы; на фиг, 3 - . заливка суспензии из гидролиэованного раствора этилсиликата и смеси огнеупорных материалов с введением гелеобразователя в камеру прессования; на фиг. 4 - введениелиой выплавляемой модели в суснензиюи прессование суспензии вместе с моделью; на фиг. 5 - выталкивание полученнойкерамической формы из камеры прессования; на фиг. 6 - выжигание паров растворителя иэ материала формы и одновременное выплавление модели иэ полостиформы.Устройство для реализации предлагаемого. способа содержит разъемную пресс 489форму, состоящую из двух половин 1 и 2,устройства 3 прессования легкоплавкогоматериала 4, нрессующего поршня 5, наконечника 6, на котором закреплена выплавляемая модель 7, камеру 8 прессования и выталкивателя 9,После смыкания половин 1 и 2 внутрьвводится наконечник 6 прессующего поршня 5, при этом поршень 5 прижат кпресс-форме, Затем в полость пресс-формызапрессовывается легкоплавкий негазотворный материал (например сплав Вуда).После раскрытия пресс-формы модель 7остается на наконечнике 6, выполняющемроль извпекателя из поесс-формы. Поспеэтого в камеру прессования (фиг. 3) заливается подготовленная суспензия 10 изгндролиэованногораствора и смеси огнеупорных матерйалов с.добавлением гелеобразования: и при помощи прессующегопоршня 5 выплавляемая модель 7, закрепленная на наконечнике 6 вводится в суспенэию (фиг. 4) и производится прессованиесуспенэии вместе с заключенной в ней моделью 7 в замкнутой полости. После отверждения суспензии прессующий поршень5 с наконечником 6 отводится в верхнееположение, а выплавляемая модель 7 остается в полости литейной формы. Затем ли 36тейная форма 1.1 вместе с моделью 7 выталкивается из камеры прессования 8 припомощи выталкивателя 9. Вынлавление модели из-полости 12 литеййой формы 11производится одновременно с выжиганиемпаров растворителя (фиг, 6), при этом3выплавляемый материал 13 стекает в поддон 14. При этом модель вводят в суспензиюи производят одновременное всесторон . - 40нее опрессовывание модели суспензии нрессуюшим. поршнем, воздействующим на открытую поверхность суспензии. Несмот 1ря на то, что,подвижность суспенэии мо- .жет колебаться в некоторых пределах, однако поскольку давление в жидкости распределяется во все стороны одинаково,то получается качественное заполнение всех пазов и профильных каналов.Скорость формообразования в результа те введения в суспензию выплавляемоймодели, которая закреплена на наконечнике прессуюшего поршня, при одной и той же скорости прессующего поршня зависит от зазора между моделью и внутренней Ы поверхностью камеры прессования, т.е.от толщины стенки будущей керамической формы. Если поперечное сечение кольцевого зазора меньше площади проекции сочения модели на горизонтальную плоскость,то скорость формообразования будет выше скорости прессования,т.е. опусканияпрессующего поршня.Под скоростью формообразования понимается:линейная скорость пере.лещениясуспенэии в зазоре между моделью и стенкой камеры прессования в результате вытеснения суспенэии моделью.При одном и том же зазоре между й)моделью и стенкой камеры прессованияскорость формообразования зависит отскорости прессующего поршня.Хотя с точки зрения повышения производительности целесообразно работать 1 зна высоких скоростях прессования, однакопри этом происходит захват воздуха, выбрызгивание суспенэии и т.л.В связи с этим следует подводить модель к поерхно суспензия со скоростью 20холостого хода, а затем скорость прессования снижать.Скорость прессования (скорость внедрения модели в суспенэию) не должнапревышать 0,15 м/с и регулироваться взависимости от зазора между моделью ибоковой внутренней поверхностью камерыпрессования,Предлагаемым способом была полученанераэъемная форма иэ суспензии следую- З 0щего состава.П р и м е р, Берут суспенэию следующего состава: 120 см связующего -гидролиэованного этилсиликата 240 гнаполнителя - электрокорунда белого35(марки 24 А по ОСТ 2-115-71, номерзернистости по ГОСТ 3647-71 М 40)и 5 см гелеобразователя - 15%-го раствора М вОН.Суспензию поспе тшатедьного переме 14 Ошивания, заливают в камеру прессования,куда была введена обезжиренная модель(деталь-крышка) иэ легкоплавкого сплава следующего состава,Ъ; В+ 50; РЬ 25;бИ 12,5; Сд 12,5 с температурой плао 4вдения 68 С, мессой 69,7 г,Суспензия вместе с заключенной вней моделью подвергается ирессоваииюпод давлением 20 кгс/см .После выдержки под давлением в течение 3 мин полученная форма вместе смоделью извлекается из камеры прессования. Путем выжигании паров растворителя производится выплавка материала модели. Качество поверхности хорошее, щероховатость на уровне не ниже Р 2,0.Как показали эксперименты температура пламени при выжигании паров растворителя не ниже 800 С, при этом наружная 868480 6поверхность керамики при выгорании спирта нагревается до 400 С и выше, Сог- .оласно способу получают нераэьемную литейную форму, преимущественно для мелких и средних фасонных отливок, которые могут заливаться расплавленным металлом как в одноместной форме и в виде куста (модельный куст оформлен одной запрессовкой модельного ., материала) по аналогии с известным литьем в формы, изготовленные по выплавляемым моделям, т.е. с нанесением на поверхность модели огнеупорного покрытия, состоящего иэ нескольких, 3-10 последовательно наносимых на модель слоев и их сушкой. Экспериментально установлено, что при групповой технологии неравномерность толщины стенки формы не сказывается на качестве формы, поскольку при Шоу-процессе вся поверхность формы покрыта сеткой микротрещин, повышающих технологические свойства формы (податливость, гаэопроницаемость), что практически не отражается на состоянии поверхности отливок. С целью снижения расхода гельобраэующей суспенэии, модели, например, можно разбить по групповой технологии на определенный диаметр камеры прессования (фиг. 3-5).Кроме того, допускается испольэовать отходы керамических форм в виде частиц размером 1-10 мм в количестве до 25% от содержания огнеупорной составляющей, что позволяет компенсировать возможное увеличение расхода гельобраэующейсуспенэии. Выплавление модели иэ.легкоплавкой композиции при выжигании паров растворителя, квк показали эксперименты, не сопровождается выделением большого количества газотворных составляющих и позволяет сохранить основную массу лег коплавкой композиции ддя поворотногоиспользования. Распирающее действие легкоплавкой композиции при ее выплав-, дении предотвращается центральным отверстием в модели после снятия ее с наконечникапрессующего поршня. Остатки композиции в небольших кодичествах в наиболее удаленных углах формы полностью устраняются при последующем прокадивании (обжиге) литейной формы. Прокаливание (обжиг) литейной формы гарантирует очищение полости формы от остатков модельного материала и обеспечивает на-дежную заливку расплавленного металла.Заливка форм, подготовленных по предложенному способу, производится по аналогии с известной заливкой форм, изготовленных по выплавляемым моделям с многослойным керамическим покрытием. Под- Фыгорании аст орителя ви микросадку кераестве лиются соозник оторы ют микротрещи компенсируют ываются на к данном широко случае использ именяемые дл ставы есса Пленных ы горан бчато свобод е абл 8 3 2 4 Свободная залка суспензии 0 3 Прессование подавлениемР=20 кгс/см 0 4 3 3 3 б Свободная за ка суспензии ва блица 5,87 1,48 1,625 0,7951,9 Прессование суспензиипри давленииР=20 кгс/см 175,927 8 готовка формы может быть в двух вариантах:а) прокаливание формы при 900-950 С и охлаждение ее с печью, установка формы в опоку с сухим наполнителем в виде кварцевого песка, нагрев форм вместе с6опокой до 400-700 заливка формы;б) установка изготовленной формы (без прокаливания) в опоку с сухим наполнителем в виде кварцевого песка, нагрев формы вместе с опокой до температуры не ниже 900 С в печи, выдержка и извлечение опоки из печи, заливка горячей формы (точные режим температуры и времени не указаны, так как они зависят от сплава, размеров отливки и т.д.).Прочность при испытании на изгиб б керамических образцов, изготовленных по предложенному способу в соответствии с материалом формы на этилсиликатном связующем (пример в описании), кгс/смИ сыром состоянии 4,3-4,5После прокаливания 7,3-7,5Газотворность форм; изготовл по предложенному способу, после в ия паров спирта определялась в тру й ность керамики форм, полученой заливкой и прессованием прв табл, 2 и 3,865 18) менным выплавлением при этом моделииз керамической формы.Источники информации,принятые во внимание при экспертизе1. Дошкар Ж. и др. Производствоточных отливок. М., "Машиностроение",1979, с, 78.2. Там же с 143-151,3, Авторское свидетельство СССР% 287241, кл. В 22 С 9/04, 1969,1.дк следует из габл, Л и 2 плотность 1:е :;мики после выжигания парОГ. рястворп,.ля при прессования суспензии под давнением Р=-20 кгс/см возрастает на 1(У по сравнению со свободной за ливкой.Предлагаемый способ изготовления литейных форм позволяет:а) улучшить формообразование за счет прессования суспензии вместс с заключен О ной в ней выплавляемой моделью при зафиксированнии ее положения в обойме суспензии;б) применять единую по консистенции суспензию независимо от сложности мо делей, например с глубокими полостями пазами и т.п., за счет прессования суспензия вместе с заключенной в ней моделью;в) использовать тепло, выделяемое при 20 выжигании паров растворителя из магериала литейной формы, производят выплавление модели одновременно с выжиганием паров растворителя;г) улучшить условия труда, поскольку мелкие частицы присылаемого огнеупорного материала загрязняют атмосферу на рабочих местах;д) исключить стержни и простановку стержней, которые требуют для своего изготовления самостоятельной оснастки;е) механизировать технологический процесс изготовления литейных форм без стержней, которые для точного фиксцювания в литейной форме должны иметь эна 35 ки, в связи с чем увеличение толщины стенки литейной формы полностью компенсируется:,ж) снизить трудоемкость изготовлениялитейных форм40з) уменьшить необходимую производственную плошадь;и) уменьшить расход легкоплавкого выплавляемого материала модели эа счет объема наконечника прессующего поршня, на котором фиксируется модель при ее изготовлении в пресс-форме;к) исключить воздействие от расширения модели на стенки литейной формы при выплавлении ее за счет отверстия в мо 50 дели, получаемого после снятия с наконечника;л) оформить литниковый канал в процессе прессования суспензии вместе с заключенной в ней моделью прн помощи наконечника прессующего поршня;м) обеспечить необходимое положение модели и процессе формирования литейной формы, т.е, в процессе прессования суспензии, и таким образом, снизить разностенность литейной формы из - за смешений модели путем закрепления ее на наконечнике. Например, модель из сплава Вуда тяжелее модели иэ модельного состава на основе парафина и т.п, и введение модели в суспензию без закрепления на наконечнике не обеспечивает необходимого ее положения внутри керамической массы. формула и з о б р е т е н и я Способ изготовления нераэъемных литейных керамических форм по удаляемым моделям, включающий нанесение на модель самотвердеюшей керамической суспензии с гелеобразователем, удаление модели после формообразования формы, выжигание летучих веществ иэ формы и последующее ее прокаливание, о т л и ч а - ю щ и й с я тем, что, с целью сокращения времени изготовления форм, предварительно изготавливают легкоплавкую негазотворную модель в пресс-форме, внутри которой размещен наконечник прессуюшего поршня, который после раскрытия прессформы извлекает модель, а самотвердеюшую с гелеобразователем керамическую суспензию заливают в камеру прессования, в которую погружают наконечник прессую- щего поршня вместе с моделью и в зафиксированном положении модели в объеме суспензии производят прессование сам оотвердеющей керамической суспензии, причем после полного отверждения керамической суспензии из камеры прессования удаляют наконечник, прессуюшего поршня, извлекают керамическую форму и поджигают летучие вещества с одновреО и Кисе едакт о илиал 11 Г 1 П "Патент, г, Ужгород, ул. Г 1 роектна аказ 7939/18В 11 ИИПИ Госуда 1 по делам изобре 1: 3035, Москва,Составитель И. КуцицкаяТехред Т.Маточка Корректор М, Шаооищ Тираж 872 Подлственного комитета СССР

СмотретьЗаявка

2808686, 15.08.1979

ПРЕДПРИЯТИЕ ПЯ Р-6762

КУЗНЕЦОВ ВАЛЕНТИН ПЕТРОВИЧ, ГРЕБЕШКОВ ВЕНИАМИН КОНСТАНТИНОВИЧ, ОВСЯННИКОВ ВЛАДИМИР ГРИГОРЬЕВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: керамических, литейных, моделям, неразъемных, удаляемым, форм

Опубликовано: 23.09.1981

Код ссылки

<a href="https://patents.su/6-865489-sposob-izgotovleniya-nerazemnykh-litejjnykh-keramicheskikh-form-po-udalyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления неразъемных литейных керамических форм по удаляемым моделям</a>

Предыдущий патент: Способ изготовления литейных форм по выплавляемым моделям

Следующий патент: Установка для нанесения огнеупорного покрытия

Случайный патент: Устройство для акустических испытаний