Способ составления программ при механической обработке плоскостных деталей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 876328

Авторы: Бусыгин, Константинов

Текст

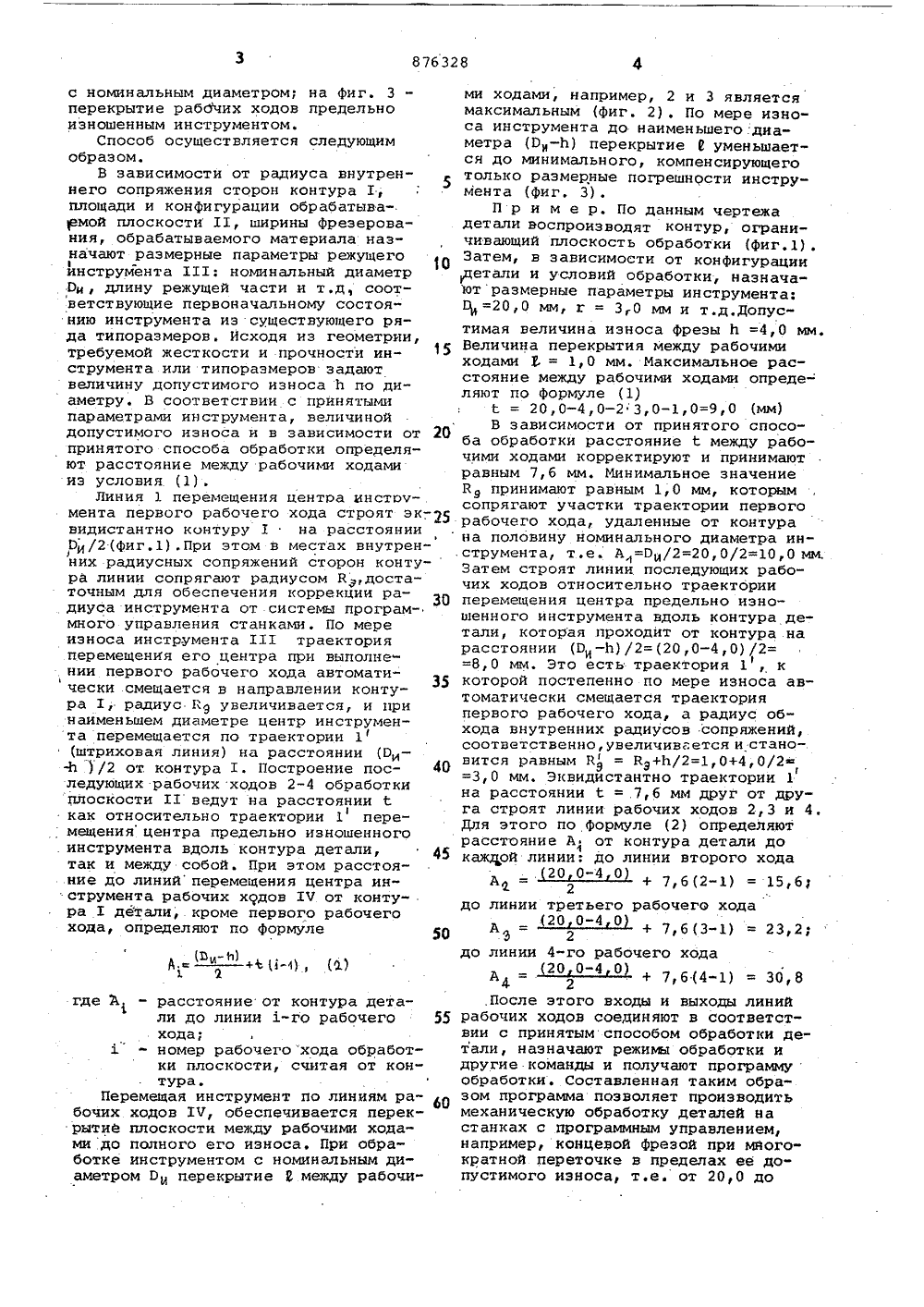

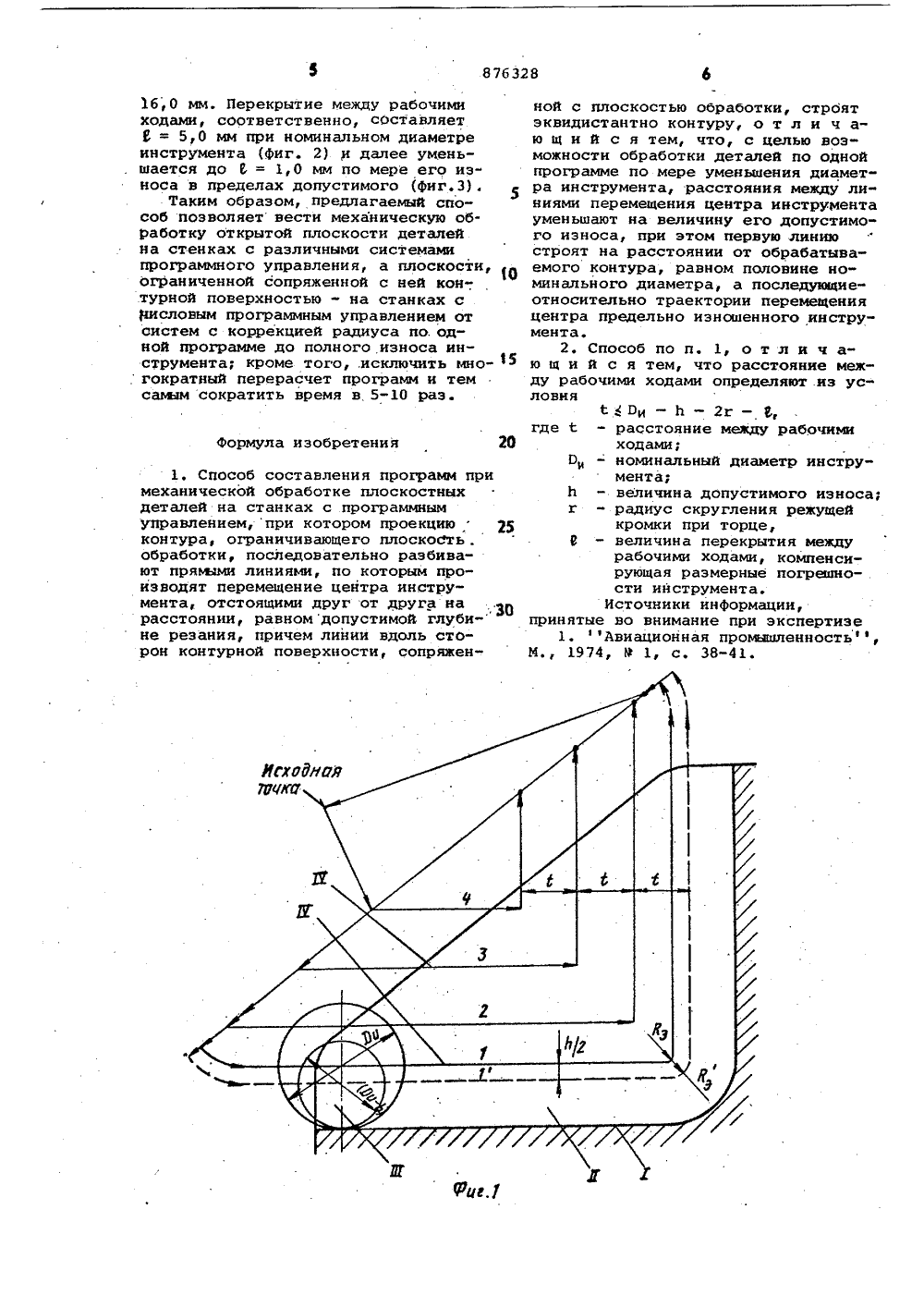

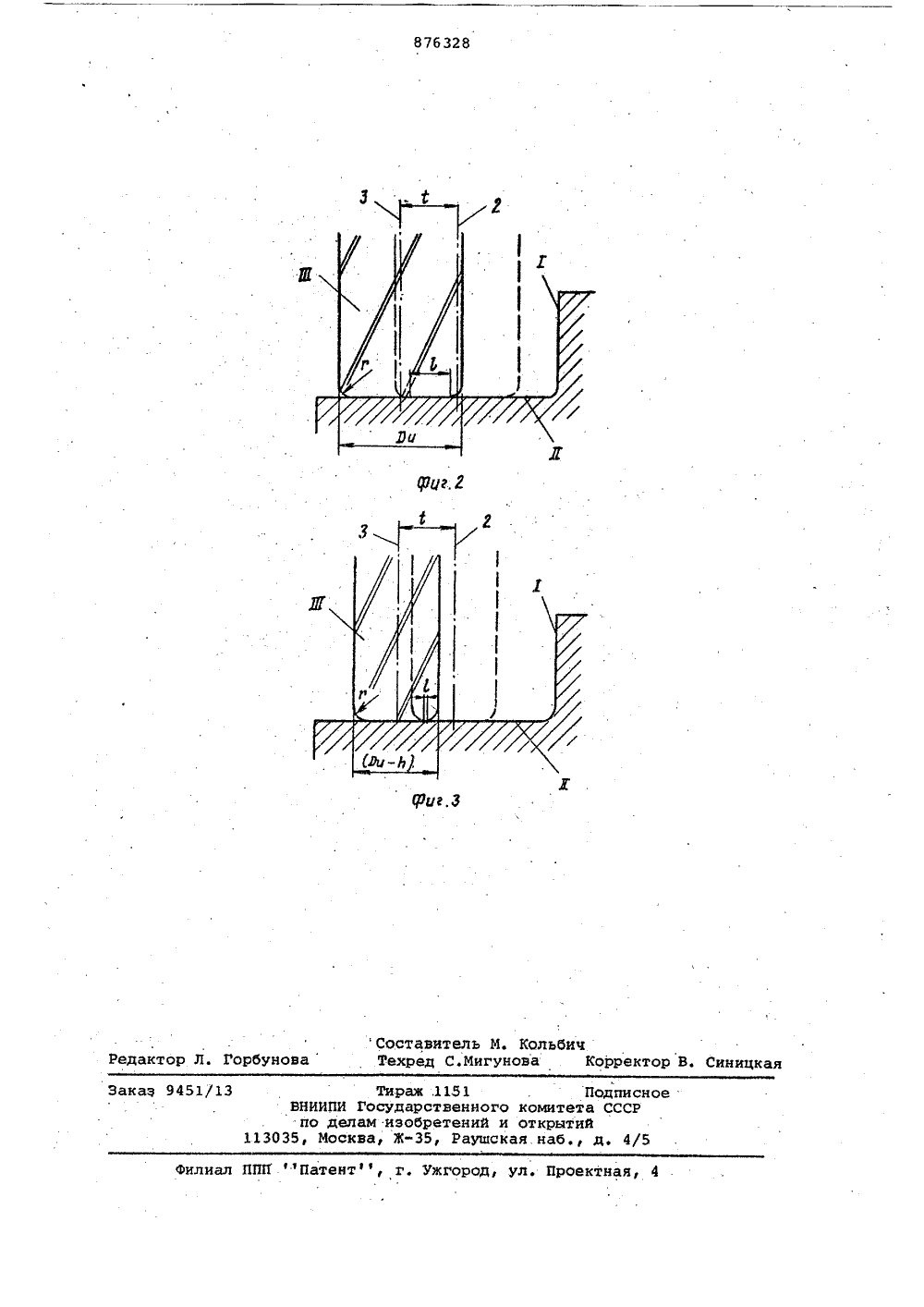

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРКОМУ СВИ ЕТИЛЬСТВУ Сфвз Советских Социалистических Республик(5)М. Кл. с присоединением заявки Но(23) Приоритет,В 23 С 3/00 Государственный комитет СССР по дедам изобретений н открытий. Дата опубликования описания ЗОЛ 081(54) СПОСОБ СОСТАВЛЕНИЯ ПРОГРАММ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ПЛОСКОСТНЫХ ДЕТАЛЕЙ Изобретение относится к управлению оборудованием и может быть использовано в программировании процессов механической обработки деталей, преимущественно фрезерованием.Известны способы программирования, при которых проекцию контура, ограничивающего плоскость обработки, последовательно разбивают прямыми линиями, по которым производят переМещение центра инструмента, отстоящими друг от друга.на расстоянии, равном допустимой глубине резания, причем линии вдоль сторон контурной поверхности, сопряженной с плоскостью 15 обработки, строят эквидистантно контуру (11 . Недостатком известных способов составления программ является ограниченность использования одной программы для обработки деталей, а именно, програму составляют для обработки фреэой одного диаметра, применяемого за номинал С износом Фрезы в результате переточек происходит умень-шение диаметра, что не обеспечивает перекрытие .плоскости между рабочими ходами фрезы в процессе обработки деталей на станках-с ЧПУ. 30 Цель изобретения - обработка деталей по одной программе по мере уменьшения диаметра инструмента.указанная цель достигается тем,: что расстояния между линиями перемещения центра инструмента уменьшают на величину его допустимого износа, при этом первую линию строят на расстоянии от обрабатываемого контура, равном половине номинального диаметра, а последующие - относительно траектории перемещения центра предельно изношенного инструмента.Расстояние между рабочими ходами определяют из условият сЦ-г , (1) где 1 . - расстояние между рабочимиходами;В - номинальный диаметр инструмента;- величина допустимого иэносатг - радиус округления режущейкромки при торце;В - величина перекрытия междурабочими ходами, компенсирующая размерные погрешностиинструмента.На фиг. 1 представлен пример составления программы; на фиг. 2 - перекрытие рабочих ходов инструментомс номинальным диаметром; на фиг. 3 перекрытие рабОчих ходов предельно изношенным инструментом.Способ осуществляется следующим образом.В зависимости от радиуса внутреннего сопряжения сторон контура 1,5 площади и конфигурации обрабатываемой плоскости 11, ширины фрезерования, обрабатываемого материала назначают размерные параметры режущего инструмента 111: номинальный диаметр Рн, длину режущей части и т,д, соответствующие первоначальному состоянию инструмента из существующего ряда типоразмеров. Исходя из геометрии, требуемой жесткости и прочности инструмента или типораэмеров задают величину допустимого износа Ь по диаметру. В соответствии с принятыми параметрами инструмента, величиной допустимого износа и в зависимости от 20 принятого способа обработки определяют расстояние между рабочими ходами иэ условия (1).Линия 1 перемещения центра инструмента первого рабочего хода строят эквидистантно контуру 1 на расстоянии Ри/2(фиг.1).При этом в местах внутренних радиусных сопряжений сторон контура линии сопрягают радиусом й,достаточным для обеспечения коррекции радиуса инструмента от системы программного управления станками. По мере износа инструмента 111 траектория перемещения его центра при выполне нии первого рабочего хода автоматически смещаемся в направлении контура 1, радиус Й 9 увеличивается, и при наименьшем диаметре центр инструмента перемещается по траектории 1 (штриховая линия) на расстоянии (Ри-Ь )/2 от. контура 1. Построение пос ледующих рабочих ходов 2-4 обработки плоскости 11 ведут на расстоянии как относительно траектории 1 перемещения центра предельно изношенного .инструмента вдоль контура детали, 4 так и между собой. При этом расстояние до линийперемещения центра инструмента рабочих ходов 1 Ч от контура 1 детали, кроме первого рабочего хода, определяют по формуле 50А-), Ь)где Х " расстояние от контура детали до линии 1-го рабочего 55 хода;номер рабочегохода обработки плоскости, считая от контура.Перемещая инструмент по линиям ра бочих ходов 1 Ч, обеспечивается перек- рытиЕ плоскости между рабочими хода" ми до полного его износа, При обработке инструментом с номинальным диаметром Рл перекрытие В между рабочими ходами, например, 2 и 3 является максимальным (фиг. 2) . По мере износа инструмента до наименьшего.диаметра (Ри-Ь) перекрытие 1 уменьшается до минимального, компенсирующего только размерные погрешности инструмента (фиг, 3).П р и м е р. По данным чертежа детали воспроизводят контур, ограничивающий плоскость обработки (Фиг.1). Затем, в зависимости от конфигурации цетали и условий обработки, назначают размерные параметры инструмента: Р =20,0 мм, к = 30 мм и т.д.Допустимая величина износа фрезы Н =4,0 мм, Величина перекрытия между рабочими ходами= 1,0 мм. Максимальное расстояние между рабочими ходами опреде- ляют по формуле (1)20,0-4,0-2 3,0-1,0=9,0 (мм)В зависимости от принятого способа обработки расстояниемежду рабочими ходами корректируют и принимают равным 7,6 мм. Минимальное значение й принимают равным 1,0 мм, которым сопрягают участки траектории первого рабочего хода, удаленные от контура на половину номинального диаметра инструмента, т.е. А=Р/2=20,0/2=10,0 мм, Затем строят линии последующих рабочих ходов относительно траектории перемещения центра предельно изношенного инструмента вдоль контура детали, которая проходит от контура на расстоянии (Ри-Ь /2= (20,0-4,0) /2= =8,0 мм. Это есть траектория 1, к которой постепенно по мере износа автоматически смещается траектория первого рабочего хода, а радиус обхода внутренних радиусов сопряжений, соответственно, увеличив;.ется и становится равным й = ВЭ+Ь/2=1,0+4,0/2 =3,0 мм. Эквидйстантно траектории 1 на расстоянии 1 = .7,6 мм друг от друга строят линии рабочих ходов 2,3 и 4, Для этого по формуле (2) определяют расстояние А от контура детали до каждой линии: до линии второго ходаА -+ 7,6(2-1) = 15,62до линии третьего рабочего хода2 ООЦдо линии 4-го рабочего ходаА, = 2 + 7,6(4-1) = 30,820 0-4 0.После этого входы и выходы линий рабочих ходов соединяют в соответствии с принятым способом обработки де" тали, назначают режимы обработки и другие команды и получают программуобработки . Составленная таким образом программа позволяет производить механическую обработку деталей на станках с программным управлением, например, концевой фрезой при мйогократной переточке в пределах ее допустимого износа, т.е. от 20,0 до16,0 мм. Перекрытие между рабочими ходами, соответственно, составляет 6 = 5,0 мм при номинальном диаметре инструмента (фиг. 2) и далее уменьшается до 6 = 1,0 мм по мере его износа в пределах допустимого (фиг.З).Таким образом, предлагаемый способ позволяет вести механическую обработку открытой плоскости деталей на стенках с различными системами программного управления, а плоскости, О ограниченной сопряженной с ней кон" .турной поверхностью - на станках с числовым программным управлением от систем с коррекцией радиуса по.одной программе до полного износа инструмента; кроме того, .исключить мно-.гократный перерасчет программ и тем самим сократить время в, 5-10 раз.20Формула изобретения1. Способ составления программ при механической обработке плоскостных деталей на станках с программным управлением,при котором проекцию 5 контура, ограничивающего плоскость .обработки, последовательно разбивают прямыми линиями, по которым производят перемещение центра инструмента, отстоящими друг от друга на расстоянии, равномдопустимой глуби- не резания, причем линии вдоль сторон контурной поверхности, сопряженной с плоскостью обработки, строятзквидистантно контуру, о т л и ч аю щ и й с я тем, что, с целью возможности обработки деталей по однойпрограмме по мере уменьшения диаметра инструмента, расстояния между линиями перемещения центра инструментауменьшают на величину его допустимого износа, при этом первую линиюстроят на расстоянии от обрабатываемого контура, равном половине номинального диаметра, а последующиеотносительно траектории перемещенияцентра предельно изношенного инструмента.2. Способ по п, 1, о т л и ч аю щ и й с я тем, что расстояние между рабочими ходами определяют из условияСсПи -Ь - 2 г - В,где 1 - расстояние между рабочимиходами;0 - номинальный диаметр инструментауЬ - величина допустимого износа;г " радиус скругления режущейкромки при торце,9 - величина перекрытия междурабочими ходами, компенсирующая размерные погрешности инструмента.Источники информации,принятые во внимание при экспертизе1. фйвиационная промышленность,И., 1974, Р 1, с, 38-41.876328 иницка Подписикомитета СССРоткрытийя.наб., д. 4/ Тираж .1151 ВНИИПИ Государственного по делам изобретений и 3035, Москва, 3-35, Раушска

СмотретьЗаявка

2842009, 12.11.1979

ПРЕДПРИЯТИЕ ПЯ М-5953, ПРЕДПРИЯТИЕ ПЯ А-3858

БУСЫГИН ЕВГЕНИЙ ВАСИЛЬЕВИЧ, КОНСТАНТИНОВ МАРАТ ТРОФИМОВИЧ

МПК / Метки

МПК: B23C 3/00

Метки: механической, обработке, плоскостных, программ, составления

Опубликовано: 30.10.1981

Код ссылки

<a href="https://patents.su/4-876328-sposob-sostavleniya-programm-pri-mekhanicheskojj-obrabotke-ploskostnykh-detalejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ составления программ при механической обработке плоскостных деталей</a>

Предыдущий патент: Инструментальная головка

Следующий патент: Способ фрезерования

Случайный патент: Замок для соединения канатов