Сталь

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

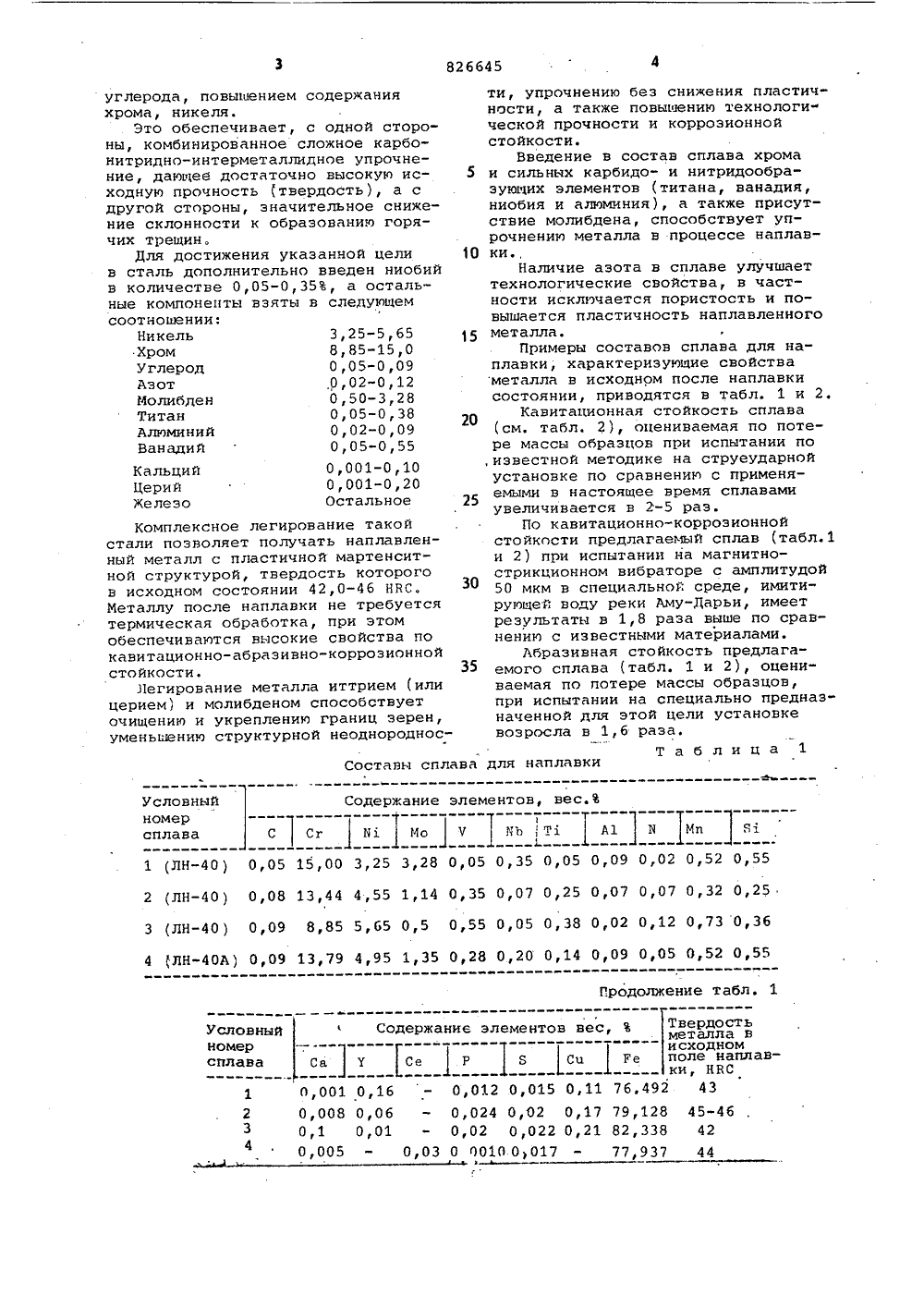

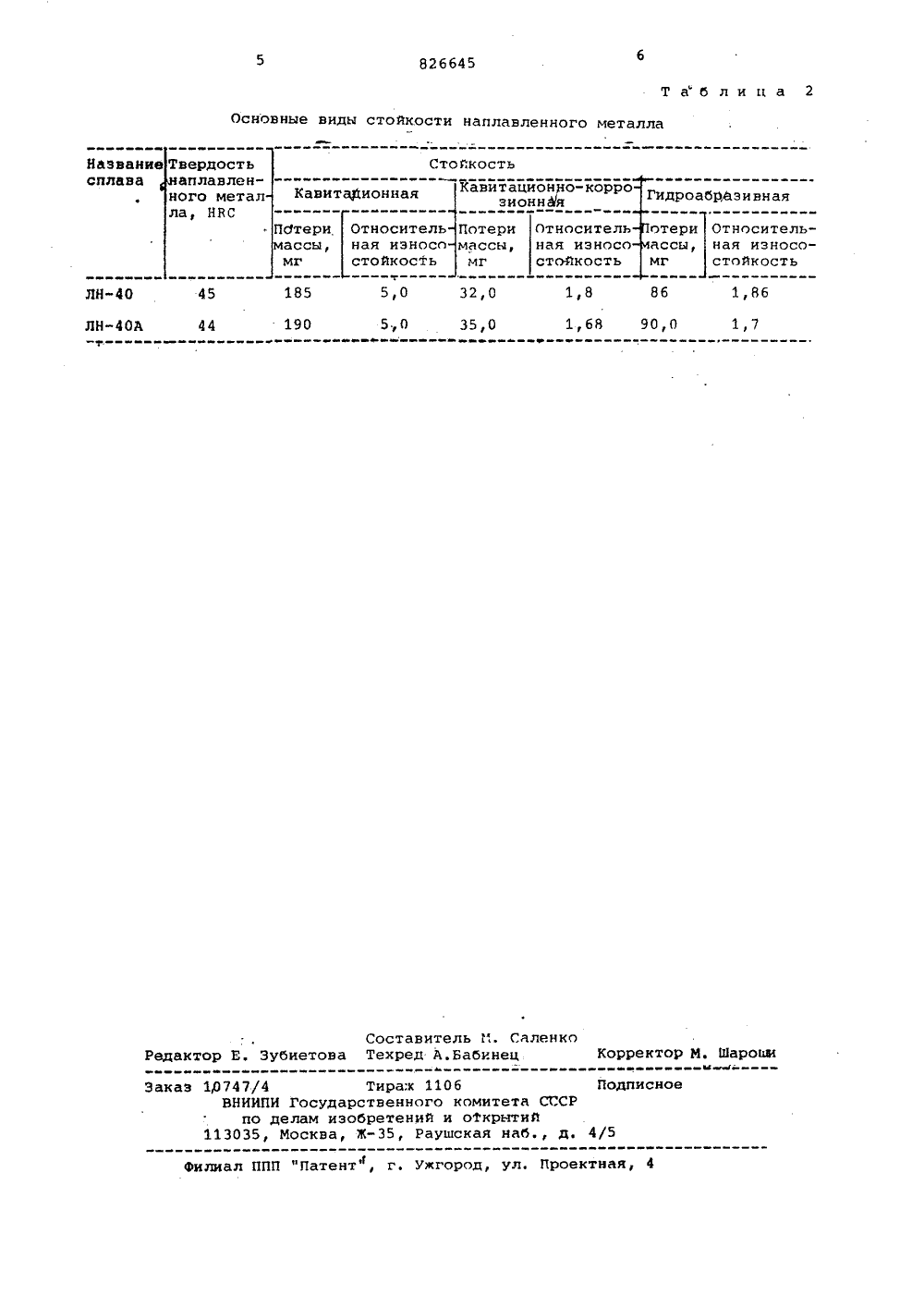

(5 ц В 23 К 35/30; С 22 С 38/ ОПИСАНИЕ ИЗОБ ЕТЕИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 5 ций, церий, о т л и чтем, что, с цельв улучно-технологических свои повышения износостойленного металла при равиях кавитационно-абраонного износа, сталь дсодержит ниобий при слношении компонентов, вУглеродХромНикельМолибденТитанАлюминийВанадийАзотКальцийЦерийНиобийЖелезо2. Сталь по и. 1, ои ш а я с я тем, чтоона содержит иттрий. Бнл, М 4анов, Л. Н н,сев,ановов,М. А Г Ж Мас ски в и и п д в, К, Л. Н. Мурахо ономар ич,К.В. БойА. Уга- Лойй политехнический ин М, Кирова и Уральск шин нм. Я, М. Свердлдетельство СССР 35/30, 29.06.71. тельство СССР 38/50,2, Ав 9 655744 04,11.76 (54)(57) для напл углерод, титан, а еимущественношая железо,молибден,дий, азот, кальличасто церия,ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОП(РЫТИЙ(71) Уральски ститут им, С завод гидрома нщаяся шения сварочств стали ости наплавоте в усло- вно-коррозиолнительно ующем соотс.%:0,05-0,09 8,85-15,00 3,25-5,65 0,50-3,28 0,05"0,380,02-0,09 0,05-0,55 0,02-0,12 ,001-0,10 ,001-0,20 0,05-0,35 стальноеПредлагаемое изобретение относится к области изыскания сварочнонаплавачных материалов, предназначенных для получения наплавкой защитного слоя, стойкого в условиях кавитационно-абраэивно-коррозионного 5 износа, причем требуемые свойства достигаются уже в состоянии после наплавки без дополнительной термообрабОтки.Потребность в разработке такого 10 материала визвана необходимостью восстановления, например, изношенных рабочих поверхностей колес гидротурбин, рабочим колес крупных насосов и других крупногабаритных 15 деталей непосредственно на месте их эксплуатации, где проведениетермообработки после наплавки затруднено, Возникающие в связи с этим преимущества могут быть испальзова ны и при изготовлении новых деталей.Внастоящее время для восстановительного ремонта наплавкой широко используются материалы, дающие наплавленный металл с аустенитной 25 структурой типа 25-20, 20-10, 18-8 и йерритно-мартенситной структурой типа 1 Х 13, Наплавленный металл аустенитного типа не обеспечивает кави" тационно-абразивной стойкости (твердость его 15-18 ННС), а йерритно-мартенситный - корроэионной стойкости и к тому же требует после наплавки обязательной термообработки для снятия напряжений. 35 Известен мартенситно-стареющий сплав для наплавки, в котором упрочнение достигается за счет образования дисперсных интерметаллидных Фаз при старении.Этот сплав имеет следующий состав, вес.Ъ;Углерод 0,01-0,10Азот 0;01-0,15Хром 10,0-13,5 45Никель 4-10Молибден 0,5-2,5Титан 0,05-1,5Железо Остальное Ц .50Сварочние материалы из этого сплава рекомендованы для восстановительного ремонта деталей без последующей термообработки. Однако попытка получения повышенной твердости (более 38-41 НБС) предполагает весьма высокое содержание в сплаве титана и алюминия (в сумме до 0,9), что приводит к заметному снижению технологической прочности, проявляющемуся в образовании горячих трещин (по нашим данным в металл, наплавленном проволокой с 0,12 А 1).Другие материалы, преимущественно стали, близкие по содержанию элемен- б 5 тов к нержавеющим и представляющиеинтерес при решении поставленной задачи, предназначены, в основном,для деталей, подверженных преимущественно одному виду износа, например кавитационному, коррозионному .или абразивному. Они не могут бытьприменены для наплавки деталей, работающих в условиях кавитационноабразивно-коррозионного износа,а тем более без предварительной термообработки.Известна, например, сталь, которая может быть применена для изготовления деталей, работающих в условиях воздействия высоких давлений,температур,и агрессивныхсил.Эта сталь имеет следующий состав,вес.Ъ:Углерод 0,15-0,25Кремний 0,35-0,70Марганец 0,40-0,60Хром 4,00-6,5Молибден Ор 4-0,65Никель 0,10-0,50Медь 0,10-0,30Алюминий 0,01-0,1Ванадий 0,001-0,2Титан 0,01-0,1Кальций 0,005-0,08Магний 0,005-0,05РМЗ 0,01-0,1Азот 0,005-0,06Железо Остальное Ц ,Однако эта сталь, несмотря наширокий спектр легирования, не может быть применена для наплавки деталей, работающих в условиях кавитационно-абразивно-коррозионногоизноса без теромообработки посленаплавки,Целью предлагаемого изобретенияявляется разработка стали для наплавки, обеспечивающей достаточно высокую пластичность и прочность(т,е, после охлаждения от температуры кристаллизации) и способнойвследствие термодинамической неустойчивости к дополнительному упрочнению беэ термообработки под действием тепла сварочной дуги при наложении последующих слоев при весьмавысокой технологической прочностии високой стойкости в условиях кавитационно-абразивно-коррозионногоизноса. Сущность предлагаемого изобретения состоит в том, что термодинами" ческая неустойчивость предлагаемой стали, а следовательно, способность ее к упрочнению в интервале температур дисперсионного твердения от воздействия тепла сварочной дуги при наложении последующего валика достигается снижением содержания826645 10 15 20 Составы сплава Условный Содержание элементов, вес.Ъ сплава С Сг Б 1 Мо Ч МЬ , Т А 1 Б Мп 8 1 (ЛН) 0,05 15,00 3,25 3,28 0,05 0,35 0,05 0,09 0,02 0,52 0,55 2 (ЛН) Ок 08 13 ю 44 455 1 к 14 Ою 35 Ок 07 025 ОюОЭ Ос 07 Ок 32 Оф 25 3 (ЛН 40 ) Ог 09 885 5 к 65 Ою 5 Оф 55 Ою 05 Ог 38 Оф 02 012 Ок 73 Ок 36 4 (ЛНА) 0,09 13,79 4,95 1,35 0,28 0,20 0,14 0,09 0,05 0,52 0,55 Продолжение табл. 1 Условныйномерсплава элементов вес, Ъ Твердость металла в г исходномБ Сц Ре поле наплавки, НВС43 СаСе Р 0,001 0,16 - 0,012 0,0150,008 0,06 - 0,024 0,02 0,1 0,01 - 0,02 0,022 0,005 - 0,03 0 0010 0017 0,11 76,4920,17 79,128 0,21 82,33877,937 1 2 3 4 45-46 42 44 углерода, повышением содержания хрома, никеля.Это обеспечивает, с одной стороны, комбинированное сложное карбонитридно-интерметаллидное упрочнение, дающее достаточно высокую исходную прочность (твердость), а с другой стороны, значительное снижение склонности к образованию горячих трещин.Для достижения указанной цели в сталь дополнительно введен ниобий в количестве 0,05-0,35, а остальные компоненты взяты в следующем соотношении:Никель 3,25-5,65 Хром 8,85-15,0 Углерод О, 05-0, 09 Азот ,0,02-0,12 Лолибде н 0,50-3,28 Титан 0,05-0,38 Алюминий 0,02-0,09 Ванадий 0,05-0,55 Кальций 0,001-0,10 Церий 0,001-0,20 Железо Остальное Комплексное легирование такой стали позволяет получать наплавленный металл с пластичной мартенситной структурой, твердость которого в исходном состоянии 42,0-46 ННС. Металлу после наплавки не требуется термическая обработка, при этом обеспечиваются высокие свойства по кавитационно-абразивно-коррозионной стойкости. 35Легирование металла иттрием (или церием) и молибденом способствует очищению и укреплению границ зерен, уменьшению структурной неоднородности, упрочнению без снижения пластичности, а также повышению технологической прочности и коррозионнойстойкости.Введение в состав сплава хромаи сильных карбидо- и нитридообразующих элементов (титана, ванадия,ниобия и алюминия), а также присутствие молибдена, способствует упрочнению металла в процессе наплавки.,Наличие азота в сплаве улучшаеттехнологические свойства, в частности исключается пористость и повышается пластичность наплавленногометалла.Примеры составов сплава для наплавки, характеризующие свойстваметалла в исходном после наплавкисостоянии, приводятся в табл. 1 и 2.Кавитационная стойкость сплава(см. табл. 2), оцениваемая по потере массы образцов при испытании по,известной методике на струеударнойустановке по сравнению с применяемыми в настоящее время сплавамиувеличивается в 2-5 разПо кавитационно-коррозионнойстойкости предлагаемый сплав (табл. 1и 2) при испытании на магнитнострикционном вибраторе с амплитудой50 мкм в специальной среде, имитирующей воду реки Аму-Дарьи, имеетрезультаты в 1,8 раза выше по сравнению с известными материалами.Абразивная стойкость предлагаемого сплава (табл, 1 и 2), оцениваемая по потере массы образцов,при испытании на специально предназначенной для этой цели установкевозросла в 1,6 раза.Таблица 1для наплавки826645 Таблица 2 Основные виды стойкости наплавленного металла Названиесплава Кавитафионная Гидроабраэи вная отери Относительассы, ная износомг стойкость Потери Относительмассы, ная износомг стойкость Потери массы, мг ЛНЛНА Редактор Е, Зубиетова Заказ 10747/4 Тира:к 1106 Подписное ВНИИПИ Государственного комитета С 7:СР по делам изобретений и оТкрытий 113035, Москва, Ж, Раушская наб д. 4/5

СмотретьЗаявка

2865327, 07.01.1980

УРАЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА, УРАЛЬСКИЙ ЗАВОД ГИДРОМАШИН ИМ. Я. М. СВЕРДЛОВА

ИВАНОВ П. И, БАРМИН Л. Н, КУЗНЕЦОВ А. И, ГУСЕВ Б. К, КУЗНЕЦОВ В. В, ЖДАНОВИЧ К. К, ЗЛОБИН П. Д, МАСЛОВ Л. Н, БОЙЧЕНКО К. В, МУРАХОВСКИЙ И. М, УГАРОВА Н. А, ПОНОМАРЕВ Н. А, ЛОЙФЕРМАН М. А

МПК / Метки

МПК: B23K 35/30

Метки: сталь

Опубликовано: 30.11.1983

Код ссылки

<a href="https://patents.su/4-826645-stal.html" target="_blank" rel="follow" title="База патентов СССР">Сталь</a>

Предыдущий патент: Установка для сушки солода

Следующий патент: Способ определения токсичности веществ

Случайный патент: Дилатометрический датчик температуры