Способ микродугового оксидирования алюминиевых сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

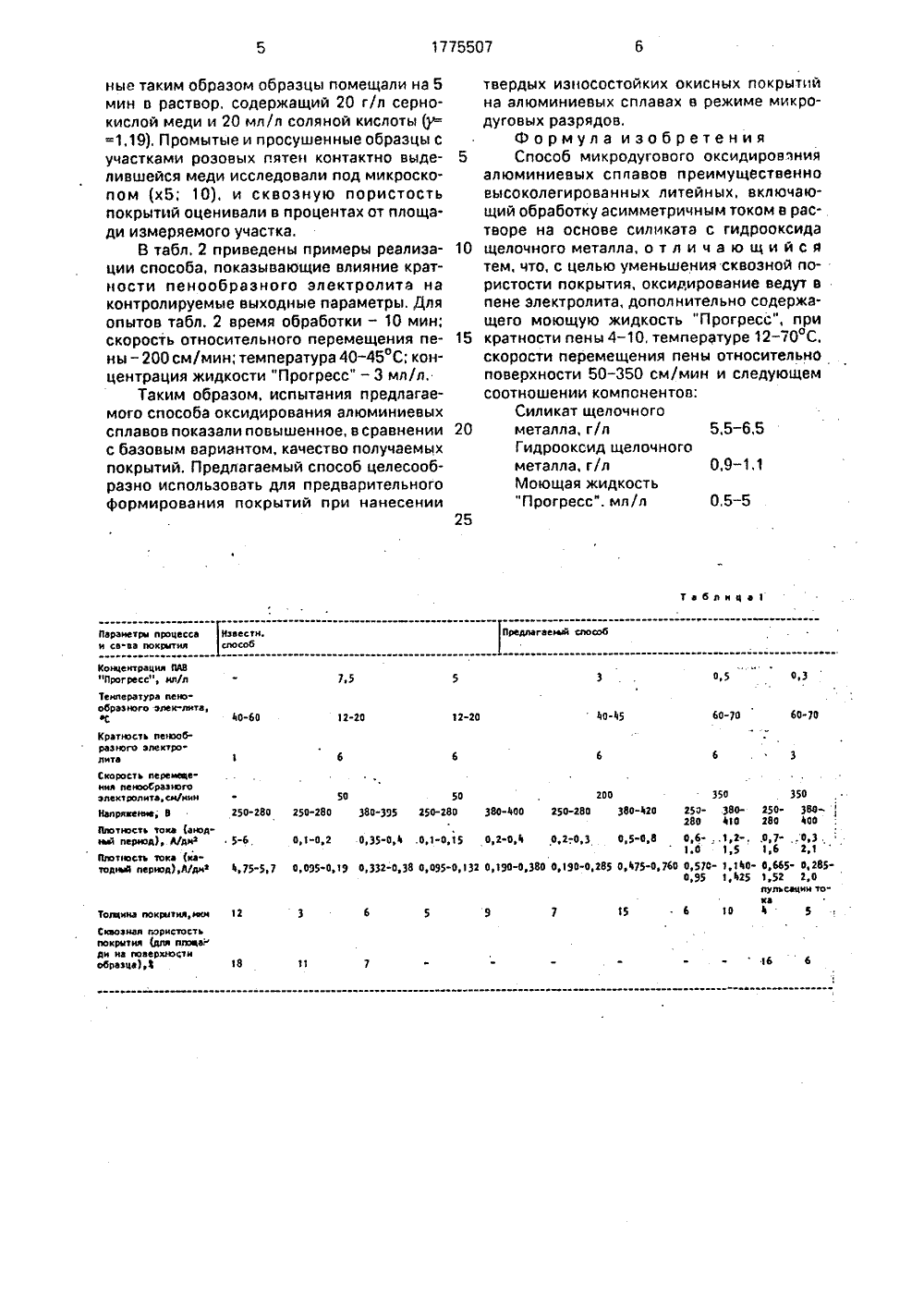

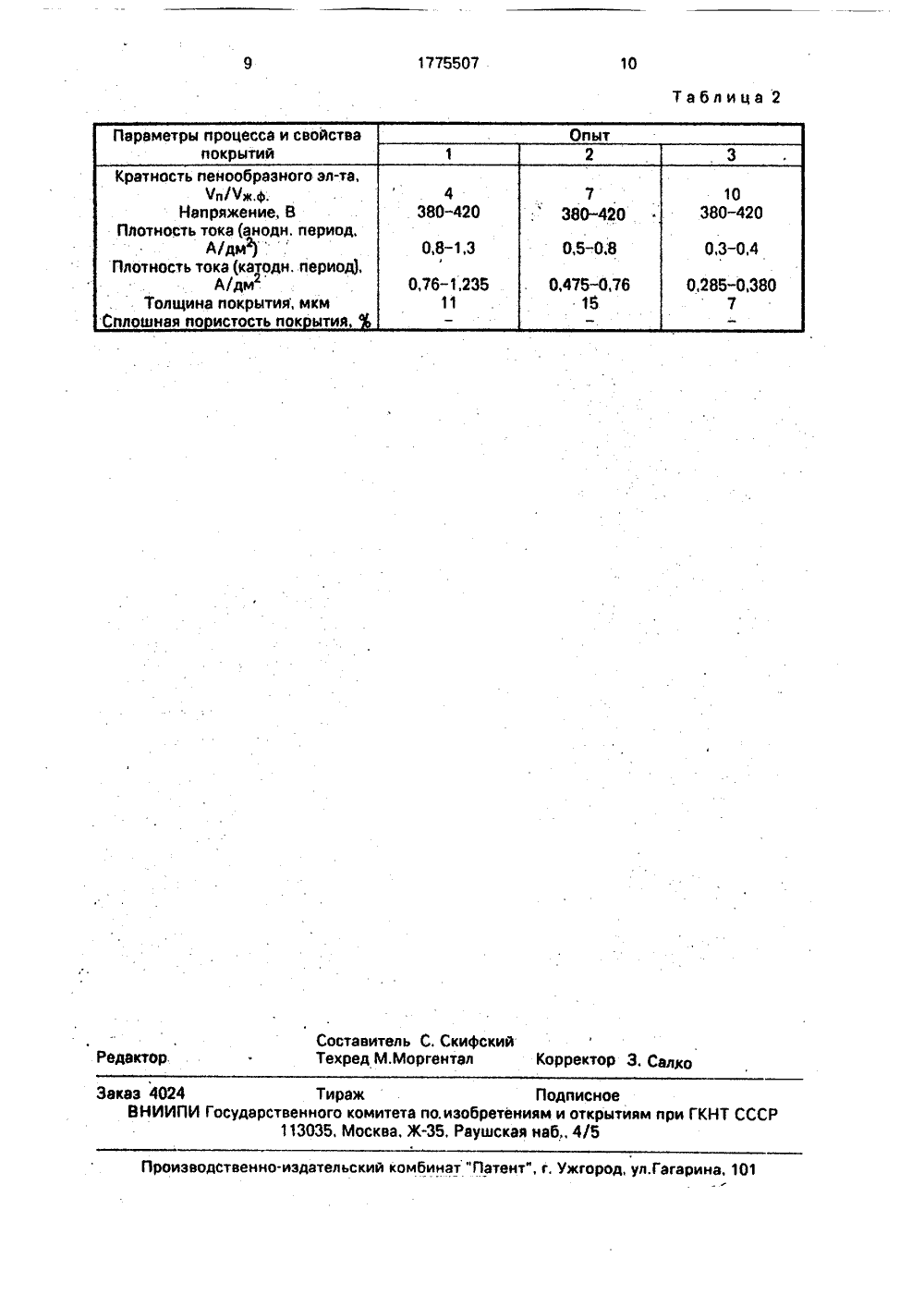

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 5 С 25 О 11/02 ЕНИЯ ЕТЕЛЬСТ ОМУ К А Силикат щелочногометалла. г/лГидроксид щелочнметалла, г/л,5 - 6 9 - 1,1 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР САНИЕ ИЗ(54) СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ(57) Изобретение относится к микродуговому оксидированию алюминиевых сплавов иможет найти применение в машиностроении и приборостроении. Цель изобретеПредлагаемое изобретение относится к электролитическому нанесению покрытий на металлы, в частности к оксидированию алюминиевых сплавов, преимущественно высоколегированных литейных.Наиболее близким к предлагаемому изобретению является способ анодно-катодного микродугового нанесения износостойких покрытий на алюминий и его сплавы. Формируемые в условиях аноднокатодной поляризации окисные покрытия характеризуются высокой твердостью и износостойкостью, Вместе с тем фазовый состав упрочненного слоя зависит от химического состава оксидируемого материала. Технологически сложен выход на режим инициирования искрообразования при оксидировании высоколегированных литейных сплавов, например АЛ 10 В. В связи с тем, что в структуре таких сплавов имеются свободные агрегаты кремния и других легирующих компонентов, в начальный период электролиза на поверхности изделия протеп 9,.Ы 2 в, 1775507 А 1 ния - уменьшение сквозной пористости покрытия. Оксидирование ведут в микродуговом режиме асимметричным током в электролите на основе силиката и гидроксида натрия. Уменьшение сквозной пористости покрытия достигают тем, что оксидирование ведут в пене электролита, дополнительно содержащего моющую жидкость "Прогресс", при кратности пены 4 - 10, температуре 12 - 70 С, скорости перемещения пены относительно поверхности 50- 350 см/мин и следующем соотношении компонентов: силикат щелочного металла 5.5 - 6,5 г/л, гидроксид щелочного металла 0,9-1,1 г/л, моющая жидкость "Прогресс" 0.5-5 мл/л. 2 табл. кают конкурирующие процессы: окисление алюминия с образованием покрытия и трав- а ление вблизи зерен легирующих добавок. Травление сопровождается разогревом изделия на поверхности выделяется шлам. В результате возрастает сквозная порисгость оксидной пленки, что является недостатком известного способа.Целью предполагаемого изобретения является уменьшение сквозной пористости получаемых оксидных покрытий на алюминиевых сплавах, преимущественно высоколегированных литейных.Поставленная цель достигается тем, что процесс оксидирования ведут в пене злектролита, дополнительно содержащего моющую жидкость "Прогресс" ТУ 38-10719-71, при следующем соотношении компонентов: .ненной части. Второй вариант менее 40 предпочтителен, т,к, в этом случае возрастают электрохимические и диффузионные ограничения на границе "противоэлектродэлектролит", что сопровождается тепловыми потерями. При помощи источника технологического тока обеспечивают электрический режим анодно-катодных микродуговых разрядов на поверхности иэделия.Использование пенообразного электроли 50 та, перемещаемого относительно изделия,снижает сквозную пористость покрытия. Условием достижения, положительного эффекта являются параметры процесса и их предельные значения, указанные в формуле изобретения. Снижение концентрации жидкости "Прогресс" менее меньшего (0,5 мл/л) предельного значения ухудшает условия вспенивания электролита, Реализация процесса в присутствии ПАВ с концентрацией более (5 г/л) или при температуре менее Моющая жидкость"Прогресс", мл/л 0,5-5при кратности пены 4 - 10, температуре12-70 С и скорости перемещения пеныотносительно поверхности изделия 50- 5350 см/мин,Пены представляют собой дисперсиюгаза в жидкости, причем жидкость вырождается до тонких пленок. В связи с повышенным элекросопротивлением пенообразного 10электролита и ограниченной площадью контактирования электролита с поверхностьюизделия в процессе оксидирования алюминиевых сплавов закономерно возрастаетформирующее напряжение и истинное значение плотности тока на обрабатываемойповерхности. При этом интенсифицируетсяпроцесс окисления в режиме микродуговыхразрядов, но разогрев иэделия незначителен, Благодаря, организуемому движению 20пенообразного электролита относительнооксидируемого.изделия зоны искрообразования перемещаются по его поверхности иобеспечивают снижение сквозной пористости окисной пленки. 25Способ микродугового оксидированияалюминиевых сплавов, преимущественновысоколегированных литейных, реализованследующим образом,В исходный электролит, содержащий 30водный раствор силиката и гидроксида щелочного металла, вводят жидкость "Прогресс" 0,5-5 мл/л и вспенивают,Обрабатываемое изделие помещают в пенообразный электролит и организуют перемещение последнего относительноиэделия. Противоэлектрод из стали"12 Х 18 Н 10 Т размещают в сплошном (невспе-ненном) слое, электролита либо в его вспо 12 С не имеет технических преимуществ. Нагрев пенообраэного электролита выше 70 С приводит к существенному снижению его пенообразующей способности, Оксидирование в пене с кратностью (отношение обьема пены, Чп к объему жидкой фазы, т.е, обьему электролита до его вспенивания Чж.ф,) менее 4 или при скорости относительного перемещения пены относительно детали более 350 см/мин по параметру сквозной пористости покрытия не отличается от процесса оксидирования в жидком электролите, С другой стороны, снижение скорости относительного перемещения менее 50 см/мин либо увеличение кратности пены более 10 приводит к нестабильности процесса искроинициирования, отрицательно сказывающейся на производительности и качестве обработки, В таблице 1 приведены примеры, иллюстрирующие "Способ".В качестве образцов использовали литейный алюминиевый сплав АЛ 10 В. Размер образцов 1,0 дм, Состав базового электролита; силикат натрия 5,5-б,5 г/л, гидроксид натрия - 0,9 - 1,1 г/л.Продолжительность обработки 10 мин, соотношение анодной и катодной составляющих технологического тока - 0,95. В процессе оксидирования использовали т.н. режим падающей мощности, согласно которому устанавливали напряжение холостого хода источника тока и вели обработку без оперативной регулировки режима, что приводит к самопроизвольному изменению величины тока, напряжения и температуры в укаэанных в таблице пределах. При рабочем напряжении ниже указанного в таблице 1 в электролите не обеспечиваются условия устойчивого искроинициирования микроразрядов,Превышение указанного интервала напряжений сопровождается возникновением макрораэрядов, отслаивающих покрытие, Напряжения 250 - 280 В при работе с пенообразным электролитом не являются оптимальными - им соответствует малая величина плотности тока, хотя результаты обработки по сплошности покрытий удовлетворительны.Параметр "плотность тока" в табл. 1 приведен в пересчете на всю поверхность образца. Толщину покрытий оценивали вихретоковым методом, прибором ВТНЦ. Сквозную пористость покрытий определяли методом планиметрирования, После оксидирования образцы промывали в холодной проточной воде, затем погружали на 30 с в теплый (35-40 С) раствор едкого натра (20 г/л) и 1 мин в раствор осветления (азотная и плавиковая кислоты 1;1). Приготовлен%1775507 0,9-1.1 Таблнца 1 Извести.способ Параметрм процессам св.ва покрмтил Концентрации Пда Прогресс", нл/л 0,3 7.5 0,5 Температура пенообразного алек.литаэС 60-70 60-70 40-60 40-45 12-20 12-20 кратность пенообразного электролита Скорость перемзэ 1 еммл пенообразного электролитасм/иин Иаприкение; ОПлотюсть тока аюдэД перюд), А/днз Ппзтность тока (катодннд перюд) А/дмз 350 250- 380- 280 400 350250- 380280 4100,6-. 1,2-,1.0 150,570- 1,1400,95 1,аг 5 200380-400 250-280 380"420 50 50250-280 380"395 250-280 250-280 5-6 0,1-а,г О,З 5-О,Я .0,1-0,15 О,г-а,4 О,гта,З 0,5-0,8,0,7- .0,3 .16 2,1а 665- 0,2851,52 2,0пульсации то"ка5 475"5,7 0,095-0,19 0,332-0,38 0,095-0132 0,190-0,380 0190-0,285 0,475-0,760 6 1 О Толпнна покрнтнп,икм 12 Сквознап порнстостьпокрмтил Ьлп плацади на ловерхмзстнобразца)8 18 16 6 ные таким образом образцы помещали на 5 мин в раствор. содержащий 20 г/л серно- кислой меди и 20 мл/л соляной кислоты (у= =1,19), Промытые и просушенные образцы с участками розовых пятен контактно выделившейся меди исследовали под микроскопом (х 5; 10), и сквозную пористость покрытий оценивали в процентах от площади измеряемого участка.В табл. 2 приведены примеры реализации способа, показывающие влияние кратности пенообразного электролита на контролируемые выходные параметры. Для опытов табл, 2 время обработки - 10 мин; скорость относительного перемещения пены - 200 см/мин; температура 40-45 С; концентрация жидкости "Прогресс" - 3 мл/л,Таким образом, испытания предлагаемого способа оксидирования алюминиевых сплавов показали повышенное, в сравнении с базовым вариантом, качество получаемых покрытий, Предлагаемый способ целесообразно испольэовать для предварительного формирования покрытий при нанесении твердых износостойких окисных покрытий на алюминиевых сплавах в режиме микро- дуговых разрядов.Формула изобретения 5 Способ микродугового оксидировянияалюминиевых сплавов преимущественно высоколегированных литейных, включающий обработку асимметричным током в растворе на основе силиката с гидрооксида 10 щелочного металла, о т л и ч а ю щ и й с ятем. что, с целью уменьшения сквозной пористости покрытия, оксидирование ведут в пене электролита, дополнительно содержащего моющую жидкость "Прогресс", при 15 кратности пены 4 - 10, температуре 12-70 С.скорости перемещения пены относительнО поверхности 50-350 см/мин и следующем соотношении компонентов:Силикат щелочного20 металла, г/л 5,5-6,5Гидрооксид щелочногометалла, г/лМоющая жидкость1775507 10 Таблица 2 вРедакторЮ Т Корректор 3. Салко Составитель С. Скифски ехред М,Моргентал жгород, ул.Гагарина, 101 Производственно-издательский комбинат "Патен акаэ 4024 Тираж Подписное ВНИИПИ Государственного комитета по,изобретениям и открытиям при ГКНТ СС 113035, Москва, Ж, Раушская наб 4/5

СмотретьЗаявка

4816197, 20.04.1990

ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ ИНСТИТУТ ИМ. ЛЕНИНСКОГО КОМСОМОЛА

СКИФСКИЙ СЕРГЕЙ ВАЛЕНТИНОВИЧ, НАУК ПЕТР ЕВГЕНЬЕВИЧ

МПК / Метки

МПК: C25D 11/02

Метки: алюминиевых, микродугового, оксидирования, сплавов

Опубликовано: 15.11.1992

Код ссылки

<a href="https://patents.su/4-1775507-sposob-mikrodugovogo-oksidirovaniya-alyuminievykh-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ микродугового оксидирования алюминиевых сплавов</a>

Предыдущий патент: Способ многослойного электролитического хромирования

Следующий патент: Способ электролитно плазменного полирования изделий сложной формы

Случайный патент: Способ выделения стирола из углеводородной фракции с