Способ получения углеродсодержащих топливных брикетов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

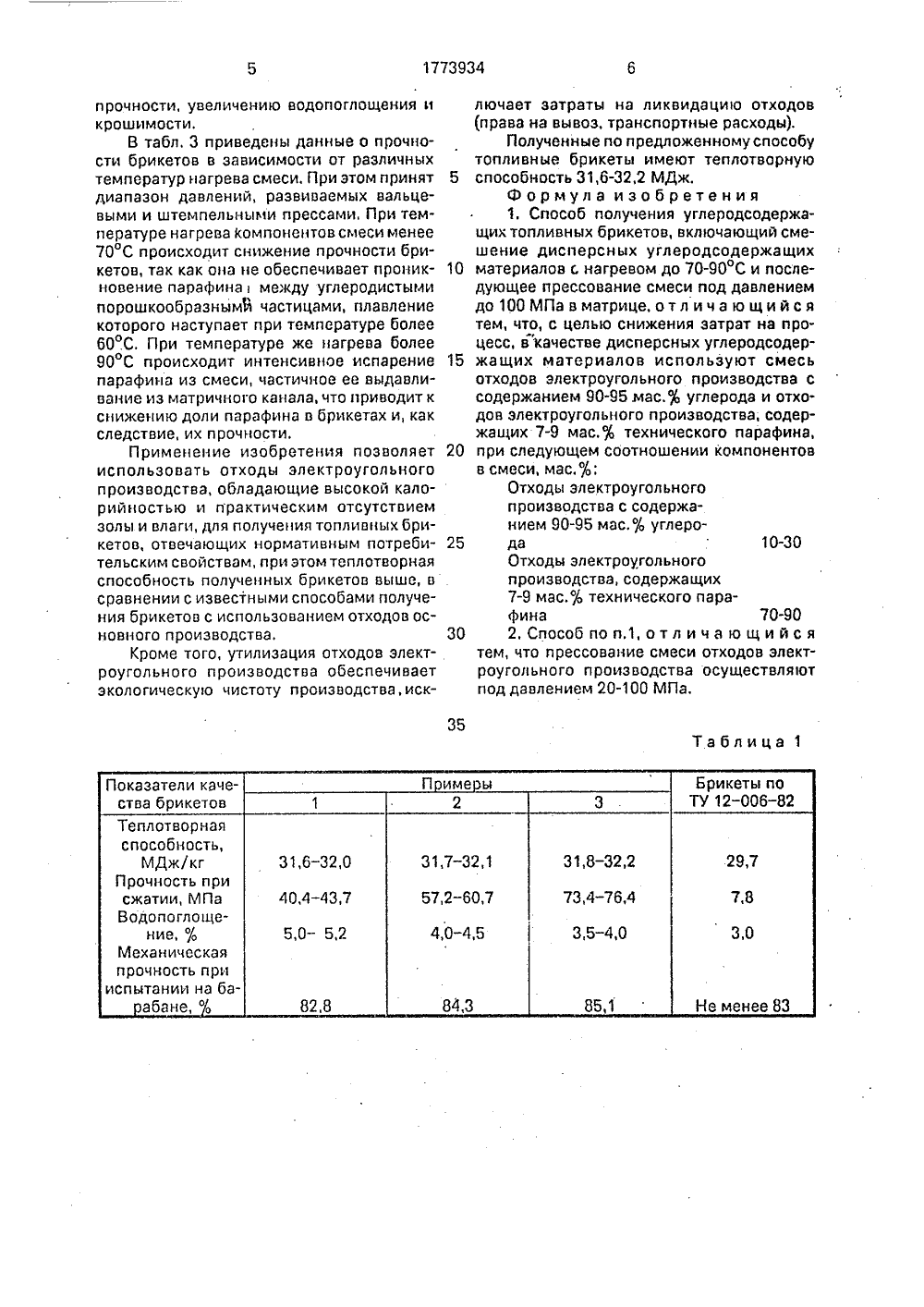

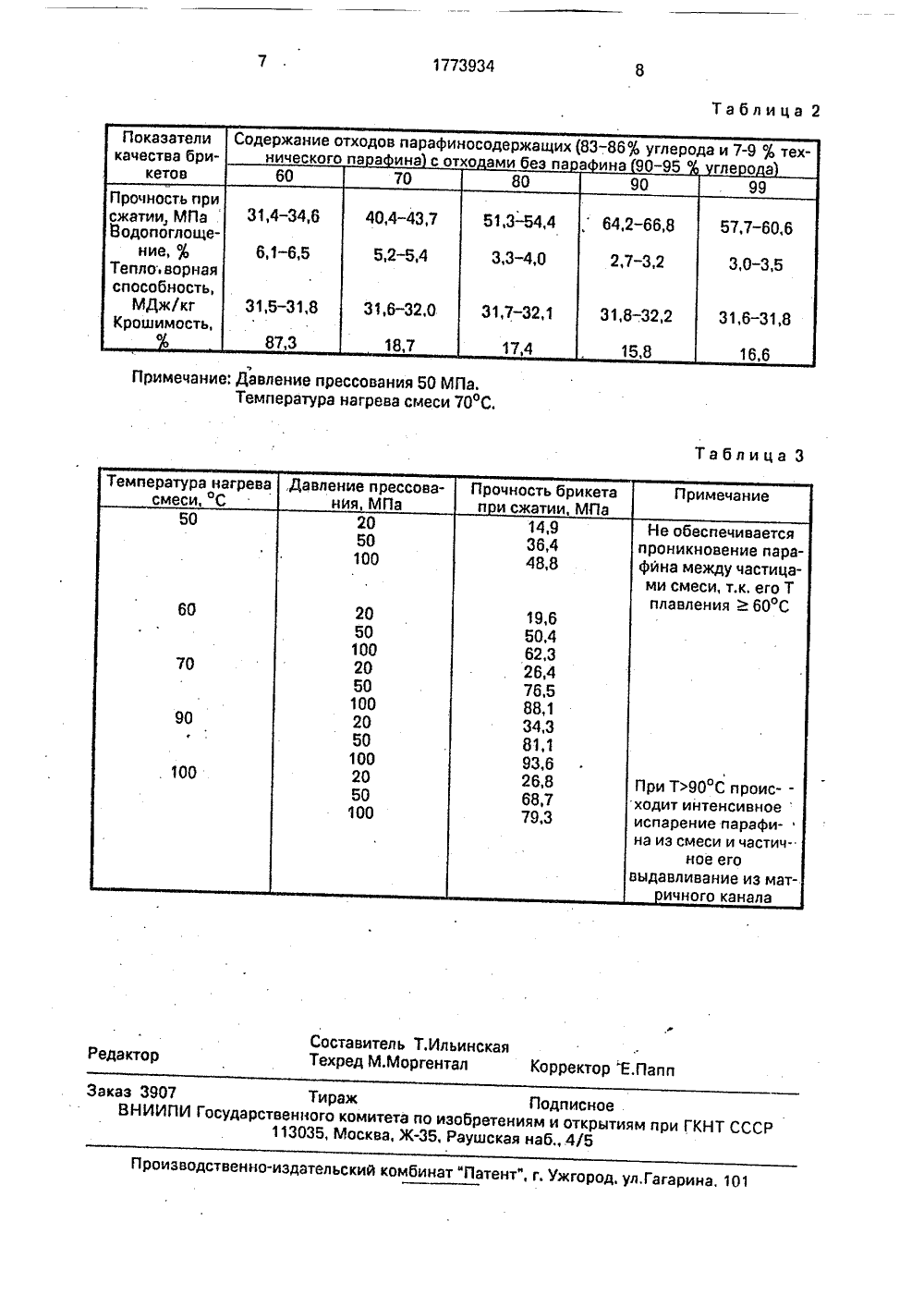

(51 САНИЕ ИЗОБРЕТЕНИЯ СВИДЕТЕЛЬСТВУ АВТО РС нституторфа, Г,М.ИР ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР(71) Государственный проектныпо комплексному использованинародном хозяйстве(56) Авторское свидетельство ССМ 1458377, кл. С 10 Е 5/44, 1983Патент США В 4309190,кл. С 10 1. 5/48 (44-168), 1982. Изобретение относится к технологии получения топливных брикетов из углерод- содержащих промышленных отходов.В электроугольном производстве при производстве электродов угольных элементных в соответствии с ТУ 16-757011-84 (ИЛ ЕА 757.351.015 ТУ) образуются углерод- содержащие отходы двух видов:углеродсодержащие отходы с содержанием 90-95 мас. О углерода иуглеродсодержащие отходы с содержанием в них, наряду с углеродом, 7-9 мас.о технического парафина.Данные отходы дальнейшего применения в базовом производстве не находят и вывозятся на свалку.Известен способ получения топливных брикетов на основе смеси древесных отходов с торфом, включающий измельчение до 0,11-5,0 мм древесных отходов торфяного производства, их нагрев до 90-100 С в течение 3-8 мин, смешивание с 4-25 мас,; торфяной пыли и последующее прессование(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ТОПЛИВНЫХ БРИКЕТОВ (57) Применение: производство топливных брикетов для промышленных и коммунально-бытовых нужд. Сущность изобретения: 10-30 мас.% дисперсных отходов электро- угольного производства с содержанием 90-95 мас.о углерода смешивают с 70- 90 мас.о дисперсных отходов электро- угольного производства, содержащих 7-9 мас,7 ь технического парафина, с нагревом до 70-90 С и затем прессуют в брикеты под давлением 20-100 МПа в матрице, что обеспечивает снижение затрат на процесс, 1 з.п. ф-лы, 3 табл. при давлении 40-70 МПа в матрице, нагретой до 180-210 С, Однако существенные энергетические затраты, связанные с предварительной разделкой древесных отходов (выкорчеванных из торфяной залежи пней), на отрезки мерной длины и их последующим измельчением, дополнительные транспортные расходы на доставку с полей добычи торфа к месту производства брикетов, ведут к повышению затрат на процесс.Наиболее близким техническим решением является способ получения углеродсодержащих топливных брикетов, включающий смешение измельченного угля с 10-30 мас.,ь золы с размером частиц менее 0,2 мм с нагревом смеси до 70-90 С и последующее прессование при давлении 75- 100 МПа. В соответствии с данным способом углеродсодержащие отходы основного производства могут быть утилизированы лишь в объеме до 30 мас. по отношению к основному брикетируемому51015 30 50 материалу, что повышает затраты на процесс,Целью изобретения является снижениезатрат на процесс производства топливныхбрикетов при одновременном увеличенииих теплотварной способности,Указанная цель достигается тем, что вспособе получения топливных брикетов иэуглеродсадержащих материалов и углеродсодержащих отходов основного производства, включающем их смешение междусобой с нагревом до 70-90 С и последующеепрессование смеси в матрице под давлением 20-100 МПа, в качестве углерадсодержащих материалов используют отхоцыэлектроугольнаго производства при следующем соотношении компонентов смеси,мас.%,Углеродсодержащиеотходы с содержанием90-95 мас,% углерода 10-30Углеродсодержащиеотходы с содержанием-9 мас.% техническогопарафина 70-90Использование в качестве дисперсныхуглеродсодеркащих материалов смеси отходов электраугольного производства с содержанием 90-95 мас.% углерода и отходовэлактроугольнаго производства, содержащих 7-9 мас.% технического парафина, приследующем соотношении в смеси, мас.Я.отходы электроугального производства ссодерканием 90-95 мас,% углерода 10-30 иотходы электраугольнога производства ссодержанием 7-9 мас.% технического парафина 70-90, а также прессование смеси отходов электроугольного производства поддавлением 20-100 МПа, позволяет сократить затраты,на производство топливныхбрикетов, При этом обеспечивается получение высококалорийного бытового топлива снормативными показателями прочности иводопоглощения.Для проведения опытов были отобраны;отходы электроугольного производства с содерканием 90-95 мас,% углерода,образующиеся на стадии механическойобработки электродов в результате резкис охлаждающей жидкостью при последующем отжатии жидкости в пресс-фильтре;отходы злектроугольного производствас содержанием 7-9 мас.% технического парафина, получаемые в результате абразивной обработки (шлифования) пропитанныхпарафином электродов, с осаждением отходов в фильтрах.Отходы представляют собой углеродистый мелкодисперсный порошок размерамчастиц до 0,1 мм, влажностью 1-5%, зольностью 5-10%, насыпной плотностью 300 500 кг/м, удельной теплотой сгорания 7500-8000 ккал/кг,П р и м е р 1, Иэ двух расходных бункеров посредством дозатаров подают в лапа стной смеситель соответственно 30 мас.% отходов электраугольного производства с содержанием 90-95 мас,% углерода и 70 мас,% отходов электроугольного производства с содерханием 7-9 мас.% технического парафина. Поступившие в смеситель компоненты перемешивают и одновременно нагреваютдо 70 С, Нагретуо смесь прессчют в матоице при давлении 30 МПа. Сфармованные(, брикеты падают на ахлв дительные лотки и после остывания подвер гаат физика-механическим испытаниямПоказатели качества брикетов, полученные в результате испытаний, приведены втабл, 1. П р и м е р 2. Иэ двух расходных бункеров посредством дозаторов падают в лопастной смеситель соответственно 20 мас отходов электраугольнаго производства с содержанием 90-95 мас.% углерода и 80 мас,% отходов электроугального производства с содерканием 7-9 мас.% техни. ческога парафина. Поступившие в смеситель компоненты перемешиваот и одновременно нагревают до 80"С. Нагретую смесь прессиат в матрице при давлении б 5 МПа. Сформованные брикеты посла охлам(дения подвергают физика-механическим испытаниям, результаты которых приведены в табл, 1.П р и м е р 3, Из двух расходных бункеров посредством дозаторов подают в лопастной смеситель соответственно 10 мас.% отходов электроугольнаго производства с содержанием 90-95 мас,% углерода и 90 мас.% отходов электраугального производства с содержанием 7-9 мас.% технического парафина. Поступившие в смеситель компоненты перемешивают и одновремен на нагрева 1 отда 90 С, Нагретую смесь прессуют в матоице при давлении 100 МПа. Сформаванные брикеты после охлаждения падвергаат физика-механическим испытаниям, результаты которых приведены в табл. 1.В табл,2 приведены качественные покаэатели брикетов, полученных при различных соотношениях компонентов смеси,Из приведенных в табл, 2 данных следует, чта использование в смеси с отходами с содержанием 90-95 мас.% углерода менее 70 мас.% и более 90 мас.% отходов с дополнительным содержанием 7-9 мас.% технического парафина приводит к падению1773934 35 Таблица 1 прочности, увеличению водопоглощения и крош и мости,В табл. 3 приведены данные о прочности брикетов в зависимости от различных температур нагрева смеси. При этом принят диапазон давлений, развиваемых вальцевыми и штемпельными прессами, При температуре нагрева Компонентов смеси менее 70 С происходит снижение прочности брикетов, так как она не обеспечивает проникновение парафинамежду углеродистыми порошкообразнымВ частицами, плавление которого наступает при температуре более 60 С. При температуре же нагрева более 90 С происходит интенсивное испарение парафина из смеси, частичное ее выдавливание из матричного канала, что приводит к снижению доли парафина в брикетах и, как следствие, их прочности.Применение изобретения позволяет испольэовать отходы электроугольного производства, обладающие высокой калорийностью и практическим отсутствием золы и влаги, для получения топливных брикетов, отвечающих нормативным потребительским свойствам, при этом теплотворная способность полученных брикетов выше, в сравнении с известными способами получения брикетов с использованием отходов основного производства.Кроме того, утилизация отходов электроугольного производства обеспечивает экологическую чистоту производства, исключает затраты на ликвидацию отходов (права на вывоз, транспортные расходы).Полученные по предложенному способутопливные брикеты имеют теплотворную 5 способность 31,6-32,2 МДж.Формула изобретения 1. Способ получения углеродсодержащих топливных брикетов, включающий смешение дисперсных углеродсодержащих 10 материалов с нагревом до 70-90 С и последующее прессование смеси под давлением до 100 МПа в матрице, отл ича ю щийся тем, что, с целью снижения затрат на процесс, вкачестве дисперсных углеродсодер жащих материалов используют смесьотходов электроугольного производства с содержанием 90-95 мас. углерода и отходов электроугольного производства, содержащих 7-9 мас. технического парафина, 20 при следующем соотношении компонентовв смеси, мас.7 ь:Отходы электроугольногопроизводства с содержанием 90-95 мас,углеро 25 да 10-30Отходы злектроугольногопроизводства, содержащих7-9 мас. технического парафина 70-90 30 2, Способ по п 1, отл ича ю щи йсятем, что прессование смеси отходов электроугольного производства осуществляют под давлением 20-100 МПа.1773934 Таблица 2 блиц Примечани Температура нагрева смеси, Срочность брикета и и сжатии, МПа 14,9 36,4 48,8 Не обеспечивается оникновение параина между частица- и смеси, т.к. его Т плавления60 С 100 0 50 00 50 100 20 роис- .ивноерафичастич 50 100 из матнала Составитель Т.ИльинскаТехред М,Моргентал орректор Е,Пап Редактор Заказ 3907 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС 113035, Москва, Ж, Раушская наб., 4/5 роизаодстеенгго.издательский комбинат "Патент", г. Улггород, тл.гагарина. 10 римечание: Давление прессования 50 МПа. Температура нагрева смеси 70 С 19,6 50,4 62,3 26,4 76,5 88,1 34,3 81,1 93,6 26,8 68,7 79,3 При Т 90 С и ходит интенс испарение па на из смеси и ное его выдавливание ичного ка

СмотретьЗаявка

4879023, 30.10.1990

ГОСУДАРСТВЕННЫЙ ПРОЕКТНЫЙ ИНСТИТУТ ПО КОМПЛЕКСНОМУ ИСПОЛЬЗОВАНИЮ ТОРФА В НАРОДНОМ ХОЗЯЙСТВЕ

БАРСУКОВ ИГОРЬ БОРИСОВИЧ, ДУБОВИКОВ СЕРГЕЙ ЛЬВОВИЧ, ИЗВЕКОВ ГЕОРГИЙ МИХАЙЛОВИЧ, ЛЕБЕДЕВ ЛЕВ СЕМЕНОВИЧ

МПК / Метки

МПК: C10L 5/48

Метки: брикетов, топливных, углеродсодержащих

Опубликовано: 07.11.1992

Код ссылки

<a href="https://patents.su/4-1773934-sposob-polucheniya-uglerodsoderzhashhikh-toplivnykh-briketov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеродсодержащих топливных брикетов</a>

Предыдущий патент: Топливная эмульсия

Следующий патент: Способ получения белкового продукта из соевого шрота

Случайный патент: Способ предотвращения внезапных выбросов угля и газа при вскрытии выбросоопасных пластов заездами