Способ прокалки оболочковых форм, получаемых по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1071349

Авторы: Крещук, Малашонок, Назаренко, Симановский, Убайдуллаев, Шевченко

Текст

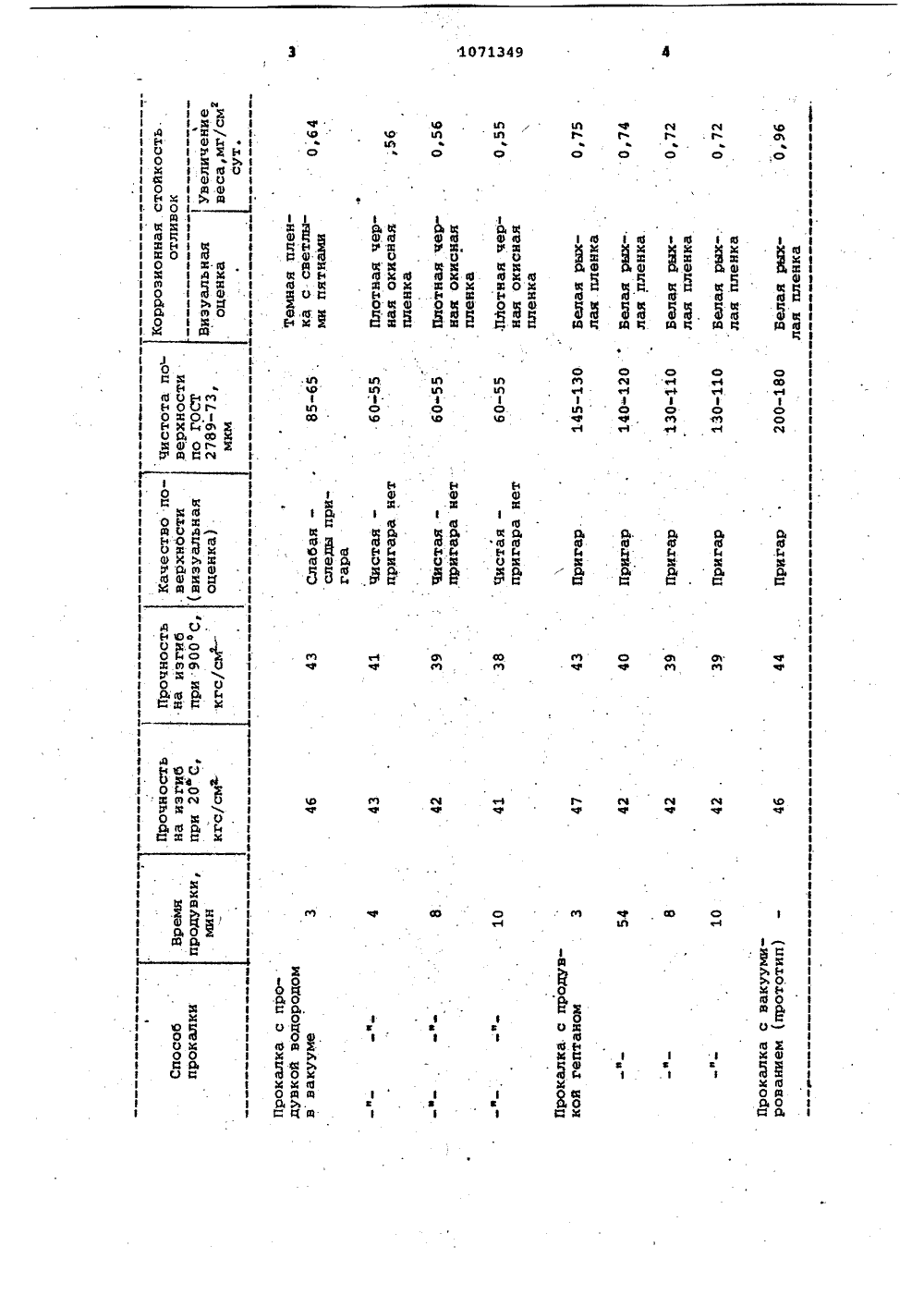

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК ПЕ ИИ 9 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(71) Институт проблем литя АН УССР(56) 1. Патент США Р 3158912,кл. В 22 С 9/04, опублик. 1965,2.,Авторское свидетельство СССРР 555970, кл, В 22 С 9/04, 1975,(54)(57.) СПОСОБ ПРОКАЛКИ ОБОЛОЧКОЖБ(ОРМ, ПОЛУЧАЕМЫХ ПО ВЫПЛАВЛЯЕМЫИМОДЕЛЯМ из суспензий на этилсиликаном связующем, включающий нагревФ оболочковых Форм в окислительной,атмосФере с одновременным созданием разрежения для прокачки окислитель- ного газа и удаления продуктов возгонки, прекращение.при достижении в печи 600 фС подачи окислительного газа и разрежения и последующее вакуумирование, о т л и ч а ю щ и йс я тем, что, с целью повышения качества отливок из химически активных и тугоплавких сплавов эа счет умень-. шения на поверхности отливок пригара иповышения их коррозионной стойкости, при вакуумировании продолжают нагревать Формы до 1000- ,1100 ф С и одновременно продувают их водородом. Щб 2Изобретение относится к литейному производству и может быть испольэовано для прокалки оболочковыхформ, полученных методом литья повыплавляемым моделям на этилсиликатиом связывающем для химическиактивных и тугоплавких металлов.Известен способ прокалки оболочковых форм для литья химически ак-тивных и тугоплавких сплавов, включающий вакуумирование и последующуюпродувку оболочек газообразнымисоединениями, содержащими водород,например, трихлорэтиленом, гептаном 113,Однако иЗвестный способ прокалки не обеспечивает полное исключение пригара на поверхности отливок.Наиболее близким к изобретениюпо технической сущности и достигаемому результату является способпрокалки оболочковых форм на этилсиликатном связующем, полученныхпо выплавляемым моделям, включающийнагрев форм до 600 фС с созданиемвакуума до 10 мм рт,ст. с одновременной при этом продувкой Формокислительным газом, Этим достигается повышение качества прокалкии качества отливок за счет снижения пригара и дефектов по вине формы Г 21.Известный способ не исключаетобразования пригара на поверхностиотливок,Цель изобретения - повышениекачества отливок из химически активных и тугоплавких сплавов засчет уменьшения на поверхности отливок пригара и повышения их каррозионной стойкостиПоставленная цель достигаетсятем, что согласно способу прокалкиоболочковых форм, получаемых повыплавляемым моделям из суспензийна этилсиликатном связующем, включающему нагрев оболочковых Форм вокислительной атмосфере с одновремеинйм созданием разрежения для прокачки окислительного газа и удаления продуктов возгонки, прекращениепри достижении в печи 600 С подачи окислительного газа и разрежения и последующее вакуумирование,при вакуумировании продолжают нагревать формы до 1000-1100 фС и одновременно продувают их водородом.Процесс восстановления кремнияиэ ЖО этилсиликатного связующеговодородом в вакууме начинается притемпературах не ниже 1000 фС, Поэтому прокалку оболочковой формы производят в вакуумной печи при 10001100 С. При этом в процессе термообработки Форм водород восстанав ливает кремний согласно следующихреакций: 510 р + Нр 5 О + НдО 5 О + Н - 51 + НО Далее кремний взаимодействуетс водородом по реакции Ы + Н - 51 Н,Ф 10 обычной прокалочной печи с окислительной атмосферой, Время продувки Формы водородом зависит от объема формы и определяется опытным путем,Режим прокалки: нагрев печи до 600 С с подачей воздуха 40-60 мин, вакуумирование камеры печи до 10-мм рт.ст.5 мнн", нагрев формы 50 до 1000 С 8-10 мин,ф продувка формыводородом 4-8 мин.Формы изготавливают на основеэлектрокорунда, в качестве связую 55 щего используют гидролизованныйраствор этилсиликата.В таблице приведены прочностьформ и качество отливок в зависи 60 мости от способа прокалки. Гидрид кремния - летучее соединение и в процессе реакции удаляется иэ полостиформы. В результате формируется оболочковая форма,5 не содержащая окиси кремния в связующем, н в сочетании с высокоогнеупорными наполнителями, напримерс окисью циркония 2 г 0 или окисьюмагния или электрокорундом, формане вступает во взаимодействие схимически активрым металлом.Способ осуществляется следующимобразом,Оболочковые формы после выплавления моделей помещают В. вакуумнуюпечь и нагревают до 600 С со ско"ростью 10-15 /мин, одновременно продувают воздухом с помощью вентилятора, обеспечивая также отвод продуктов сгорания.По достиженци 600 С,прекращаютпродувку форм вентилятором, и затемсоздают вакуум 10 ф - 10 мм рт.ст.и продолжают нагрев формы с произвоЯьной скоростью, При достижении35 1000 С форму продувают водородом,не прекращая нагрев формы до 1100 СВремя продувки составляет 4-8 миндля форм емкостью до 100 смф . Вакуум при продувке поддерживается40 не ниже 10 мм Рт,ст,Первую стадию прокалки, включающую нагрев в окислительной атмосфере до 600 С, в процессе которойпроисходит выгорание остатков модельного состава и возгонка органи 45 ческих составляющих, проводят в(Р Ю 1 1 1 1 1 а 1 00 1 а-( 1 1 1 О 1 сЧ 1 1 1 1 1 1 1 1 1 1 Ю 1 1 Ж 1 а 1 И 1 1 1 1 1 1 1Ф 1э 1 1 1 1 1 1 1 1 1 1 1 1 1 Ю 1 1 1 1 1. 1 1 1 1 1 1 1 1 1 1 г( И 1 й 1о. ын ао а ф 1 0 1 Э ЕЮ од ао да1071349 Составитель Г. Зарецкаяедактор Т. Парфенова Техред Т.Маточка Корректор С. Шекмар Заказ 13/б Тираж 775 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д, 4/5филиал ППП "Патент", г. Ужгородул. Проектная, 4 Методика коррозионных испытаний для тугоплавких метаЛлов зависит от условий их работы. Образцы на коррозионную стойкость помещаются в герметические камеры с паром, перегретым до 400 С. Образцы представляют собой темплеты, вырезанные из отливок с поверхностью примерно 2-4 см, Оценка коррозионной стойкос ти проводится визуально и по привесу. Чем больше привес, тем меньше корроэионная стойкость.Как видно из таблицы, отливки без привара с высокой коррозионной стойкостью можно получить в формах, прокаленных при высокой температуре в вакууме с продувкой водородом, , При этом время продувки для небольших форм емкостью до 100 см состав ляет 4-8 мин. формы, прокаленныес продувкой гептаном, не позволяютполучить чистые отливки с высокойкоррозионной.стойкостью. Это связано с осаждением пиролитического углерода на стенках Формы и взаимодействием заливаемого металла с углеродом. Отливки, полученные в Формах,прокаленных с вакуумированием ивыдержкой при 600 С (способ-прототипимеют сильный пригар, низкую коррозионную стойкость.Реализация изобретения позволяет15 получать .экономический эффект в количестве 30 тыс, руб, за счет исключения пригара отливок и повышенияих коррозионной стойкости,

СмотретьЗаявка

3439631, 25.02.1982

ИНСТИТУТ ПРОБЛЕМ ЛИТЬЯ АН УССР

СИМАНОВСКИЙ ВИКТОР МИХАЙЛОВИЧ, ШЕВЧЕНКО ВАЛЕНТИН АЛЕКСЕЕВИЧ, НАЗАРЕНКО ВАЛЕНТИН ВАСИЛЬЕВИЧ, МАЛАШОНОК НАТАЛЬЯ ГРИГОРЬЕВНА, КРЕЩУК ТАТЬЯНА ИВАНОВНА, УБАЙДУЛЛАЕВ МУРОДИЛ ИСЛАМОВИЧ

МПК / Метки

МПК: B22C 9/12

Метки: выплавляемым, моделям, оболочковых, получаемых, прокалки, форм

Опубликовано: 07.02.1984

Код ссылки

<a href="https://patents.su/4-1071349-sposob-prokalki-obolochkovykh-form-poluchaemykh-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ прокалки оболочковых форм, получаемых по выплавляемым моделям</a>

Предыдущий патент: Противопригарное покрытие

Следующий патент: Способ получения полых слитков

Случайный патент: Многоканальное устройство для программного управления