Способ выплавки титаносодержащих сталей и сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

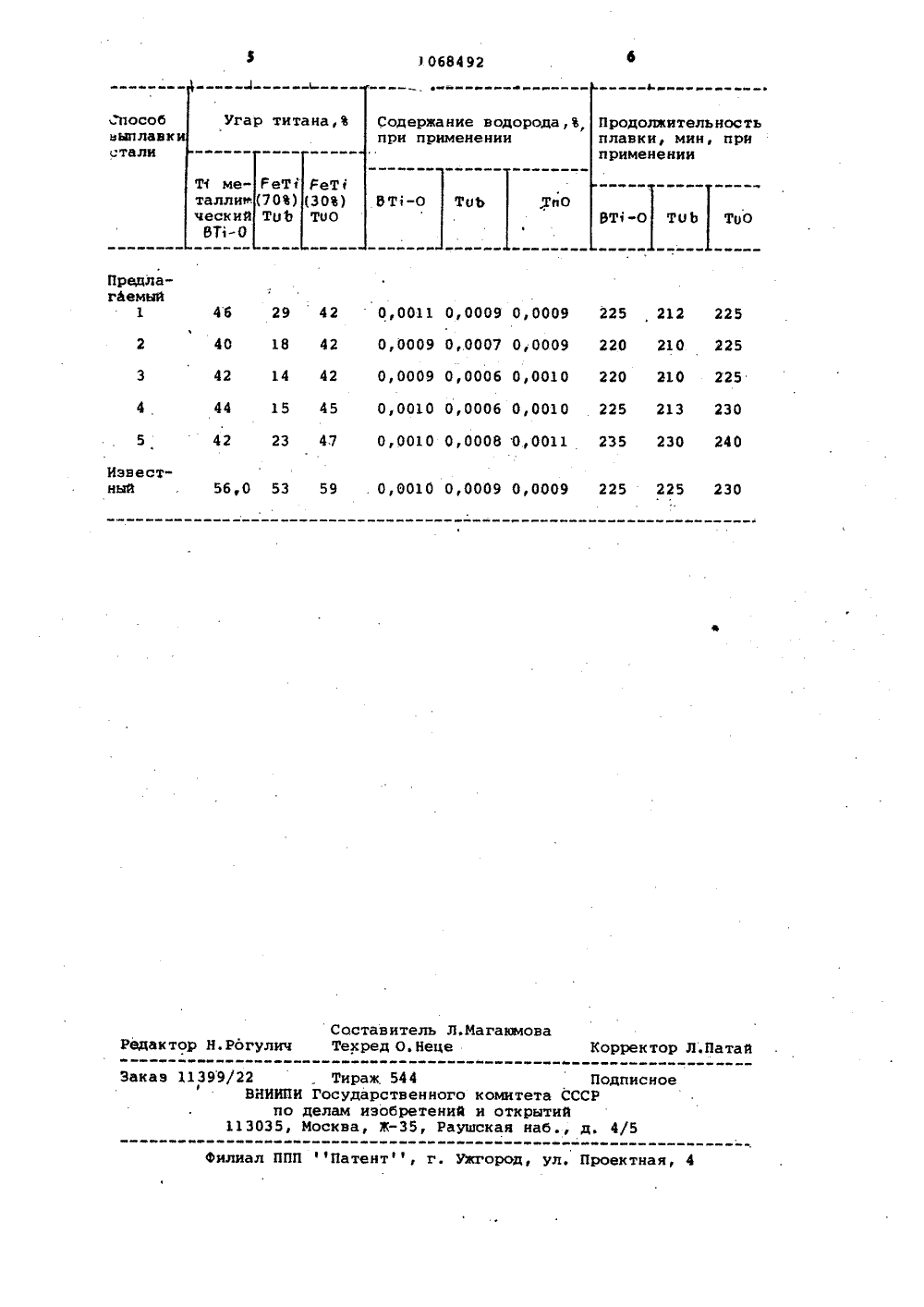

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 3 а) С 21 С 5/ ГОСУДАРСТВЕННЫЙ КОМИТПО ДЕЛАМ ИЗОБРЕТЕНИЙ Т СССРОТНРЬГГИЙ ПИСАНИЕ ИЗОБРЕТЕН У СВИДЕТЕП АВТОРСК У ырев(56) 1, Сборник технологичеинструкций по выплавке сталновных дуговых печах заводасталью, 1979, с. 22.2. Фридман А.Р. и др. ПРство стали в злектропечах,таллургия", 1971, с. 200.(54) (57) СПОСОБ ВЫПЛАВКИ ТИТАНСОДЕРЖЩИХ СТАЛЕЙ И СПЛАВОВ, включакшийзагрузку шихты, ее расплавление,екачивание шлака и наведение нового перед легированием металла титансодержашими материалами, о т л ич а ю щ и й с я тем, что, с цельюповышения усвоения титана, качества металла и технико-экономическихпоказателей плавки, новый шлак наводят из плавикового шпата в количестве 2-7 кг/т металла и в металлприсаживают кусковой алюминий в количестве 1-5 кг/т металла, а послевыдержки в течение 2-8 мин в печьприсаживают высоконроцентный ферротитан.Изобретение относится к чернойметаллургии, в частности к техникеполучения стали и сплавов в основных дуговых печах.Известен способ выплавки титансодержащих сталей и сплавов, заключающийся в скачивании шлака полностью, присадке титансодержащихматериалов на зеркало металла,их расплавлении или растворении,наведении нового шЛака из известии плавикового шпата, раскислениишпака и выпуска металла из печи 1 3.Недостатками этого способа выплавки являются болыаой угар титана вследствии его присадки в нераскисленныйметалл и продолжительного контактас окислительной атмосферой в процессе,расплавления или растворения, большая газонасыщенность металла из-за длительного контактазеркала металла. с окислительнойатмосферой, затягивание времениплавки.Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки титансодержащих сталей и сплавов, включающий загрузкушихты, ее расплавление, скачивание шлака и заведение нового шлака перед легированием металла титансодержащими материалами. Новыйшлак наводят из извести и алюминиеного порошка. Согласно этому способу удается уменьшить время контакта зеркала металла с окислительной:атмосферой и уменьшить. угар титана за счет некоторого раскисленияповерхностных слоев металла передвведением титансодержащих материалов 23.Недостатки известного способазаключаются в том, что введениеизвести на зеркало металла приво-дит к насыцению металла водородом вследствие ее гигроскопичности,введение алюминиевого порошка - краскислению только поверхностныхслоев металла и, кроме того, процесс образования жидкоподвижногоизвестково-глиноземистого шлакаидет со значительным задалживанием по времени вследствие его этапности: окисление алюминия до окиси алюминия, сплавление окиси алюминия с растворяющейся кусковойизвестью, т.е. долгое время назеркале находится гетерогенный,рыхлый шлак, через который происходит окисление металла и расплавляющегося или растворяющегося титансодержащего материала, затягивание времени плавки.Целью изобретения является повышение усвоения титана, качестваметалла и технико-экономическихпоказателей плавки, 30 мовводить в количестве 2-7 кг/т ме 55 талла, введение в печь менее 2 кг/т недостаточно для образования шла 40 ления, присацка более 7 кг/т приводит к затягиванию времени образова 65 мо сделать выдержку в течение 10 15 20 25 45 50 55 60 Поставленная цель достигается тем, что согласно способу выплавки титансодержащих сталей и сплавов, включающему загрузку шихты, ее расплавление, скачивание шлака и наведение нового шлака перед легированием металла титансодержащими материалами, новый шлак наводят из плавикового шпата в количестве 2-7 кг/т металла и в металл присаживают кусковой алюминий в количестве 1-5 кг/т металла, а после выдержки в течение 2-8 мин в печь присаживают высокопроцентный ферротитан.Присадка плавикового шпата на зеркало металла непосредственно после скачивания шлака диктуется следукщими соображениями Плавиковый шпат является легкоплавким фторидом с т.пл. 1400 С в отличие от извести, т.пл. которой 2600 С и, кроме того, он образуетОпри температурах выше температуры. плавления монофторид кальция, являкщийся сильнейшим раскислителем, и плотную оболочку из фтора.Первое способствует более полному раскислению металла с одновременной защитой зеркала металла и высокопроцентного Ферротитана от воз, -действия окислительной атмосферы,выделение же паров фтора дополнительно защищает их от окисления. Присадку плавикового шпата необходикового.покрова, предохраняющего зеркало металла и расплавлякщийсявысокопроцентный ферротитан от окисния .жидкоподвижного защитного шлакового покрова, а также к размыванию откосов печи.Введение кускового алюминия непосредственно после скачивания шлака в металл на штангах необходимо для полного раскисления металлической ванны, так как в ряду титаналнминий наиболее сильным раскислителем является последний. Внедение алюминия кускового проводят в металл в количестве 1-5 кг/т металла, введение алюминия меньше 1 кг/т приводит к повышенным потерям титана с окислением из-за недостаточного эффекта предварительного раскисления металла алюминием, введение больше 5 кг/т приводит к побочному эффекту, ухудшению физико- механических свойств из-за повышенных остаточных концентраций алюминия в металле.После присадки плавикового шпата и алкминия кускового необходи2-8 мин перед введением в печь высокопроцентного ферротитана. Выдержка в течение менее 2 мин при водит к повышенному угару титана в результате того, что металл не полностью раскислен по всей ванне и не будет жидкон шлаково-. го покрова, предохранякщего куски высокопроцентного ферротитана от окисления, выдержка более 8 мин приводит к затягиванию плавки .и повышенному разрушению откосов печи.В качестве легирующего титансо" держащего материала наиболее целесообразно и экономично применить высокопроцентный Ферротитан ( 70 Т.Р Из наиболее. распространенных титансодержащих материалов металлического титана, низкопроцентного фер.Ротитана ( 30 Т 1). и высокопроцентного Ферротитана (-70 Т) послед" ний отличается рядом положительных Факторов. Если плотность металлического титана составляет4,51 г/см,3 а т.пл. 1668 С, плотность низко- процентного ферротитана, 6,1 г/смЗ . при т.пл. 1530 ОС, то высокопроцент ный Ферротитан, незначительно отличаясь по плотности от низкопроцентного ферротитана. 5,7 г/см, обладает самой низкой температурой пЛавления в системе ГЕ-Т, а именно1085 С, т.е. при значительно меньОшем его количестве, введенного вместо л 30 Т, он расплавится, а не растворится, как титан металлический, значительно раньше, чем титан металлический или титановая губка. ,Это позволит заменить дефицитный дорогостоящий металлический титан, принятый на заводе для легирования титансодержащих сталей и сплавов менее дефицитным и дорогостоящим высокопроцентньм ферротитаном, Способ опробован при выплавке стали ЭИ 696 методом переплава легированных отходов в .20-тонной дуговой печи с основной Футеровкой. Металл расплавляют, легируют хромом, далее шлак окачивают полностью и на зеркале металла заводят новый шлак из главикового вптата и в металл присаживают на штангах кусковой алюминий, а после вццержки в печь ( присаживают титансодержащие материалы.П р и м е р 1 . После скачивания шлака заводят новый из плавикового шпата в количестве 1,5 кг/т 5 и в металл присаживают алюмйнийв количестве 0,8 кг/т, а после выдэржки в течение 1 мин в печь присаживают титансодержащие материалы(таблица).10 П р и м е р 2 . После скачивания шлака заводят новый из плавикового шпата в количестве 2 кг/ти в металл присаживают алкминий в;количестве 1 кг/т, а после вццерж ки в течение 2 мин в печь присажива.ют титансодержащие материалы,П р и м е р 3 . То же, что ив примере 2, только вводят 4,5 кг/т,плавикового шпата и 3 кг/т алюминия,а вццержку проводят в течение 5 мин.Пример 4Тоже,чтоивпримере 2, только плавикового шпата вводят 7 кг/т и алюминия 5 кг/т,а вьдержку делают в течение. 8 минПРимеР 5. Тоже, чтоивпримере 1, только плавикового шпата .вводят 8 кг/т и алюминия 6 кг/т,а вццержку делают в течение 9 мин,Для сравнения проведены плавки этого же металла чо известной технологии.В таблице сведены усредненйые, немещ.е чем по трем плавкам, данныепо предлагаемой и известной технологии выплавки стали марки ЭИ 696 й. З 5 Из таблицы видно, что предлагаемый способ позволит повысить усвоение титана, качество металла и технико-экономические показатели плавки (таблица).40 При выплавке стали, например, ЭИ696 Л за счет говышения ускорениятитана по предлагаемой технологиии замены металлического титана,применяемого для легирования подоб" 45 ных марок стали, на высокопроцентный ферротитан йозволяют получить124 руб. экономии на 1 т выплавляемого металла.Предлагаемый способ выплавкититансодержащих сталей и сплавовможет быть осуществлен при производстве высококачественных сталейи сплавов на заводах качественнойметаллургии.) 068492 Угар титана, Ъ Содержание водорода, В,при применении ТяО 6 Т-о ТОЬ ВТ-О ТоЬ ТвО 29 420,0011 0,0009 0,0009 40 18 42 0,0009 0,0007 0,0009 14 42 0,0009 0,0006 0,0010 220 210 225 42 44 15 45 0,0010 0,0006 0,0010 225 213 230 23 47 0,0010 0,0008 0,0011 235 230 240 42 Известный 56,0 53 59 . 0,0010 0,0009 0,0009 225 225 230 Составитель Л,МагаюмоваТехред О.Неце Редактор Н.Рогулич Коррек тор Л, Па тай Заказ 11399/22 . Тираж, 544 Подписное ВИИИНИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

3433185, 22.03.1982

ЭЛЕКТРОСТАЛЬСКИЙ ФИЛИАЛ МОСКОВСКОГО ИНСТИТУТА СТАЛИ И СПЛАВОВ, ПРЕДПРИЯТИЕ ПЯ А-7845

РИМКЕВИЧ ВИКТОР СТАНИСЛАВОВИЧ, ПЕТРУХИН СЕРГЕЙ НИКОЛАЕВИЧ, КЛЮЕВ МИХАИЛ МАРКОВИЧ, ЖУЧИН ВЛАДИМИР НИКИФОРОВИЧ, КОСЫРЕВ ЛЕВ КОНСТАНТИНОВИЧ, МАТАШЕВСКИЙ НИКОЛАЙ АНАТОЛЬЕВИЧ, БУРМАН ЯКОВ АРОНОВИЧ, ФЕДОТКИН КОНСТАНТИН ЯКОВЛЕВИЧ, КРУЖКОВ ВЛАДИМИР ИВАНОВИЧ

МПК / Метки

МПК: C21C 5/52

Метки: выплавки, сплавов, сталей, титаносодержащих

Опубликовано: 23.01.1984

Код ссылки

<a href="https://patents.su/4-1068492-sposob-vyplavki-titanosoderzhashhikh-stalejj-i-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ выплавки титаносодержащих сталей и сплавов</a>

Предыдущий патент: Фурма

Следующий патент: Способ выплавки средне-и высокоуглеродистых низколегированных сталей

Случайный патент: Способ получения ароматических диоксиальдегидов