Способ прокалки керамических форм, получаемых по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 927411

Авторы: Бывальцев, Матвиевский, Руд, Танкелевич

Текст

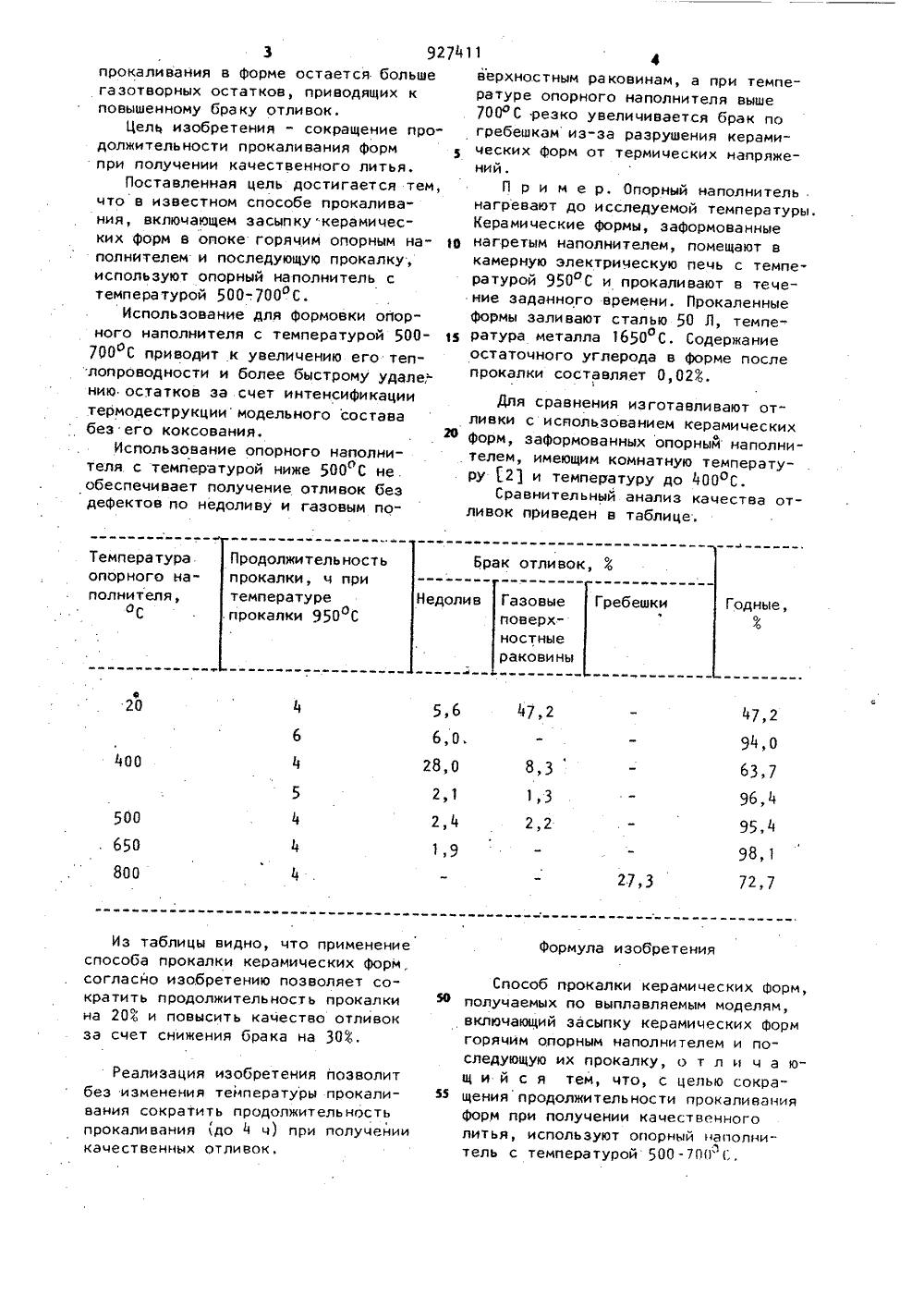

Союз СоветскикСоциапнстичеекинреспубики ОП ИСАНИЕИЗОБРЕТЕ Н ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 927411з(51)М. Кл. В 22 С 9/12 с присоедннеинеат заявки М Гооударсткнай квинтет СССР оо данаи нзабоетеннй н отноытн 11(54) СПОСОБ ПРОКАЛКИ КЕРАМИЧЕСКИХ ФОРМ, ПОЛУЧАЕМЫХ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Изобретение относится к литейному производству и может быть использовано при изготовлении отливок в формах, получаемых по выплавляемым моделям.Известен способ подготовки кера 5 мических литейных форм перед заливкой их металлом, путем засыпки предварительно прокаленных форм опорным наполнителем, нагретым до 600-800 оС 11.тоОднако из-за низкой термостойкости кварцевых форм и при засыпке форм опорным наполнителем, имеющим указанную температуру, с последующей их прокалкой получить в таких формах тонкостенные отливки развесом свыше 2-3 кг нельзя.Известен также способ прокалки керамических форм, по которому керамические формы устанавливают в опоку, засыпают опорным наполнителем и прокаливают при 900-950 ОСГ 21Этот способ требует продолжительного прокаливания керамических форм(4-20 ч) и характерен повышенным расходом энергии и высоким браком отли вокНаиболее близким по техническойсущности является способ прокалкикерамических форм, получаемых по выплавляемым моделям заформованных горячим наполнителем (до 300 С) 131Однако применение такого наполнителя не дает возможность сократитьпродолжительность прокаливания до4 ц из-за высокого брака отливок(более 36). Удалить остатки модельного состава за счет тепла опоро,ного наполнителя, нагретого до 300 С,не удается, ввиду того, что формазамедленно прогревается и в модельном составе протекают процессы коксования, которые особенно интенсивны при медленном нагреве в интервале 400-500 оС. Продукты же коксования удаляются (газифицируются) значительно медленнее, поэтому при тойже температуре и продолжитепьности47,2 47,2 94,0 63,7 96,4 95,4 98,1 20 6,0. 8,3 400 28,0 2,1 2,4 500 650 800 2,2 1,9 72,7 Формула изобретения 3 92 прокаливания в форме остается больше газотворных остатков, приводящих к повышенному браку отливок.Цель изобретения - сокращение продолжительности прокаливания форм при получении качественного литья.Поставленная цель достигается тем, что в известном способе прокаливания, включающем засыпку керамических форм в опоке горячим опорным наполнителем и последующую прокалку, используют опорный наполнитель с температурой 500-.700 ОС.Использование для формовки опорного наполнителя с температурой 500- 700 С приводит к увеличению его теплопроводности и более быстрому удалению остатков за счет интенсификации термодеструкции модельного состава без его коксования.Использование опорного наполнителя с температурой ниже 500"С не. обеспечивает получение отливок без дефектов по недоливу и газовым поИз таблицы видно, что применение способа прокалки керамических форм, согласно изобретению позволяет сократить продолжительность прокалки на 20, и повысить качество отливок за счет снижения брака на 30. Реализация изобретения позволит без изменения температуры прокаливания сократить продолжительность прокаливания до 4 ч) при получении качественных отливок. 7411 фверхностным раковинам, а при температуре опорного наполнителя выше700 дС резко увеличивается брак погребешкам из-за разрушения керамических форм от термических напряжений,П р и м е р, Опорный наполнительнагревают до исследуемой температурыКерамические формы, заформованные 1 в нагретым наполнителем, помещают вкамерную электрическую печь с температурой 950 С и прокаливают в течение заданного времени. ПрокаленныеФормы заливают сталью 50 Л, темпе ратура металла 1650 С. Содержаниеостаточного углерода в форме послепрокалки составляет 0,023.Для сравнения изготавливают отливки с использованием керамических 26форм, заформованных опорным наполнив.телем, имеющим комнатную температуру 1.21 и температуру до 400 оС.Сравнительный анализ качества отливок приведен в таблице. Брак отливок,Газовые Гребешки поверхностные раковины Способ прокалки керамических форм, в получаемых по выплавляемым моделям,включающий засыпку керамических формгорячим опорным наполнителем и последующую их прокалку, о т л и ч а ющ и й с я тем, что, с целью сокращения продолжительности прокаливанияформ при получении качественноголитья, используют опорный наполнитель с температурой 500-7 П) С.9274 Составитель И. КуницкаяТехред И. Надь Корректор А. Гриценко Редактор Н. Шильникова Тираж 853 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раущская наб., д 4/5 Заказ 3075/14 филиал ППП "Патент", г, Ужгород, ул. Проектная,5 Источники информации,принятые во внимание при экспертизе 1. Авторское свидетельство СССР й 502691, кл. В 22 С 9/04, 1974. 2, Литье по выплавляемым моделям. Под ред, Я.И. Шкленника и В,А. Озе рова. Инженерная монография, МИаагиз, 1961, с. 296,3. Руссиян С.В. и Голованов Н.Н.Производство точного литья по выплавляемым моделям. Л "Судпром", 1958,с. 197.

СмотретьЗаявка

2623148, 02.06.1978

ПРЕДПРИЯТИЕ ПЯ М-5481

ТАНКЕЛЕВИЧ БОРИС ШОЛОМОВИЧ, БЫВАЛЬЦЕВ ЭРИК ПЕТРОВИЧ, РУДЬ АЛЕКСАНДР ВАСИЛЬЕВИЧ, МАТВИЕВСКИЙ АЛЕКСАНДР ИВАНОВИЧ

МПК / Метки

МПК: B22C 9/12

Метки: выплавляемым, керамических, моделям, получаемых, прокалки, форм

Опубликовано: 15.05.1982

Код ссылки

<a href="https://patents.su/3-927411-sposob-prokalki-keramicheskikh-form-poluchaemykh-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ прокалки керамических форм, получаемых по выплавляемым моделям</a>

Предыдущий патент: Механизм переноса звена цепи в цепевязальном автомате

Следующий патент: Способ нанесения покрытия на рабочую поверхность изложницы

Случайный патент: Счетчик отрезаемых талонов и т. п.