Способ получения хлор-и фосфорсодержащих комплексных соединений

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1071223

Авторы: Альберто, Гульельмо, Джанфранко

Текст

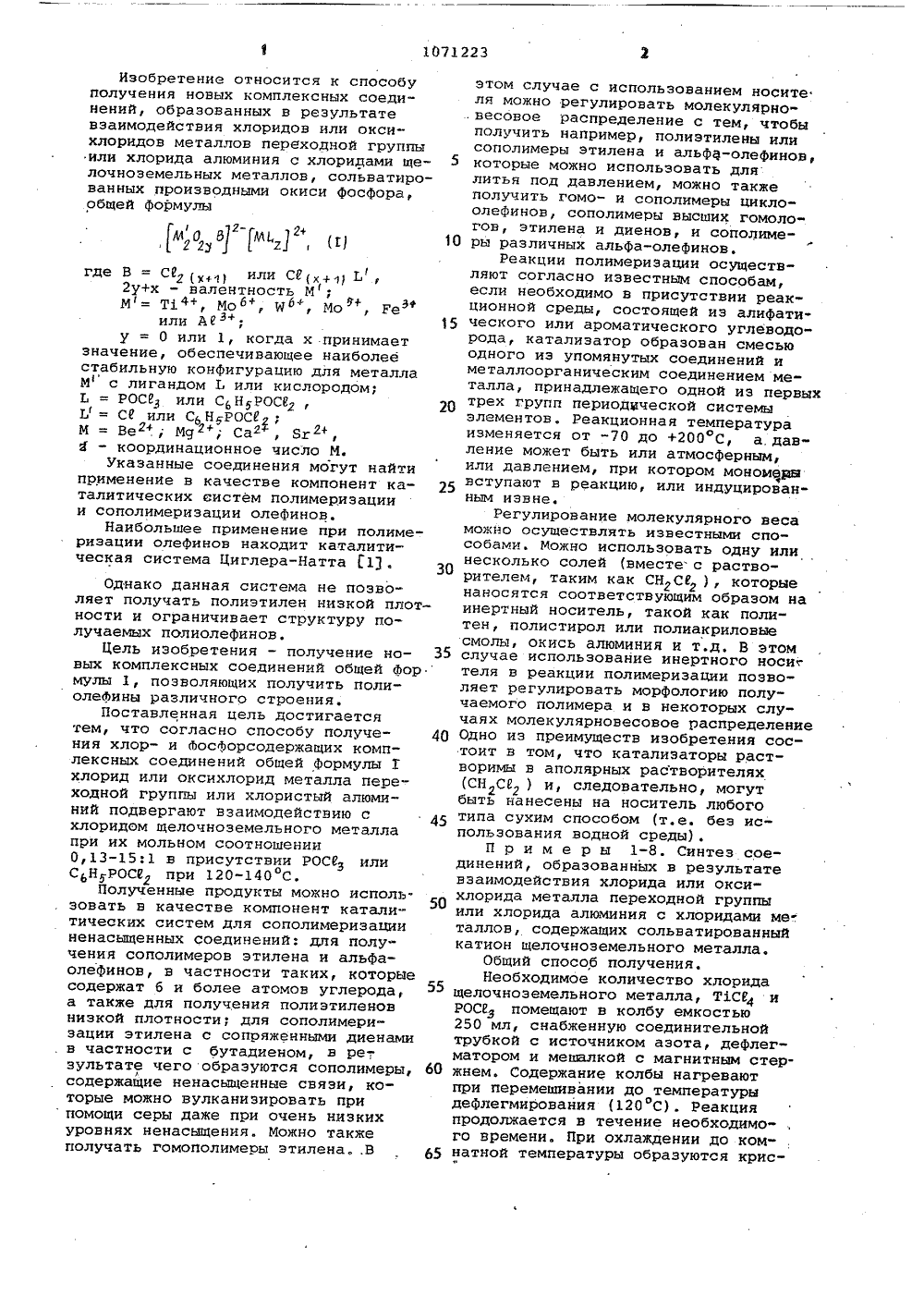

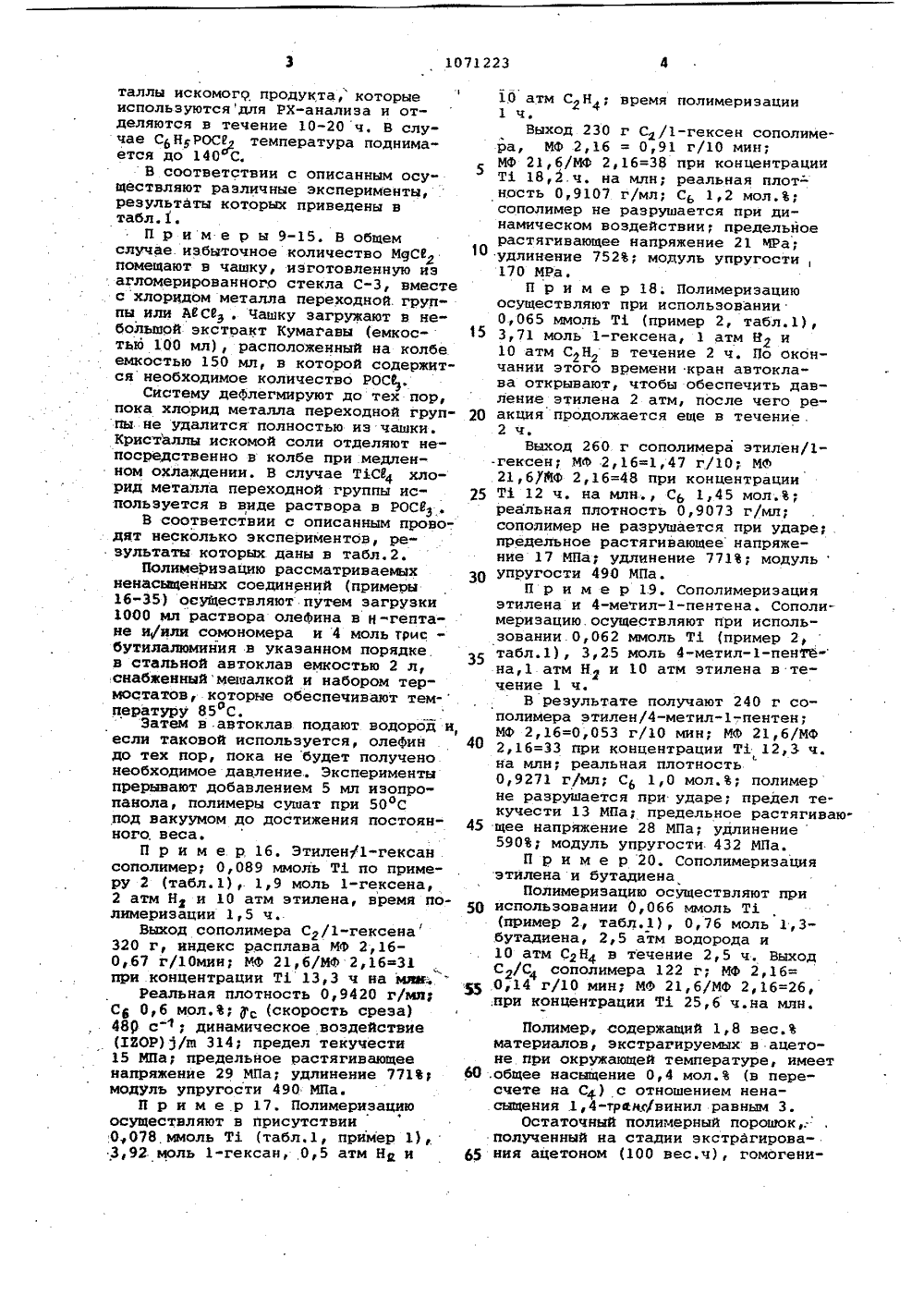

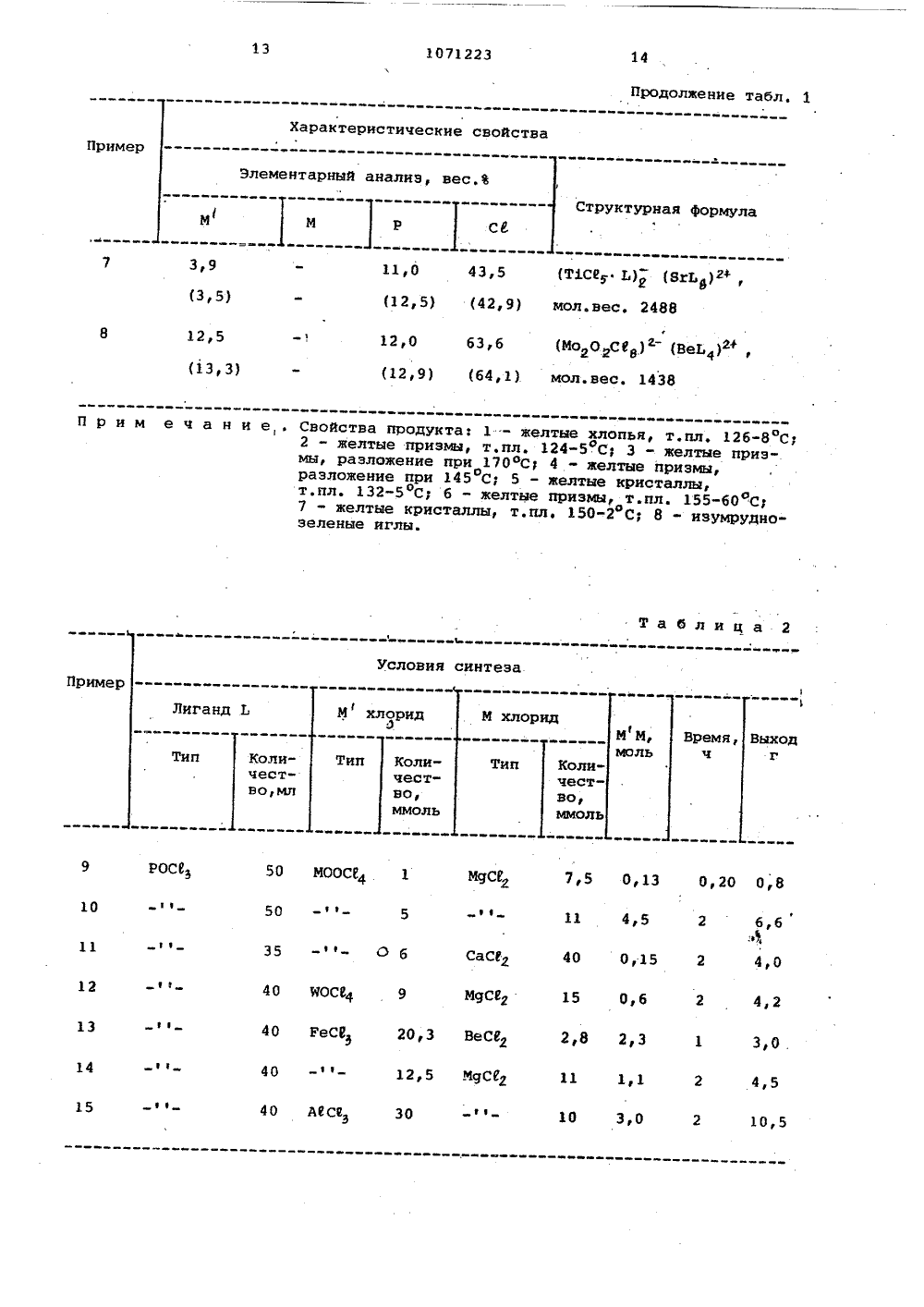

(51) ОСУДАРС О ДЕЛАМ ПАТЙИ В;ВИХРАМВМЫВЮТВНА ПИСАНИАТЕНТУ БРЕТ ельмо Бер а (Италия рогетти Апцн. ХЛОР- И НИХ СОЕДИ ТВЕККЫЙ КОМИТЕТ СССР ОБРЕТЕНИЙ И ОТКРЫТИЙ.(54)(57) СПОСОБ ПОЛУЧЕНИЯФОСФОРСОДЕРЖАЦИХ КОМПЛЕКСНЕНИИ общей формулы(М,О 8 аь 1",где В = СК(+ или СЕ(+ Ь)2 у+х - валентность М;М = Т 3.4+, Мо+ И МО,. Ре +или Му = 0 или 1, когда х принимает значение, обеспечивающее наиболее стЖИ- льную конфигурацию для металла М с лигандом Ь или кислородом;- РОСФЗ или С 6 НЬРОС 1 ) Ь =, С илй СНАБРОСК )М = Ве, Мд 2, Са+, Бг+;Ъ2 - )координационное число М, о т ли ч а ю щ и й с я тем, что хлорид или оксихлорид металла переходной группы или хлористый алюминий подвергают взаимодействию с хлоридом щелочноземельного металла при их мольном соотношении 0,13-15:1 в присутствии РОС 23 или СЬЙРОСЮ при 120-140 С.Однако данная система не позволяет получать полиэтилен низкой плотности и ограничивает структуру получаемых полиолефинов.Цель изобретения - получение новых комплексных соединений общей фор. мулы 1, позволяющих получить полиолефины различного строения.Поставленная цель достигается тем, что согласно способу получения хлор- и фосфорсодержащих комплексных соединений общей формулы 1 хлорид или оксихлорид металла переходной группы или хлористый алюминий подвергают взаимодействию с хлоридом щелочноземельного металла при их мольном соотношении 0,13-15:1 в присутствии РОСОЗ или С НрОСЕ 2 при 120-140 С.Полученные продукты можно испольэовать в качестве компонент каталитических систем для сополимеризации ненасыщенных соединений: для полу" чения сополимеров этилена и альфаолефинов, в частности таких, которые содержат 6 и более атомов углерода, а также для получения полиэтиленов низкой плотности; для сополимеризации этилена с сопряженными диенами в частности с бутадиеном, в Рет зультате чего образуются сополимеры, 6 содержащие ненасыщенные связи, которые можно вулканизировать при помощи серы даже при очень низких уровнях ненасыщения. Можно также получать гомополимеры этиленаВ Изобретение относится к способу получения новых комплексных соеди" нений, образованных в результате взаимодействия хлоридов или оксихлоридов металлов переходной группы или хлорида алюминия с хлоридами щелочноземельных металлов, сольватированных производными окиси фосфора, общей формулы где В = С 02 ) или СР+) Ь,2 у+х - валентность МуТ 14+ Моб+ уб+, М) ф+ р Зфили АРЗ+ру = 0 или 1, когда х принимает значение, обеспечивающее наиболее стабильную конфигурацию для металла М с лигандом Ь или кислородом; Ь = РОС 1 З или СбНРОС 02Ь = СР или СбНб.РОСИг рМ = Вег+, Мг+. Саг 8.2 з" - координационное число М.Указанные соединения могут найти применение в качестве компонент каталитических систем полимеризации и сополимериэации олефинов.Наибольшее применение при полимеризации олефинов находит каталитическая система Циглера-Натта Ц . этом случае с использованием носителя можно регулировать молекулярно. весовое распределение с тем, чтобыполучить например, полиэтилены илисополимеры этилена и альфа-олефинов,5 которые можно использовать длялитья под давлением, можно такжеполучить гомо- и сополимеры циклоолефинов, сополимеры высших гомологов, этилена и диенов, и сополиме"10 ры различных альфа-олефинов.Реакции полимеризации осуществляют согласно известным способам,если необходимо в присутствии реакционной среды, состоящей иэ алифатического или ароматического углеводорода, катализатор образован смесьюодного иэ упомянутых соединений иметаллоорганическим соединением металла, принадлежащего одной из первыхтрех групп периодической системыэлементов. Реакционная температураизменяется от -70 до +200 С, а. давление может быть или атмосферным,или давлением, при котором мономерв25 вступают в реакцию, или индуцированным извне.Регулирование молекулярного весаможно осуществлять известными способами. Можно использовать одну илинесколько солей вместе с раство"рителем, таким как СН 2 СГ 2 ), которыенаносятся соответствующим образом наинертный носитель, такой как политен, полистирол или полиакриловыесмолы, окись алюминия и т.д. В этом35 случае использование инертного носителя в реакции полимеризации позволяет регулировать морфологию получаемого полимера и в некоторых случаях молекулярновесовое распределениеДо Одно из преимуществ изобретения состоит в том, что катализаторы растворимы в аполярных растворителяхСН С 1 ) и, следовательно, могутбыть нанесены на носитель любоготипа сухим способом (т.е. беэ использования водной среды),П р и м е р ы 1-8. Синтез соединений, образованных в результатевзаимодействия хлорида или оксихлорида металла переходной группыили хлорида алюминия с хлоридами металлов, содержащих сольватированныйкатион щелочноземельного металла,Общий способ получения,Необходимое количество хлоридащелочноземельного металла, Т 1 С 04 иРОСЛАЯ помещают в колбу емкостью250 мл, снабженную соединительнойтрубкой с источником азота, дефлегматором и мешалкой с магнитным стер 0 жнем. Содержание колбы нагреваютпри перемешивании до температурыдефлегмирования (120 С). Реакцияпродолжается в течение необходимо"го времени. При охлаждении до ком 5 натной температуры образуются кристаллы искомого продукта, которые используютсядля РХ-анализа и отделяются в течение 10-20 ч. В случае СЬНРОС температура поднима" ется до 140 С.В соответствии с описанным осуществляют различные эксперименты, результаты которых приведены в табл.1.П р и м е р ы 9-15. В общем случае избыточное количество МдС 0 помещают в чашку, изготовленную иэЯ агломерированного стекла С-З, вместе с хлоридом металла переходной. груп" пы или А 6 С 0 . Чашку загружают в небольшой экстракт Кумагавы (емкостью 100 мл), расположенный на колбе емкостью 150 мл, в которой содержится необходимое количество РОС 1 .Систему дефлегмируют до тех пор, пока хлорид металла переходной группы не удалится полностью иэ чашкиКристаллы искомой соли отделяют непосредственно в колбе при медленном охлаждении. В случае ТХС 34 хлорид металла переходной группй используется в виде раствора в РОСОЗ .В соответствии с описанным прово-, дят несколько экспериментов, результаты которых даны в табл.2.Полимериэацию рассматриваемых ненасыщенных соединений (примеры 16-35) осуществляют путем загрузки 1000 мл раствора олефина в н -гептаве и/или сомономера и 4 моль трисбутилалюминия в укаэанном порядке. в стальной автоклав емкостью 2 л, снабженныймешалкой и набором термостатов, которые обеспечивают тем- пературу 85 ОС.Затем в .автоклав подают водород и, если таковой используется, олефин до тех пор, пока не будет получено необходимое давление Эксперименты прерывают добавлением 5 мл изопропанола, полимеры сушат при 50 ОС под вакуумом до достижения постоянного, веса.П р и м е р, 16. Этилен 1-гексан . сополимер; 0,089 ммоль Т 1 по примеру 2 (табл.1),. 1,9 моль 1-гексена, 2 атм Н и 10 атм этилена, время полимеризации 1,5 ч.Выход сополимера С/1-гексена 320 г, индекс расплава МФ 2,16- 067 г/10 мин; МФ 21,6/Мф 2,1631 при концентрации Т 1 13,3 ч на мак.:Реальная плотность 0,9420 г/мау С 6 0,6 мол.; у (скорость среза) 489 с уу динамическое воздействие (12 ОР)З/щ 314; предел текучести 15 МПа; предельное растягивающее напряжение 29 МПау удлинение 771 у модУль упругости 490 МПа.П р и м е р 17Полимеризацию осуществляют в присутствии 0,078 ммоль Т 1 (табл.1, пример 1), 3,92 моль 1-гексан, 0,5 атм Ня и 10 атм СН 4 у время полимеризацин1 ч.Выход 230 г С/1-гексен сополимера, Мф 2,16 = 0,91 г/10 минуМф 21,6/Мф 2,16=38 прн концентрацииТ 1 18,2.ч. на млну реальная плотность 0,9107 г/мл; Сь 1,2 мол,усополимер не разрушается при динамическом воздействии; предельноерастягивающее напряжение 21 ЧРауудлинение 752; модуль упругости170 МРа.П р и м е р 18. Полимеризациюосуществляют при использовании0,065 ммоль Т 1 (пример 2, табл.1),15 3,71 моль 1-гексена, 1 атм Н 2 и10 атм С 2 Н в течение 2 ч. По окончании этого времени кран автоклава открывают, чтобы обеспечить давление этилена 2 атм, после чего ре 20 акция продолжается еще в течение2 ч,Выход 260 г сополимера этилен/1-гексен; МФ 2,16 щ 1,47 г/10; МФ21,67 йф 2,16=48 при концентрации25 ТХ 12 ч. на млн., Сь 1,45 мол.;реальная плотность 0,9073 г/мл;сополимер не разрушается при ударе;.предельное растягивающее напряжение 17 МПау удлинение 771; модульЗ 0 упругости 490 МПа.П р и м е р 1.9. Сополимеризацияэтилена и 4-метил-пентена. Сополимеризацию.осуществляют при использовании.0,062 ммоль Т 1 (пример 2,табл.1), 3,25 моль 4-метил-пенте-на,1 атм Н 2 и 10 атм этилена в течение 1 ч.В результате получают 240 г сополимера этилен/4-метил-,пентен;Мф 2,16=0,053 г/10 мину Мф 21,6/Мф40 2,16=33 при концентрации Т 1 12,3 ч.на млн; реальная плотность0,9271 г/млу С 6 1,0 мол.у полимерне разрушается при ударе; предел текучести 13 МПау предельное растягиваю.45 щее напряжение 28 МПа; удлинение590 у модуль упругости 432 МПа.П р и м е р 20. Сополимеризацияэтилена и бутадиенаПолимеризацию осуществляют при50 использовании 0,066 ммоль Т 1;при концентрации Т 1 25,6 ч.на млн,Полимер., содержащий 1,8 вес.материалов, экстрагируемых в ацетоне при окружающей температуре, имеет 60,общее насыщение 0,4 мол. (в пересчете на С 4,) с отношением ненасыщения 1,4-трону/винил равным 3Остаточный полимерный порошок,полученный на стадии экстрагирова ния ацетоном (100 вес.ч), гомогени 1071223зируется с использованием окиси цин" температур 3ка (5уре. атем добавляют соеди 2 2 ка ( ч), стеариновой кислоты (1 ч.) нение по пример 3 б 1 (О 25-метилен-бис (4-метилтрибутилфе вес ) и пер шиу та л. ( ,125 ги перемешивание продол/.иола) (1 ч.), тетраметилтиоурамилдисульфида (0,5 ч.) и серы (3 ч.)и в лка и5у низируется под давлением до сухости под вакуумо Пцвета вЫпариваютп и 180 Скуумом. орошокр в течение 30 мин, имеет расчетное содержание Т 1, аПосле вулканизации сополимер именно 0,55 вес., 0,082 ммоль Т 1,этилен-бутадиен содержит 30 матери- нанесенного на этот матала кото йт ры не экстрагируется при пользуют в эксперименте, включаюкипении ксилола (гель).П р и м е р 21. Осуществляют со- рода и 10 атм этилена.полимеризацию этилена и бутадиенас использованием 0,07 мМ Т 1 (пример 2, табл.1), 0,15 моль 1,3-бу,6/МФ 21,6=40; теоретическаятадиена, 4 атм Н и 11 атм этилена. 15 плотность 0,29 г/мл; полимер явЧерез 4 ч из автоклава выгружает- ляется текучим материалом со скося 210 г сополимера С/С 4, МФ 2,16= ростью среза 4 с ф, причем 90 час 0,22 г/10 мин; МФ 21,6/МФ 2,16=30 тиц имеет средний размер 100-600 мкмпри концентрации Т 1 16 ч. на млн. при концентрации Т 1 10,6 ч,на млн.олимер, содержащий 2,2 вес. 20 П р и м е р 25. Измельченный вматериала, экстрагируемого в холод- порошок политен (1,2 г со среднимном ацетоне, имеет общее ненасыщение 0 88размером частиц 65-80 )ие , мол. (в пересчете на С 4) дируют в СНС 0 и добавляют соедис отношением ненасыщения 1,4-транс/ нение по прймеру 2 табл.1 (0,158 г,винил равным 3,2. 25 11, 5 вес.) . Суспен зию перемешиКогда остаток экстракта в ацето- вают в течение 30 мин при окружаюне этого сополимера подвергается щей температуре, после чего СН СУ.вулканизации с использованием тех удаляют под вакуумом.же материалов и при тех же условиях, Содержание титана составляет65,что в примере 20, гельсоставляет З 0 0,53 вес. 0,075 ммоль полученн голученногоПтаким образом титана используютр и м е р 22. Гомополимериза- в процессе полимеризации этиленация этилена. с 4 атм водорода и 11 атм этилена,0,051 ммоль Т 1 (пример б, табл.1) Через 3,5 ч получают 370 г политеиспользуют в процессе полимериза- З 5 на, МФ 2,16=0,31 г/10 мин; МФции этилена при 3 атм водорода 21,6/МФ 2,16=30 при концейтрациии 10 атм этилена. Спустя б.ч по- титана 9,8 ч. на млн. Полимер являлучают 96 г политена, МФ 2,б= ется текучим материалом со скорос.-0,036 г/10 мину МФ 21,6/МФ 2,16=53,4 тью среза 5 с у, причем 70 часрри концентрации Т 1 25,4 ч.на млн , . тиц имеет средний размер 100-600 мкмП р и м е р 23. 0,096 ммоль Т 1 40 П р и м е р 26. Смолу по примеру(пример 5, табл.1) используют в 24 (1,80 г) суспендируют в СН СРпроцессе полимеризации этилена при (20 мл), обрабатывают в теченйе2 5Сатм водорода и 10 атм этилена. 30 мин при окружающей температурпустя б ч получают 345 г полиме- и добавляют 0,225 г соединения поурера, МФ 2,16=0,22 г/10 мину МФ 21,6/МФ 45 примеру 2 (табл.1). Перемешивание2,1624 при концентрации Т 113.4 ч, на млн.продолжают еще в течение 30 минпри той же температуре, РаствориП р и м е р 24. Гомополимеризация этилена на носителе, зультате чего получают красно-фиолеПолистироловую смолу (ХАР,фирма Роом энд Хаас, 300 м 2/г) из 50 товый порошок, содержауий асчетное количество титана, О,б весмельчают и просеивают, причем оти ана, 0,68 весбирают фракцию с размером частиц разом титана используют в процессеаким об,38-53 мкм. Эту фракцию повергаюточистке на установке Сокслет приполимеризации этилена при 3 атм во 55 дорода и 10 атм этилена,помощи экстрагирования металлом,сушат в течение не менее 48 ч в Р 2 Ц Спустя б ч получают 430 г полипри постоянном вакууме и, наконец,тена, МФ 2,16=0,45 г/10 мин; МФдегазируют при динамическом ва,6/МФ 2,16=42 при концентрациикууме и выдерживают в атмосфере титана 14 ч.на млн. Полученныйазота. 0 материал является текучим продукЗту смолу (1,09 г) суспендируют том (скорость среза 4 с), причемв СН 2 С 6 (25 мл), добавляют сое 80 продукта имеет средний размердинение по примеру 15 табл.2 частиц 100-600 мкм.(0,0528 г, 5 вес,) и перемешивают П,р и м е р 27. Полимеризацияв течение 30 мин при окружающей 65 циклоолефинов.1071223 40 1 мл раствора по примеру 12 вхлорЪенэоле (0,406 г в 25 мл)(2,75 мг И) добавляют в растворТ 1 Ва (0,25 мл 1 ммоль) в циклопентене (5 мл).,при 0 С при перемешивании,5Спустя 4 ч при перемешиваниипри той же температуре в этанолекоагулируется 1,8 г (выход 47)полициклопентенамера с двойнымисвязями, имеющего в основном транс Оструктуру (81,3 мол,). Остаточноененасыщение состоит из цис -двойныхсвязей (18,7)П р и м е р 28. 0,08 г соединения по примеру 9 добавляют в раствор Т 1 Ва (0,25 мл, 1 .ммоль в цик"лопентаие (5 мл), охлажденный до0 С, при перемешивании. Спустя 2 чов метаноле коагулируется 0,45 г(выход 12,5) полипентенамера сглавным образом цис -ненасычениеч(78). Остаточноененасыщение состоит из транс -двойных связей (12).П р и м е р 29. Сополимер пропилена и бутадиена 2515 смз 1,3-бутадиена, 15 см пропилена, 3 мМ АР (н-гексил)з и0,312 г соединения по примеру 2растворяют в указанном порядке в20 мл толуола, Раствор перемешиваютпри -20 С в течение 16 ч, а затемкоагулируется 0,5 г сополимераС 3/бутадиен, содержание бутадиенав котором составляет 73 мол. (результаты ЯМР (Н: сигналы при 0,8и 1,2 млн.д. для пропилена; 2,0,5,0, 6,35 млн.д, для бутадиена 1растворитель СОСО , эталон ГМЦС).П р и м е р 30. Полимеризация1-децена.Н -1-Децен (10 г) перемешивают.с 0,5 г соединения по примеру 15в метиленхлориде (5 мл) при 50 ОСв течение 4 ч в небольшом стальномреакторе. Реакция прерывается добавлением иэопропанола. Продукт извлекают в метиленхлорид (100 мл) ипромывают несколько раз 0,1 н. водным раствором соляной кислоты, водным раствором НаНСОЗ и, наконец,водой. Этот раствор сушат над СаС 6 50и фильтруют, а СНС 1 и непрореагировавший 1-децен удаляют под. вакуумом 0,1 мм при 100 фС (6 ч).Остаток имеет вес 6,5 г (выход 65) и вязкость 30,5 сСт при . 55100 оС.П р и м е р 31,. Смесь двух различных продуктов на носителе,160 мг соединения по примеру 15 (табл.2) в 50 мл.СН 2 СФ добавляют 60 в смолу, которая исйользовалась для получения катализатора по примеру 24. (фракция 75-150 мкм, 1,75 г) и смесь перемешивают при.окружающей температуре в течение 1 ч. . 65 8182 мг соединения по примеру 7 (табл.1) добавляют в полученную смесь и перемешивание продолжают еще в течение 30 мин при окружающей температуре. Затем СН С 1 удаляют под вакуумом, Продукт, полученный таким обраэом, содержит 0,28 титана, 0,1000 г этого продукта используется в процессе полимеризации,. идентичном процессу по примеру 24. Получают 250 г политена, МФ 2,16=1,0 г/10 мин; Мф 21,6/Мф 2,16=31 при концентрации титана 11,2 ч. на млн., причем 95 час-. тиц имеют средний размер более 200 мкм, расчетная плотность 0,3 г/мл. Продукт является текучим материалом (5 с .").П р и м е р 32, 171 мг продукта по примеру 15 и 225 мг продукта по примеру 1 добавляют в указанном порядке в ту же смолу, что испольэуется в примере 24 (фракция 75-150 мкм, 1,80 г) в метиленхлориде при тех же условиях, что и в примере 31, в результате чего образуется продукт, содержащий 0,60 Ь титана. 0,950. г этого продукта используют в процессе полимеризации, .идентичном процессу примера 24, в результате чего образуется 290 г политена, Мф 2,16=0,017 г/ (10 мин; МФ 21,6/Мф 2,16=68 при концентрации титана 19,7 ч. на млн причем 90 частиц имеет средний размер более 200 мкм, расчетная. плотность 0,33 г/мл, Продукт является текучим материалом (4 с).П р и м е р 33. Продукт по примеру 14 (210 мг) и по примеру 1 (200 мг) добавляют в ту же смолу, что используют в примере 24, (Фракция 75-150 мкм) 2,0 г СН 2 СЮпри тех же условиях, что описаны в примере 31, в результате чего получают материал, содержащий 0,35 титана.0,1100 г этого продукта.используют в процессе полимеризации, идентичном процессу, описанному в примере 9, в результате чего образует- . ся 170 г политена, МФ 2,16=0,07 г/мин. МФ 21,6/Мф 2,16=28 при концентрации титана 22 ч.на млн., причем более 94 частиц имеет средний размер более 200 мкм, расчетная плотность 0,32 г/мл. Продукт является текучим материалом (5 с-" ) .П р и м е р 34. а-МО, (богемиФ). выдерживают при 700 ОС в течение 20 ч, а затем 10 г его обрабатывают тз.сю 4 (60 мл) при 140 с (де 4 цгегмирование) в течение 2 ч. После фильтрации содержание титана в о(;А 0 составляет 1,1.4,35 г Ы-АВ 203 обрабатывают ТЗ.С 84, суспендируют в 15 мп СН 2 СВ и добавляют 1,20 г продук 2Тип Количество,ммоль Количество,ммоль Тип Коли- чество,мл 25 . Т 1 СВ 4 23 С 6 НР(О)СФ 2 35 0,5 15,5 22,7 50 2,4 10 45 ф 21,5 Сасй 10 2,1 14,0 4 та 3 (табл.1) . Суспензию энергично перемешивают в течение 30 мин прн окружающей температуре и затем СНС 1 удаляют под вакуумом. Конечный продукт содержит Х,5 титана.122 мг этого продукта используют в процессе полимеризации этилена при парциальном давлении водорода 11 атй и парциальном давлении этилена 9 атм в 0,5 л гептана при 85 С в течение 2 ч, в результа 4)те чего образуется 78 г политена, МФ 2,16=0,25 г/10 мин; ИФ 21,6/Мф 2,16=800 при концентрации титана 25,5 ч. на млн.М р и м е р 35. Тот же материал а(-АВО (10 г.), что и в примере 34, сушат в течение 24 ч при 7000 С и затем Фторизуют при помощи ИНАР (1,0 г) при 600 С в течение 4 ч. Этот продукт (5 г) с содержанием фтора 1,2 суспенднруют в СНС 4 (50 мл) и энергично перемешивают в течение 90 мин при 140 С, затем промывают и сушат под вакуумом.Врезультате анализа установ.лено, что продукт содержит 1,6 титана и 4,1 хлораЭтот материал (4,35 г) суспендируют с СОСО (10 мл) вместе с продуктом 3 табл.1 (1,2 г) и смесь энергично перемешивают в течение 60 мин при окружающей температуре. Затем СН 2 С удаляют под вакуумом, в результате чего образуется продукт, имеющий следующий состав,у титан 2,6 у магний О,бб; хлор 16,74.410 мг этой системы, Т 1 Ва (8 ммоль), н -гептан (1000 мл) и .1-гексен (25 мл) используют в реакции полимеризации в течение 2 ч про 13 атм водорода и 9 атм этилена,в результате чего при 85 фС образует ся 120 г сополимера этилен/1-гексен, МФ 2,16=020 г/10 мину МФ 216/МФ 2,16=104 при концентрации титана 99 ч. на млн., плотность 0,958,П р и м е р 36. Тот же продукт4-А О , что впримере 34 (10 г), обрабатывают при 7000 С в течение 2 ч, а затем сульфируют концентрированной серной кислотой при 550 С, в результате чего образуется материал с содержанием серы 1,5. Этот материал (5 г) суспендируют в Т 1 СФ 4 (30 мл) и затем перемешивают в.тече ние 1 ч при 140 дС, в результате 15 чего образуется продукт, которнйпосле промывания углеводородом и сушки под вакуумом содержит 1,2 титана и 3,7 хлора. Этот материал (4,50 г) суспендируют в СН 2 СФз 3) (10 мл) вместе с продуктом 2 табл,1,Полученную смесь перемешивают в течение 60 мин при окружающей температуре, после чего СН 2 С удаляют под вакуумом, в результате обращет;25 ся материал следующего состава,утитан 2,0 у магний 0,60; хлор 12,8..430 мг этого материала при 13 атм водорода и 8 атм этилена вместе с раствором 8 мм/л Т 1 Ва и К-гептаном . З 0 дают 210 г политена в течение3 чр МФ 216.ффОу 11 г/10 мину МФ 21,6/ИФ 2,16= 120 при содержании .титана 41 ч. на млн.Предлагаемый способ дает воэможность получать комплексные соединения:общей формулы 1, которые .можно использовать в качестве компонент каталитических систем, позволяющих получать полиолефины раз личного строения. ВеС 12 21 1,1 0,1 5,2 МдСФ106 2,112 1071223 Продолжение табл. 1 аа а ае шеа еааа аее 1 ш а аеусловия синтеза Пример М хлорид Лиганд Ь М хлорид М М моль Время, Элход ч гКоличество,Тип Количество ммоль Тип Тип,5 3 5 НР (О 8 8 1,5 3,РОСФ ВеС одолжение табл.1Юеаве ювемФюаф ю 4 В ю ю Юй В юа ю ю ю ю Фей%ей тические свойств Характе ю юю ВЫ ю Пример еа еаааеее тарный .анализ, вес.еа лема Структур ЮюФЮее юФ 4 аю аеаер Евю е е 71,2 (Т 12 СЕ, )"9) (72,0) мол.вес. 1313 1071223 Продолжение табл. 1 Характеристические свойства Пример Элементарный анализ, вес.% Структурная формула М(13, 3) е ч а н и е,. Свойства продукта: 1 - желтые хлопья, т,пл. 126-8 С 12 - желтые призмы, т.пл. 124-5 С 3 - желтые призмы, разложение при 170 фс 4 - желтые призмы,разложение при 145 С 1 5 - желтые кристаллы,т.пл. 132-5 С( б - желтые призмы, т.пл. 155-60 С(7 - желтые кристаллы, т.пл. 150-2 С; 8 - изумруднозеленые иглы. Прим Таблица 2 условия синтеза Пример М хлорид(д Лиганд Ь М хлорид моль ремя Тип Коли- чество,мл и Росе 50 МООСЕ 1 0,13 0 0,8 мдсе 2 б,бм 11 01071223 16 Продолжение табл.2,Характеристические свойства Структурная формула Пример Элементарный анализ,вес.В М(1 5) П р и м е ч а н и е. Характеристики, продуктов: 9желтовато-коричневые призмы, которые станевятся зелеными при 90-5 ОС, т.дл. 210-14 фС; 10- - зеленые призмы, т.пл. 208-10 фС; 11 - зеленые иглы, т.пл. 105-16 С (становятся коричневыми); 12 - красные кристаллы, т.пл. 230-3 С 13 - серо-желтые; хлопья, разложение при 200 С 14 - серо-желтые хлопья, т.пл. 240-5 С 15 - бесцветные иглы. Редактор В.Петраш ТехредТ.фанта Корректор С.Шекмар Заказ 11724/56Тираж .381 Подписное ВНИИПИ Государственного комитета СССР по делам.изобретений и открытий 113035, Москва, Ж, Раушская наб д. 4/5

СмотретьЗаявка

2874602, 07.01.1980

Аник С. п. А. и Снампрогетти С. п. А

АЛЬБЕРТО ГРЕКО, ГУЛЬЕЛЬМО БЕРТОЛИНИ, ДЖАНФРАНКО ПАЗЬЕНЦА

МПК / Метки

МПК: C07F 7/28

Метки: комплексных, соединений, фосфорсодержащих, хлор-и

Опубликовано: 30.01.1984

Код ссылки

<a href="https://patents.su/9-1071223-sposob-polucheniya-khlor-i-fosforsoderzhashhikh-kompleksnykh-soedinenijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения хлор-и фосфорсодержащих комплексных соединений</a>

Предыдущий патент: Способ получения замещенных -метиленовых производных тиенамицина

Следующий патент: Способ получения связующего для катодно-осаждаемых покрытий

Случайный патент: Способ изготовления основы информационного диска