Способ предварительной дистилляции масляных мисцелл

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 897840

Авторы: Белохвостиков, Золочевский, Константинов, Любченков, Рябченко, Сухина, Чубинидзе

Текст

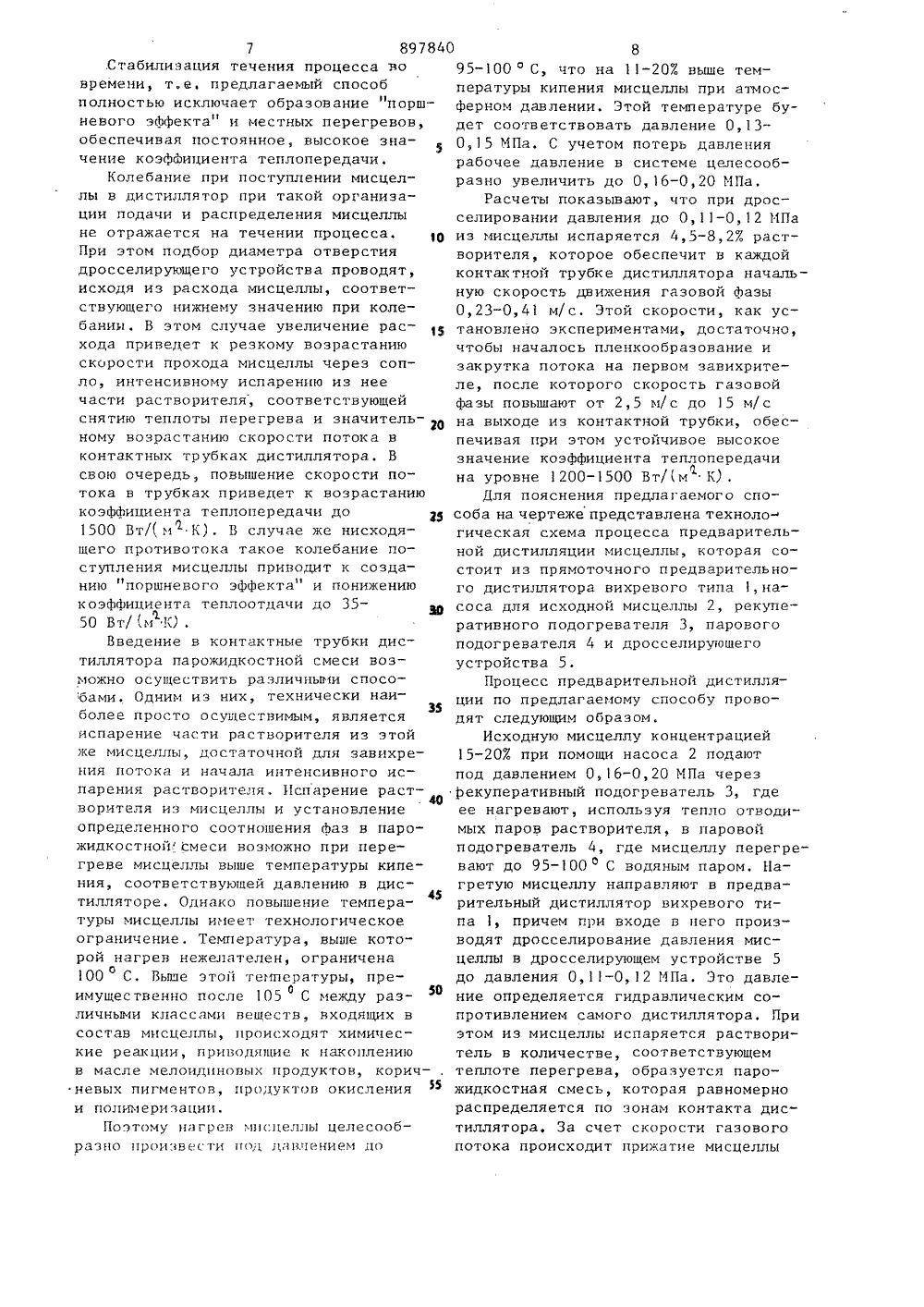

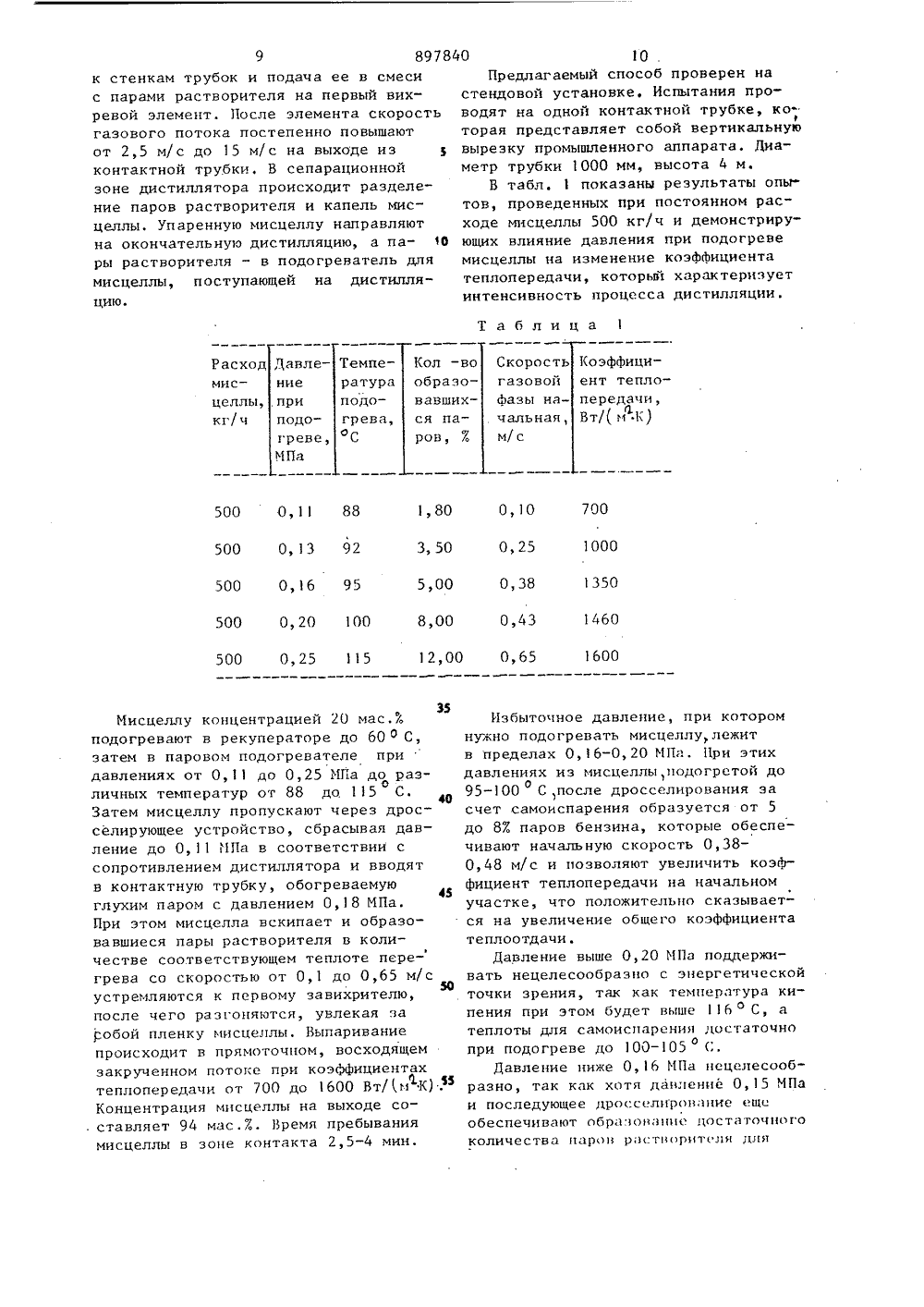

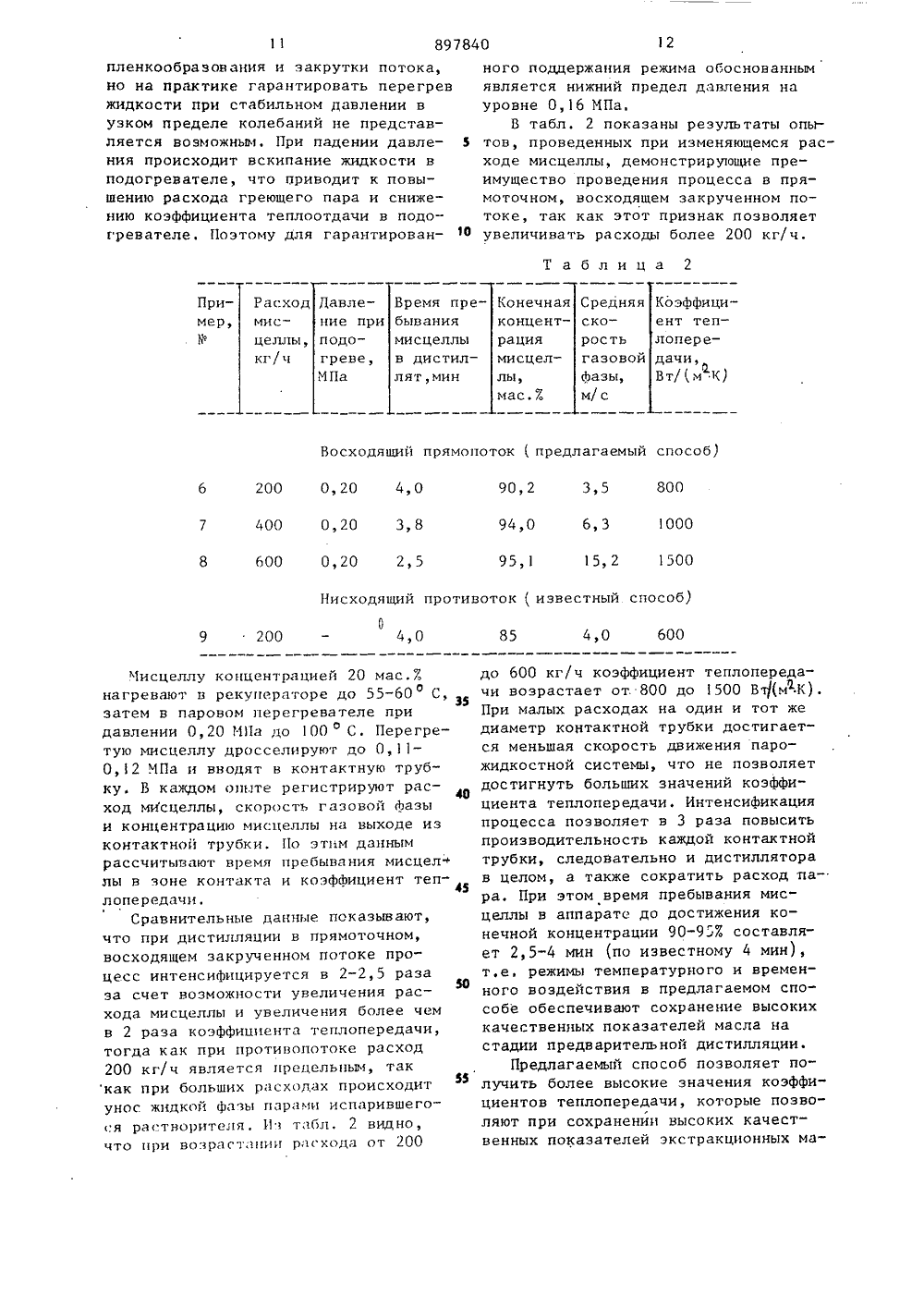

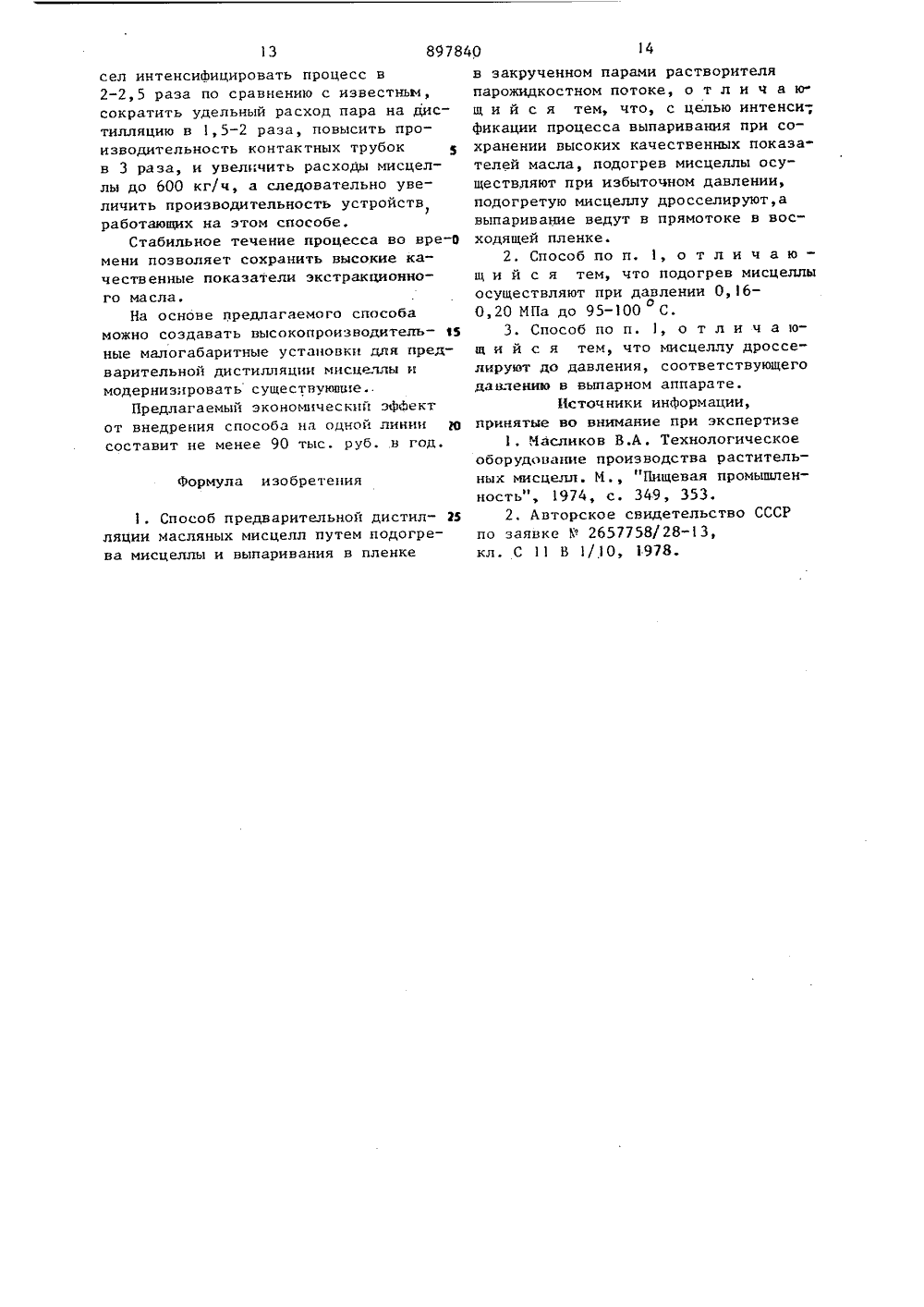

Союз СоветскнхСоцнапнстнческнхРеспублик ОП ИСАНИ ЕИЗОБРЕТЕЙ ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(23) Приоритет па делам изобретений и аткрыткйОпубликовано 15,01.82, Бюллетень ЭЙ 2 Дата опубликования описания 1 7 . 01 . 82(72) Авторы изобретения ЭСО;еЮЗМЯ и В.И, Белохвостиков М 1 ЕНтвцавказскии МВоюнг на фф-Ерай.ф исследовательского института жиров и Кр снодаскийполитехнический институтс ЬЛЮЕтЮД(54) СПОСОБ ПРЕДВАРИТЕЛЬНОт ДИСТИЛЛЯЦИИ 11 АСЛЯЕ 1 ЫХ П 1 СЦЕЛЛИзобретение относится к способам дистилляции экстракционных масляных мисцелл и может быть использовано в масло-жировой промышленности.Известен способ предварительной ристилляции, используемый в экстракционных линиях ДС - 70, ДС - 130, НД -1250 11.Способ основан на принципе дистилляции в поднимающейся пленке на обо 10 греваемой поверхности, который соответствует обычному процессу выпаривания в Ьорме кипения в пузырьковом, режиме. Он состоит в том, что фильтрованную мисцеллу подогревают теплом15 отходящих паров растворителя до 60- 65 о С. Затем мисцеллу подают на предварительную дистилляцию, где ее накапливают до определенного объема (1/3-1/4 высоты аппарата) для обеспе 20 чения устойчивой работы и нагревают глухим паром. Во время кипения мисцеллы образуется большое количество пузырьков паров растворителя, которые, поднимаясь с большой скоростью вверх увлекают за собой мисцеллу в виде тонкой пленки. При подъеме пленки мисцеллы по обогреваемой поверх - ности происходят ее кипение и дальнейшее выпаривание растворителя с доведением концентрации мисцеллы до 80-85% по маслу. Пары растворителя сепарируются от захваченных ими капель мисцеллы, а мисцеллу подают на окончательную дистилляцию. Процесс предварительной дистилляции протекает в течение 6-10 мин, а коэффициент теплопередачи составляет 200-400 Вт/ /м К).Описанный способ имеет ряд сущест" венных недостатков.Недостаточно высокий коэЬициент теплоотдачи 200-400 Вт/(м 1). По требованиям, предъявляемым к перспективным дистилляцнонным установкам, он должен составлять 465 Вт/1,мК ).Нерациональное использование рабочей зоны испарения, В связи с одно897840 дукта. 3кратным прохождением мисцеллы по трубкам эффективность работы аппарата зависит от уровня мисцеллы в нем, обычно это 1/3-1/4 рабочей поверхности дистиллятора, Накопление мисцеллыв таком объеме обусловлено необходимостью нагрева мисцеллы до температуры кипения и образования паров растворителя в количестве, достаточном для пленкообразования, когда пары растворителя увлекают за собой выпариваемую мисцеллу и она поднимается по внутренней поверхности трубок в Виде тонкой пленки.Возможность образования "поршнево вго эффекта и местных перегревов мисцеллы при нарушении технологического режима - изменении расхода мисцеллы или увеличении давления греющего пара при постоянном расходе. Так при увеличении расхода мисцеллы образуется большое количество паров растворителя, которое создает поршневой эффект", т.е. выбрасывает мисцеллу в сепарационную зону и оголяет греющую поверхность, при этом резко снижается коэффициент теплоотдачи до 35-50 Бт/ /(м К), производительность и возрастает удельный расход пара. 11 естный перегрев стенок и прилегающей к ним тонкой пленки мисцеллы приводитобразованию нагара; окислительным процессам в масле, образованию полимерных соединений, следовательно, к снижению достоинств масла как пищевого про 33 Ограниченная возможность дальнейшей интенсификации процесса. Осевоетечение пленки жидкости не дает возможности увеличивать скорость паровой40Фазы, которая определяет эффективностьиспарения растворителя. увеличениескорости паровой Фазы будет способствовать интенсивному уносу жидкости изахлебыванию колонны. А так как наибольшая скорость газового потока имеется по оси трубок и уменьшается ккраям, где происходит процесс теплоотдачи, то добиться значительной интенсификации процесса за счет увеличения скорости не представляется возможным,Дпительное высокотемпературное(до 110 ц С) воздействие на мисцеллу,вызванное контактом тонкой пленкимисцеллы с греющими поверхностямив течение всего процесса дистилляции(6-10 мин). фНаиболее близким к предлагаемомупо технической сущности и достигаемому результату является способ предварительной дистилляции масляных мисцелл путем подогрева мисцеллы и выпаривания в пленке в закрученном парами растворителя парожидкостном потоке 1,2.Способ состоит в том, что мисцеллу нагревают до 65-70 С и подаютна предварительную дистилляцию, гдепроводят равномерное распределениеее по зонам контакта в виде пленки.Пленка мисцеллы стекает по обогреваемой поверхности. Встречный потокиспарившихся паров растворителя, закрученный специальными вихревыми элементами, меняет осевое направлениедвижения на вращательное и за счетсил трения вовлекает во вращение стекающую сверху вниз пленку мисцеллы,турбулизируя ее.Описанный способ значительно интенсифицирует тепло- и массообмен засчет ускорения потока при его закрутке, смещения осевой и полной скорости газовой Фазы к поверхности пленкии усиления процесса переноса внутрипотока за счет дополнительного упорядоченного вихреобразования в полецентробежных сил,Закрученный способ движения Фазприводит к появлению значительныхцентробежных сил и сепарации смесимисцелла-пары растворителя, с отводом паров в центральную часть зоныконтакта,Благодаря интенсивной турбулизации пленки и сепарации смеси мисцелла-пары растворителя, эффективностьмасообмена возрастает в 2-2,5 раза,а коэффициент теплопередачи при стабильном течении процесса достигает600-750 Вт/( м К),Однако противоточный способ взаимодействия фаз в закрученном потокена стадии предварительной дистилляции обладает существенными недостатками,Нестабильное течение процесса вовремени, выражающееся в резком снижении коэффициента теплоотдачи до35-50 Вт/(м К при нарушении технологического режима - изменении расхода мисцеллы или увеличении давлениягреющего пара при постоянном расходе,Колебания подачи мисцеллы на дистилляцию присущи экстракционному способу получения масла и составляют не5 89784менее 20 Е от всего цикла работы. Онипроисходят за счет изменения прокачки мисцеллы, регенерации Фильтровдля мисцеллы, изменения характеристики количества экстрагируемого материа-ла и т.д.При уменьшении подачи мисцеллыснижается скорость газовой фазы,уменьшается закрутка пленки мисцеллы, снижается коэффициент теплоотдачи. При резком уменьшении количества мисцеллы, поступающей на дистилляцию, происходит перегрев стенок труб,большее испарение растворителя изпленки, повышение концентрации мисцеллы до 95 в 9 (по маслу), повыше -ние температуры мисцеллы и образова -ние нагара, особенно в нижней частиаппарата. Это снижает качественныепоказатели экстракционного масла, р 0При увеличении подачи мисцеллыпроисходит интенсивное испарение растворителя, поскольку мисцелла контактирует с перегретой поверхностьютруб. Это приводит к резкому возраста 25нию скорости газовой Фазы, изменяетсясоотношение потоков, происходит выброс мисцеллы с парами растворителяв сепарационную камеру дистиллятораи обмасливание растворителя после кон З 0денсации паров. Нарушение режима вэтом случае усугубляется тем, что по -дача свежей мисцеллы производится вверхнюю часть аппарата навстречуустремленному вверх потоку газа иувлеченной им мисцеллы. Это приводитк выбросу в сепарационную зону всеймисцеллы и значительному попаданиюв систему конденсации паров растворителя. 40Создание ".поршневого эффекта" сни -жает коэффициент теплоотдачи до50 Вт/(м К), приводит к непроизводительным затратам пара.Аналогичные явления могут наступать при изменении давления глухогопара. Кроме описанных явлений, снижение давления (следовательно и температуры) пара приводит к недостаточному для создания закрученного потокаиспарению растворителя и "провалумисцеллы. В этом случае на окончательную дистилляцию поступает мисцеллапониженной концентрации, что можетприводить к получению масла нестанЯдартного по температуре вспьппки.Ограниченная возможность дальнейшей интенсификации процесса из-заограничения скорости газовой фазы,0 6которая не должна превышать 5-6 м/с. Увеличение скорости газовой фазы более 5-6 м/с при противоточном движеФ нии Фаз приводит к торможению движения жидкой Фазы вплоть до обратного ее течения (вверх), "захлебыванию" аппарата, оголению стенок и местному перегреву.В связи с тем, что в технологии получения растительных масел намечен переход на прямую экстракцию, при которой объем мисцеллы, поступающей на дистилляцию, возрастает до 100 м /ч необходима дальнейшая разработка новых методов дистилляции, позволяющих интенсифицировать процесс при сохранении качества экстракционного масла,Цель изобретения - интенсификация процесса выпаривания нри сохранении высоких качественных показателей масла.Цель достигается тем, что в способе предварительной дистилляции масляных мисцелл путем подогрева мисцеллы и выпаривания в пленке в закрученном парами растворителя парожидкостном потоке подогрев мисцеллы осуществляют при избыточном давлении, подогретую мисцеллу дросселируют, а вылариваиие ведут в прямотоке в восходящей пленке,Подогрев мисцеллы целесообразноосуществлять при давлении 0,16- 0,20 МПа до 95 - 100 О С.Мисцеллу дросселируют преимущественно до давления, соответствующегодавлению в выпарном аппарате,Подогрев мисцеллы до 95-100 С приОизбыточном давлении с последующим еедросселированием и проведение процесса дистилляции в прямоточном восходящем закрученном парами растворителя парожидкостном потоке позволяетинтенсифицировать процесс за счетвозможности увеличения скорости движения паровой Фазы, которая может достигать 10 - 15 и/с, Фак известно, увеличение скорости движения паровой фазы связано с увеличением поверхности соприкосновения фаз, которая характеризуется определенным значением коэффициента массонередачи. При скоростях паровой фазы 10-15 м/с коэффициенты теплопсредачи возрастут до1200-1500 Вт/ м 1), что в 2-2,5 раза больше, чем в известной и в 3-4 разабольше по сравнению с осевым прямоточным движением фаз.895-100 С, что на 11-203 выше температуры кипения мисцеллы при атмосферном давлении. Этой температуре будет соответствовать давление 0,130,15 МПа. С учетом потерь давлениярабочее давление в системе целесообразно увеличить до 0,16-0,20 МПа.Расчеты показывают, что при дросселировании давления до 0,11-0,12 МПаиз мисцеллы испаряется 4,5-8,2 Ж растворителя, которое обеспечит в каждойконтактной трубке дистиллятора начальную скорость движения газовой фазы0,23-0,41 м/ с. Этой скорости, как установлено экспериментами, достаточно,чтобы началось пленкообразование изакрутка потока на первом завихрителе, после которого скорость газовойфазы повышают от 2,5 и/с до 15 м/сна выходе из контактной трубки, обеспечивая при этом устойчивое высокоезначение коэффициента теплопередачина уровне 1200 в 15 Вт/1 м К),Для пояснения предлагаемого способа на чертеже представлена технологическая схема процесса предварительной дистилляции мисцеллы, которая состоит из прямоточного предварительного дистиллятора вихревого типа 1,насоса для исходной мисцеллы 2, рекуперативного подогревателя 3, паровогоподогревателя 4 и дросселирующегоустройства 5.Процесс предварительной дистилляции по предлагаемому способу проводят следующим образом.Исходную мисцеллу концентрацией15-20% при помощи насоса 2 подаютпод давлением 0,16-0,20 МПа через1 екуперативный подогреватель 3, гдеее нагревают, используя тепло отводимых паров растворителя, в паровойподогреватель 4, где мисцеллу перегревают до 95-100 С водяным паром. Нагретую мисцеллу направляют в предварительный дистиллятор вихревого типа 1, причем при входе в него производят дросселирование давления мисцеллы в дросселирующем устройстве 5до давления 0,1 - 0,12 МПа. Это давление определяется гидравлическим сопротивлением самого дистиллятора. Приэтом из мисцеллы испаряется растворитель в количестве, соответствующемтеплоте перегрева, образуется парожидкостная смесь, которая равномернораспределяется по зонам контакта дистиллятора, За счет скорости газовогопотока происходит прижатие мисцеллы невого эффекта" и местных перегревов,обеспечивая постоянное, высокое значение коэф 1 ициента теплопередачи.Колебание при поступлении мисцеллы в дистиллятор при такой организации подачи и распределения мисцеллы не отражается на течении процесса. При этом подбор диаметра отверстия дросселирующего устройства проводят, исходя из расхода мисцеллы, соответствующего нижнему значению при колебании. В этом случае увеличение расхода приведет к резкому возрастанию скорости прохода мисцеллы через сопло, интенсивному испарению из нее части растворителя, соответствующей 1 О снятию теплоты перегрева и значительному возрастанию скорости потока в контактных трубках дистиллятора, В свою очередь, повышение скорости потока в трубках приведет к возрастанию коэффициента теплопередачи до 1500 Вт/( и К) . В случае же нисходя - щего противотока такое колебание поступления мисцеллы приводит к созданию "поршневого эффекта" и понижению коэффициента теплоотдачи до 35- 50 Вт/(м Я .1,Введение в контактные трубки дистиллятора парожидкостной смеси возможно осуществить различными способами. Одним из них, технически наиболее просто осуществимым, является испарение части растворителя из этой ке мисцеллы, достаточной для завихрения потока и начала интенсивного ис -парения растворителя, Испарение раст -. 46 ворителя из мисцеллы и установлениеопределенного соотношения фаз в парожидкостной смеси возможно при перегреве мисцеллы выше температуры кипения, соответствующей давлению в дистилляторе, Однако повышение температуры мисцеллы имеет технологическое ограничение. Температура, выше которой нагрев нежелателен, ограничена 100 С, Выше этой температуры, преоимущественно после 105 С между разОличными классами веществ, входящих в состав мисцеллы, происходят химические реакции, приводящие к накоплению 4 50 в масле мелоидпновых продуктов, коричневых пигментов, продуктов окисления и полимеризации. Поэтому нагрев мпспеллы целесообразно произв ее ти под цауенем до 7 897840.Стабилизация течения процесса вовремени, т,е, предлагаемый способполностью исключает образование "поршТаблица 1 Давле- Темпе- Кол -во оэффицинт теплоСкорост газовой фазы на Расходмисцеллы,кг/ч ратурд образоние подо- грева вавшихся паров, 7. приподогреве,ИПа ередачи,т/( и Е) чальнаям/с 1,80 О,1 700 100 00 5 500 О, 13 92 500 0,16 95 500 0,20 100 500 0,25 115 35,00 160 00 0,65 35 Мисцеллу концентрацией 20 мас,/ подогревают в рекуператоре до 60 О С, затем в паровом подогревателе при давлениях от 0,11 до 0,25 МПа до различных температур от 88 до 115 С. Затем мисцеллу пропускают через дросселирующее устройство, сбрасывая давление до 0,11 1 Па в соответствии с сопротивлением дистиллятора и вводят в контактную трубку, обогреваемую глухим паром с давлением 0,18 МПа. При этом мисцелла вскипает и образовавшиеся пары растворителя в колиФ честве соответствующем теплоте перегрева со скоростью от 0,1 до 0,65 м/с устремляются к первому завихрителю, после чего разгоняются, увлекая зд робой пленку мисцеллы. Выпаривание происходит в прямоточном, восходящем закрученном потоке при коэФфициентах теплопередачи от 700 до 1600 Вт/(,и К)1 Концентрация мисцеллы на выходе составляет 94 мдс.Е, Бремя пребывания мисцеллы в зоне контакта 2,5-4 мин. Избыточное давление, при котором нужно подогревать мисцеллу,лежит в пределах 0,16 - 0,20 ИПд. При этих давлениях из мисцеллы,нодогретойг до 95-100 С,после дросселирования заосчет самоиспарения образуется от 5 до 87. паров бензина, которые обеспечивают начальную скорость 0,38- 0,48 м/с и позволяют увеличить коэффициент теплопередачи на начальном участке, что положительно сказывается на увеличение общего коэффициента 45 теплоотдачи.Давление выше 0,20 МПд поддерживать нецелесообразно с энергетической точки зрения, так как температура кипения при этом будет выше 116 о С, а теплоты для самоиспарения достаточно при подогреве до 100-105 С.Давление ниже 0,16 ИПа нецелесообразно, так кдк хотя давление 0,15 МПа и последующее дросселирондние еще обеспечивают обрдзонаггг достаточного количества паров раг.тноритгля для 9 897840 1 Ок стенкам трубок и подача ее в смеси Предлагаемый способ проверен на с парами растворителя на первый вих- стендовой установке. Испытания проревой элемент. После элемента скорость водят на одной контактной трубке, когазового потока постепенно повышают торая представляет собой вертикальную от 2,5 м/ с до 15 м/ с на выходе из 5 вырезку промышленного аппарата. Диаконтактной трубки. В сепарационной метр трубки 1000 мм, высота 4 м.зоне дистиллятора происходит разделе- В табл, 1 показаны результаты опыние паров растворителя и капель мис- тов, проведенных при постоянном расцеллы. Упаренную мисцеллу направляют ходе мисцеллы 500 кг/ч и демонстрируна окончательную дистилляцию, а па О ющих влияние давления при подогреве ры растворителя - в подогреватель для мисцеллы на изменение коэффициента мисцеллы, поступающей на дистилля- теплопередачи, которьпг характеризует цию. интенсивность процесса дистилляции.12 897840 пленкообразования и закрутки потока,но на практике гарантировать перегревжидкости при стабильном давлении вузком пределе колебаний не представляется возможным. При падении давления происходит вскипание жидкости вподогревателе, что приводит к повышению расхода греющего пара и снижению коэффициента теплоотдачи в подогревателе. Поэтому для гарантирован О Т аблица 2 При- Расход ЛавлеВремя пребывания ие приодореве,мер,Р концентрациямисцеллы,мас.Е сконт тепцеллы,кг/ч опереачи,т/м К мисцеллыв дистиллят,мин рость газовойЛазы,ходящий прямопоток предлагаемый способ 0 О 20 4,0,2 3,5 800 94 400 6,3 100 150 20 2,5 звестный способ) Нисход противоток 00 до 600 кг/ч коэффициент теплопередачи возрастает от. 800 до 1500 Вт/(мК).При малых расходах на один и тот же диаметр контактной трубки достигается меньшая скорость движения парожидкостной системы, что не позволяет 40достигнуть больших значений коэффициента теплопередачи, Интенсификация процесса позволяет в 3 раза повысить производительность каждой контактной трубки, следовательно и дистиллятора в целом, а также сократить расход пара, При этом время пребывания мисцеллы в аппарате до достижения конечной концентрации 90-952 составляет 2,5-4 мин (по известному 4 мин), т.ережимы температурного и временного воздействия в предлагаемом способе обеспечивают сохранение высоких качественных показателей масла на стадии предварительной дистилляции.Предлагаемый способ позволяет получить более высокие значения коэффициентов теплопередачи, которые позволяют при сохранении высоких качественных показателей экстракционных маМисцеллу концентрацией 20 мас.7, нагревают в рекуцердторе до 55-60 С,о затем в паровом перегревателе при давлении 0,20 М 11 а до 100 С. Перегретую мисцеллу дросселируют до 0,11 - 0,12 МПа и вводят в контактную трубку. В каждом опыте регистрируют расход мИсцеллы, скорость газовой Фазы и концентрацию мисцеллы на выходе из контактной трубки, По этим данным рассчитывают время пребывания мисцел" лы в зоне контакта и коэффициент теплопереддчи.Сравнительные данные показывают, что при дистилляции в прямоточном, восходящем закрученном потоке процесс интенсифицируется в 2-2,5 раза за счет возможности увеличения расхода мисцеллы и увеличения более чем в 2 раза коэффициента теплопередачи, тогда как при противопотоке расход 200 кг/ч является предельным, так как при больших рдсходдх происходит унос жидкой фдзы цдрдми испарившегося растворителя. Итдбл, 2 видно, что цри возрдстдции расхода от 200 ного поддержания режима обоснованным является нижний предел давления на уровне 0,16 МПа.В табл. 2 показаны результаты опытов, проведенных при изменяющемся расходе мисцеллы, демонстрирующие преимущество проведения процесса в прямоточном, восходящем закрученном потоке, так как этот признак позволяет увеличивать расходы более 200 кг/ч. Конечная Средняя Коэффицисел интенсифицировать процесс в 2-2,5 раза по сравнению с известньи, сократить удельный расход пара на дистилляцию в 1,5-2 раза, повысить производительность контактных трубок в 3 раза, и увеличить расходы мисцеллы до 600 кг/ч, а следовательно увеличить производительность устройств, работающих на этом способе.Стабильное течение процесса во вре-О мени позволяет сохранить высокие качественные показатели экстракционного масла.На основе предлагаемого способа можно создавать высокопроизводитель- И ные малогабаритные установки для предварительной дистилляции мисцчлы н модернизировать существукавеПредлагаемый экономический эФ 4 ект от внедрения способа на одной линии ур составит не менее 90 тыс. руб, в год.Формула изобретения1. Способ предварительной дистил ляции масляных мисцелл путем подогрева мисцеллы и выпаривания в пленке в закрученном парами растворителяпарожидкостном потоке, о т л и ч а ю.щ и й с я тем, что, с целью интенси-фикации процесса выпаривания при сохранении высоких качественных показателей масла, подогрев мисцеллы осуществляют при избыточном давлении,подогретую мисцеллу дросселируют,авыпаривание ведут в прямотоке в восходящей пленке.2. Способ по п. 1, о т л и ч а ющ и й с я тем, что подогрев мисцеллыосуществляют при давлении 0,160,20 МПа до 95-100 С.3. Способ по и. 1, о т л и ч а ющ и й с я тем, что мисцеллу дросселируют до давления, соответствующегодавлению в выпарном аппарате.Источники инФормации,принятые во внимание при экспертизе1, Часлнков В.А, Технологическоеоборудование производства растительных мисцелл. И ., "Пищевая промышленность", 1974, с. 349, 353.2. Авторское свидетельство СССРпо заявке Р 2657758/28-13,кл. С 11 В 1/10, 1978.

СмотретьЗаявка

2899329, 19.03.1980

СЕВЕРО-КАВКАЗСКИЙ ФИЛИАЛ ВСЕСОЮЗНОГО НАУЧНО ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ЖИРОВ, КРАСНОДАРСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЗОЛОЧЕВСКИЙ ВИТАЛИЙ ТРОФИМОВИЧ, РЯБЧЕНКО НАТЕЛЛА ПАВЛОВНА, КОНСТАНТИНОВ ЕВГЕНИЙ НИКОЛАЕВИЧ, ЧУБИНИДЗЕ БОРИС НИКОЛАЕВИЧ, СУХИНА МИХАИЛ ИВАНОВИЧ, ЛЮБЧЕНКОВ ПАВЕЛ ИВАНОВИЧ, БЕЛОХВОСТИКОВ ВЛАДИМИР ИВАНОВИЧ

МПК / Метки

МПК: C11B 1/10

Метки: дистилляции, масляных, мисцелл, предварительной

Опубликовано: 15.01.1982

Код ссылки

<a href="https://patents.su/8-897840-sposob-predvaritelnojj-distillyacii-maslyanykh-miscell.html" target="_blank" rel="follow" title="База патентов СССР">Способ предварительной дистилляции масляных мисцелл</a>

Предыдущий патент: Уплотнительная пластичная смазка

Следующий патент: Способ рафинации масел и жиров

Случайный патент: Способ изготовления формообразующего инструмента