Способ получения этиленовых полимеризатов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

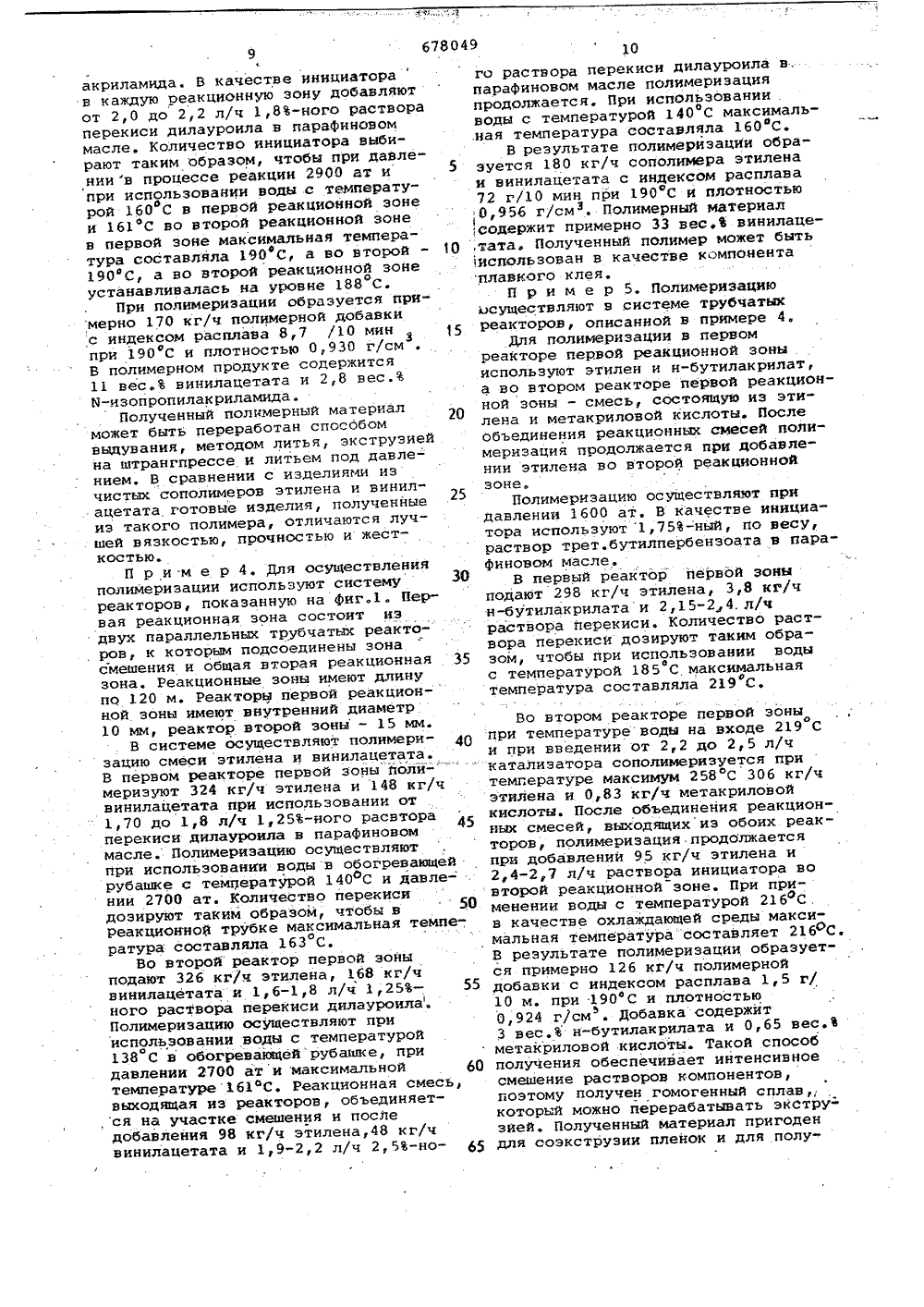

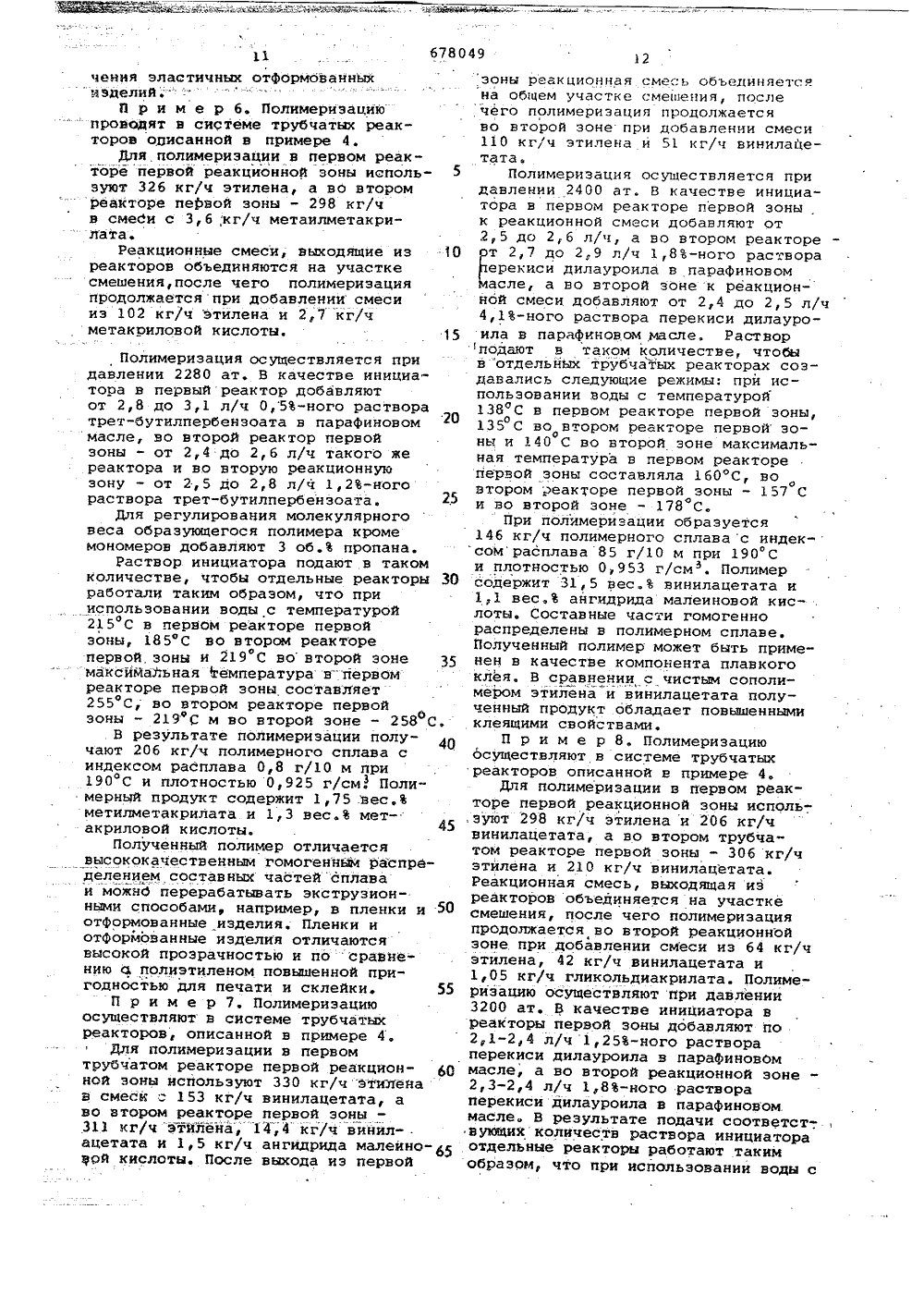

-ву 1998405 0 08 Г 10/0 08 Г 2/02 дарственный комнт СССР делам изобретений и открытийОпубликоввно 050879. Бюлле Двта опубликования описвни иь йо Р 87 Иностран дрнхс РаГюнтер и Райнер 72) Авторы изобретения нхард Нитцше, Манфред РетцшГладнгау, Манфред Гебауер,Вемпнер Харальд Фр Петер Пабс едприятиеВальтер Ульбрихт остранноеайна-Верке 71) Заяви 4) ЛУЧЕНИЯ НОВЫХ ПОЛИМЕРИЗАТОВ тем,что пополученйя тов радикальили сопо=методу выатых реактомногозонной 1(22) Заявлено 19.02.74 (2 с присоединением звяв Изобретение относится к техно-логии получения полимерных материалов, в частности этиленовых полимеризатов, и может быть использовано в химической и нефтехимической промышленности.Известен способ получения этиленовых полимеризатов радикальной поли-меризацией или сополимеризацией этилена по методу высокого давления в трубчатых реакторах 11 . Реактор представляет собой трубу с рубашкой, которая по длине может быть разделена на несколько реакционных эон.Недостатком этого способа является относительно низкие молекулярно- весовые и технологические свойства получаемых продуктов, а также трудность регулирования их свойств.Целью изобретения является полу чение конечных продуктов с улушенными и регулируемыми технологическими свойствами.Эта цель достигаетсяпредложенному способуэтиленовых полимеризаной полимеризациейпимериэацивй этилена-посокого давления в трубчрах, процесс проводят вО 2реакторной система последовательнов две стадии.При этом сначала процесс полимеризации проводят в нескольких параллельно соединенных трубчатыхреакторах первой реакционной зоны,затем реакционную смесь подвергают полимеризацин во второй трубчатой реакционной зоне, причем до йли после второйреакционной зоны полимеризаты из параллельно расположенных трубчатых реакторов смешивают,Сущность изобретения состоит втом, что получение гомодолимеров,сополимеров: и тройных сополимеров,а также полимерных сплавов этиленаосуществляют в многозонной системереакторов при давлении, превышающем500 ат при 100-400 С, в присутствиирадикального инициатора и в некоторых случаях регулятора цепи и/илителогенаПри этом этилен или этилени сополимер,например винилацетат,в отдельности или в смеси с другимиспособным полимеризоваться соединением подвергают сополимеризации впервой реакционной зоне, котораясостоит из нескольких параллельнорасположенных реакторов трубчатоготипа. Реакционную смесь непосредственн после этого подвергают даль"э.,": . 678049 0 3нейшей полимеризации во второй реак-.ционйой"зойейрйчем"до или послевторой реакционной зоны расположенУчасток сйеШения."После второй"реакционной зоны производят сбросдавления в реакционной смеси (в данном случае, при последовательно,подключенном участке смешения)проводят смешение и смесь направляют вотделитель.Целесообразно первую реакционную"зону выполнять из двух или трехпараллельных трубчатых;реакторовДальнейшая полимеризацйя пройсходит во второй реакционной зонелибо в системе трубчатых реакторов,состоящей из нескольких параллельнорасположеных реакторов, к которымпоследовательно подключен участоксмешения, либо в одном трубчатом.реакторе, перед -которым находитсяучасток смешения.В первой реакционной зоне полимеризация преимущественно"проводитсяпри давлении от 1200 до 3500 ати 150-400 фС, а во второй реакционной"зоне - при давлении от 1150 до 3450 аи 200-400 С,Если дальнейшую йолимеризациюво второй зОне проводят в нескольких" " " "параллельно расположенных реакторах,то целесообразно в реакцйонной смеси"кайдого реактора производить сброс" давления в отдельности от 150 до350 ат, обьедийять"их и череэ"учас-ток смешения йаправлять в" разделитель, работающий при высоком давлении. Этот способ особенно пригоденв" случае гомополиМербв, сополимерови тройнйй сополймеров этилбна" ,когдайсхбдйые мбнбйеры,-" концентрацми" йсходныл мономеров и условйя Прове-"дения реакции одинаковы в йараллельно расположенных реакторах обеихзон. Этим способом достаточно выгодновэкономическом отношении могутбйть получены гомойолимеры, сополимеры и тройные сополимеры-этилена,например полиэтилен или сополимерэтйлена и винйлацетата." "При получении полимерных сплавовиз аополимеров и/или трбйных сопо-лимеров этилена и (в некбторвхслучаях) полиэтилена реакционныесмеси объединяют йосле первой"реакционйой зоны й через участок смеше"" нйя иаправляют "во-вторую реакционную 1 ону которая в этом случаеСостоит лишь из одного трубчатогореактора. В некоторых случаях придополйительном введениидругогоспособного йолимеризоваться соеди-нения проводят дальнейшую йолимеризацию.В качестве других способных полимерйзоваться соединений "пригодных" для получений йолимерных сплавов,могут быть йспользовайы соедийения,которые способны"полимериэоватьсяпо Скорости одийаково с ъ"2 иленом,например ангидрид малеиновой кислоты, или соединения, которыеполимеризуются значительно быстрее,чем этилен, В качестве таких соединений могут быть использованы в частности,н-бутилакрилат, винилиденхлорид,метилметакрилат, акрилонитрил,н-бутилметакрилат, И-изопропилакриламид, Я-фенилметакриламид, трет-бутилметакрилат, метакриловая кислота, метакрилат и этилакрилат.При этомконцентрация мономерных соединений в реакционной смеси должна "составлять-непосредственно 15 после добавления от 0,05 до5 мол.% по отьошению к.общЕму коЛИ-,честву мономеров.Кроме"того в качестве других"способных пслимеризоватьсясоединений могут быть"использбванысоединения, обладающие более, чем функциональнымнгруппами", например, соединения с сопряженными двойными связями, с СО-группами, находящимися вальфа-положении к двойной связи, и 25 алкильныб соединения. Прдпочтительно. примеийть"гликольдйакрилат,гликольдиметакрилат гексадиен - 1,5, диаллиладипат или аллилакрилат. При " -"сополймеризацвв и при тройной сополи- ЗО меризации этилена концентрация соеди-нения, имеющего больше двух функциоНальнйх групп, составляет в целесооб-," разных"случах от 0,005 до 5 веС.Ъ;в расчете на общее"количество моно- " .35 мерных соединений.Еслипри сополимеризации и трой-,ной сополимеризацйи в качествекомпонеМов используют этйлен ивинилацетат; то предложенный способпозволяет получить полимерные продукты,в которых этилен и винилацетат"содержатся в собтношении от99:1 до 50;50 "вес.ч.Длярегулирования длины цепи дополНительно,могут быть использованы 45 регулятьры, например пропан, бутан,спирта,"кетоны, альдегиды или водород.Особое значение" имеетиспользование водорода.и/или телогенов, позво" 50 ляющее"получить продукты, отличаю -щиеся малым мЬлекулярным весом,которые могут найти применение, например, в форме парафииовых компаундов илй плавких" клеев.55 В качестве инициаторов могутбыть прийенены инициаторы, обычноприменяемые при радикальной сополимериэаций этилена, в концейтрацииот 0,005 до 1 вес.Ъ, напрймер,перекиси, аэосоединения,.в частностиазобисизобутиронитрийили кислород.Инициатор вводят в реактор в,растворе отдельно от мономера илисовместно с-мономером-или мономерами.Кроме начала первой реакционной зоныинициатор можно добавлять в другом5 67 месте вдоль реакторов, особенно в случаях, когда объединения реакционной смеси производят после первой реакционной эоны на участке смешения. Иожет быть использована также смесь, которая вследствие различных температур инициирования составных частей позволяет проводить реакцию полимеризации по всей области реактОра,При использовании предложенного способа благодаря тщательной подготовке значительно сокращаются затраты а обработку реакционного газа при олучении гомополимеров, сополимеров и тройных полимеров в. реакционной системе, состоящей из нескольких параллельно расположенных трубчатых реакторов.Кроме того, полимерные сплавы можно получать без дополнительных затрат на процесс компаунднрования. При этом не имеет значения, в котором реакторе полимеризуются отдельные компоненты полимерного сплава.Предлагаемым способом можно получать компаунды, состоящие иэ компо-. нентов со сравнимым молекулярным весом, а также композиции, состоящие из компонентов, имеющих различные молекулярные веса. Последние легко могут быть получены если, например, в одном реакторе полимеризуют соединение, имеющее больше двух функциональных групп, в то время как в другом или других реакторах используют неспособный сшиваться сополимер, например метилметакрилат или н-бутилакрилат.Предложенный способ позволяет получить компаунды сополимеров этилена и винилацетат с различным содержанием винилацетата. При этом подаваемые в реакционную систему свежие этилен и винилацетат раздельно направляют в отдельные трубчатые реакторы (в экстремальном случае весь этилен направляют,в один трубчатый реактор, а весь винилацетатв другой) . Такие компаунды могут быть использованы, например, в качестве основы для плавкого клея.При .объединении потоков реакционных .газов в различные реакторы после первой реакционной зоны подают свежий этилен или смесь этилейа с другими мономерными соединенийми." Это значительно поввшает степень полимеризации.На фиг.1 и 2 даны системы для осуществления способа.Реакционный гаэ подают таким образом, чтобы с помощью компрессора 1 высокого давления давление этилена поддерживалось на уровне давления в процессе реакции и через регулятор количественного соотношения (на чертеже не показан) этилен распределялся по отдельным трубчатыми реакторам 1-3первой реакцион 80496ной зоны, в которые через вводы4-6 подаются другие способныеполимернзоваться соединения (в данном случае инициатор .Однако мономеры (например,свежий этилен) к отдельным реакторам5 могут быть подведены до компрессоравысокого давления через ввод 7 втом случае, когда предварительноразделен газовый поток, компрессиядо давления, поддерживаемого в10 процессе реакции, производитсяв нескольких линиях компрессоравысокого давления или с помощьюнескольких компрессоров койечногодавления, а мономерная смесь подает"15 ся в отдельные реакторы первой эоны.Образующаяся в отдельных реакторах первой реакционной зоны реакционная смесь объединяется и тщательноперемешивается на участкесМешения8 реактора. На этом участке СмЕшения, а также вдоль второй реакционной эоны можно добавлять другой мономер или смесь мономеров, например,через ввод 10.Непосредственно после участка сме- .шения 9 смесь попадает во вторую реакционную зону 11. Эта зона служит дляповышения степени полимериэации,для ее завершения. Кроме того; здесьможет присутствовать мономер, который не должен попадать в остаточныйгаз,Реакцию в отдельных реакторахпервой зоны можно осуществлятьтаким образом, чтобы в отдельныхреакторах 1-3 полимериэация не завершалась, а в зоне 11 при образовании смешанного полимеракомпоненты,которые добавляют в отдельные реакторы, вступали в полимеризацию с этими40 мойомерами,Перед участком смешения можетбыть добавлен мономер или смесь мономеров и продолжена полимеризацияво второй реакционной зоне. Непосред 45 ственно после второй эоны реакционнаясмесь через редукционный клапан 12(для сброса давления примерно до200-350 ат) направляется в сепаратор13 высокого давления. В сеператоре13 полимер, который известным образом выводится через вывод 14 отделяется от остаточного газа, которыйчерез устройство 15 для очисткигаза направляется в компрессор высокого давления,С помощью редукционного трубопровода 16 можно регулировать уровень инертного газа и давление циркулирующего газа.Реакцию полймеризации можно осу 60.ществлять (как показано на фиг.2)таким образом, что различные илиодинаковые мойомеры. подвергаютполимеризации в реакторах 1-3 такимже способом как в устройстве,по 65 казанном на фиг.1, а последуквггю678049 раствора перекиси дилауроила, причем количество инициатора выбираюттаким образом, чтобы при давлении в процессе реакции 2900 ат и при температуре воды 138 С в рубашке первой реакционной зоны и 140 С в рубашке второй реакционной зоны в первой реакционной зоне устанавливалась максимальная температура 173 фС, а во второй реакционной зоне - 172 С.60 В первую реакционную зону второгореактора вводят 312 кг/ч этилена, 38 кг/ч винилацетата и 2,25 кг/ч Н-изопропилакриламида. Во вторую реакционную зону второго реактора 65 подают 346 кг/ч этилена, 42,5 кг/чвинилацетата и 2,6 кг/ч М-изопропил 7полимеризацию осуществляют в расположенных непосредственно за этими реак торами реакторах второй реакционной зоны 11, (в некоторых слуйаях йри добавлейии других мономеров). В реакцйонной смесираздельно понижают давление примерно до 250 ат с помощью 5 клапанов 12 для сброса давления, на участке смещения 9 производят объединенйеи затем реакциоийувСмесь" направляют в сепаратор 13 высокого давления10Система состоиТ из трубчатых реакторов длиной 240 м. Реакторы первой зоны имеют длину 120 м с внутренним диаметром 10 ьи, а реакторы второй зоны - длину 120 м с внутренним диаметром 15 мм. Реакто- "рй "заклюЧены в отдельную для реакционных зон обогреваемую, горячей водой рубашку. Три трубчатых реакора имеют по клапайу для.сбросаавления; с помощью которых реакционная смесь через общий участок - смешения направлялась в сепаратор высокого давления. Реакторы расположены таким способом", что можно вводить в действие зонами после установления направляющего приспособления иучастка смешения длиной 3,50 м и диаметром 32 мм, 2 трубчатый реакторов с первой зоной. Реакционная смесь первой зоны объединяется йа участке смешения и через общую вторую зону и через клапан для сброса давления направляется в сепаратор высокого давления.П р и м е р 1.Для полимернзации 35 . используют систему из трех трубчатых реакторов с первоМ и второй реакционной зонами. В первую зону (3 трубчатых реактора) подают на входе по 316 кг/ч, во вторую зону - 40 по 337 кг/ч этилена и в каждую зону в реактор - от 2,15 до 2,4 л/ч 0,2-ного (по весу) раствора трет-бутилпербензоата в парафиновом масле. РеакцйонныЕ условиях во всех реакторах устанавливаются одинаковыми. Полимеризацию проводят йри давлении 2950 ат и максимальной температуре 251 С в первой реакционной зоне и при 245 фС во второй реакционной. зоне. Обогревающая рубашка реактора омывается водой с" тййпературой 202 С в первой реакцйонной зоне и 200 фС во второй реакционной зоне."Для регулирования длины цепи образующегося полиэтилена к этилену добавляют 4,9 об. пропана.Каждый час образуется 270 кг поли- этилена с индексом расплава 1,50 г/10 мин при 190 С и плбтностью0,929 г/смз. Полученный полимер пригоден .ддя получения пленок идля переработки Экструзией из расплава.П р и м е р 2, Для полимеризациииспользуют систему из двух трубчатых реакторов.В первом реакторе подают в первую реакционную зону 311 кг/чэтилена и 144 кг/ч винилацетатаа во вторую зону - 343 кг/ч этилена и160 кг/ч вйннлацетата. Во второмреакторе подают в первую зону308 кг/ч этилена и 143 кг/ч винилацетата, а во вторую зону - 335 кг/чэтиленаи 155 кг/ч винилацетата,В качестве инициатора в каждую реакционнуй зону обоих реакторов добавляют от 2,0 до 2,2 л/ч 1,8- ноГо растзора перекиси дилауроила в параФиновом масле, Количество инициатора соразмеряют такимобразом, чтобы при использовании воды с температурой 138 С в первой реакционной зоне и 139 фС во второй зоне в качестве обогревающей и охлаждающей среды в рубашах реактора, при давлении в процессе еакцин 2700 ат, в первой зоне устанавливалась максимальная температура 158 С, а во второй зоне - 155 СПри указанных условиях образуется 210 кг/ч сополимера этилена и винилацетата с индексом расплава 78 г/10 мнн при 190 С и плотностью 0,956 г/см , который содержал 31 вес. винилацетата. Полученный сополимерный продукт может быть использован в качестве компонента плавкого клея.П р и м е р 3. Используют системунз двух трубчатых реакторов с двумя реакционными зонами. В первом реакторе получают сополимер этиленаи винилацетата, а во втором - тройной сополимер, состоящий из этилена,вийилацетата и Н-изопропилакриламида.Посйе клапана для сброса давленияреакционный продукт через общийучасток смешения направляется в разделительную систему и выгружаетсячерез 30 мин в разгрузочную машину, производящую тщательную гомогеннзацню. В первую реакционную зонупервого реактора подают 312 кг/чэтилена и 38 кг/ч винилацетата, авовторую - 340 кг/ч этилена и42 кг/ч винилацетата. В качествеиницйатора в каждую реакцйоннцю зонудобавляют от 1,8 до 2 л/ч 2,8-ного67804 9акриламида. В качестве инициаторав каждую реакционную зону добавляютот 2,0 до 2,2 л/ч 1,8%-ного раствораперекиси дилауроила в парафиновоммасле, Количество инициатора выбирают таким образом, чтобы при давлении в процессе реакции 2900 ат и 5при использовании воды с температурой 160 С в первой реакционной зонеи 161 С во второй реакционной зонев первой зоне максимальная температура составляла 190 С, а во второй - 10190 фС, а во второй реакционной зонеустанавливалась на уровне 188 С.При полимеризации образуется примерно 170 кг/ч полимерной добавкис индексом расплава 8,7 /10 мин15при 190 С и плотностью 0,930 г/смВ полимерном продукте содержится11 вес,Ъ винилацетата и 2,8 вес.ЪБ-изопропилакриламида.Полученный полимерный материалможет быть переработан способомвыдувания, методом литья, экструзиейна штрангпрессе и литьем под давле-нием. В сравнении с изделиями изчистых сополимеров этилена и винил. ацетата готовые изделия, полученныеиз такого полимера, отличаются лучшей вязкостью, прочностью и жесткостью.П р и м е р 4, Для осуществленияполимеризации используют системуреакторов, показанную на фиг.1. Пер"вая реакционная зона состоит издвух параллельных трубчатых реакторов, к которым подсоединены зонасмешения и общая вторая реакционная 35зона. Реакционные зоны имеют длинупо 120 м. Реакторы первой реакционной эоны имеют внутренний диаметр10 мм, реактор второй зоны - 15 мм.В системе осуществляют нолимеризацию смеси этилена и вийилацетата.В первом реакторе первой зойы поли-меризуют 324 кг/ч этилена и 148 кг/чвинилацетата при использовании от1,70 до 1,8 л/ч 1,25-ного расвтораперекиси дилауроила в парафиновоммасле. Полимеризацию осуществляютпри использовании воды в обогревающейрубашке с температурой 140 фС и давлении 2700 ат. Количество перекисидозируют таким образом, чтобы вРеакционной трубке максимальная темпе-,оратура состаВляла 163 С,Во второй реактор первой эоныподают 326 кг/ч этилена, 168 кг/чвинилацетата и 1,6-1,8 л/ч 1,25- 55ного раствора перекиси дилауроила.Полимеризацию осуществляют прииспользовании воды с температурой138 С в обогревающейрубашке, придавлении 2700 ати максимальной 60температуре 161 фС. Реакционная смесь,выходящая из реакторов, объединяет,ся на участке смешения и последобавления 98 кг/ч этилена,48 кг/чвинилацетата и 1,9-2,2 л/ч 2,5%-но 910го раствора перекиси дилауроила в. парафиновом масле полимеризация продолжается, При использованииоводы с температурой 140 С максимальная температура составляла 160 С.В результате полимеризацйи образуется 180 кг/ч сополимера этилена и винилацетата с индексом расплава 72 г/10 мин при 190 С и плотностью 0,956 г/смз. Полимерный материалЕ;содержит примерно 33 вес,Ф винилаце,тата. Полученный полимер может быть Использован в качестве компонента плавкого клея.П р и м е р 5. Полимеризацию осуществляют в системе трубчатых реакторов, описанной в примере 4.Для полимеризации в первом реакторе первой реакционной зоны . используют этилен и н-бутилакрилат, а во втором реакторе первой реакционной зоны - смесь, состоящую из этилена и метакриловой кислоты. После объединения реакционных смесей полимеризация продолжается при добавлении этилена во второй реакционной зоне.Полимеризацию осуществляют при давлении 1600 ат, В качестве инициатора используют 1,75-ный, по весу, раствор трет,бутилпербензоата в парафиновом масле.В первый реактор первой эоны подают 298 кг/ч этилена, 3,8 кг/ч н-бутилакрилатаи 2,15-2 4.л/ч раствора перекиси, Количество раствора перекиси дозируют таким образом, чтобы при использовании воды с температурой 185 С максимальная температура составляла 219 С. Во втором реакторе первой зоны при температуре воды на входе 219 С и при введении от 2,2 до 2,5 л/ч катализатора сополимеризуется при температуре максимум 258 С 306 кг/ч этилена и 0,83 кг/ч метакриловой кислоты. После объединения реакционных смесей, выходящих из обоих реакторов, полимеризация продолжается при добавлении 95 кг/ч этилена и 2,4-2,7 л/ч раствора инициатора во второй реакционной зоне. При применении воды с температурой 216 С,о в качестве охлаждающей среды максимальная температура составляет 216 ОС . В результате полимеризации образуется примерно 126 кг/ч полимерной добавки с индексом расплава 1,5 г/ 10 м. при 190 С и плотностью 0,924 г/см . Добавка содержйт 3 вес.Ъ н-бутилакрилата и 0,65 вес.В метакриловой кислоты. Такой способ получения обеспечивает интенсивное смешение растворов компонентов, поэтому получен гомогенный сплав который можно йерерабатывать экструзией, Полученный материал пригоден для соэкструзии пленок и для полу678049 12 1 О 1чения эластичных отформованныхиэделий.П р и м е р 6. Полимериэацию " проводят в системе трубчатых реакторов одисанной в примере 4,Для полимериэации в первом реакторе первой реакционйой зоны используют 326 кг/ч этилена, а во второмреакторе первой эоны - 298 кг/чв смеси с 3,6,кг/ч метаилметакрилата.Реакционные смеси, выходящие изреакторов объединяются на участкесмешения, после чего полимеризацияпродолжается при добавлении смесииз 102 кг/ч этилена и 2,7 кг/чметакриловой кислоты. Полимериэация осуществляется при давлении 2280 ат. В качестве инициатора в первый реактор добавляют от 2,8 до 3,1 л/ч О,5-ного раствора трет-бутилпербензоата в парафиновом масле, во второй реактор первой эоны - от 2,4 до 2,6 л/ч такого же реактора и во вторую реакционную зону - от 2,5 до 2,8 л/ч 1,2-ного раствора трет-бутилпербензоата, 25Для регулирования молекулярного веса образующегося полимера кроме мономеров добавляют 3 об. пропана,Раствор инициатора подают в таком количестве, чтобы отдельные реакторы ЗО работали таким образом, что при использовании воды с температурой 215 С в первом реакторе первой эоны, 185 фС во втором реакторе первой, зоны и 219 С во второй зоне З 5 максймальная температура в"первом реакторе первой зоны составляет 255 С, во втором реакторе первой зоны - 219 фС м во второй зоне - 258 С.В результате полимеризации полУ О чают 206 кг/ч полимерного сплава с индексом расплава 0,8 г/10 м при 190 С и плотностью 0,925 г/см 1 Поли" мерный продукт содержит 1,75 вес. метилметакрилата и 1,3 вес. метакриловой кислоты.45Полученный полимер отличается высококачественным гомогеннйм распределением составных частейсплава и можнб перерабатывать экструзионными способами, например, в пленки и 5 О отФормованные изделия. Пленки и отФормованные иэделия отличаются высокой прозрачностью и по сравнению а полиэтиленом повышенной при" годностью для печати и склейки. 55П р и м е р 7, Полимериэацию осуществляют в системе трубчатых реакторов, описанной в примере 4.Для полимеризации в первом трубчатом реакторе первой реакцион О ной зоны используют 330 кг/ч "этилена в смесй с 153 кг/ч винилацетата, а во втором реакторе первой эоны - 311 кг/ч этилена, 14;4 кг/ч винилацетата и 1,5 кг/ч ангидрида малеиновой кислоты. После выхода иэ первой зоны реакционная смесь объединяетсяна общем участке смещения, послечего полимеризация продолжаетсяво второй зоне при добавлении смеси110 кг/ч этилена и 51 кг/ч винилацетата.Полимеризация осуществляется придавлении 2400 ат. В качестве инициатора в первом реакторе первой зоны,к реакционной смеси добавляют от2,5 до 2,6 л/и, а во втором реакторет 2,7 до 2,9 лч 1,8-ного раствораерекиси дилауроила в параФиновоммасле, а во второй зоне к реакционной смеси добавляют от 2,4 до 2,5 л/ч4,1-ного раствора перекиси дилауроила в параФкновом масле. Растворподают в таком количестве, чтобыв отдельных трубчатых реакторах создавались следующие режимы: при использовании воды с температурой138 С в первом реакторе первой зоны,о135 С во втором реакторе первой эооны и 140 С во второй зоне максимальная температура в первом реакторепервой зоны составляла 160 С, во ,втором реакторе первой зоны - 157 Си во второй зоне - 178 С,При полимеризации образуется146 кг/ч полимерного сплава с индексом расплава 85 г/10 м при 190 Си плотностью 0,953 г/см. Полимерсодержит 31,5 вес. винилацетата и1,1 вес. ангидрида маленковой кислоты. Составные части гомогеннораспределены в полимерном сплаве.Полученный полимер может быть применен в качестве компонента плавкогоклея, В сравнении с чистым сополимером этилена и винилацетата полученный продукт обладает повышеннымиклеящими свойствами.П р и м е р 8. Полимеризациюосуществляют в системе трубчатыхреакторов описанной в примере 4,Для полимеризации в первом реакторе первой реакционной зоны используют 298 кг/ч этилена и 206 кг/чвинилацетата а во втором трубчатом реакторе первой зоны - 306 кг/чэтилена и 210 кг/ч винилацетата.Реакционная смесь, выходящая изреакторов объединяется на участкесмешения, после чего полимеризацияпродолжается во второй реакционнойзоне при добавлении смеси из 64 кг/чэтилена, 42 кг/ч винилацетата и1,05 кг/ч гликольдиакрилата. Полимериэацию осуществляют при давлении3200 ат. В качестве инициатора вреакторы первой зоны добавляют по2,1-2,4 л/ч 1,25-ного раствораперекиси дилауроила в параФиновоммасле, а во второй реакционной эоне -2,3-2,4 л/ч 1,8-ного раствораперекиси дилауроила в параФиновоммасле. В результате подачи соответст-.вующих количеств раствора инициатораотдельные реакторы работают такимобразом, что при использовании воды с13 6780 ,температурой 123 С в первом реакторе первой зоны,122 С во втором реакторе первой эоны и 125 С во второй реакционной зоне в качестве обогревающей и охлаждающей среды максимальная температура в первом реакторе первой зоны составляла 145 С, во втором 5 реакторе первой эоны - 146 фС и во второй зоне - 135 С,При полимериэации образуется 123 кг/ч полимера с индексом расплава 146 г/10 мин при 190 С и плотнос тью 0,967 г/см. Полимер имеет эфирное число 260 мг КОН на 1 г полимера.Полученный полимер обладает хороми клеящими свойствами и может ыть использован в качестве компонен та плавкого клея. Посредством сшиванияперекиСными соединениями из него может, быть получен полимер, пригод-ный для использования, например, в качестве исходного вещества при получении ударопрочного поливинилхлорида.Определение индекса расплава производят в соответствии с ТОЬ 20 996 Пластические массы, способы испытания, ойределение индекса рас,плава полиэтилена и полиэтиленовых компаундовф, а плотность определяют в соответствии с ТС 14 075 49 14:Испытание пластических масс, определение плотностиф.Формула изобретенияСпособ получения этиленовых поли" меризатов радикальной полимеризацией или сополимериэацией этилена по методу высокого давления в трубчатых реакторах, о т л и ч а ю щ и й с я тем, что, с целью получения конечных продуктов, с улучшенными и регулируемыми технологическими свойствами, процесс проводят в многозонной реакторной системе последовательно в две стадии: сначала процесс полимеризации проводят в нескольких парал" лельно соединенных трубчатых реакторах первой реакционной эоны, затем реакционную смесь подвергают полимеризации во второй трубчатой реакционной зоне, причем до или после второй реакционной зоны полимериэаты из параллельно расположенных трубчатых реакторов смешивают.Источники информации, принятые во внимание при экспертизе1. Рафф Р,А. Кристаллические полиолефины, М Химияф, 1970, т.1, с,278.678049 Составитель А,Горячеведактор Л.утехина Техред И.Петко Корректор Е,Лук Эаказ 4496/14ЦНИИ 5 113 илиал ППП фПатент, г.ужгород, ул. Проектная,Тираж 56 И Государственн делам изобрете Москва, М, Р Подписноео комитета СССи и открытийушская наб д.

СмотретьЗаявка

1998405, 19.02.1974

ФЕБ ЛОЙНА-ВЕРКЕ "ВАЛЬТЕР УЛЬБРИХТ"

ХАРАЛЬД ФРИДРИХ, РАЙНХАРД НИТЦШЕ, МАНФРЕД РЕТЦШ, ПЕТЕР ПАБСТ, ГЮНТЕР ГЛАДИГАУ, МАНФРЕД ГЕБАУЕР, РАЙНЕР ВЕМПНЕР

МПК / Метки

МПК: C08F 10/02

Метки: полимеризатов, этиленовых

Опубликовано: 05.08.1979

Код ссылки

<a href="https://patents.su/8-678049-sposob-polucheniya-ehtilenovykh-polimerizatov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения этиленовых полимеризатов</a>

Предыдущий патент: Линейные статистические пероксидатные сополимеры 2-метил-5 винилпиридина, проявляющие инициирующие свойства в водных растворах

Следующий патент: Устройство для автоматического контроля производительности полимеризационной установки

Случайный патент: Пресс-форма для литья давлением