Способ получения статических карбоцепных сополимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

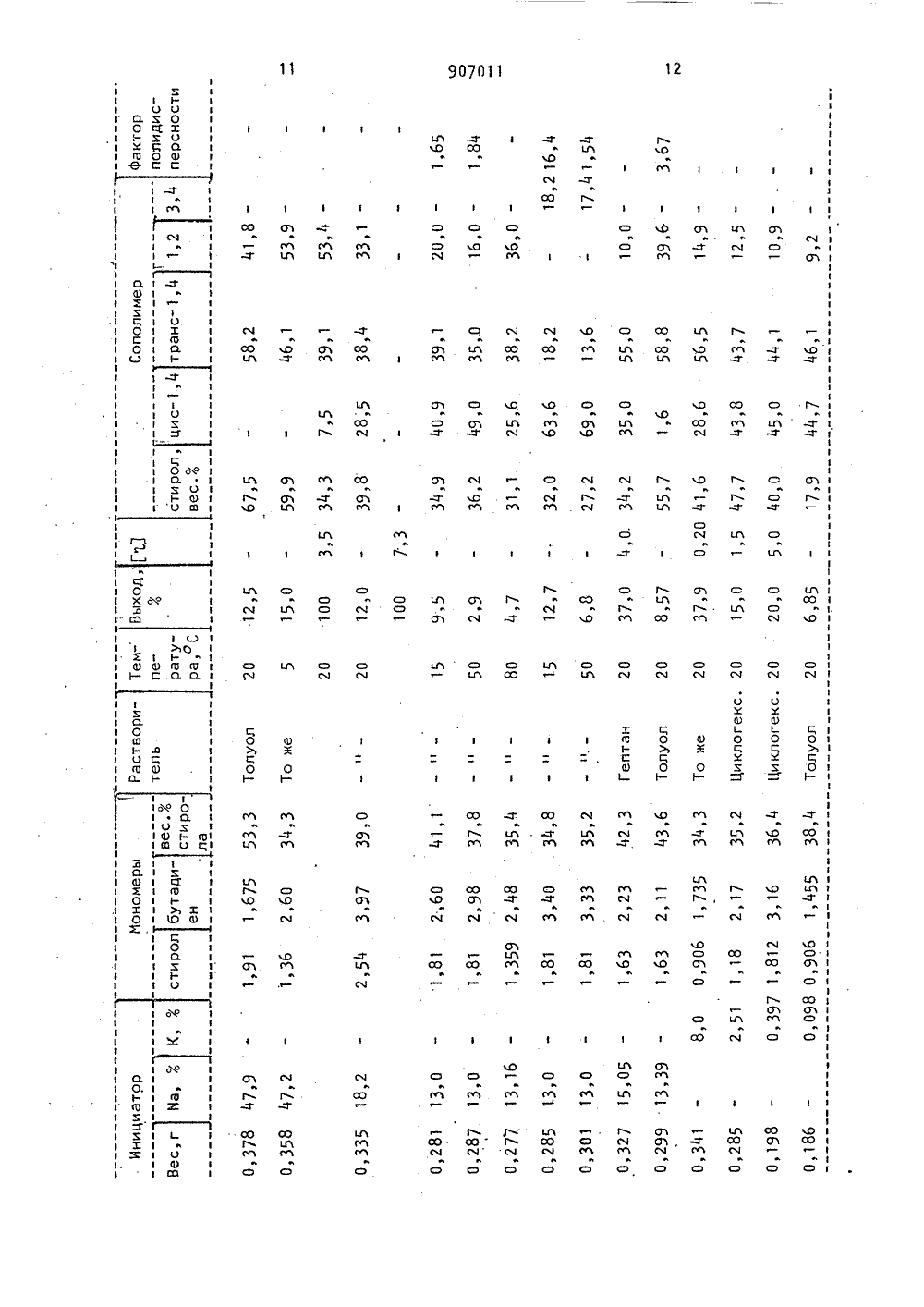

Союз СоветсинкСоциалистическиеРеспублик ОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 90701(22)Заявлено 24. 03.80(21) 2897929/23-05с присоединением заявки Рй -(5)М. Кл. С 08 Г 236/10С 08 Г 4/46 Веудврстекнньй кемнтет СФОР ав делам нэаеретеннй н вткрытнй(54) СПОСОБ ПОЛУЧЕНИЯ СТАТИЧЕСКИХ КАР ОЦЕПНЫХ СОПОЛИМЕРОВИзобретение относится к синтезу высокомолекулярных соединений, в частности к способу получения статических карбоцепных сополимеров, и может быть использовано в нефтехимической промышленности как добавки к резиновым смесям для получения на их осно" ве вулканизатов с повышенными динамическими свойствами, высоким сопротивлением раздиру, истиранию и т.д.,10 а также в качестве модифицирующих до" бавок к полистиролу, повышающих его сопротивление ударным нагрузкам,Известен способ получения статических карбоцепных сополимеров сополимеризацией диенов и винилароматицеских мономеров под действием литийорганицеских катализаторов в нейтральных углеводородных средах в присутст" вии соединений, хорошо сольватирую" щих литиевый. противоион (эфиров, тио- эфиров, третицных аминов) 1.Однако введение сильно сольватирующих добавок резко увеличивает долю боковых винильных звеньев в сополимере, что ухудшает его свойства,Наиболее близким к предлагаемому является способ получения статицеских карбоцепных сополимеров сополимеризацией бутадиена или изопрена со стиролом в среде инертного углеводородного растворителя при 10- 100 ОС в присутствии литиевых катализаторов.8 качестве последнего применяют литийорганический катализатор, модифицированный металлическим калием, рубидием или цезием. Для получения модифицированного катализатора в раствор литийорганического соединения, обязательно содержащий ароматическую добавку, вводят соответствующий металл и реакционную смесь нагревают почти до температуры его плавления. Реакционную смесь интенсивно перемешивают с целью диспергирования металла и далее реакцию проводят в течение нескольких часов при 50-80 еС до полного растворения металла, Соотношение ли 3 90701тийорганического соединения и модифицирующего металла 1:(0,005-0,2) моль,соотношение мономера и катализатора0,01- 100 ммоль катализатора на 1 мольмономера в зависимости от желаемого5молекулярного веса сополимера.Таким образом, модификация осуществляется за счет замены части литийорганического катализатора на калийорганический путем металлированияароматической добавки 21.Однако при этом увеличения нормальности катализатора не происходити часть литийорганического соединениябезвозвратно теряется,15Недостатками известного способатакже являются большое время получения катализатора (3- 7 ц), повышеннаятемпература синтеза (50-60 С) и использование в качестве модификаторовкалия, рубидия или цезия, имеющихвысокую стоимость и исклюцительнуюпожароопасность.Цель изобретения - упрощение технологии получения катализатора и повы-дшение экономичности,Поставленная цель достигаетсяспособом получения статическихкарбоцепных сополимеров сополимеризацией бутадиена или изопрена со сти- зоролом в среде инертного углеводородного растворителя при 10-100 С в присутствии литиевых катализаторов выбранных из группы, содержащей продуктсовместного прессования или экструзий металлического лития с натриемили калием при весовом соотношении1:йа(К) 1 00:(50-0,1) и низкомолекулярный "живущий" продукт полимеризации бутадиена или изопрена под дей Оствием алкилов лития с добавкой натрия или калия при мольном соотношении 1 алкил: Ма(К) 1:(1-50). Введение модифицирующих добавок может осуществляться разлицным обра зом. При сополимеризации под действием металлического лития модифицирующие натрий или калий вводят предварительно путем совместного их прессования или экструзии в пластическом состоянии при температурах ниже их точек плавления. Полученный смешанный металл измельчают на кусочки произвольного размера и операцию прессования или экструзии повторяют несколько раз с целью более тонкого и равномерного распределения модифицирующей добавки в массе металлического лития,4Степень смешения металлов может контРолироватьсл визуально или с помощью оптических устройств, так как цередующиесях слои имеют разную окраску, Толщина этих слоев некритична и может находиться от 1 до 300-500 мкм. Металлы по мере их растворения и износа в результате превращения в нживущие" полимеры должны оставаться в контакте друг с другом. Предлагаемый способ введения модифицирующей добавки позволяет в широких пределах варьировать ее содержание, так как другим способом, например сплавлением, этого достигнуть нельзя, вследствие несовместимости с литием. Таким образом, количество вводимого натрия или калия находится в пределах50-0,1 вес,3 по отношению к литию, предпочтительный интервал для получения состава сополимера, наиболее близкого к статическому, для натрия 18-1вес,3, для калия 2-0,1 вес.3.Введение модифицирующей добавки ц растворимый литийорганицеский катализатор, например бутиллитий, осуществляют следующим образом, Снацала получают низкомолекулярный "живущий" форполимер полимеризацией диена, стирола или их смеси в присутствии литий- органического катализатора и металлического натрия или калия, В процессе этой полимеризации часть добавленного металла превращается в "живущий" полимер и переходит в раствор, который далее используется как катализатор сополимеризации основной массы мономеров. Таким образом, получаемый в результате каталитицеский раствор помимо монолитийорганического соединения, введенного первоначально, содержит и динатриевый или дикалиевый "живущий" полимер, количество которого по отношению к литиюможно регулировать, проводя форполимеризацию в соответствующих условиях. Для предлагаемого способа такими условиями являются концентрация бутиллития 0,5-0,005 моль/л, концентрация моно- мера 0,5- 10 моль/л, температура 10- 90 С, мольное отношение литийорганицеского соединения к натрию или калию в интервале 1:(50- 1). Время форполимеризации зависит от полимеризующейся системы и может составлять от 10-15 мин до 2-3 ц, Введение моно- мера при синтезе катализатора может осуществляться сразу или постепенно,5 90701степень конверсии 10-1001. Модифицирующая добавка после удаления каталитического раствора может быть использована многократно, вплоть дополного ее растворения, при этом вотличие от известного способа потерилитийорганического катализатора непроисходит.Сополимеризация диенов со стиролом под действием модифицированного 10катализатора осуществляется периодически или непрерывно при 10-100 С,В качестве среды предпочтительно применение ароматических или циклоалифатических растворителей, однако возможно использование также смешанныхрастворителей, содержащих алифатицеские углеводороды. Концентрация суммымономеров 0,5-5 моль/л, содержаниестирола 15-85 вес.3,го Соотношение мономера и катализатора зависит от типа катализатора. При сополимеризации на смешанном металле нужен, как правило, большой его избыток по отношению к мономеру с тем, цтобы обеспечить необходимую скорость инициирования и достаточное число активных центров, поэтому соотношение мономера и катализатора выбирается в пределах 1- 15 вес.ч. би;металла на 100 вес.ц. суммы мономеров. Вследствие того, цто смешанный металл используется в крупнодисперс 1 ном виде (куски, гранулы размером 3- 10 мм) и диспергирование его при ,сополимеризации незначительно, по окончании процесса он может быть легко отделен от полимерного растворителя и использован многократно, вплоть 40 до полного его растворения. Таким образом, степень использования металла достатоцно высока и может достигать 60-703 в зависимости от его состава и условий сополимериэации (интенсив ность перемешивания, температура и концентрация мономеров).Соотношение суммы мономеров и растворимого модифицированного катализатора сополимериэации определяется обычным образом в зависимости от же" лаемой молекулярной массы. В этом случае молекулярная масса прямо пропорциональна весу заполимеризованных мономеров и обратно пропорциональна55 числу молей взятого катализатора, поправка на дифункциональность модифицирующей добавки невелика. Использу" емые соотношения находятся в интерва 1 бле 0,2-5 ммоль катализатора на100 вес.ч. мономеров,П римерА. Приготовление катализатора.0,274 г металлицеского лития, разрезанного на кусочки размером Зх 3 х 3 мм,прессуют с 0,061 г натрия под слоемуглеводородного растворителя. Полученную пластинку разрезают на кусочки того же размера, перемешивают ихи снова прессуют. Операцию повторяют 5 раз. Получают 0,335 г биметалла,содержащего 18,2 вес,3 натрия, Степень распределения натрия оценивается по толщине его слоев в литии, четко видных на срезе. Толщина слоев от3-5 мкм до 20-50 мкм. При измельце"нии катализатора до размера 3 х 3 х 3 ммего состав в кусочках сохраняется.Контроль однородности состава проводят в растворителе с бдиэкой по отноШению к смешиваемому металлу плотностью, например смеси гексана с толуолом,Полученный биметалл обладает хорошей механической прочностью, пластичен и не рассь 1 пается при деформировании, так как слои лития и натрияпрочно связаны адгезионными силами,Он не теряет Форму под действием небольших механических усилий, даже бу"дучи нагрет до 100 С, т.е, выше температуры плавления натрия (97,7 ОС).Б. Сополимеризация. В стекляннойампуле, содержащей 0,335 г полученного катализатора и 5 мл стеклянныхшариков диаметром 3 мм, полимеризуютсмесь 2,7 мл стирола и 6,4 г бутадиена в 30 мл толуола. Температура полимеризации 20 С. Постоянное перемешивание содержимого и "активацию" катализатора осуществляют путем встряхи"вания ампулы. Через 1 ц пробу полимера отбирают на анализ состава, микроструктуры диеновой цасти и выхода.Выход за это время 153. Состав сополимера по данным ИК-спектроскопии3973 стирола (исходный состав мономеров имел 39,0/ стирола). Иикроструктура диеновой части сополимера 28,5цис,4; 38,М транс,1 и 33,1 1,2звеньев. Дополимеризацию оставшихся мономеров производят при 25 С в течениео24 ц. Характеристическая вязкость полимера 7,3 дл/г. Полимер хорошо растворим в толуоле, циклогексане и смеси толуола с гептаном в соотноше 7 9070 нии 2:1. Молекулярно-массовое его распределение по данным гель-проникающей хроматографии унимодально и близко к 1,2-1,3.В. Сравнительная сополимеризация на несмешанных металлах.Сополимеризацию 1,63 г стирола и 2,11 г бутадиена в 15 мл толуола производят как в пункте Б. Катализатор 0,259 г мелконарезанного лития и 1 о 0,040 г натрия, Металлы перед употреблением не подвергаются никакой обработке. Сополимеризацию проводят при 20 С в течение 1 ч, Выход сополимера за это время 8,63, содержание стиро ла в сополимере 55,53 (в исходной смеси 43,6:), Микроструктура полибутадиеновых звеньев состоитиз 1,6/ 1,4-цис; 58.,8 1,4-транс и 39,6 1,2. Сополимер имеет бимодальное молеку О лярно-массовое распределение, фактор полидисперсности 3,67При близком содержании натрия в катализаторе (18,2 и 13,М, соответственно) сополимеризация стирола и 25 бутадиена на предварительно смешанных металлах протекает с оцень близкими константами сополимеризации и лучшей микроструктурой полибутадиеновых звеньев. 30Пример 2.А. Приготовление катализатора.8,7 г лития и 1,3 г натрия в виде кусочков произвольной формы и размером Зх 5 х 5 мм загружают в устройство, позволяющее выдавливать их совместно в виде проволоки диаметром 0,8 мм. Смешение металлов и образование прочных адгезионных слоев между ними происходит при их пластическом течении вбли зи отверстия фильеры. Полученную би 1 металлическую проволоку разрезают на куски длиной 0,5- 1,0 см. При необходимости более тонкого смешения металлов операцию повторяют. 45Б. Сополимериэация. По примеру 1-Б сополимеризуют смесь 1,81 г стирола (34,83) и 3,4 г изопрена в 10 мл толуола под действием 0,285 г полученного катализатора. Температура 50 полимеризации 15 С; выход эа 4 ч 12,7/, Микроструктура полиизопрена состоит из 63,6: цис,4; 18,2 транс,4 и 18,23 винильных звеньев в положении 3,4, Молекулярно-массовое распределение 1,64.Пример 3А, Приготовление катализатора, Смешивают путем прессования под слоем 11 8углеводородного растворителя 10 г лития и 0,0397 г калия по методике примера 1-А. Для более равномерного распределени калия и лития смешениепроводят постепенно, сначала с 1/31/4 от общего количества взятого лития. Так как калий более пластичен,чем натрий и лучше. течет под давлением, при прессовании происходит более тонкое его распределение, заполнение пустот и т.д.Количество циклов прессования неменее 10, Смешанный металл при такомсодернании калия (0,3973) практически однороден и имеет механическиесвойства почтиакие же как и чистыйлитий, однако на воздухе окисляетсязначительно быстрее.Б. Сополимеризация, Проводят сопалимеризацию смеси 1,812 г стирола(336,43) и 3,16 г бутадиена в 20 млциклогексана при 20 оС под действием0,198 г полученного смешанного металла. Через 3 ч выход сополимера 203,содержание стирола 40,03. Микроструктура полибутадиеновых звеньев 45,03цис,4; 44,13 транс,4 и 10,93 1,2,Металл после удаления раствора полимера может быть использован повторно в качестве катализатора.П р и м е р 4. Катализатор при готовлен по способу 1-А, сополимеризация по способу 1-Б, определение состава сополимера производится придостаточно малых выходах,Содернание стирола в сополимере,наиболее близкое к исходному, реализуется при содержании натрия в литии около 133 и калия в литии в интервале 2-0,13. При одинаковом составе катализатора варьирование температуры сополимеризации вызывает изменение как содержания стирола в сополимере, так и микроструктуры полидиеновых звеньев.Калий - значительно более сильна .модифицирующая добавка, чем натрий,поэтому для получения состава, близкого к статистическому, его необходимо вводить меньше. Оптимальное егосодержание в литии около 0,53, чтосоответствует мольному соотношениюлитий - калий 1:0,0009, т.е, значительно меньше, чем в известном способе (0,005-0,2),Пример 5.А, Приготовление, катализатора,В стеклянную ампулу емкостью 100 млвводят 0,438 г натрия в виде кусоцБ. Сополимериэуют смесь 0,906 г стирола (339,93) и 1,427 г бутадиена в 20 мл толуола в присутствии 0,35 мл полученного катализатора. Температу-. ра 20 оС. Через 2 ч выход 15,03, содержание стирола в сополимере 31,13, микроструктура бутадиеновых звеньев состоит из 39,М 1,4-цис; 45,8 В 1,4- -транс и 14,84 1,2.Результаты по примерам 1-7 приведены в таблице. 9 90701ков размером 3 х 3 х 3 мм, 12,5 мл 0,7 н.раствора бутиллития и 15 мл иэопрена (мольное соотношение бутиллитияи натрия 1:2,17). Форполимериэациюосуществляют в течение 3 ч при посто- зянном перемешивании и 40 оС, частьнатрия при этом растворяется. Полу"ценный вязкий раствор желтоватогоцвета разбавляют 30 мл гептана и используют как катализатор сополимери Озации, концентрация его 0,194 н., характеристическая вязкость выделенного из него полиизопрена 0,078 дл/г,микроструктура состоит из 65,93,1,4-цис-звеньев; 23,24 1,4-транс и 1510,9 3,4.Б, Сополимеризации подвергаютсмесь 4,49 г иэопрена и 1,54 г стирола (25,5) в 18 мл бензола под действием 0,2 мл приготовленного катали" 2 азатора при 20 ОС. Проба сополимера,взятая через 1 ч (выход 103), показывает 23,53 стирола в сополимере. Микроструктура диеновой части имеет состав 47,23 цис,4; 25,М транс,4 25и 27,4 Г 3,4В. Сополимеризуют смесь 0,906 гстирола (31,5) и 1,97 г бутадиенав 20 мл толуола под действием 0,2 мл0,5 н, этиллития и 0,10 г мелконаре- зозанного натрия (мольноесоотношениеэтиллития и натрия 1:43) при 20 оС,Через 40 мин выход сополимера 10,М,содержание стирола 24,5 Ф. Иикроструктура диеновой части имеет состав 2231,4-цис-, 49,03 1,4-транс и 29,04,1,2. Таким образом, проведение сополи-мериэации в присутствии модифицирую"щей добавки без предварительногоинициирования приводит к заметному 4 вснижению содержания стирола в сополимере, несмотря на больший избытокнатрия,1 10П р и м е р 6. Полимеризуют смесь 4, 71 г сти рола (75, 13) и 1, 564 г изопрена в 30 мл бенэола при 20 ОС. Катализатор получен по способу 5-А. Выход сополимера через 30 мин 103, содержание стирола 66,4, микроструктура полиизопреновых звеньев 11,5 Ф 1,4-цис; 52,3 1,4-транс и 36,2 Ф 3,4.Следовательно, увеличение содержания стирола в исходной смеси заметно влияет на конфигурацию звеньев полиизопрена в сополимере.Пример 7.А. Приготовление катализатора. Предварительно полимериэуют 2,45 г . изопрена в 10 мл гептана под дейст- вием 5,0 мл 0,846 н, раствора втор" бутиллития в присутствии 0,15 г мелко нарезанного металлического калия смольное отношение втор-бутиллитий калий 0,908). Температура полимеризации 20 ОС, продолжительность 1 ч. Непрореагировавший изопрен отгоняют добавляют растворитель до 18 мл и- сливают полученный раствор с избытка калия. Нормальность полученного каталитического раствора 0,250, Оставшийся металлический калий используют для модификации катализатора многократно, вплоть до полного его растворения.:сК 1 Х 1 СО 0 СО 01 СО СЧ г лл л о о о еСО СОсЧ сЧл ло а 1 1 1 1 м м сЧ л Ю0о ол л лм м мФ т Ю СО сЛ л л Ц СО ЧЗ СГЪ Г ЕЛ Ю 0л Я)лЦ 1 л СОМ 1 т сЧ Л 0л -1 Г 1 гм ц Ю Ю сЧ л оо о о сч сч сч 1С О ЭМс сЭ О О1 Г СО л с,0 Ю сч с О с О 1907011 14стирола. Приготовление смеси металлов может быть осуществлено за 10-15 мин. Формула изобретения ЗО 13Следовательно, изобретение обес" печивает:1. Воэможность использования для статической сополимеризации стирола, и диенов, как растворимого литийорганического катализатора, так и гетерогенного смешанного металла, содержащего в своем составе модифицирующую добавку. При применении металла в качестве катализатора сокращается 1 о число технологических стадий (отсутствуют стадии синтеза катализатора и его модификации). Кроме того, сополимеризующаяся система хорошо защищена от примесей, так как катализатор 15 вводится в избытке и используется многократно.2. Использование в качестве модифицирующей добавки наряду с калием более дешевого и доступного натрия. 203. В случае применения калия - существенное уменьшение его расхода, Оптимальное соотношение модифицирующего калия к литийорганическому соединению (0,0007;1 по известному 2 з способу 0,01 б:1) . 4, Сокращение времени синтеза катализатора до 2-3 ч при получении форполимера иэ н-. бутиллития, натрия и диена; до 15-20 мин в случае использования втор-бутиллития, калия и Способ получения статических карбоцепных сополимеров сополимеризациейбутадиена или изопрена со стироломв среде инертного углеводородногорастворителея при 1 О С в присут-,ствии литиевых катализаторов, о тл и ч а ю щ и й с я тем, что, с целью упрощения технологии и повышенияэкономичности процесса, применяют катализатор, выбранный иэ группы, содержащей продукт совместного прессования или экструзии металлическоголития с натрием или калием при весовом соотношении 1.1:Ма(К) 100:(50"0,1)и низкомолекулярный "живущий" продуктполимериэации бутадиена или изопренапод действием алкилов лития с добавкой натрия или калия при мольном соотношении 1.1 алкил: йз(К) 1:(1-50).Источники информации,принятые во внимание при экспертизе1. Патент Великобритании Р 1461373,кл, С 3 Р, опублик. 1976.2. Авторское свидетельство СССР11 334709, кл. С 08 Е 36/04, 1972Составитель А. ГорячеевРедактор Г. Кацалап Техреду Л. Пекарь Корректор Г. ИазауоваЗаказ 513/31 Тираж 512 ПодписноеВИИИПИ Государственного комитета СССРпо делам изобретений и открытий1130 Я Носква ЖРаушская наб. д. 4/Филиал ППП "Патент", г. Ужгород, ул. Проектная,

СмотретьЗаявка

2897929, 24.03.1980

ПРЕДПРИЯТИЕ ПЯ А-7629

ПОЛЯКОВ ДМИТРИЙ КОНСТАНТИНОВИЧ, БАЛАШОВА НИНА ИЛЛАРИОНОВНА, ШИХАРЕВА ЛЮБОВЬ ЮРЬЕВНА, ПОЛЯКОВА ГАЛИНА РИЗВАНОВНА, ИЗЮМНИКОВ АНАТОЛИЙ ЛЕОНТЬЕВИЧ

МПК / Метки

МПК: C08F 236/10

Метки: карбоцепных, сополимеров, статических

Опубликовано: 23.02.1982

Код ссылки

<a href="https://patents.su/7-907011-sposob-polucheniya-staticheskikh-karbocepnykh-sopolimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения статических карбоцепных сополимеров</a>

Предыдущий патент: Способ получения анионитов

Следующий патент: Способ получения модифицированной фенолформальдегидной смолы

Случайный патент: Устройство для сепарации вороха орехоплодных культур