Способ выплавки марганецсодержащего ферросплава

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

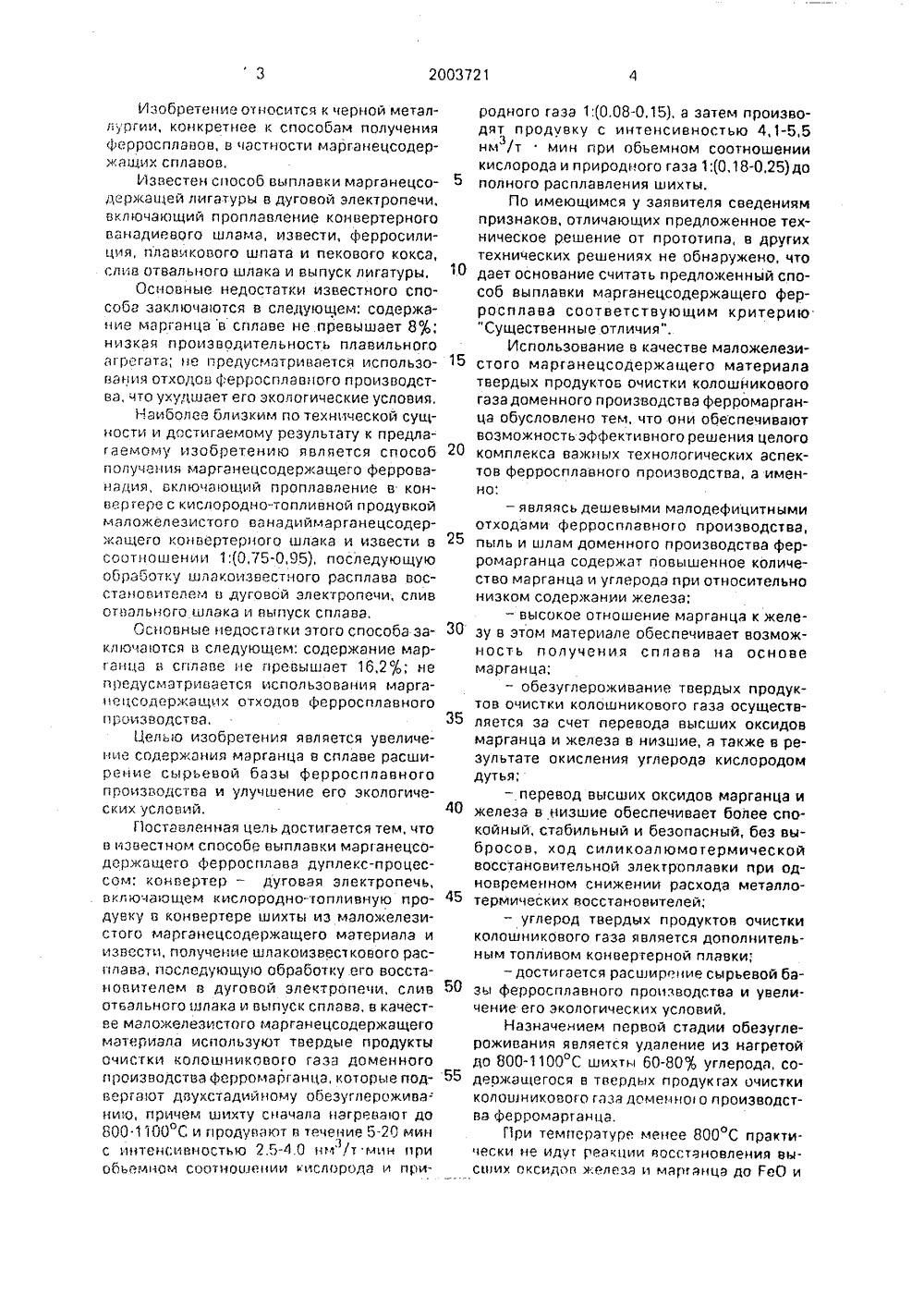

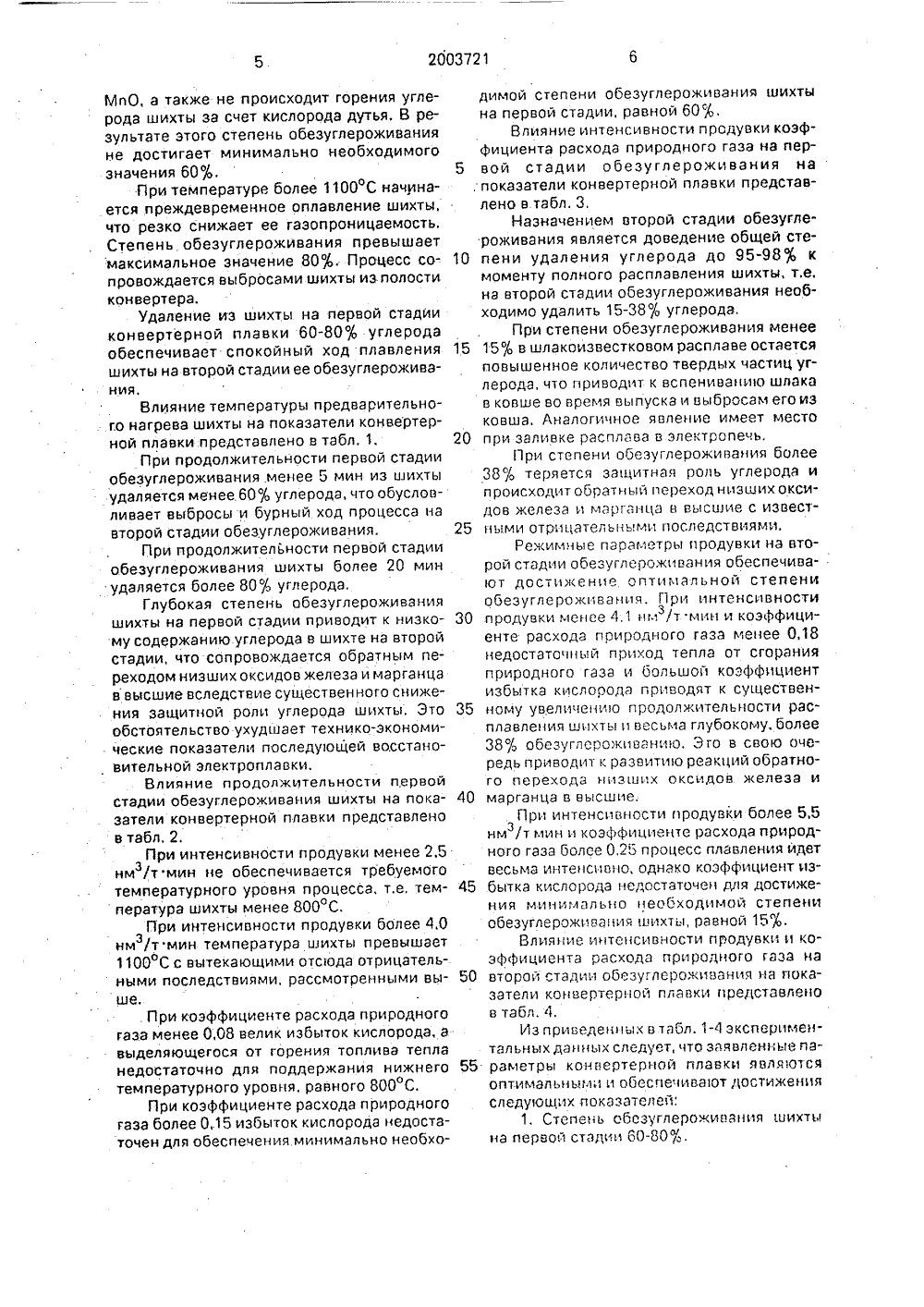

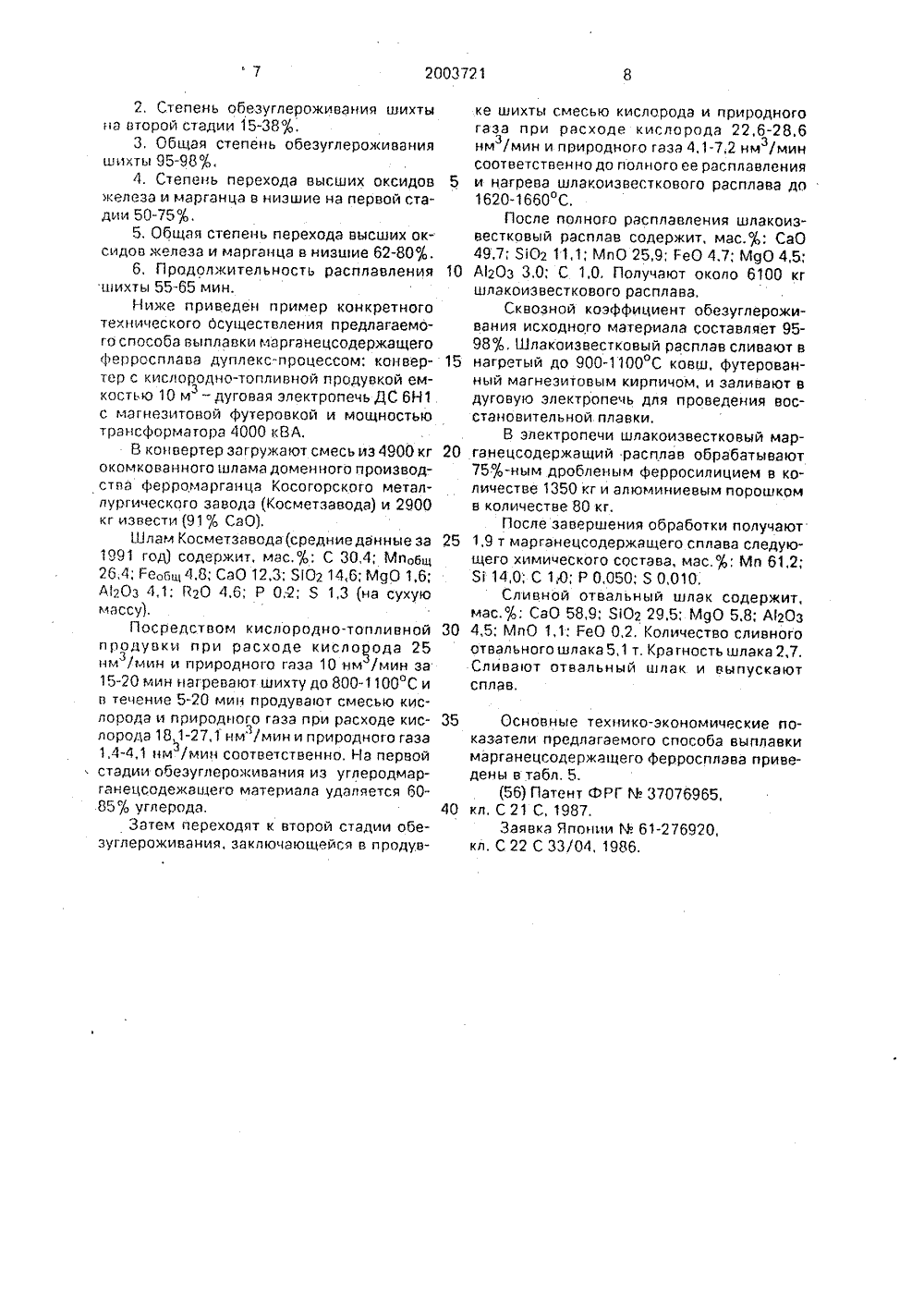

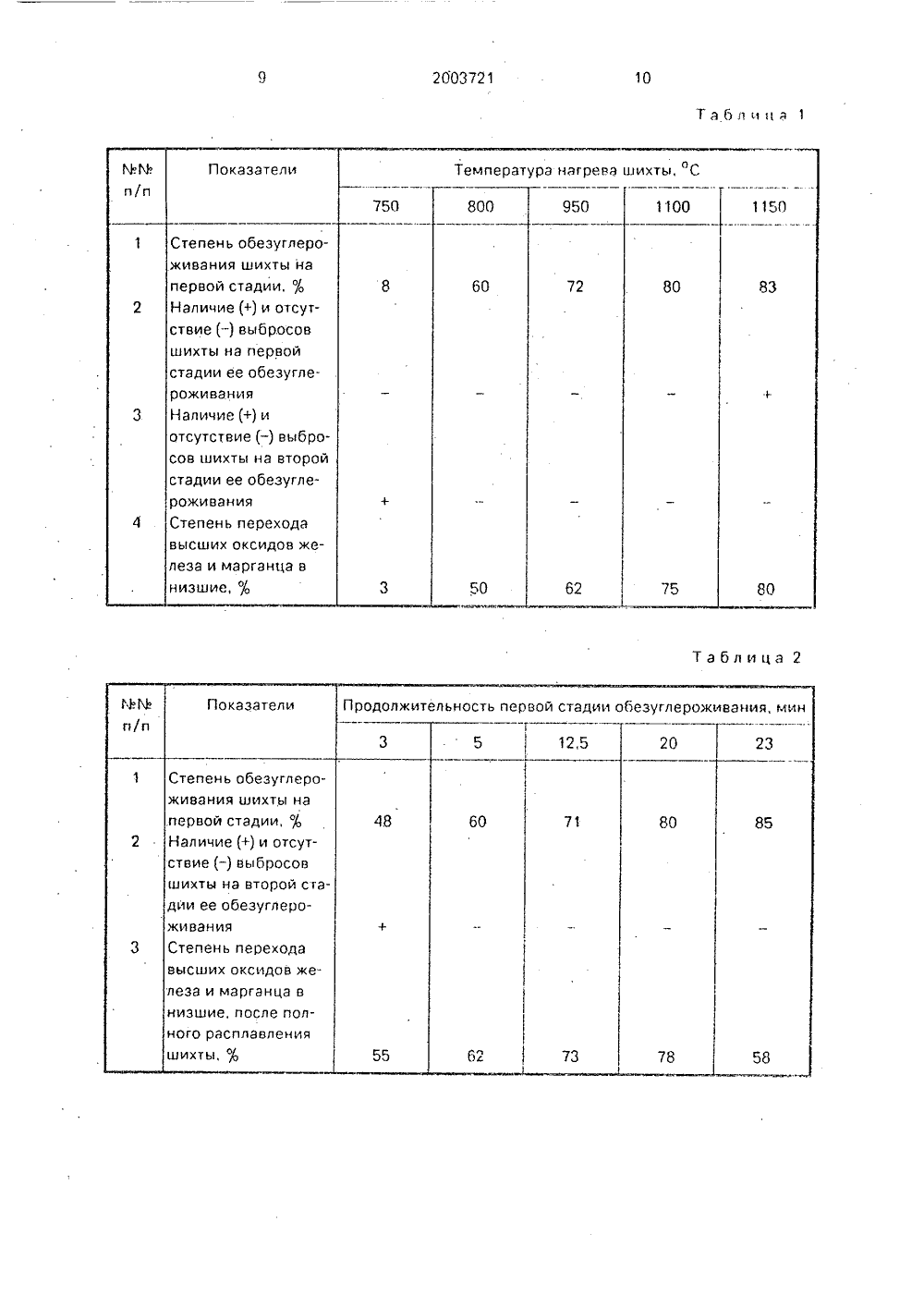

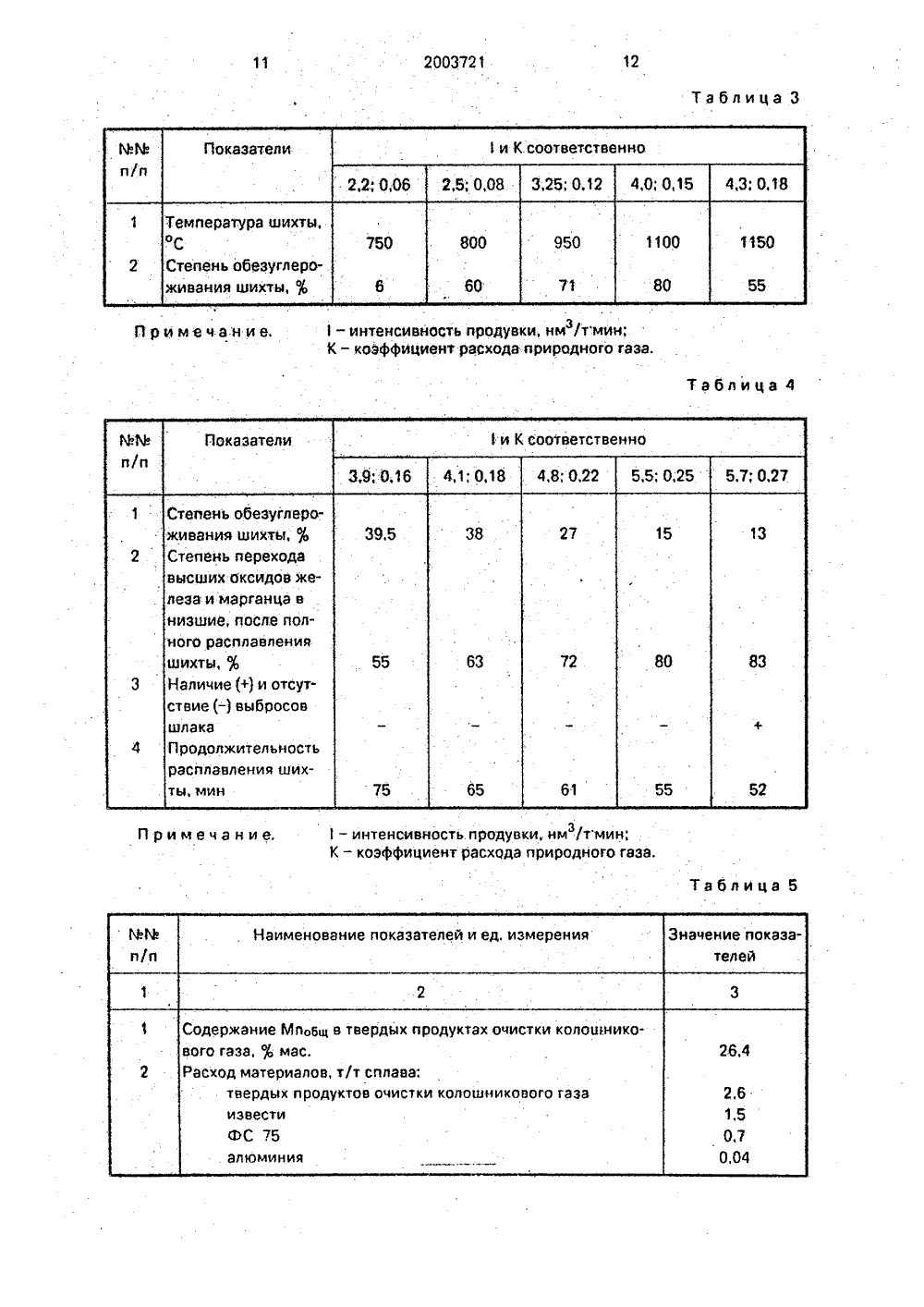

(б 1)С 22 С 33 64 итет Российской Федерации па натеитам и теварным знакамОПИСАНИЕ ИЗОБРЕТЕНИЯ продувают в енсивно стью соотношении - 0,15), а за -5 нм /тмин и йриродноасплавления марганецсоердые проенного про(23)996523/02(Щ Акционерное общество Тулачермет"Щ Гладышев Н:Г:, Колганов Г,С,; Кошелев С.п.;Белкин АС Цейтлин МА; Пезник ИД473 Колганов Геннадий Сергеевич(ВфСПОСОЬ ВЫПЛАВКИ МАЙАИЕЦСОДЕРЖАЩЕГО ФЕРРОСПЛАВА(7) Изобретение относится к черной металлургии,конкретно к способам получения марганецсодержащих ферросплавов. Сущность изобретения: шихту нагревают до 800 - 1100 С итечение 5 - , 20 мин с ин2,5-40 нм /т мин при объемномзкислорода и природного газа 1: (0,08тем продувают с интенсивностью 4,1-5при объемном соотношении кислородаго газа 1: (0,18 - 0,25) до полногошихты. В качестве мапожелезистогодержащего материала используют тдукты очистки колошникового Газа домизводства ферромарганца. 5 табл.Изобретение относится к черной металлургии, конкретнее к способам полученияферросплавов, в частности марганецсодержащих сплавов,Известен способ выплавки марганецсодержащей лигатуры в дуговой электропечи,включающий проплавление конвертерногаванадиевого шлама, извести, Ферросилиция, плавикового шпата и пековаго кокса,слив отвального шлака и выпуск лигатуры.Основные недостатки известного способа заключаются в следующем: содержание марганцав сплаве не превышает 8низкая производительность плавильногоагрегата; не предусматривается использования отходов феррасплавнага производства, что ухудшает ега экологические условия,Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способполучения марганецсадержащего феррованадия, ьключающий проплавление в конвергере с кислородно-топливной продувкоймаложелезистого ванадиймарганецсодержащего канвертерного шлака и извести всоотношении 1;0,75-0,95), последующуюобработку шлгкоизвестнаго расплава восстановителем в дуговой электропечи, сливотвального шлака и выпуск сплава,Основные недостатки этого способа заключаатся в следующем: содержание марганца в сплаве не превышает 16,2 с; непредусматривается использования марганецсадержащих отходов феррасплавногопроизводства,Целыа изобретения является увеличение содержания марганца в сплаве расширение сырьевой базы ферросплавногопроизводства и улучшение его экологических условий.Поставленная цель достигается тем, чтов известном способе выплавки марганецсодержащего ферросплава дуплекс-процессом: конвертер - дуговая электропечь,включающем кислородна-топливную продувку в конвертере шихты из маложелезистого марганецсодержащего материала иизвести, получение шлакоизвестковога расплава, последующуо обработку его восстановителем в дуговой электропечи, сливотвального шлака и выпуск сплава, в качестве маложелезистаго марганецсодержащегоматериала используют твердые продуктыочистки колашникаваго газа доменногопроизводства Ферромарганца, которые подвергаат двухстадий наму обезуглерожива-ни,о, причем шихту снацала нагревают да800.1100 С и продувают и течение 5-20 минзс интенсивностью 2,5-4.0 нмт мин приабьемнач соотношении кислорода и при 10 15 20 25 30 35 40 45 50 55 родного газа 1:0.08-0,15), а затем производят продувку с интенсивностью 4,1-5,5 нм /т мин при обьемном соотношении кислорода и природного газа 1:(0,18-0,25) да полного расплавления шихты,По имеющимся у заявителя сведениям признаков, отличающих предложенное техническое решение от прототипа, в других технических решениях не обнаружено, что дает основание считать предложенный способ выплавки марганецсодержащего ферросплава соответствующим критерию "Существенные отличия".Использование в качестве маложелезистого марганецсодержащего материала твердых продуктов очистки колошникового газа доменного производства ферромарганца обусловлено тем. что они обеспечивают возможность эффективного решения целого комплекса важных технологических аспектов ферросплавного производства, а именна:- являясь дешевыми малодефицитными отходами ферросплавного производства, пыль и шлам доменного производства ферромарганца содержат повышенное количество марганца и углерода при относительно низком садеркании железа:- высокое отношение марганца к железу в этом материале обеспечивает возможность получения сплава на основе марганца:- обезуглероживание твердых продуктов очистки колашникового газа осуществляется за счет перевода высших оксидов марганца и железа в низшие, а также в результате окисления углерода кислородом дутья;- перевод высших оксидов марганца и железа в низшие обеспечивает более спокойный, стабильный и безопасный, без выбросов, хад силикаалюмагермической восстановительной электраплавки при одновременном снижении расхода металло- термических восстановителей;- углерод твердых продуктов очистки калашникового газа является дополнительным топливом конвертерной плавки;- достигается расширение сырьевой базы ферросплавного производства и увеличение его экологических условий,Назначением первой стадии обезуглероживания является удаление из нагретой да 800-1100 ОС шихты 60-807 ь углерода, садеажащегося в твердых прадукгах очистки калошниковога Газа даменно а производства Ферромарганца.При темг 1 ературе менее 800 С практически не идут реакции восстановления высвих оксида железа и марганца до ГеО иМпО, а также не происходит горения углерода шихты эа счет кислорода дутья. В результате этого степень обезуглероживания не достигает минимально необходимого значения 60%.При температуре более 1100 С начинается преждевременное оплавление шихты, что резко снижает ее гаэопроницаемость. Степень обезуглероживания превышает максимальное значение 80%. Процесс сопровождается выбросами шихты из полости конвертера,Удаление из шихты на первой стадии конвертерной плавки 60-80% углерода обеспечивает спокойный ход плавления шихты на второй стадии ее обезуглерожиоания,Влияние температуры предварительного нагрева шихты на показатели конвертерной плавки представлено в табл, 1.При продолжительности первой стадии обезуглероживания менее 5 мин из шихты удаляется менее 60% углерода, что обусловливает выбросы и бурный ход процесса на второй стадии обезуглероживания,При продолжительности первой стадии обезуглероживания шихты более 20 мин удаляется более 80% углерода.Глубокая степень обезуглероживания шихты на первой стадии приводит к низкому содержанию углерода в шихте на второй стадии, что сопровождается обратным переходом низших оксидоо железа и марганца в высшие вследствие существенного снижения защитной роли углерода шихты, Эта обстоятельство ухудшает технико-экономические показатели последующей восстановительной электраплавки.Влияние продолжительности первой стадии обеэуглероживания шихты на показатели конвертерной плавки представлено в табл. 2.При интенсивности продувки менее 2,5 нм /т мин не обеспечивается требуемого температурного уровня процесса, т.е, температура шихты менее 800 С.При интенсивности продувки более 4,0 нмз/т мин температура шихты превышает 1100 С с вытекающими отсюда отрицательными последствиями, рассмотренными вь 1- ше.При коэффициенте расхода природного газа менее 0;08 велик избыток кислорода, а выделяющегося от горения топлива тепла недостаточно для поддержания нижнего температурного уровня. равного 800 С.При коэффициенте расхода природного газа более 0,15 избыток кислорода недостаточен для обеспечения минимально неабхо 5 вой стадии абезугле рожи вания на , показатели конвертерной плавки представлена в табл. 3 10 20 40 а 5 25 30 35 димой степени обезуглерожиоания шихты на первой стадии, равной 60%, Влияние интенсивности продувки коэффициента расхода природного газа на перНазначением второй стадии обезуглероживания является доведение общей степени удаления углерода до 95-98% к моменту полного расплавления шихты, т,е. на второй стадии обезуглераживания необходимо удалить 15-38% углерода.При степени обезуглероживания менее 15% в шлакаизвестковом расплаве остается повышенное количество твердых частиц углерода, что приводит к вспениванию шлака в ковше во врел 1 я выпуска и выбросам его из ковша. Аналогичное явление имеет место при заливке расплава о электрапечь.При степени абезуглераживания более 38% теряется защитная роль углерода и происходит обратный переход низших оксидов железа и марганца в высшие с изоестныли отрицательными последствиями.Режимные параметры продувки на второй стадии абезуглеражиоания обеспечивают достижение оптимальной степени обезуглераживзния. При интенсивности продувки менее 4,1 нм /т мин и коэффицизенте расхода природного газа менее 0,18 недастата нный приход тепла от сгорания прираднага Газа и большой коэффициент избытка кислорода приводят к существенному увеличенюа продолжительности расплавления шихты и весьма глубокому, более 38% абезуглеражиоанию. Эго в свою очередь приводит к развитию реакций обратного перехода низших оксидов железа и марганца в высшие.При интенсивности продувки более 5,5 нм /т мин и коэффициенте расхода природ.зного газа болсе 0,25 процесс плавления идет весьма интенсивна, однако коэффициент избытка кислорода недостаточен для достижения минимальна необходимой степени обезуглеражиоания шихты, равной 15%.Влияние интенсивности продувки и коэффициента расхода природного газа на второй стадии обезугларожиоания на показатели конвертерной плавки представлено о табл. 4.Из приоедееых в табл, 1-4 экспериментзлъных данных следует, что заявленные па" раметры конвертерной плавки являются оптимальныл 1 и и Обеспечиоаот достиженияследуюших показателей:1, Степень абазуглероживзния шихтына первой стадии 60-80%.2, Степень обезуглероживания шихтына второй стадии 15-38%.3, Общая степень обезуглероживанияшихты 95-98%.4. Степень перехода высших оксидовжелеза и марганца в низшие на первой стадии 50-75%,5, Общая степень перехода высших оксидов железа и марганца в низшие 62-80.б, Продолжительность расплавленияшихты 55-65 мин,Ниже приведен пример конкретноготехнического осуществления предлагаемого способа выплавки марганецсодержащегоферросплава дуплекс-процессом; конвертер с кислородно-топливной продувкой емкостью 10 м - дуговая электропечь ДС 6 Н 1зс магнезитовой футеровкой и мощностьютрансформатора 4000 кБА.В конвертер загружают смесь из 4900 кго к ам ко в а и ного шлама домен ного производства Ферромарганца Косогорского металлургического завода (Косметзавода) и 2900кг извести (91% Са 0),Шлам Косметзавода(средние данные за1991 год) содержит, мас.%: С 30,4; Мпобщ26,4: Реоь 4,8; СаО 12,3; 5102 14,6; М 90 1,6;А 120 з 4,1: 820 4,6; Р 0;2; Б 1,3 (на сухуюмассу).Посредством кислородно-топливнойпродувки при расходе кислорода 25нм /мин и природного газа 10 нм /мин за15-20 мин нагревают шихту до 800-1100 С ив течение 5-20 мин продувают смесью кислорода и природного газа при расходе кислорода 18 1-27,1 нм /мин и природного газа1,4-4,1 нм /мин соответственно. На первойстадии обезуглероживания из углеродмарганецсодежащего материала удаляется 6085% углерода,Затем переходят к второй стадии обеэуглероживания, заключающейся в продувке шихты смесью кислорода и природногогаза при расходе кислорода 22,6-28.6нм /мин и природного газа 4,1-7,2 нм /минсоответственно до полного ее расплавления5 и нагрева шлакоизвесткового расплава до1620-1660 С.После полного расплавления шлакоизвестковый расплав содержит, мас.,: СаО49,7 502 11,1; МпО 25,9; ГеО 4,7; М 90 4,5;10 А 120 з 3,0; С 1,0, Получают около 6100 кгшлакоизвесткового расплава,Сквозной коэффициент обезуглероживания исходного материала составляет 9598%, Шлакоизвестковый расплав сливают в15 нагретый до 900-1100 С ковш, футерованный магнезитовым кирпичом, и заливают вдуговую электропечь для проведения восстановительной плавки.В электропечи шлакоизвестковый мар 20 ганецсодержащий расплав обрабатывают75,4-ным дробленым ферросилицием в количестве 1350 кг и алюминиевым порошкомв количестве 80 кг,После завершения обработки получают25 1,9 т марганецсодержащего сплава следующего химического состава, мас,%; Мп 61,2;Я 14,0 С 10; Р 0,050; Я 0,010,Сливной отвальный шлак содержит,мас.%: СаО 58,9; 5302 29,5; М 90 5.8; А 20 з30 4,5; МпО 1,1; ЕеО 0,2, Количество сливногоотвального шлака 5,1 т. Кра гность шлака 2,7.Сливают отвальный алак и выпускаютсплав. 35 Основные технико-экономические показатели предлагаемого способа выплавкимарганецсодержащего Ферросплава приведены в табл. 5,(56) Патент ФРГ Мт 37076965,40 кл. С 21 С, 1987.Заявка Японии М. 61-276920,кл. С 22 С 33/04, 1986.2003721 10 Таблица а блиц оказатели 3 Степень ожива ния ерв Наличие ствие (-) шихты на ыбросоввторой сгаи ее обезуглероивания епен ереходаксидов жевысщи аи ганца в осле полавления низшие, и ного расп шихты, % безуглероихты надии, %) и отсутдолжительность первой стадии обезуглероживания, м,12 2003721 Таблица 3 чайи аблица интенсивность продувки, нм (тмин;коэФФициент расхода природного газа,П р и м е ч а в и е. лица нтенсивность продувки, нкоэффициент расхода при т мин;ного газа.Продолажл;с г60 20 3 4 5 Продолжительность конвертерной плавки, минПродолжительность восстановительной злектроплавки. минПроизводительность конвертера по шлаковому расплаву.т/часПродолжительность электропечи по сплаву, т/чХимический состав сплава, мас. о/СМп51Химический состав сливного отвального шлака, мас.СаОЯ ОгМпОРеОМоОА гОЗКратность сливного отвального шлака, т/т сплава 6,1 0,95б 1,2 14,0 58 с 29,5 1,1 0,2 5,8 4,5 2,7 Формула изобретения Составитель Г. ЗуевТехред М.Моргентал Редактор С, Кулакова Корректор Л Филь Тираж НПО "Поиск" Роспатента113035, Москва. Ж. Раушская Подписное Заказ 3310 наб 4/5 Производственно издательский комбинат "Патент", г, Ужгород. ул.Гагар л О СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕГО ФЕРРОСПЛАВА дуплекс- процессом конвертер - дуговая печь, включающий кислородно-топливную продувку в конвертере шихты из маложелезистого марганецсодержащего материала и извести, получение шлакоизвесткового расплава, последующую его обработку восстановителем в дуговой электропечи, слив отвального шлака и выпуск сплава, отличающийся тем. что в качестве маложелезистого марганецсодержащего материала используют твердые продукты очистки колошникового газа доменного производства ферромарганца, шихту нагревают до 800 - 1100 С и продувают в течение 5 - 20 мин с интенсивностью 2,5 - 4,0 нмз/т мин) при объемном соотношении кислорода и природного газа 1: 0,08 - 0,15, а затем продувают с интенсивностью 4;1 - 5,5знм /(т ф мин) при объемном соотношении кислорода и природного газа 1: 0,18 - 0 25 10 до полного расплавления шихты,

СмотретьЗаявка

05026523, 07.02.1992

Акционерное общество "Тулачермет"

Гладышев Николай Григорьевич, Колганов Геннадий Сергеевич, Кошелев Станислав Павлович, Белкин Александр Сергеевич, Цейтлин Марк Аронович, Лезник Иосиф Давидович

МПК / Метки

МПК: C22C 33/04

Метки: выплавки, марганецсодержащего, ферросплава

Опубликовано: 30.11.1993

Код ссылки

<a href="https://patents.su/7-2003721-sposob-vyplavki-marganecsoderzhashhego-ferrosplava.html" target="_blank" rel="follow" title="База патентов СССР">Способ выплавки марганецсодержащего ферросплава</a>

Предыдущий патент: Спеченный антифрикционный материал на основе меди

Следующий патент: Способ производства углеродистого ферромарганца

Случайный патент: Центрифуга для разделения утфелей сахарного производства