Способ получения полимеров изобутилена и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

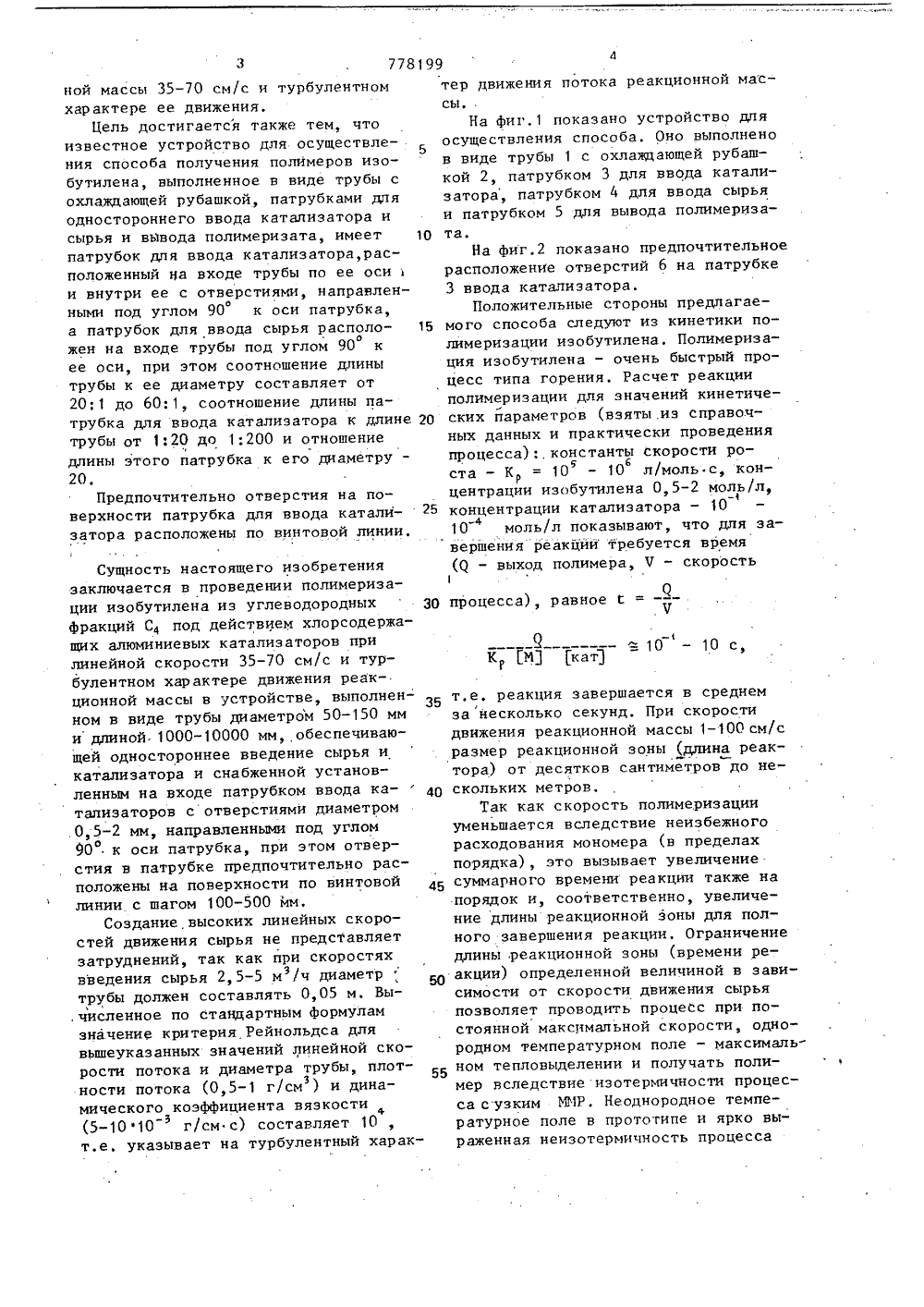

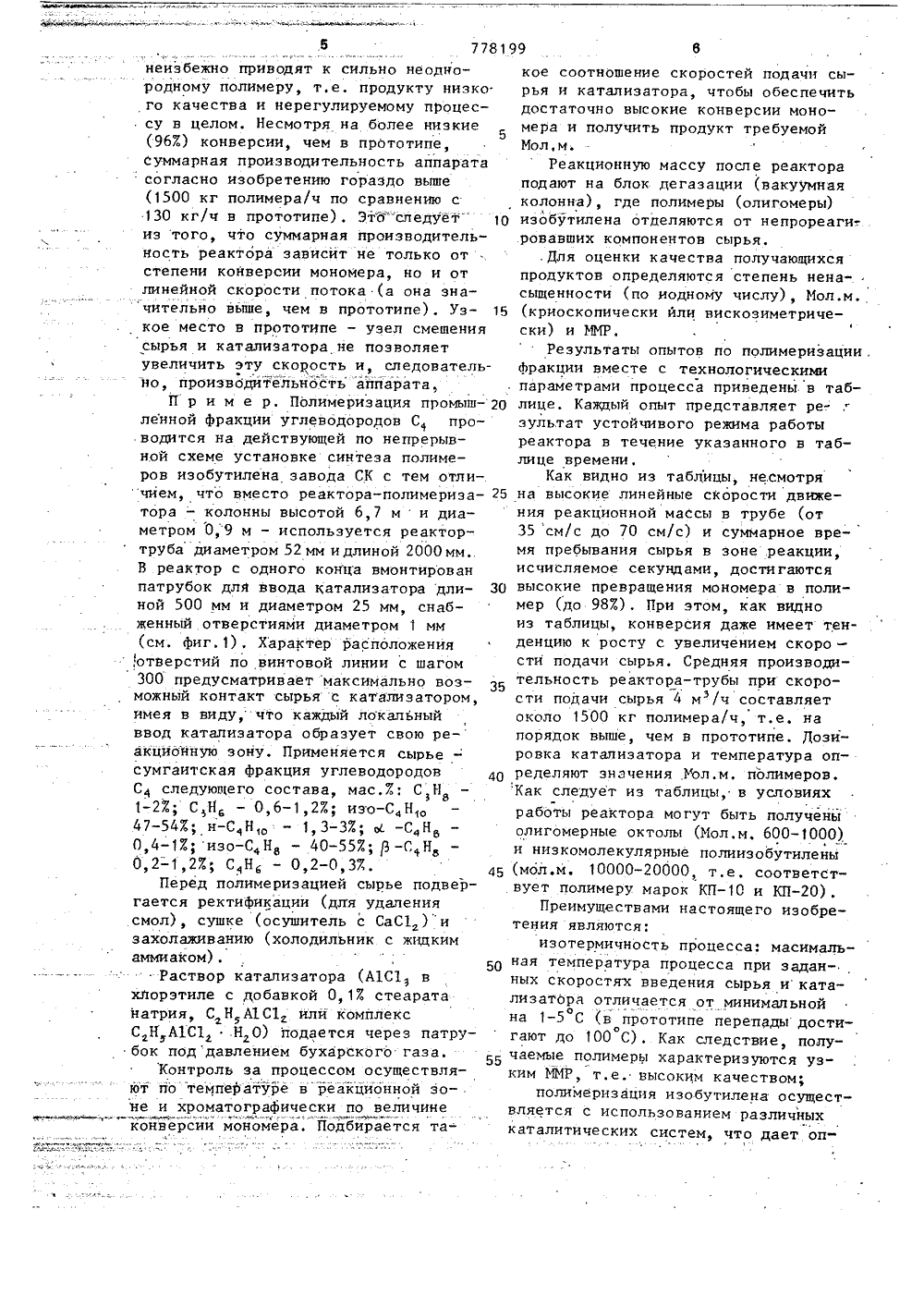

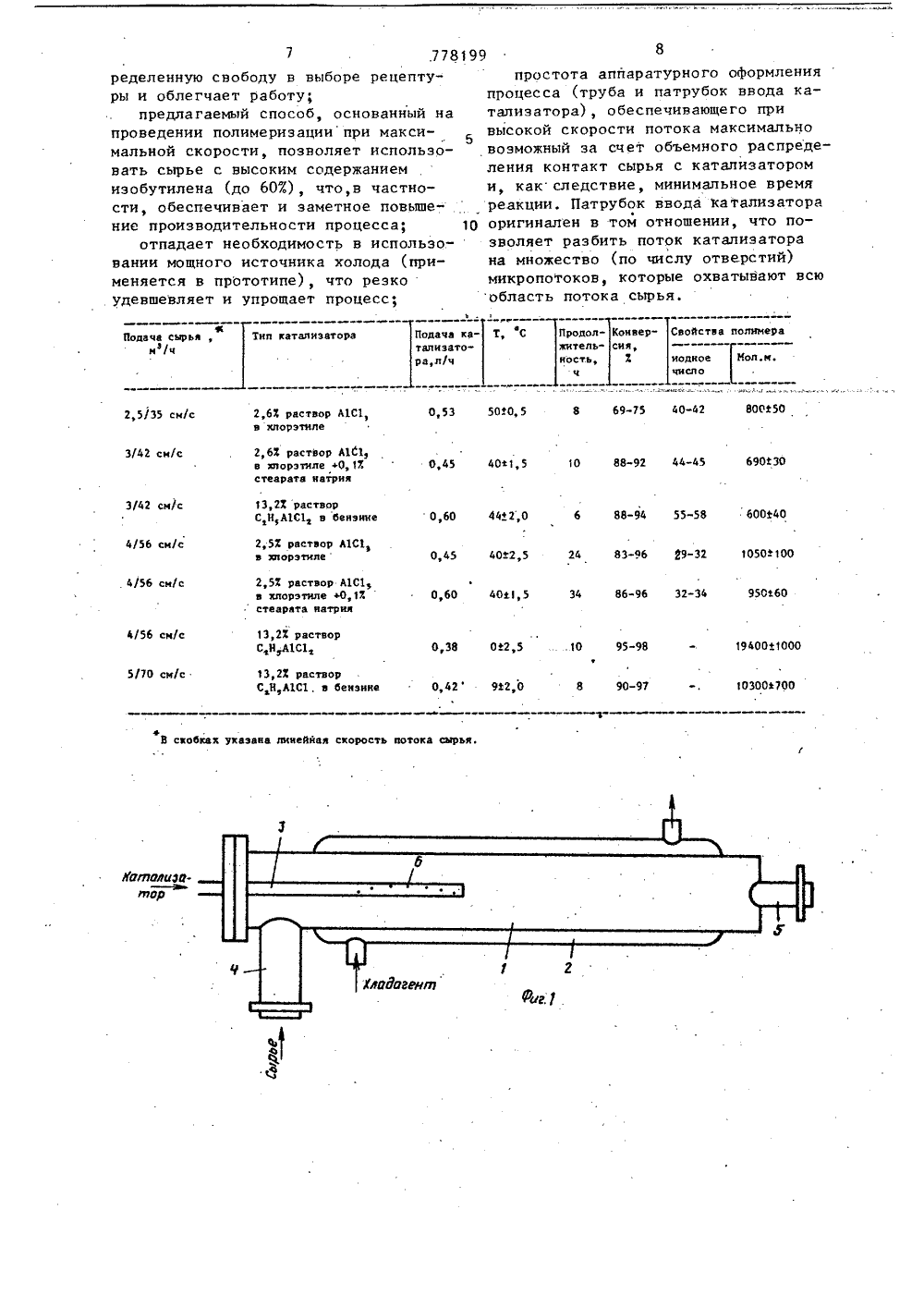

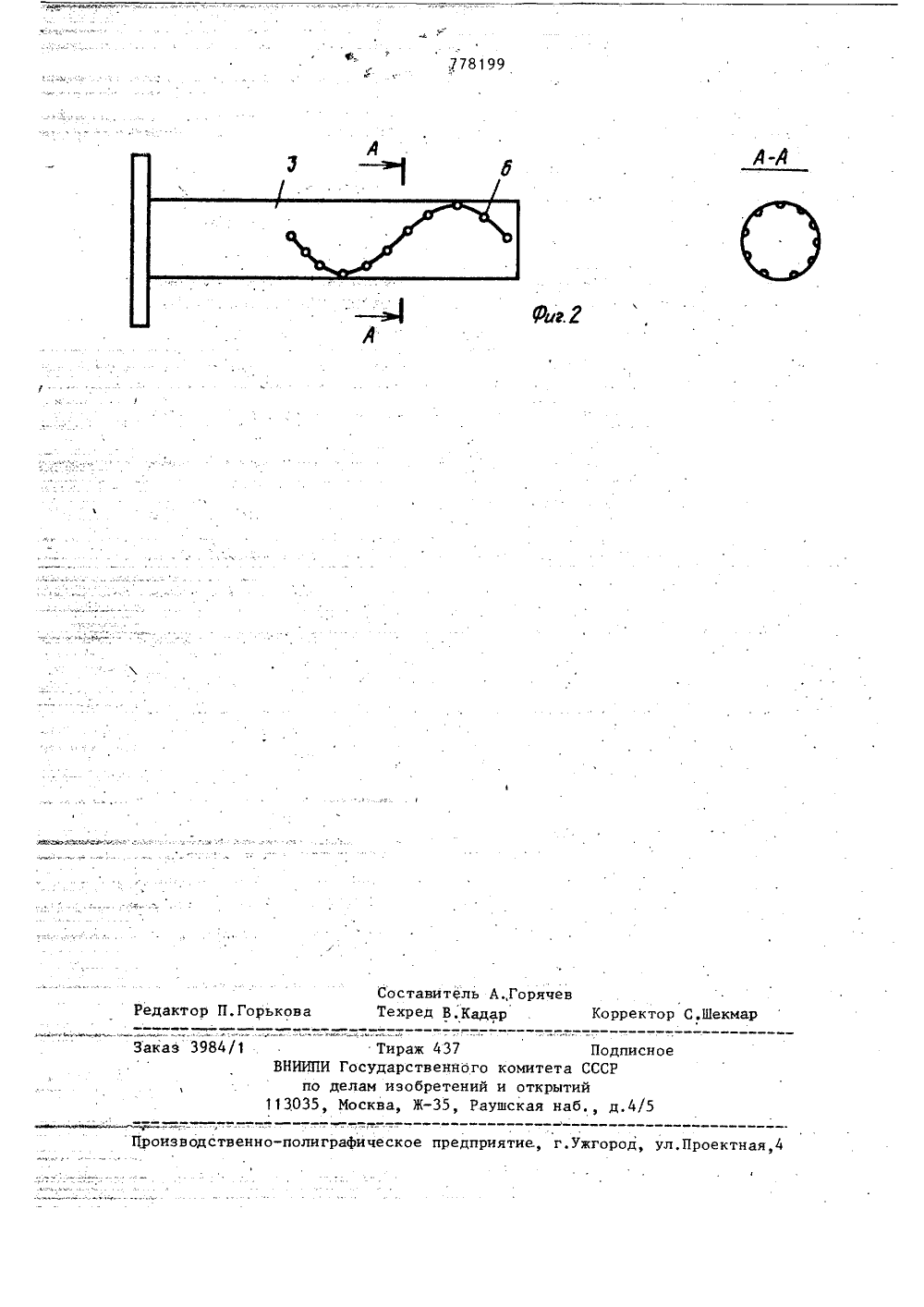

. ;. суюш З.лер,А.П. Ки- очухан что отверстияка для вводаены по винтовой ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ ОПИСАНИЕ ИЗОБ АВТОРСКОМУ СВИДЕТЕЛЬСТ(71) Башкирский государственный университет им. 40-летия Октября и Институт химии Башкирского филиалаАН СССР(56) Патент Франции Р 1396193,кл. С 08 Е, опублик. 1967,(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИРЖРОВ ИЗО БУТИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) 1. Способ получения полимеров изобутилена олимеризацией содержащих его углеводородных фракций С 4 в аппаратах трубчатого типа под действием хлорсодержащих алюминиевых катализаторов, о т л и ч а ю щ и й - с я тем, что, с целью повышения производительности, регулируемости и упрощения процесса, последний проводят при ливрейной скорости реакционной массы 35-70 см/с и турбулентном характере ее движения.2, Устройство для получения полимеров изобутилена, выполненное в виде трубы с охлаждающей рубашкой, патрубками для одностороннего ввода катализатора и сырья и вывода полимеризата, о т л и ч а ю щ е е с я тем, что, с целью повышения произ- водительности, регулируемости и упрощения .процесса, патрубок для ввода катализатора расположен на входе трубы по ее оси и внутри ее с отверстиями направленными под угломо90 к оси патрубка, а патрубок для ввода сырья расположен на входе трубы под углом 90 к ее оси, при этом соотношение длины трубы к ее диаметру составляет 20:1-60-1, соотношение длины патрубка для ввода катализатора к длине трубы - 1;20-1;200 иотношение длины этого патрубка к его диаметру - 20.3. Устройство по п.2, о т л и - ч а ю щ е е с я тем,на поверхности патрубкатализатора расположлинии30 Изобретение относится к технологии получения полимеров на основеизобутилена и к устройству для его 1 осуществления и может быть использовано в нефтехимической промышленности, а полимеры - в качестве присадок к маслам, основы клеющих составов и т.д.Известен способ получения полимеров изобутилена полимеризацией содержащих его углеводородных фракций Св аппаратах трубчатого типа под действием хлорсодержащих алюминиевых катализаторов и устройство для осуществления этого способа, выполненное ввиде трубы с охлаждающей рубашкой,патрубками для одностороннего вводакатализатора и сырья и вывода полимеризата. 20По этому способу полимеризация иэобутилена в составе фракции С 1 проводится в стальной трубе емкостью0,5 л (диаметром 20-30 мм, длина70 см). Полимеризация предварительно захоложенного (до минус 80 - мионус 100 С) и смешанного в специаль 9ном смесителе (емкость - 5 см , скорость вращения мешалки 1500 об/мин)с катализатором - С НА 1 С 1 сырья проводится в ламинарном потоке (без перемешивания) при линейной скорости реакционной массы 1-2 мм/с в адиабатических условиях (при температурахоот 0 до -130 С), т,е, тепло, выде- З,; ляющееся при полимеризации, снимается за счет разогрева сильно охлажденной реакционной массы, К числу достоинств этого метода относится: простота реактора полимеризации (труба, 40 включенная в систему) и его очевидная дешевизна, высокие конверсии изобутилена (близкие к 1002) и возможность получения полимеров изобутилена разной молекулярной массы (Мол.м) 45 (от 2000 до нескольких миллионов),Однако подобный набор полимеров не говорит о том, что достигнуто управление процессом в целом. Определенная (минусовая) температура сырья и катализатора задают определенную скорость разогрева реакционной массы в реакторе-трубе и, следовательно,значение средней Мол.м полимера. Однако адиабатический режим процесса, естественно, не обеспечивает изотермичности процесса (перепад температур между входом и выходом из реактораодостигает от 40 до 100 , причем температура различна в разных точках реактора). Как следствие, нет однородности полимерного продукта по Мол,м,и что не менее важно - по молекулярно-массовому распределению (ММР)для подобного температурного режимапроцесса,Отсутствие изотермичности процесса и связанная с ним неоднородностьполимера по Мол,м и по ММР - пеРвыйосновной недостаток прототипа. Условием осуществления адиабатиче-.ского режима полимеризации являетсяэффективное предварительное смешениесырья и катализатора, причем проводимое очень быстро, чтобы в смесителене шла полимеризация. Вполне очевидно, что его можно успешно провестив малом объеме (5 мл) и невозможно .или с большим трудом - в большом объеме.Отсюда ограничение производительности реактора (не выше 130 кг/ч)второй основной недостаток прототипа.Третий недостаток прототипа состоит в необходимости использования мощного источника холода (жидкий этилен)для предварительного захолаживаниякомпонентов реакции. Зто .предъявляетжесткие требования к аппаратурномуоформлению процесса, что делает процесс в целом достаточно сложным,громоздким и взрыво-пожаро-опасным.Четвертый недостаток прототипа -ограничение по составу сырья. Ужепри 252 концентрации изобутилена всырье перепад температур достигаето3100 С (между входом и выходом) . Приболее высоком содержании изобутилена (а его содержание во фракции можетдостигать 50-557),тепло реакции небудет уравновешено за счет предварительного захолаживания реакционноймассы и в трубе будут возникать ещебольшие перепады температуры и давления, нарушающие необходимый ламинарный режим процесса.Целью изобретения является повышение производительности, регулиру-,емости и упрощение процесса,Поставленная цель достигается тем,что в известном способе полученияполимеров изобутилена полимеризациейсодержащих его углеводородных фракций С в аппаратах трубчатого типапод действием хлорсодержащих алюминиевых катализаторов процесс проводят при линейной скорости реакцион199тер движения потока реакционной массы, .На фиг.1 показано устройство дляосуществления способа, Оно выполнено 5в виде трубы 1 с охлажцающей рубашкой 2, патрубком 3 для ввода катализатора, патрубком 4 для ввода сырьяи патрубком 5 для вывода полимериза та.На фиг.2 показано предпочтительноерасположение отверстий 6 на патрубке3 ввода катализатора.Положительные стороны предлагае мого способа следуют из кинетики полимеризации изобутилена. Полимеризация изобутилена - очень быстрый процесс типа горения. Расчет реакцииполимеризации для значений кинетиче ских йараметров (взяты .из справочных данных и практически проведенияпроцесса);. константы скорости робста - К = 10 - 10 л/мольс, концентрации изобутилена 0,5-2 моль/л, 25 концентрации катализатора - 1010 моль/л показывают, что для завершения реакции требуется время(Я - выход полимера, 7 - скорость 30 процесса), равное с Я 778ной массы 35-70 см/с и турбулентномхарактере ее движения.Цель достигается также тем, чтоизвестное устройство для осуществления способа получения полимеров изобутилена, выполненное в виде трубы сохлаждающей рубашкой, патрубками дляодностороннего ввода катализатора исырья и вшвода полимеризата, имеетпатрубок для ввода катализатора,расположенный на входе трубы по ее осии внутри ее с отверстиями, направленоными под углом 90 к оси патрубка,а патрубок для ввода сырья располоожен на входе трубы под углом 90 кее оси, при этом соотношение длинытрубы к ее диаметру составляет от20:1 до 60:1, соотношение длины патрубка для ввода катализатора к длинетрубы от 1:20 до 1:200 и отношениедлины этого патрубка к его диаметру -20,Предпочтительно отверстия на поверхности патрубка для ввода катализатора расположены по винтовой линии,т, е, реакция завершается В среднем за несколько секунд, При скорости движения реакционной массы 1-100 см/с размер реакционной зоны (длина реактора) от десятков сантиметров до нескольких метров,Так как скорость полимеризацииуменьшается вследствие неизбежного расходования мономера (в пределах порядка), это вызывает увеличение 45 суммарного времени реакции также напорядок и, соответственно, увеличение длины реакционной зоны для полного завершения реакции, Ограничение длины, реакционной зоны (времени ре акции) определенной величиной в зависимости от скорости движения сырья позволяет проводить процесс при постоянной максимальной скорости, однородном температурном поле - максималь" 55 ном тепловыделении и получать полимер вследствиеизотермичности процесса с узким МИР. Неоднородное температурное поле в прототипе и ярко выраженная неизотермичность процесса Сущность настоящего изобретения заключается в проведении полимеризации изобутилена из углеводородных фракций С 4 под действием хлорсодержащих алюминиевых катализаторов при линейной скорости 35-70 см/с и турбулентном характере движения реакционной массы в устройстве, выполненном в виде трубы диаметром 50-150 мм и длиной-10000 мм, обеспечивающей одностороннее введение сырья и катализатора и снабженной установленным на входе патрубком ввода катализаторов с отверстиями диаметром .0,5-2 мм, направленными под углом 90 к оси патрубка, при этом отверстия в патрубке предпочтительно расположены на поверхности по винтовой линии с шагом 100-500 мм.Создание высоких линейных скоростей движения сырья не представляет затруднений, так как при скоростях введения сырья 2,5-5 м /ч диаметр3трубы должен составлять 0,05 м, Вы.численное по стандартным формулам значение критерия Рейнольдса для вышеуказанных значений линейной скорости потока и диаметра трубы, плотности потока (0,5-1 г/см ) и дина 3 мического коэффициента вязкости (5-10 10 г/см с) составляет 10 т,е, указывает на турбулентный харак -210 - 10 с, К ГМД кат 1неизбежно приводят к сильно неоднородному полимеру, т,е. продукту низко го качества и нерегулируемому процессу в целом. Несмотря на более низкие (96%) конверсии, чем в прототипе, суммарная производительность айпарата согласно изобретению гораздо выше (1500 кг полимера/ч по сравнению с130 кг/ч в прототипе). Это -следует 1 риз того, что суммарная производительность реактора зависйт не только отстепени конверсии мономера, но и отлинейной скорости потока (а она значительно выше, чем в прототипе). Узкое место в прототипе - узел смешениясырья и катализатора не позволяетувеличить эту скорость и, следовательно, производительность аппарата,П р и м е р. Полимеризация промышленной фракции углеводородов С проводится на действующей по непрерывной схеме установке синтеза полимеров изобутилена завода СК с тем отличием, что вместо реактора-полимериэатора - колонны высотой 6,7 м и диаметром О, 9 м - используется реактортруба диаметром 52 мм и длиной 2000 мм,В реактор с одного конца вмонтированпатрубок для ввода катализатора длиной 500 мм и диаметром 25 мм, снабженный отверстиями диаметром 1 мм(см. фиг.1), Характер расположенияотверстий по винтовой линии с шагом300 предусматривает максимально возможный контакт сырья с катализатором,имея в виду, что каждый локальныйввод катализатора образует свою реакционную зону. Применяется сырье -сумгаитская фракция углеводородов 4 ОС следующего состава, мас,%: С,Н1-2%; СН 6 - 0,6-1,2%; изо-С 4 Н47-54%; н - СН,О - 1, 3-3%; о -СН0,4-1%;изо-С Н 8 - 40-55%;-С Н0,2 - 1,2%; С Н - 0,2-0,3%,Перед полимеризацией сырье подвергается ректификации (для удалениясмол), сушке (осушитель с СаС 1 ) изахолаживанию (холодильник с жидкимаммиаком),Раствор катализатора (А 1 С 1 вхлорэтиле с добавкой О, 1% стеаратанатрия, С Н А 1 С 1 или комплексС НА 1 С 1 ЙО) йодается через патрубок поддавлением бухарского газа.Контроль за процессом осуществляют по температуре в реакционной зо- .не и хроматографически по величинеконверсии мономера. Подбирается такое соотношение скоростей подачи сырья и катализатора, чтобы обеспечитьдостаточно высокие конверсии мономера и получить продукт требуемойМол,м.Реакционную массу после реактораподают на блок дегазации (вакуумнаяколонна), где полимеры (олигомеры)изобутилена отделяются от непрореаги-.ровавших компонентов сырья..Для оценки качества получающихсяпродуктов определяются степень ненасыщенности (по иодному числу), Мол.м.(криосколически йли вискозиметрически) и ММР.Результаты опытов по полимеризации,фракции вместе с технологическимипараметрами процесса приведены в таблице. Каждый опыт представляет ре-. ,гэультат устойчивого режима работыреактора в течение указанного в таблице времени,Как видно из таблицы, несмотряна высокие линейные скорости движения реакционной массы в трубе (от35 см/с до 70 см/с) и суммарное время пребывания сырья в зоне реакции,исчисляемое секундами, достигаютсявысокие превращения мономера в полимер (до 98%), При этом, как видноиз таблицы, конверсия даже имеет тенденцию к росту с увеличением скоро -сти подачи сырья, Средняя производительность реактора-трубы при скорости подачи сырья 4 м /ч составляетоколо 1500 кг полимера/ч, т.е, напорядок выше, чем в прототипе. Дозировка катализатора и температура определяют значения Тол.м, полимеров.Как следует из таблицы, в условияхработы реактора могут быть полученыолигомерные октолы (Мол.м, 600-1000)и низкомолекулярные полиизобутилены(мол,м. 10000-20000, т.е, соответствует полимеру марок КПи КП),Преимуществами настоящего изобретения являются:иэотермичность процесса: масимальная температура процесса при заданных скоростях введения сырья и катализатора отличается от минимальнойона 1-5 С (в прототипе перепады достиогают до 100 С). Как следствие, получаемые полимеры характеризуются узким ММР, т,е. высоким качеством;полимеризация изобутилена осуществляется с использованием различныхкаталитических систем, что дает оп7 7781998у выборе рецепту-простота аппаратуР о Ф р ры и облегчает работу; процесса (труба и патрубок ввода капредлагаемый способ, основанный на тализатора), обеспечивающего при проведении полимеризации при макси- высокой скорости потока максимально5мальвой скорости, позволяет использо- возможный за счет объемного распредевать сырье с высоким содержанием ления контакт сырья с катализатором изобутилена (до 60%), что,в частно- и, как следствие, минимальное время сти, обеспечивает и заметное повыше- реакции. Патрубок ввода катализатора ние производительности процесса; 10 оригинален в том отношении, что поотпадает необходимость в использо- зволяет разбить поток катализатора вании мощного источника холода (при- на множество (по числу отверстий) меняется в прототипе), что резко микропотоков, которые охватывают всю удевшевляет и упрощает процесс; область потока сырья,Продол- Конвер- Свойства полимера Подача каталиэатора,л/ч Тнп каталиэатора Подача сьрья н /ч4/56 сн/с 5/70 см/с 13,2 Х растворС Н А 1 С 1, в бенэине 0,429220 8 90-97 -. 10300700 Ф В скобках укаэана линеййая скорость потока сырья.:,778199 л Фиг Составитель А.,ГорячевТехред В.Кадар орректор С,Шекм едактор П.Горьков Заказ 3984/ е ул.Проектная,4 Производ енно-полиграфическое предприятие, г. У Тираж 437 ВНИИПИ Государственйого по делам изобретений 13035, Москва, Ж, Рау

СмотретьЗаявка

2722384, 07.02.1979

БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ. 40-ЛЕТИЯ ОКТЯБРЯ, ИНСТИТУТ ХИМИИ БАШКИРСКОГО ФИЛИАЛА АН СССР

БЕРЛИН А. А, МИНСКЕР К. С, САНГАЛОВ Ю. А, СВИНУХОВ А. Г, КИРИЛЛОВ А. П, ПЛИСОВ А. В, ПРОЧУХАН Ю. А, ПРОКОФЬЕВ К. В

МПК / Метки

МПК: C08F 110/10, C08F 2/06

Метки: изобутилена, полимеров

Опубликовано: 23.08.1987

Код ссылки

<a href="https://patents.su/6-778199-sposob-polucheniya-polimerov-izobutilena-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения полимеров изобутилена и устройство для его осуществления</a>

Предыдущий патент: Генератор магнитного поля для геоэлектроразведки

Следующий патент: Промывочный прибор

Случайный патент: Нагревательный элемент