Способ извлечения цветных металлов из металлосодержащего катализатора

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

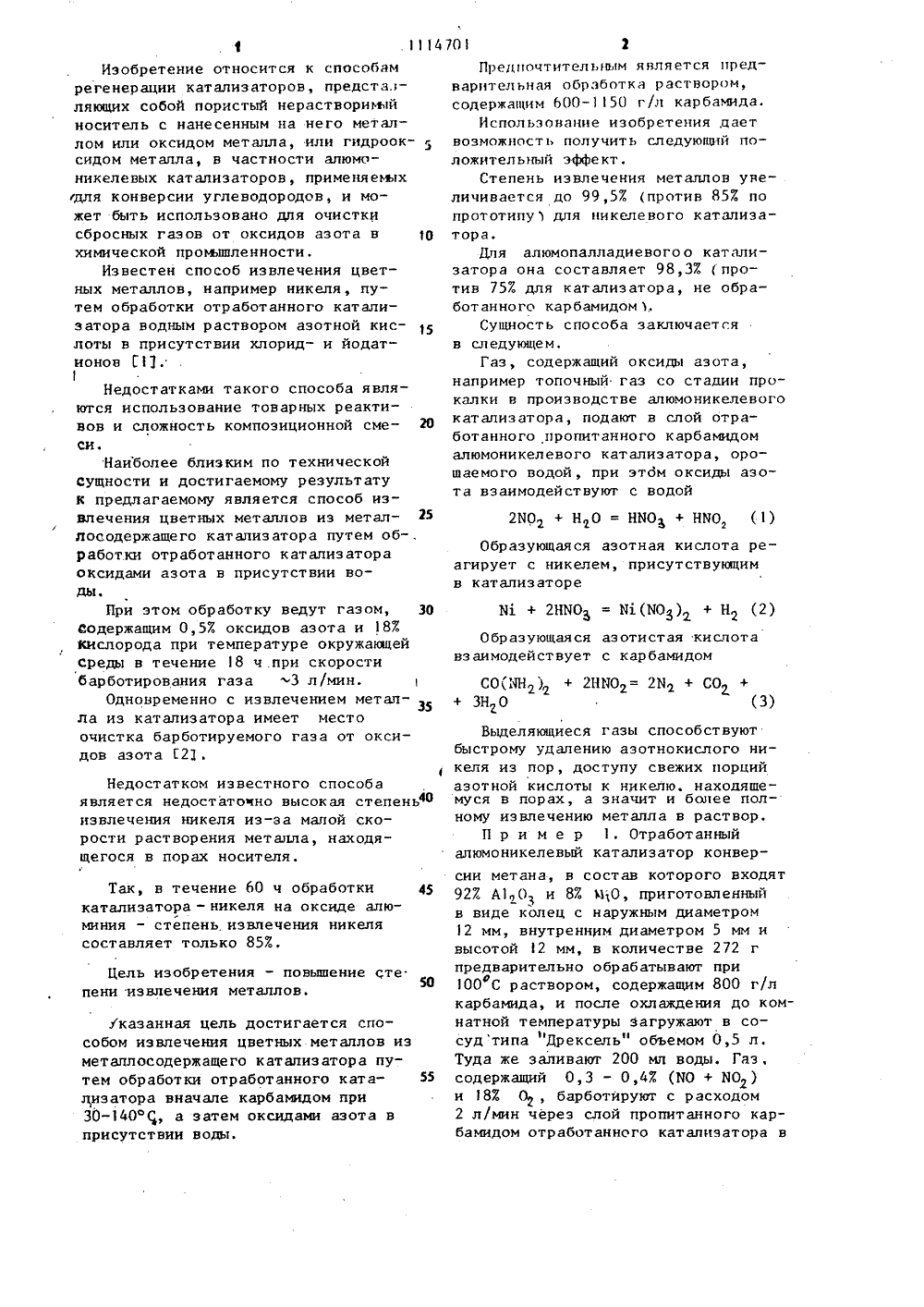

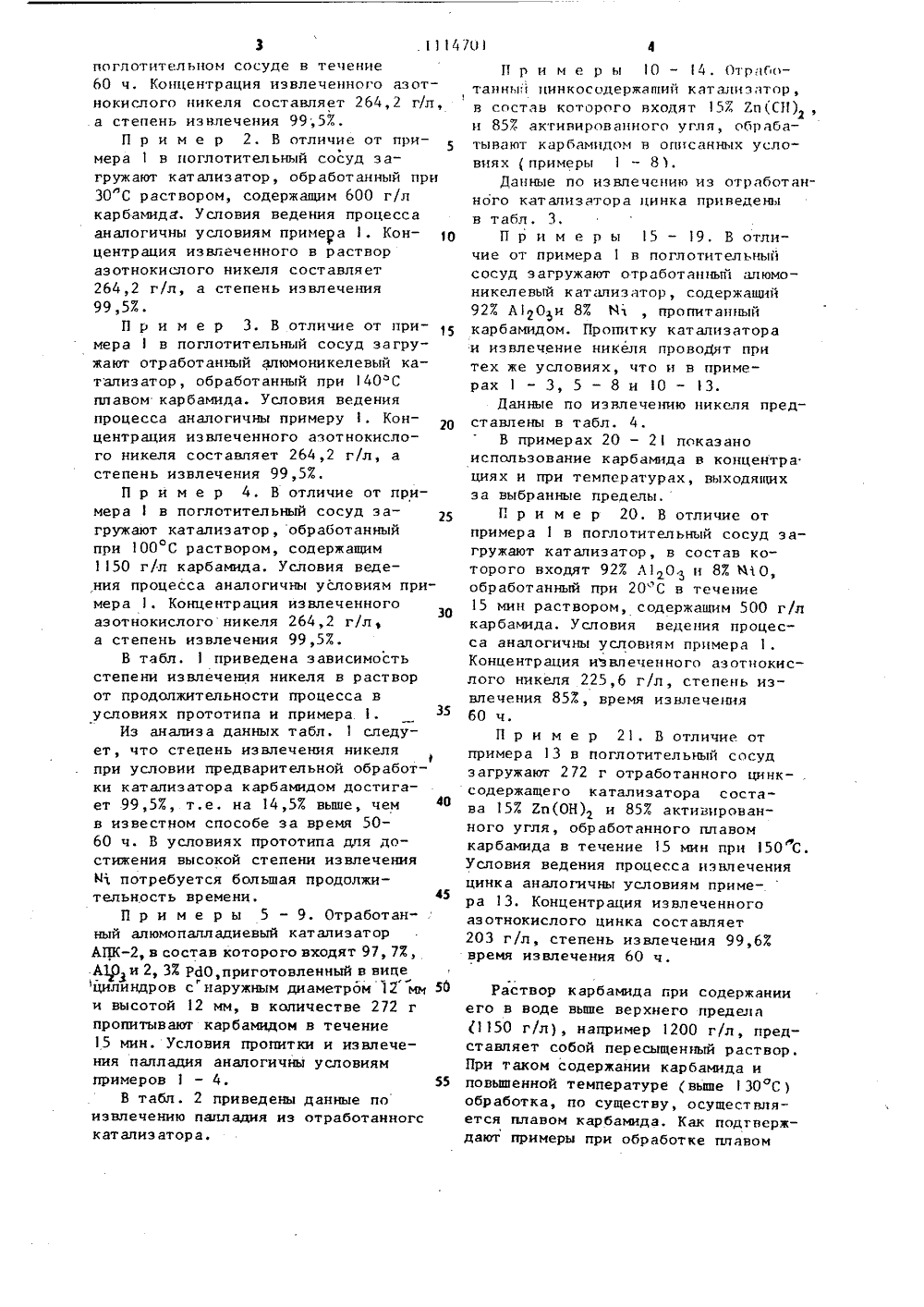

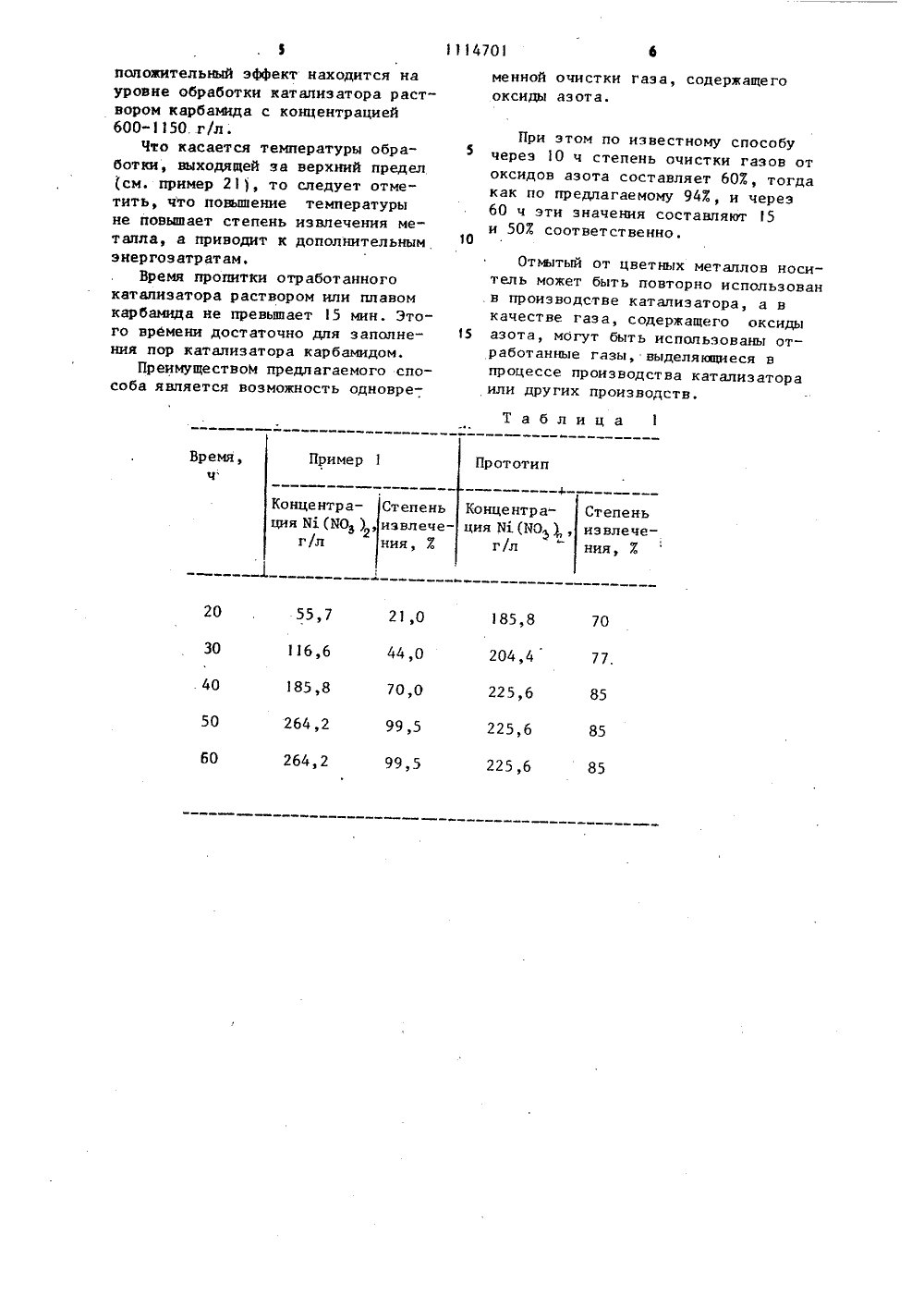

СОЮЗ СОВЕТСКИХкктлмокеснижРЕСПУБЛИК 091ЗВ С 22 В 7/00; В О .7 23/94; В 01 .Х 23/96 ОПИСАНИЕ ИЗОБРЕТЕНИЯ к свтосскомт сскдвтсвьствк НИЯ ЦВЕТНЫХ ЖАЩЕГО КАТАтработаназота вйГОСУДАРСТЕНН 1 Й КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГПФ(71) Рубеканский филиап Ворошиловградского машиностроительного инсттута(56) . Патент ФРГ В 196495,кл. С 22 В 7/00, опублик. 1970,2. Авторское свидетельство СССРФ 778752, кл. В О Э 53/02,В 01 3 23/94, 1977 (прототип 1.(54)(57). СПОСОБ ИЗВЛЕЧЕ МЕТАЛЛОВ ИЗ МЕТАЛЛОСОДЕРЛИЗАТОРА путем обработки о ного катализатора оксидами присутствии воды, о т л и ч а ю щ с я тем, что, с целью повышения степени извлечения металлов, катап затор предварительно обрабатывают карбамидом при 30-40 С.2. Способ по и. 1, о т л и ч а щ и й с я тем, что предварительную обработку ведут раствором, содеФ 1 ащим 600-1150 г/л карбамидаИзобретение относится к способамрегенерации катализаторов, представивляющих собой пористый нерастворимыйноситель с нанесенным на него металлом или оксидом металла, или гидрооксидом металла, в частности алюмоникелевых катализаторов, применяемыхфдля конверсии углеводородов, и может быть использовано для очисткисбросных газов от оксидов азота вхимической проюппленности.Известен способ извлечения цветных металлов, например никеля, путем обработки отработанного катализатора водным раствором азотной кислоты в присутствии хлорид- и йодатионов 13.Недостатками такого способа являются использование товарных реактивов и сложность композиционной смесиНаиболее близким по техническойсущности и достигаемому результатуК предлагаемому является способ извлечения цветных металлов из металлосодержащего катализатора путем об-,работки отработанного катализатораоксидами азота в присутствии воды,При этом обработку ведут газом, 30Содержащим 0,57 оксидов азота и 187Кислорода при температуре окружающейсреды в течение 18 ч .при скоростибарботирования газа 3 л/мин.Одновременно с извлечением металла иэ катализатора имеет местоочистка барботируемого газа от оксидов азота Г 23 .Недостатком известного способаявляется недостаточно высокая степень 4 Оизвлечения никеля из-за малой скорости растворения металла, находящегося в порах носителя.Так, в течение 60 ч обработки 45 катализатора - никеля на оксиде алюминия - степень извлечения никеля составляет только 857,Цель изобретения - повьппение Сте.50пени извлечения металлов,Указанная цель достигается способом извлечения цветных металлов из метаплосодержащего катализатора путем обработки отработанного ката лизатора вначале карбамидом при 30-140 фГ, а затем оксидами азота в присутствии воды. Пред почтител ьным явля ется пр едварительная обработка раствором,содержащим 600-1150 г/л карбамида,Использование изобретения даетвозможность получить следуюппш положительный эффект,Степень извлечения металлов увеличивается до 99,57 (против 857 попрототипу 1 для никелевого катализатора.Для алюмопалладиевого о катализатора она составляет 98,37 ( против 757 для катализатора, не обработанного карбамидом 1Сущность способа заключаетсяв следующем.Газ, содержащий оксиды азота, например топочный газ со стадии прокалки в производстве алюмоникелевого катализатора, подают в слой отработанного пропитанного карбамидом алюмоникелевого катализатора, орошаемого водой, при этом оксиды азот а вэ аимодей ст ву ют с водой2 Ю, + Н,О = НИО + НИО, (1)Образующаяся азотная кислота реагирует с никелем, присутствующим в катализатореИд + 2 НМО = Бз.(ИО) + Н (2)Образующаяся азотистая кислотавзаимодействует с карбамидомСО(ЗН) + 2 Н 110= 2 Ы + СО 2 +Выделяющиеся газы способствуют быстрому удалению аэотнокислого никеля из пор, доступу свежих порций азотной кислоты к никелю. находящемуся в порах, а значит и более полному извлечению металла в раствор.П р и м е р 1. Отработанный алюмоникелевый катализатор конверсии метана, в состав которого входят 927 А 10 и 8 Е йО, приготовленный в виде колец с наружным диаметром 12 мм, внутренним диаметром 5 мм и высотой 12 мм, в количестве 272 г предварительно обрабатывают при 100 С раствором, содержащим 800 г/л карбамида, и после охлаждения до комнатной температуры Загружают в сосудтипа "Дрексель" объемом 0,5 л. Туда же заливают 200 мл воды. Гаэ, содержащий 0,3 - 0,4 Ж (ИО + И 02) и 183 0, барботируют с расходом 2 л/мин через слой пропитанного карбамидом отработанного катализатора впоглотительном сосуде в течение60 ч, Концентрация извлеченного азотнокислого никеля составляет 264,2 г/л,а степень извлечения 99,57,П р и м е р 2, В отличие от примера 1 в поглотительный сосуд загружают катализатор, обработанный при30 С раствором, содержащим 600 г/лкарбамида. Условия ведения процессааналогичны условиям примера . Концентрация извлеченного в растворазотнокислого никеля составляет264,2 г/л, а степень извлечения99,57.П р и м е р 3. В отличие от примера 1 в поглотительный сосуд загружают отработанный апюмоникелевый катализатор, обработанный при 140 Спланом карбамида. Условия веденияпроцесса аналогичны примеру. Концентрация извлеченного аэотнокислого никеля составляет 264,2 г/л, астепень извлечения 99,57,П р и м е р 4. В отличие от примерав поглотительный сосуд загружают катализатор, обработанныйпри 100 С раствором, содержащим1150 г/л карбамида. Условия ведения процесса аналогичны условиям примера 1. Концентрация извлеченногоазотнокислого никеля 264,2 г/л,а степень извлечения 99,57.В табл. 1 приведена зависимостьстепени извлечения никеля н растворот продолжительности процесса вусловиях прототипа и примера. 1.Из анализа данных табл. 1 следует, что степень извлечения никеляпри условии предварительной обработки катализатора карбамидом достигает 99,57, т.е. на 14,57 выше, чемв известном способе за время 5060 ч. В условиях прототипа для достижения высокой степени извлеченияй потребуется большая продолжительность времени.П р и м е р ы 5 - 9. Отработанный алюмопалладиевый катализаторАПК, в состав которого входят 97, 73,АЩи 2 3 РЙО,приготовленный в вицецилиндров с"наружным диаметром 12 мм 50и высотой 12 мм, в количестне 272 гпропитывают карбамидом в течение15 мин. Условия пропитки и извлечения палладия аналогичны условиямпримеров 1 - 4. 55В табл. 2 приведены данные поизвлечению палладия из отработанногскатализ атор а. П р и м е р ы 10 - 14. Отработанныл пинкосодержащий катализатор,в состав которого входят 157 2 пС 1)и 857 активиронанного угля, обрабатывают карбамидом н описанных условиях ( примеры 1 - 8).Данные по извлечению из отработанного катапиэатора цинка приведенын табл, 3,П р и м е р ы 15 - 19. В отличие от примера 1 в поглотительныйсосуд загружают отработанньп алюмоникелевый катализатор, содержащий927 Л 120 и 87. М, пропитанньшкарбамидом. Пропитку катализатораи извлечение никеля провоДят притех же условиях, что и в примерах 1 - 3, 5 - 8 и О - 13.Данные по извлечению никеля представлены в табл. 4.В примерах 20 - 21 показаноиспользование карбамида в концентрациях и при температурах, выходящихэа выбранные пределы,П р и м е р 20. В отличие отпримера 1 в поглотительный сосуд загружают катализатор, в состав которого входят 927 Л 10 и 87 Й 1 О,обработанный при 20"С н течение15 мин раствором, содержащим 500 г/лкарбамида. Условия ведения процесса аналогичны условиям примера 1.Концентрация извлеченного азотнокислого никеля 225,6 г/л, степень извлечения 857, время извлечениябО ч.П р и м е р 21. В отличие отпримера 13 в поглотительный сосудзагружают 272 г отработанного цинк- .содержащего катализатора состава 157 2 п(ОН) и 857, актиниронанного угля, обработанного планомкарбамида в течение 15 мин при 150 С.Условия ведения процесса извлеченияцинка аналогичны условиям примера 13. Концентрация извлеченногоазотнокислого цинка составляет203 г/л, степень извлечения 99,6 Хвремя извлечения 60 ч. Раствор карбамида при содержании его в воде вьппе верхнего предела 1150 г/л), например 1200 г/л, представляет собой пересыщенный раствор. При таком содержании карбамида и повьппенной температуре (вьппе 130 С) обработка, по существу, осуществляется планом карбамида. Как подтверждают примеры при обработке планом.40 70,0 85 50 99,5 85 бО 99,5 85 3положительный эффект находится на уровне обработки катапизатора раствором карбамида с концентрацией 600" 1150. г/л.Что касается температуры обработки, выходящей за верхний предел (см. пример 21), то следует отметить, что повышение температуры не повышает степень извлечения металла, а приводит к дополнительным энергозатратам.Время пропитки отработанного катапизатора раствором или плавом карбамида не превышает 15 мин. Этого времени достаточно для заполнения пор катализатора карбамидом.Преимуществом предлагаемого способа является возможность одновременной очистки газа, содержащегооксиды азота. При этом по известному способучерез 1 О ч степень очистки газов отоксидов азота составляет 607, тогдакак по предлагаемому 947, и через60 ч эти значения составляют 15и 507. соответственно.О Отмытый от цветных металлов носитель может быть повторно использованв производстве катализатора, а вкачестве газа, содержащего оксиды 15 азота, могут быть использованы отработанные газы, выделящциеся впроцессе производства катализатораили других производств.КонСтепеньизвлечения,СтеКонКонте- ень центра- пень ция изРс 1(МО) влецентрацияРд (МО) г/л цент- рация Щ(ЧО,)1г/л 1 г/лче ийя,319 37,4 63 55 41 5 70 81 44,5 75 20 11,8 20 12,4 21 12,4 21 11,2 30 28,5 48 34,5 58 33,3 56 32,7 40 464 78 481 81 475 80 481 50 58,4 98,3 58,4 98,3 58,4 98,3 58;498,3 44,5 75 60 58,4 98,3 58,4 98,3 58,4 98,3 58,4 98,3 44,5 75 Таблица 3 Пример О Пример 11 Времяиз влеПример 12 Пример 13 Пример 14 Не обработанныйкарбамидом катализатор чения,ч Обработка катализатора плавом карбамида 800 г/л.Температура обработки 140 С.О Время обработки 15 мин Концентрацияк арб амида 800 г/л. Температура обработки 40 С 1:.Время обработки 15 мин Сте- КонСтепеньнз КонСте- пень Кон- центрация2.п(01,г/л Степеньизпеньизцент- рация цент- рация нь извлечения Д влече ХпМО влечения,Х влече ния,Х я,Х 93 ф 7 46 97 э 8 48 1 О э 9 50 1 О 1 е 9 50 112,2 161,30 112, 55 116,2 57 16,2 57 114 Конце нтр ация карбамида 600 г/л,Температура обработки 30 фС Время обработки 15 мин Кон- СцентрацияР (10 Зг/л Концентрация к арбамида 600 г/л.Температура обработки 30 С.о Время обработки5 мин Концентрация7.п(А 03г/л Концентраци карбамида 1150 г/л.Тем пература об. работки 140 фб Время обработки 15 мин Степеньиэг,лечеКонцентрация к арбамида 1150 г/л.Температура обаботки 40 С Время обраотки 15 мнн Обработка катапизатора плавом карбамида. Температура обработки 140 С.Время обработки 15 мин Кон- центрация 2 пиО), Времяиз илечення,Ч Не обработанныйк ар бендомкатализатор Концентрациякарбамюда800 г/л,Тем"пература обработки 1401:.Время обработки 15 мин Обработка катализатора плавом карбамида 800 г/л,Температура обработки 140 С.О Время обработки 15 мин Концентрация арбажда 1150,г/л. Температура обаботкн 140 С Время обраоткн 15 вен КонСтепеньиз Коицентр ация СтепеньиэСтепеньизтетеень центрация2 п,Н 03г/л ень влече.ЮИ 03)иия,7. г/л лечеия,2 влечения,Е влече ния,влече ия,7 142,6 70 147,2 73 146,7 40 142,6 70 203 99,6 203 . 99,6 203 203 99,6 203 99,6 203 Пример 19 Пример 18 Пример 16 Пример 17 Пример 15 Время из вле Обработка ка тализатора плавом карбамида, Темпера тура обработки 140 С. Время о бр абот ки15 мин Не обработанный карбамидомкатализатор Концентрациякарбамида800 г/л.Температура обработки 100 С.Время обработки 15 мин Концентрацик ар б амида 1150 г/л.Тем пература об работки 140 Время обработки 15 мин чения, ч СтеКонцентрация Сте пен Сте Конпень 1 центиз-рация теень ентпе пен зизиз- влечения,7. йдщ,г/л влечения,Е влече-,ния, 7. влече- йФ ния,7, г/л влечения,Е 65 2 68,25 21 65 2 68,2 221,5 30 139 7 4 4 1430 250,7 4 77 40 230,7 71 221,5 77 230 7 71 2 50 323,4 3,99,5 32 9,5 4 99,276,2 85 60 323,4 99 323 4 5 323 4 99 5 323,4 99,76,2 85 6736/18 Тираа 602 Подписное уд.Проектнае, 4 ППП ффПатеитфф, г.Уаг Концентрация арбаинда 600 г/л.Температура обработки 30 С. Время обра" бот,ки 15 ннн Кон- центрация 7 д(80)1 г/л 50 203 99,6 60 203 99 6 Концентрация карбамида 600 г/л.Температура обработки 30 С, Время обработки 15 мин Кон- центрация Хп(НОг г/л КонцентрацияМФ 10 Чгг/л Кон- центрация2 ьк 0),г/л Концентрация1 ф 1 М,г/л Продолжение табл, 3 72 179,5 88 99,6 179,5 88 99,6 179,5 88 Таблица 4

СмотретьЗаявка

3598757, 11.03.1983

РУБЕЖАНСКИЙ ФИЛИАЛ ВОРОШИЛОВГРАДСКОГО МАШИНОСТРОИТЕЛЬНОГО ИНСТИТУТА

СУВОРИН ВИКТОР АЛЕКСАНДРОВИЧ, КАУТ ВИКТОР МАРКОВИЧ, ДЫШЛОВОЙ ВАСИЛИЙ ИВАНОВИЧ, КУДЮКОВА ГАЛИНА ПЕТРОВНА, ТИХОМИРОВ КОНСТАНТИН АЛЕКСЕЕВИЧ

МПК / Метки

МПК: C22B 7/00

Метки: извлечения, катализатора, металлов, металлосодержащего, цветных

Опубликовано: 23.09.1984

Код ссылки

<a href="https://patents.su/6-1114701-sposob-izvlecheniya-cvetnykh-metallov-iz-metallosoderzhashhego-katalizatora.html" target="_blank" rel="follow" title="База патентов СССР">Способ извлечения цветных металлов из металлосодержащего катализатора</a>

Предыдущий патент: Штамм -3 -продуцент эндонуклеазы рестрикции

Следующий патент: Способ извлечения золота из содержащих его материалов

Случайный патент: Устройство для удерживания цепи конвейера