Способ получения растворимых маселили эмульсолов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 822869

Автор: Жирнов

Текст

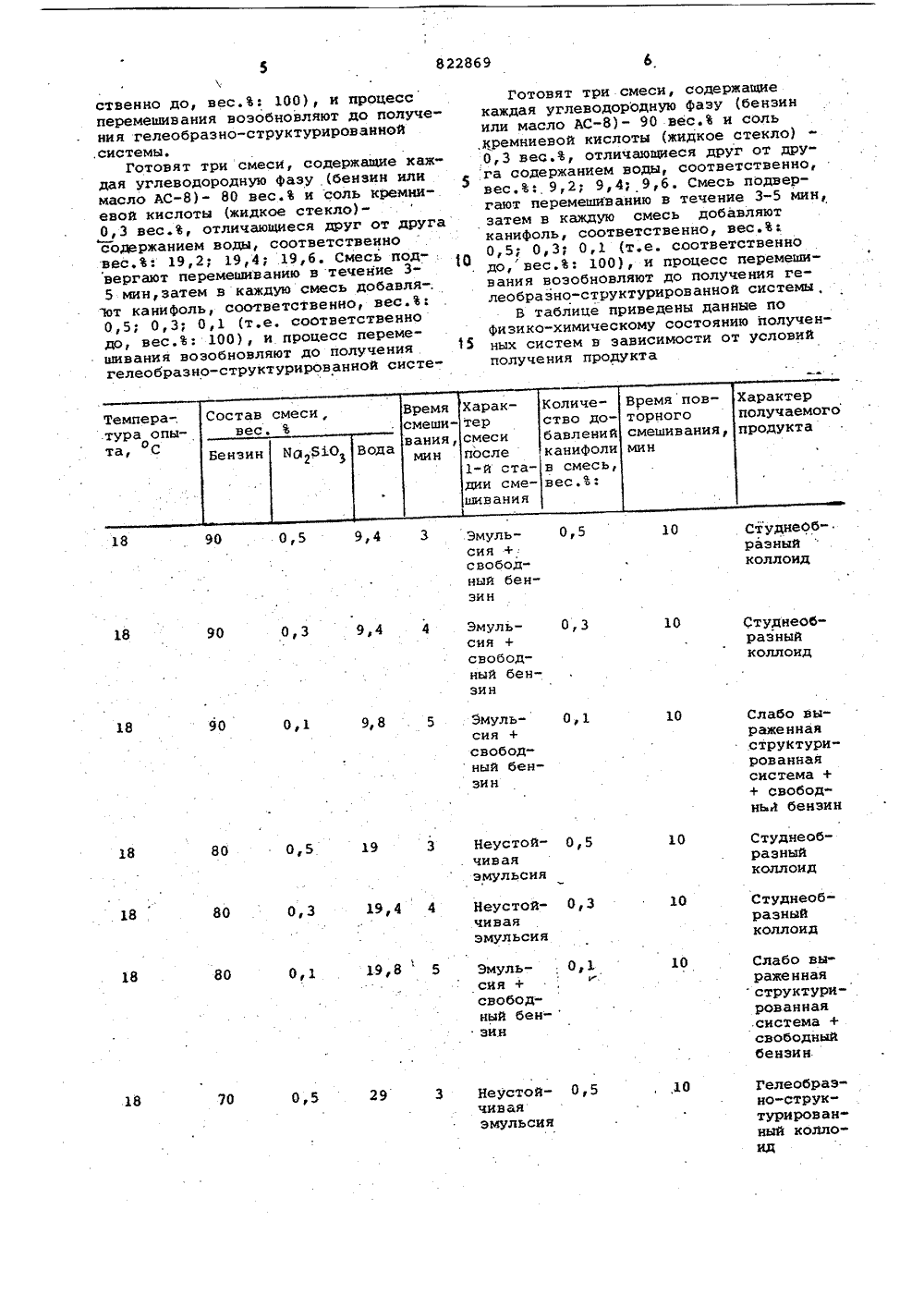

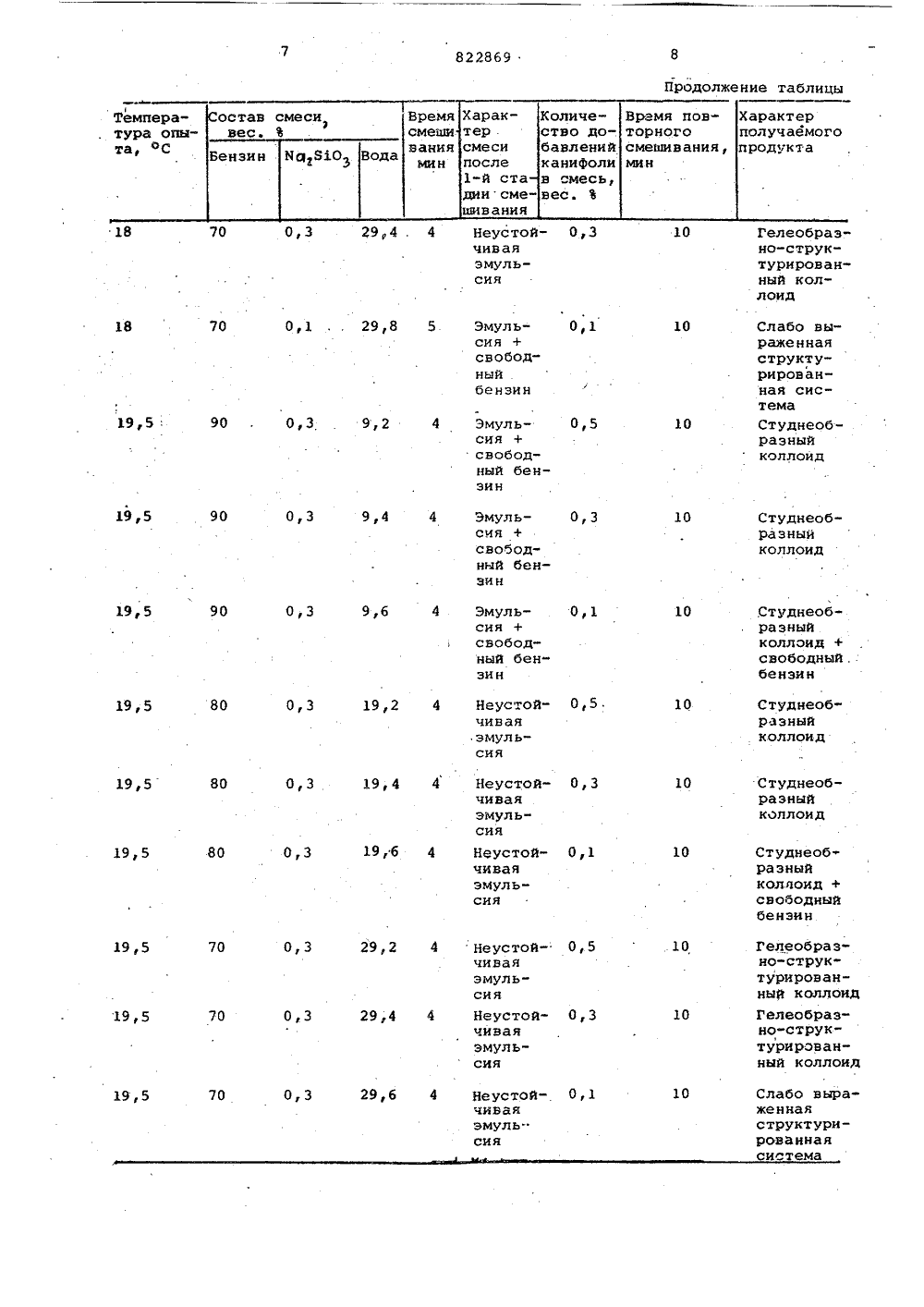

Своз Советских Соцнапнстнческнх Республнк(23) Приоритет ГосударственмыЯ комнтет СССР яо делам нзобретениЯ н открытиЯДата опубликования описания 230481 Е.И. ЖирновАЗЕрбайджаНСКИй ГОСударСтВЕНЫй НауЧНО-ИСЕЛЕнд 6 В)а)ГЕЛЬСКИйи ппоектный инотитут неййтдйнйббейщййиноотеы(54) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ МАСЕЛ ИЛИ ЭМУЛЬСОЛОВ Изобретение относится к способамприготовления эмульсий, а именно растворимых масел или эмульсолов, иможет быть использовано в нефтедобывающей, нефтеперерабатываюшей, пищевой, косметической и др. отрасляхпромышленности.Известен способ получения эмульсий с одновременным проведением химической реакции на граВице разделамасло-вода, заключающийся в механическом перемешивании масляногораствора соответствующей жирной кислоты с водным раствором щелочи 1.Недостатком способа является боль зшая энергоемкость процесса,.использование большого количестващелочи,зависимость процесса, зависимостьспособа от физико-химических свойствуглеводородной Фазы (для получения 2 Оэмульсий ебензин-вода, фкеросинвода способ неосуществим),Наиболее близким по технической .сущности и достигаемому результату 25 к предлагаемому является способ получения растворимых масел или эмуль"олов, включающий механическое перемешивание углеводородной Фазы с водой, при этом в углеводородную Фазу 30 вводят от 10 до 40 сильно поверхностно-активных кислых натриевых мыл 12,Недостатком этого способа является его зависимость от Физико-химических свойств углеводородной Фазы, большая энергоемкость процесса, использование большого количества (до 40) поверхностно-активного вещества и его дороговизна.Цель изобретения - получение устойчивых, растворимых в воде систем, не зависящих от Физико-химических свойств углеводородной фазы, и удешевление.процесса эа счет уменьшения его энергоемкости и снижения затрат ПАВ.Указанная цель достигается тем, что углеводородную Фазу, поверхностно-активные вещества, например растворимые соли кремниевой кислоты и воду, подвергают механическому перемешиванию в течение 3-5 мин, после чего добавляют канифоль и полученную смесь перемешивают до образования гелеобразно-структурированной системы, при этом компоненты используют в сле" дующем соотношении, вес.Ъ,.углеводородная Фаза 70-90Поверхностно-активные вещества 0,1-0,5КаниФоль 0,1-0,5Вода ОстальноеОтличительными признаками предложенного способа является то, что механическое перемешивание исходныхкомпонентов ведут в течение 3-5 мин,после чего добавляют каниФоль и полученную смесь перемешивают до образования гелеобраэно-структурированнойсистемы, нри этом исходные компонентыиспользуют в вышеуказанном соотношении.Другое отличие заключается в том,что .в качестве поверхностно-активныхвевюств берут растворимые соли кремниевой кислоты.По предложенному способу механическое неремешиванне на первой стадииуглеводородной фазы ПАВ и воды обеспечивает увеличение поверхности раздела масла в воде и способствует навторой стадии перемешивания интенсификации скорости взаимодействия канифоли со смесью,Добавление канифоли в полученнуюмассу в присутствии соли кремниевойкислоты в качестве ПАВ обеспечивает 25средство между углеводородной фазойи водой, посредством достигается возиОжность использования прилагаемойизвне механической энергии в качестве основного источника энергии, способствующей проявлению механико-химического и каталитического эффектов,связанных с нарушением молекулярныхструктур взаимодействующих фаз, и,как следствие, проявлению различногорода физико-химических взаимодействий,которые обеспечивают, незавнсимз отФизико-химических свойств углеводородной фазы, получение устойчивых,гелеобраэно-структурированных,растворимых в воде систем. 40Исходные компоненты в предложенном способе легкодоступны и недорогии выпускаются отечественной промышленностью в достаточных количествах.Соль кремниевой кислоты ЫдЯОпроизводится в виде кусков н порошка(трудно- и легкорастворимым) и в видежидкости разной крепости (36-40 Б-орОдинарное, 50-58 и 70 Б-двойное)КаниФоль - продукт перегонки живицы илн фсеры-смолы, добываемойпутем искусственного поранения корыхвойных деревьев. При перегонке живицы с паром употребляется скипидар,а твердый остаток после очистки является канифольюВ качестве углеводородной фазыиспользуют нефти, отобранные иэ различных месторождений, а также нефтепродукты (бензин, керосин, маслаАС, АСи др). 60П р и и е р. Цилиндр эмульсификатора заполняют смесью, состоящей изуглеводородной фазы, соли кремниевойкислоты и воды, и в течение 3-5 минпроводят процесс смешивания. По ис- ,65 течении указанного времени процесс смешивания останавличают и в смесь добавляют канифоль, после чего процесс смешивания возобновляют до получения гелеобразно"структурированной системы, Весь процесс осуществляется за 10-15 мин.Для определения выбора граничных й средних значений исходных компонентов готовят три смеси, содержащие каждая углеводородную Фазу (бензин или масло АС)- 70 вес.Ъ и отличающиеся друг от друга содержанием соли кремниевой кислоты (жидкое стекло), соответственно, вес.Ъ;0,1; 0,3;0,5, остальное вода, соответственно до, вес.Ъ. 99,91 99,7; 99,5. Смесь подвергают перемешиванию в течение 3-5 мин, затем в каждую смесь добавляют канифоль, соответственно, вес.Ъ 0,1; 0,31 0,5 т.е. соответственноф удо вес. ;100, и процесс смешивания возобновляют до получения гелеобразно-структурированной системы.Готовят три смеси, содержащие каждая углеводородную фазу (бенэин или масло АС) - 80 вес.Ъ, отличающиеся друг от друга содержанием соли кремниевой кислоты (жидкое стекло), соответственно, вес,Ъ: 0,1; 0,31 0,5, остальное вода, соответственно до, вес; 999; 99,7; 99,5, Смесь подвергают перемешиванию в течение 35 мин, затем в каждую смесь добавля" ют. канифоль, соответственно, вес.Ъ;0,11 0,3 у 0,5 (т.е. соответственно до, вес.Ъ: 100) и процесс смешивания воюзобновляют до получения гелеобразноструктурированной системы.Готовят три смеси, содержащие каждая углеводородную Фазу (бензин или масло АС)- 90 вес.Ъ, отличающиеся друг от друга содержанием соли кремниевой кислоты (жидкое стекло), соответственно, вес.Ъ: 0,1; 0,3 у 0,5, остальное вода, соответственно, довес.: 99,9; 99,7; 99,5. Смесь подвергают перемешиванию в течение 3- 5 мин, затем в каждую смесь добавляют канифоль, соответственно, вес.Ъ:0,11 0,3; 0,5 (т.е. соответственнодо,нес.Ъ." 100), и процесс смешива" ния возобновляют до получения гелеобразно-структурированной системыкроме того, исследуют смеси, отличающиеся друг от друга содержани" ем каниФоли и воды при прочих равных условиях.Для этого готовят три смеси, содержащие каждая углеводородную фазу (бензин или масло АС)- 70 вес.Ъ и соль кремниевой кислоты (жидкое стекло)- 0,3 вес.Ъ, отличающиеся друг от друга содержанием воды, соответственно вес.Ъ: 29,2; 29,4 29,6. Смесь подвергают перемешиванию в те" чение 3-5 мин , затем в каждую смесь добавляют канифоль, соответственно, вес.: .0,51 0,33 О, 1 ( т.е. соответ-822869 Времяповторногосмешивания,мин Характерполучаемогопродукта Количество добавленийканиФолив смесь,вес,Ъ: Характерсмесипосле-й стадии смешивания Время смешивания, мин Состав смеси,вес, Ъ10 Слабо выраженная структурированная система + свободный бензин 3 Неустой,5 чивая эмульсия 18 70 29 0,5,10 Гелеобраэно"структурированный коллоид ственно до, вес.Ъ: 100), и процесс перемешивания возобновляют до получения гелеобразно-структурированной .системы.Готовят три смеси, содержащие каждая углеводородную фазу (бензин или масло АС)- 80 вес.Ъ и соль кремниевой кислоты (жидкое стекло)- 0,3 вес.Ъ, отличающиеся друг от друга содержанием воды, соответственно вес.Ъ: 19,2; 19,4; 19,6, Смесь подвергают перемешйванию в течение 3- 5 мин,затем в каждую смесь добавля-, ют канифоль, соответственно, вес.Ъ: 0,5; 0,3; 0,1 (т.е. соответственно до, вес.Ъ: 100), и процесс переме шивания возобновляют до получения )5 гелеобразно-структурированной систе" ЬГотовят три смеси, содержащие каждая углеводородную фазу (бензин или масло АС)- 90 вес.Ъ и соль кремниевой кислоты (жидкое стекло) 0,3 вес.Ъ, отличающиеся друг от друга содержанием воды, соответственно, вес.Ъ; 9,21 9,4; 9,6. Смесь подвергают перемешиванию в течение 3-5 мин, затем в каждую смесь добавляют канифоль, соответственно, вес.Ъ: 0,5 у 0,3 у О, (т.е. соответственно до, вес.Ъ: 100), и процесс перемешивания возобновляют до получения гелеобразно-структурированной системы,В таблице приведены данные по Физико-химическому состоянию полученных систем в зависимости от условий получения продукта822869 Неустойчиваяэмульсия 18 0,3 29,4 . 4 70 0,3 10 70 0,1 18 10 Эмульсия +свободныйбензин 19,5Эмульсия +свободный бензин 90 0,5 10 Студнеобра эныйколлоид 19 5 90 0,3 9,4 0,3 Эмульсия +свободный бензин 10 195 0,3 9,6 0,1 10 Студнеобраэный коллоид 0,5 10 80 19,2 4 Неустойчиваяэмульсия 0,3 19,5 Неустойчиваяэмульсия 19,4 4 0,3 19,5 Студнеобразныйколлоид 10 80 0,3 19,6 4 10 80 0,1 0,3 Студнеобразныйколлоид +свободныйбензин 19 5 Неустойчивая эмуль- сия 0,3 19,5 70 0,3 10 0,3 19,5 Неустойчиваяэмульсия 10 0,1 29,6 4 0,3 70 19,5 Неустойчиваяэмульсия 0,129,8 5 0,3, . 9,2 Эмульсия +свободный бензин Неустой,5 чиваяэмуль- сия Продолжение таблицы Гелеобразно-структурированный коллоид Слабо выраженнаяструктурированная системаСтуднеобразныйколлоид Студнеобразныйколлоид +свободный,.бензин Гелеобраз- но-струк- турированный коллоид Гелеобраэ- но-струк- турированный коллоид Слабо выраженнаяструктурированнаясистема10 822869 Составитель Е, Жирновтехред С.Мигунова Корректор М. Коста Редактор Н. Пушненкова Заказ 1933/5 Тираж 578 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5,филиал ППП 1 Патентф, г. Ужгород, Ул. Проектная, 4 Снижение содержания соли кремниевой кислоты и канифоли, меньше 0,1 вес.Ъ отрицательно влияет на процесс,так как становится невозможным осуществление процесса до конца, ибо около 20 исходной углеводородной Фа- . 5 эы не вступает во взаимодействие и ос,тается свободной,в 80 остальной массы приобретает вйсокие структурно- механические свойства, что делает затруднительным дальнейшее перемешивание системы. Уменьшение содержания воды меньше 9, 8 вес. В резко усложняет процесс смешивания, а увеличение больше 30 вес.В приводит к исчезновению структурно-механических свойстволучаемых эмульсий. Предлагаемый способ экономически целесообразен, так как кроме отсут ствия ограничений в выборе углеводородной фазы и уменьшения энергоемкости процесса, он обеспечивает рез кое сокращение использования поверхностноактивного вещества Экономи ческий эффект от реализации предло-женного способа только за счет снижения потребления ПАВ в расчете на 1000 тонн готовой продукции составит 236 тыс.руб/год. Формула изобретенияСпособ получения растворимых масел или .эмульсолов, включающий механическое перемешивание углеводородной Фазы,оверхностно-активныхвеществ и воды, о т л и ч а ю щ и йся тем, что, с целью получения устойчивых, растворимых в воде систем иУдешевления процесса за счет уменьшения энергоемкости процесса и снижения затрат поверхностно-активныхвеществ, механическое перемешиваниеисходных компонентов ведут в течение3-5 мин , после чего добавляют каниФоль и полученную смесь перемешивают до образования гелеобразно-структурированной системы, при этом компоненты используют в следующем соотношении, вес.ЪгУглеводородная фаза 70-90Поверхностно-активные вещества 0,1-0,5Канифоль . 0,1-0,5вода ОстальноеИсточники информации,принятые во внимание при экспертизе1. Захарченко В,Н, Коллоидная химия, М., Высшая школа, 1974,2. Клейтон В. Эмульсии, их теорияи технические применения, М Иностранная литератураф, 1950, с,. 33-34

СмотретьЗаявка

2767830, 25.05.1979

АЗЕРБАЙДЖАНСКИЙ ГОСУДАРСТВЕННЫЙ НАУЧ-HO-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИ-ТУТ НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

ЖИРНОВ ЕВГЕНИЙ ИВАНОВИЧ

МПК / Метки

МПК: B01F 17/00

Метки: маселили, растворимых, эмульсолов

Опубликовано: 23.04.1981

Код ссылки

<a href="https://patents.su/5-822869-sposob-polucheniya-rastvorimykh-maselili-ehmulsolov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения растворимых маселили эмульсолов</a>

Предыдущий патент: Пульсационно-перемешивающееустройство

Следующий патент: Устройство для формирования струеккоагулирующего золя при изготовлениигранул катализатора

Случайный патент: Способ мерсеризации текстильногоматериала "аммонизация"