Способ получения полифенилхиноксалинов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 735606

Авторы: Агапов, Воробьев, Забельников

Текст

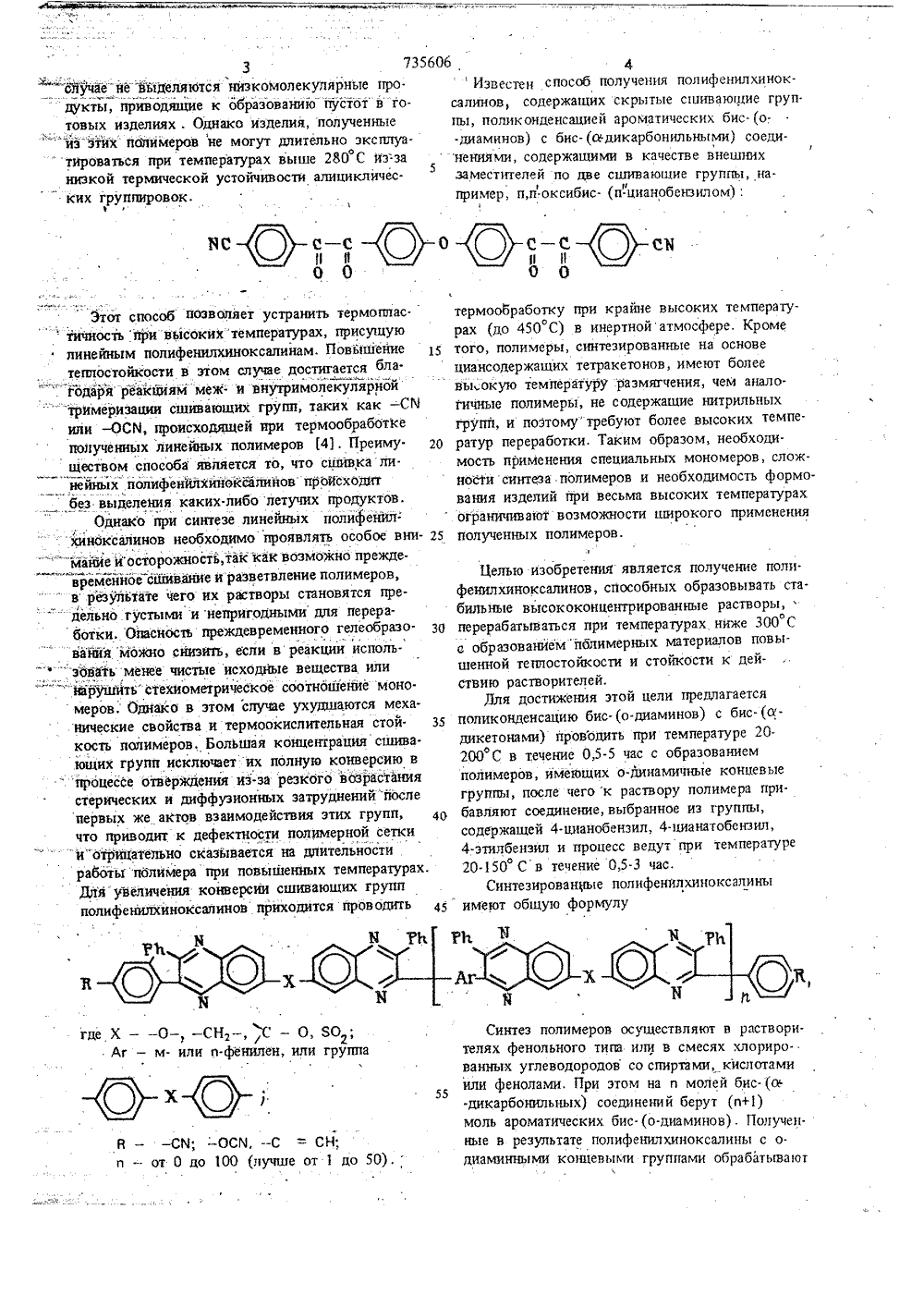

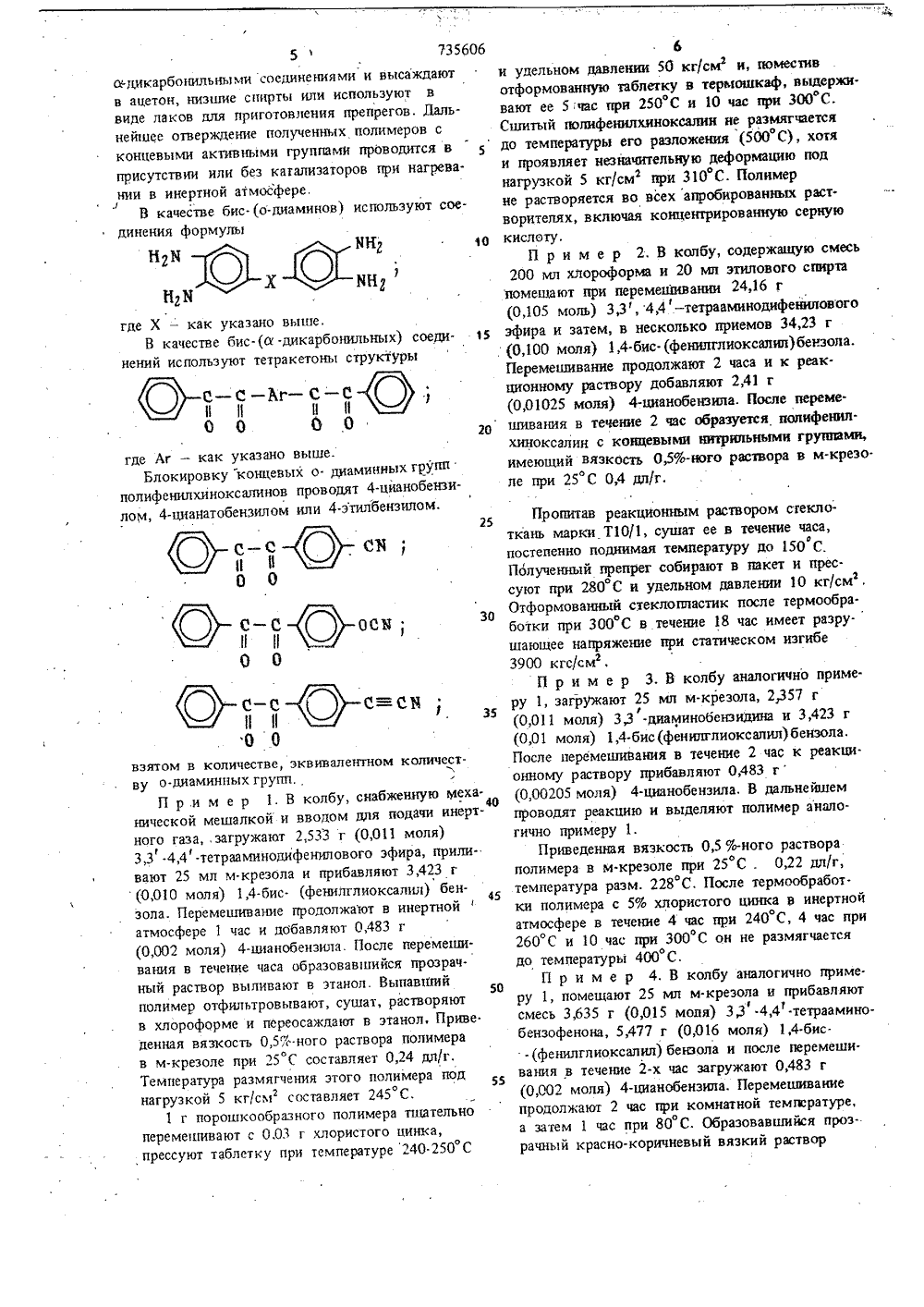

Дата опубликован описания 25.05,8 72) Авторы изобретения абельников, О. А. Агапов и В. Д(7 ) Заявите 54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛХИНОКСАЛИНОВ Изобретение относится к способам получения термостойких полимеров, которые могут быть использованы для производства пресс-порошков, покрытий и клеев, а также в качестве связующих при изготовлении разнообразных композиционных материалов и предназначено5 для повышения деформационной теплостойкости полифенилхиноксалинов.Известные полифенилхиноксалины являются перспективными высокотермостойкими полиме 10 рами, однако они имеют относительно низкую теплостоымп. Например, пеформационная тептлостойкость поли,2- (1,4-фенилен) -7,7 - оксибис-(3-фенилхиноксалина)равна 280 С, в то же время температура начала разложения на воздухе 500 С.Известны способы повышения тецлостойкости полихиноксалинов за счет образования поперечных связей, сшивающих линейные участки молекул : полимеров.Для получения полихиноксзлинов сши-;,О той структуры используют поликонденсацию бис. (о.диаминов) с поли-а.дикарбонильными соединениями различного химического строения 11.Использование этих строений приводит к образованию структурированных полихииоксалинов, отличавшихся повышенной теплостойкостью.Однако полученные полимеры обладают довольно низкой термостойкостью и для более полной реализации сшитой структуры требуют длитель.ной термообработки при высоких температурах ЮОС и выше), либо образование поперечных связей при структурировании этих полихинокса линов сопровождается выделением воды, что приводйт к пористости иэделий из них. Описан способ синтеза полиамидохииоксалинов, предусматривающий их сшивку с участием сложно.эфирных и карбоксильных групп, содержащихся в структуре полимера и вторичных аминогрупп в амидных группировках 12). Однако присут.ствие сложноэфирных, карбоксильньтх и амидных групп значительно снижает термическую и термо.окислительнув стойкость описанных линейных и сшитых полимеров. Отверждением полифенилхиноксалинов, содержащих зндоалициклические груптпд 131 получают полимеры, отличающиеся высокой тепностойкостью, Этот способ имеет щественное преимушество перед другими спосоами, так как при отверждении полимеров в этом735606,случае не- выделяются низкомолекулярные про.Известен способ получения полифенилхинокдукты, приводящие к образованиюпустот в го- салинов, содержащих скрытые сшивающие груптовых изделиях . Однако изделия, полученные пы, поликонденсацией ароматических бис. (о"из" этих пйтймеров не могут длительно эксплуа. -диаминов) с бис-(адикарбонильными) соедио /тироваться при температурах выше 280 С из:за"неннями, содержащими в качестве внешних5низкой термической устойчивости алицикличес- заместителей ло две сшивающие группы, наких группировок. пример, п,п.оксибис- (ицианобензилом): ЯСинтез полимеров где Х -Аг -о, кислотамией бис- (ат (и+1)ов). Получен.алины с ообрабатывают ствля или в смес со спиртами мна п мол нений беру с. (о-диа мин фенилхиноки группами телях фенольного типа анных углеводородов или фенолами. При это -дикарбонильных) соеди моль ароматических би ные в результате поли диаминными концевым ОО-СМ; -ОСМ, -С = СН;т 0 до 100 (лучше от 1 д Этот способ позволяет устранить термоплас.тичность при высоких температурах, присущуюлинейным полифенилхиноксалинам. Повышениетеппостойкости в этом случае достигается бла.годаря реакциям меж- и внутримолекулярйой"тримеризации сшивающих групп, таких как - С 1 чили -ОСИ, происходящей при термообработкеполученных линейных полимеров 14. Преимуществом способа является то, что сшивка ли.нейййх йолифенйлхиноксалийов пройсходитбез выделения каких. либо летучих продуктов.Однако при синтезе линейных полйфенйл-хиноксалинов необходимо проявлять особое внимайте и осторожность,так как возможно преждевремеййое сййвание и разветвление полимеров,в результате чего их растворы становятся пре-дельно густыми и непригодными для переработки, Опасность преждевременного гелеобразоваййя можно снизить, если в реакции исполь." " эовать менее чистые исходные вещества или " "нарушйть" стехиометрическое соотношение моно.меров, Однако в этом случае ухудшаются механические свойства и термоокислительная стой.кость полимеров, Большая концентрация сшивающих групп исключает их полную конверсию впроцессе отверждения из-за резкого возрастаниястерических и диффузионных затрудненийпослепервых же актов взаимодействия этих групп,что приводит к дефектности полимерной сеткии отфйцательно сказывается на длительностиработы полимера при повышенных температурахДля "увеличения конверсии сшивающих группполифенилхиноксалинов приходится проводить термообработку при крайне высоких температурах (до 450 С) в инертнойатмосфере. Кроме 15 того, полимеры, синтезированные на основециансодержащих тетракетонов, имеют болеевы,окую температуру размягчения, чем аналогичные полимеры, не содержащие нитрильныхгрупп, и поэтомутребуют более высоких темпе ратур переработки. Таким образом, необходимость применения специальных мономеров, сложностисинтеза полимеров и необходимость формования изделий при весьма высоких температурахограничивают возможности широкого применения 25 полученных полимеров.1Целью изобретения является получение поли.фенилхиноксалинов, способных образовывать стабильные высококонцентрированные растворы,о ЗО перерабатываться при температурах ниже 300 Се образованием "пблимерных материалов ловы.щенной теплостойкости и стойкости к действию растворителей.Для достижения этой цели предлагается З 5 поликонденсацию бис-(о.диаминов) с бис- (адикетонами) проводить при температуре 20200 С в течение 0,5-5 час с образованиемполимеров, имеющих о-динамичные концевыегруппы, после чего к раствору полимера при. ,ц бавляют соединение, выбранное из группы,содержащей 4-цианобензил, 4.цианатобензил,4-этилбензил и процесс ведутпри температуре20-150 С в течение 0,5.3 час.Синтезированные полифенилхиноксалины 45 имеют общую формулу7356065 а-дикарбонильными соединениями и вьюаждают в ацетон, низшие спирты или используют в виде лаков для приготовления препрегов. Дальнейшее отверждение полученных полимеров с концевыми активными группами проводится в присутствии или без катализаторов при нагревании в инертной атмосфере,В качестве бнс-(о-диаминов) используют соединения формулы где Х - как указано выше.В качестве бис-(й -дикарбонильных) соединений используют тетракетоны структуры где Аг - как указано выше.Блокировку концевых о диаминных групп полифенилхиноксалинов проводят 4-цианобензилом, 4-цианатобензилом или 4-этилбензилом. 2ЗО С-С ОСМ; О О О О взятом в количестве, эквивалентном количеству о-диаминных групп,П р.и м е р 1. В колбу, снабженную Юеха. нической мешалкой и вводом для подачи инертного газазагружают 2,533 г (0,011 моля) 3,3 .4,4.тетрааминодифенилового эфира, приливают 25 мл м.крезола и прибавляют 3,423 г (0,010 моля) 1,4-бис- (фенилглиоксалил) бензола. Перемешивание продолжают в инертной атмосфере 1 час и добавляют 0,483 г (0,002 моля) 4-цианобензила. После перемешивания в течение часа образовавшийся прозрач. ный раствор выливают в этаяол. Выпавший полимер отфильтровывают, сушат, растворяют в хлороформе и переосаждают в этанол, Приве. денная вязкость 0,5% ного раствора полимера в м-крезоле при 25 С составляет 0,24 дл/г, Температура размягчения этого полимера подо нагрузкой 5 кг/см составляет 245 С.1 г порошкообразного полимера тщательно перемешивают с 0,03 г хлористого цинка, прессуют таблетку при температуре 240-250 С 6и удельном давлении 50 кг/см и, поместивотформованную таблетку в термошкаф, выдержи.вают ее 5 час при 250 С и 10 час при 300 С,Сшитый полифенилхиноксалин ие размягчаетсядо температуры его разложения (500 С), хотяи проявляет незначительную деформацию поднагрузкой 5 кг/см при 310 С. Полимерне растворяется во всех апробированных растворителях, включая концентрированную сернуюкислоту,П р и м е р 2. В колбу, содержащую смесь200 мл хлороформа и 20 мл этилового спиртапомещают при переметцивании 24,16 г(0,105 моль) 3,3, 4,4 - тетрааминодифейиловогоэфира и затем, в несколько приемов 34,23 г(0,100 моля) 1,4.бис- (фенилглиоксалил) бензола.Перемешивание продолжают 2 часа и к реакционному раствору добавляют 2,41 г(0,01025 молл) 4-цианобензила. После перемешивания в течение 2 час образуется полифенилхиноксалин с концевыми нитриньными группами,имеющий вязкость 0,5%-ного раствора в м-крезоле при 25 С 0,4 дл/г. Пропитав реакционным раствором сгеклоткань марки Т 10/1, сушат ее в течение часа,Опостепенно поднимая температуру до 150 СПолученный препрег собирают в пакет и прессуют при 280 С и удельном давлении 10 кг/см .Отформованный стеклопластик после термообра.ботки при 300 С в течение 18 час имеет разру-шающее напряжение при статическом изгибе3900 кгс/см,П р и м е р 3. В колбу аналогично примеру 1, загружают 25 мл м-крезола, 2,357 г(0,00205 моля) 4-цианобензила. В дальнейшемпроводят реакцию и выделяют полимер аналогично примеру 1.Приведенная вязкость 0,5 %ного раствораполимера в м-крезоле при 25 С . 0,22 дл/г,температура разм. 228 С. После термообработки полимера с 5% хлористого цинка в инертнойатмосфере в течение 4 час при 240 С, 4 час при260 С и 10 час при 300 С он не размягчаетсядо температуры 400 С.П р и м е р 4, В колбу аналогично приме.ру 1, помещают 25 мл м-крезола и прибавляютсмесь 3,635 г (0,015 модя) 3,3 -4,4.тетрааминобензофенона, 5,477 г (0,016 моля) 1,4-бис.(0,002 моля) 4-цианобензила. Перемешиваниепродолжают 2 час при комнатной темга:ратуре,а затем 1 час при 80 С. Образовавшийся прозрачный красно-коричневый вязкий раствор735606 выливают в этиловый спирт. Выпавший полимер отфильтровывают, сушат, растворяют в хлороформе и переосаждают в этанол, 1 г порошкообразного полимера смачивают 2 мл 10 - ного спиртового раствора бенэолсульфокислоты, тщательно растирают и сушат, После термообработки в инертной атмосфере при 280.300 С в течение 20 час полимер не растворяется во всех апробированных растворителях и не размягчается до 400 С, 10П р и м е р 5. В колбу аналогично примеру 1, помещают 25 мл м.крезола, 2,357 г (0,011 моля) 3;3.диаминобензидина и 3,423 г (0,01 моля) 1,4-бис- (фенилглиоксалил) бензола. Перемешивание продолжают 2 час и к реак-15 ционному раствору прибавляют 0,468 г (0,002 моля) 4 этинилбензила. После перемешивания реакционного раствора в течение 2 час при комнатной температуре и 0,5 час при 100- 120 С, полимер выделяют аналогично приме. ру 1 Термообработка полимера в инертной атмосфере при 300.400 С в течение 12 час приводитк образованию материала, ие раэмягчающегосяэ онод нагрузкой 5 кг/см до температуры 400 С.Реакционный раствор папимера используют вкачестве клея.П р и и е р 6. В колбу аналогично примеру 1, помещают 2,416 г (0,0105 моля) 3,3,4,4-тетрааминодифенилового эфира, 25 мл мкрезола, 3,423 г (0,01 моля) 1,4.бис-(фенилглиоксалил) бенэола и, после неремешивания в тече ние часа, 0,251 г (0,001 моля) 4-цианатобензила. Проводят реакцию и выделяют полимераналогично примеру 1.Полученный полимер, содержащий концевыецианатные группы, размягчается при 285 С. Послетермообработки полимера, содержащего 1% хло.ристого цинка, при ЗООС в течение 6 час по.лучают материал, ие размягчающийся до 400 С.Незначительная деформацйя под .нагрузкой5 кг/см наблюдалась при 370 СПредлагаемый способ имеет ряд существенныхпреимуществ перед иэвестйым способом. Так,для синтеза основной цепи попифенипхиноксалинов по предлагаемому способу ие требуютсяспециальные исходные соединения, а расхода дикарбонильных соединений невелик и составляет в оптимальных случаях 4-7% от веса исход 50ных мономеров, Поликонденсация обычных арома.тических тетрааминов с ароматическими бис-(йднкетонами) проходит при комнатной температуре в доступных органических растворителях за552-4 час с количественным выходом. Реакционные растворы стабильны при хранении длительноевремя. Использование заданного избытка тетраамина позволяет получать молекулы линейныхполифенилхиноксалинов необходимой длины; оп 8ределяющей в дальнейшем длину линейных участ. ков между узлами полимерной сетки, и как следствие, термомеханнческие и физические свой. ства. Предлагаемый способ позволяет синтези. ровать полифенилхиноксалины с акпвными концевыми группами и мол. в. до 50000 (пред. почтительно 5000.25000, приведенная вязкость 0,5%-ным раствора в м креэоле при 25 С 0,2 - О,б дл/г). Низкая температура плавления таких полимеров позволяет перерабатывать их в изде. лия при температурах более низких, чем температуры переработки обычных линейных полифенилхиноксалинов. Дальнеапая же триме. ризация активных концевых групп в процессе термообработки отформованного изделия позволяет получить сшитые полифенилхиноксалины, не плавящиеся до температуры их разложения. Этот процесс не сопровождается выделением летучих продуктов и проводится при 250- 350 С в присутствии или без катализаторов, В качестве катализаторов тримеризации могут использоваться протонные кислоты, кислоты Лью. иса, органические амины, металлоорганические и комплексные соединения кобальта, железа, никеля, титана, алюминия, цинка, олова и др,При изготовлении слоистых пластиков про. нитку армирующих материалов обычно проводят растворами полифенилхиноксалинов 8-12%. ной концентрации,так как более концентрирован. ные растворы имеют очень высокую вязкость. Для достижения требуемого насоса связующего необходима многократная пропитка. Применение дпя иэготовпения слоистых пластиков синтезированных по предлагаемому способу полифенилхиноксалинов с концевыми нитрильными, цианатными и этинильными группами позволяет увеличить концентрацию пропитываю- щего раствора до 50-60%, улучшить качество нропитки иаполнителей и упростить технологию получения готовых изделий.Таким образом, предлагаемый способ приводит к получению полифенилхиноксалинов, перерабатываемых при температурах более низких (менее 300 С)., чем температуры переработки известных аналогов (400 С и выше), и после термообработки в относительно мягких условиях (250-350 С по сравнению с 400- 450 С для известных полифенилхиноксалинов) образующих материалы повышенной теплостой. кости и стойкости к действию растворителей, Этот процесс проходит беэ выделения летучих продуктов и приводит к получению изделий, способных длительно работать в весьма жестких температурных условиях.Полимеры, синтезированные по предлагаемо. му способу, растворяются в,доступных органических растворителях с образованием высоко- концентрированных растворов, обеспечивающих качественную пропитку наполнителей и упроща.инцих технологию изготовления компознционных материалов Составитель Г. Русских Техред И.АсталошРедактор Р. Антонова Корректор. В, Бутяга Подписное Заказ 2356/18 Тираж 549 ЦНИИПИ Государственного комитета СССР . по делам иэобретеийй и открытий 113035, Москва, Ж.35, Раушская наб., д, 45 Филиал ППП "Патент", г, Ужгород, ул, Проектная, 4 9 7356061020 200 С в течение 0,5 5 час с образованиемполимеров, имеющих о.диаминные концевыегруппы, а затем к раствору полимера прибав.формула изо ретени ляют соединение, выбранное из группы, содержащей 4.цианобеиэил, 4-цианатобензил, 4-этилСпособ полУченнЯ полифенилхиноксалинов бензил и процесс ведут при температуре 20.путем поликонденсации ароатических бис 150 С в течение 0,5.3 час.(о-диаминов) с бис-(а -дикетонами), с после- Источники информации,дующей термоообработкой, о т л и ч а юпринятые во внимание при экспертизещ и й с я тем, что, с целью создания поли. 101.Патент США Йф 3509097, кл. 260.65,фенипхииоксалинов, способных обрюовывать . опублик. 1970.стабильные высококонцентрированные растворы 2. Патент США Яф 3804807, кл. 260-65,и перерабатьгватъся при температурах ниже опублик. 1974,300 С с образованием в процессе термообработ. Патент США Юф 3905941, кл, 260-47,ки полимерных материадов повышенной тепло- и опублик. 1975.стойкости и стоюсости к действию растворите. Патент США Мф 3852243,лей, поликонденсацию проводят при температуре кл. 260;50, опублик. 1974 (прототип) .

СмотретьЗаявка

2498645, 16.06.1977

ПРЕДПРИЯТИЕ ПЯ М-5885

ЗАБЕЛЬНИКОВ НИКОЛАЙ СЕРГЕЕВИЧ, АГАПОВ ОЛЕГ АЛЕКСАНДРОВИЧ, ВОРОБЬЕВ ВЛАДИМИР ДМИТРИЕВИЧ

МПК / Метки

МПК: C08G 73/06

Метки: полифенилхиноксалинов

Опубликовано: 25.05.1980

Код ссылки

<a href="https://patents.su/5-735606-sposob-polucheniya-polifenilkhinoksalinov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения полифенилхиноксалинов</a>

Предыдущий патент: Способ получения азотсодержащих полимеров

Следующий патент: Способ получения безметаллических полифталоцианинов

Случайный патент: Способ прокладки дренажа