Способ контроля распределения плотности по высоте в длинномерных прессовках

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1720796

Авторы: Аронин, Бондаренко

Текст

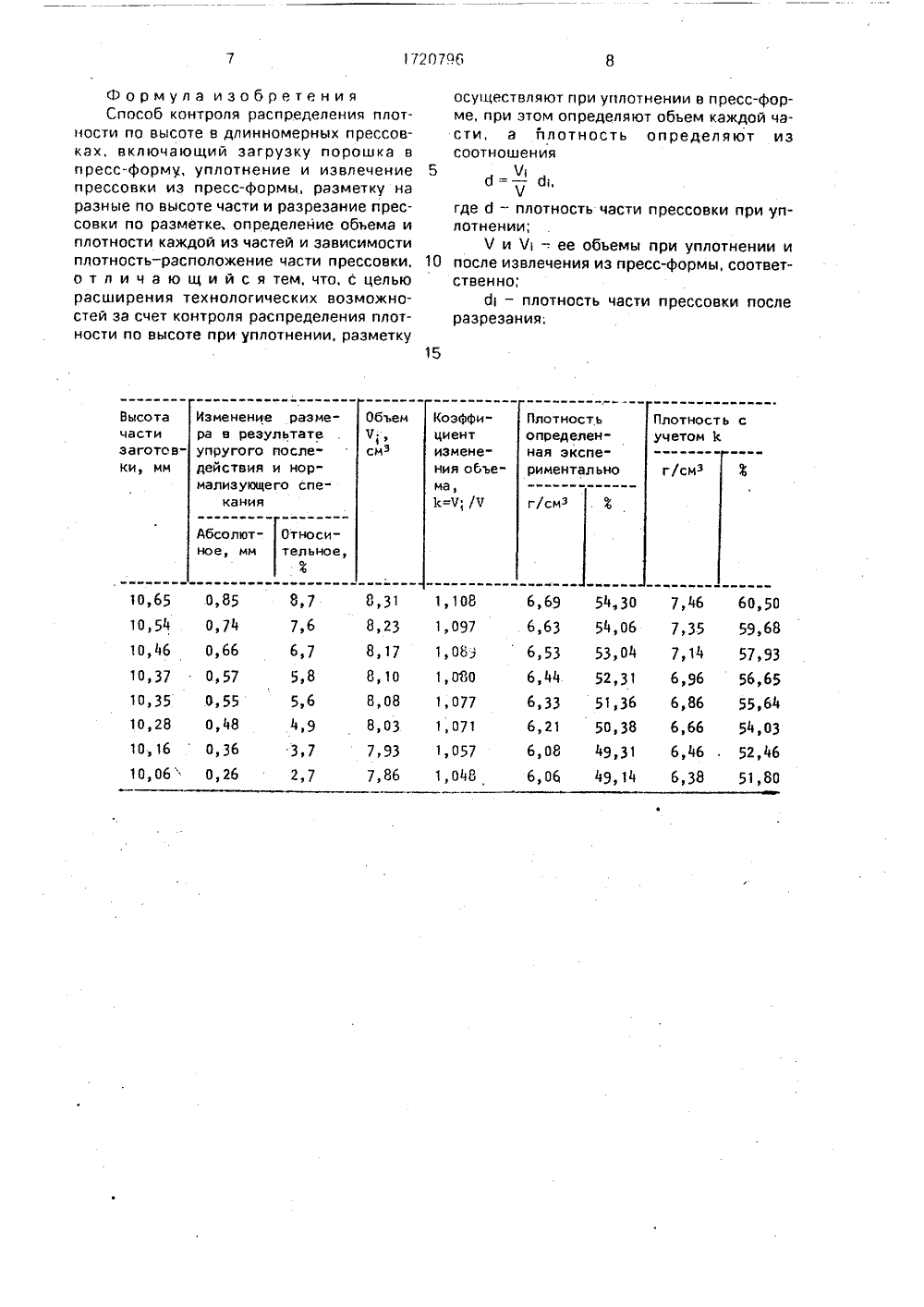

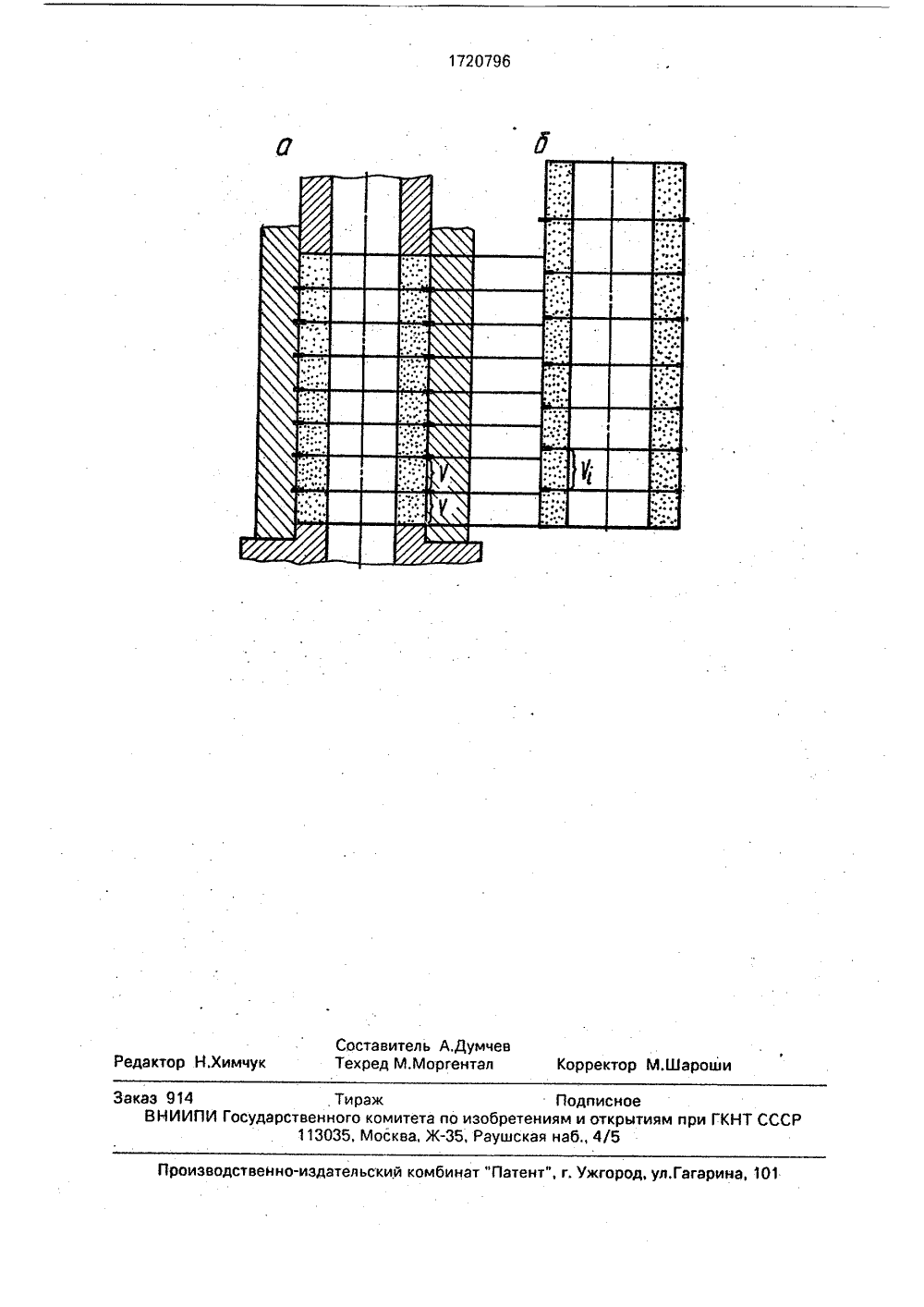

(55 В 2 ИЗОБРЕТЕНИЯ ОПИС АВТОРСКО ВИДЕТЕЛ ЬС(71) Институт сверхтвердых материалов АН УССР(56) Меерсон Г.АРаскаэов Н,Н., Чулков В.П. Экспериментальное исследование процесса прессования порошкообразных материалов. Порошковая металлургия, 1970, М 1, с.21-28.Федорченко И,М., Андриевский Р.А. Основы порошковой металлургии. Металлургия, Киев, 1961, с, 161.(54) СПОСОБ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ ПЛОТНОСТИ ПО ВЫСОТЕ В ДЛИН- НОМЕРНЫХ ПРЕССОВКАХ(57) Изобретение относится к способам контроля распределения плотности по высоте в .длинномерных прессовках, Цель изобретения - расширение технологических возможностей за счет контроля распределения плотности по высоте при уплотнении. Определяют распределение плотности по высоте втулок, спрессованных из твердого сплава марки ВН 20 Гр 2. Размеры втулки в прессфооме имеют следующие значения: наружный диаметр 55 мм, внутренний 45,3 мм, высота 78,5 мм. Порошок загружают в пресс-форму Изобретени металлургии, в роля распредел длинномерных Известны м ния плотностие относится к порошковой частности к способам конт- ения плотности по высоте в прессовках,етоды контроля распределео высоте заготовки, включаение в процессепрестензодатчиков дефорщих участков стенки по эталонам можно ление давления по вым с помощью уравнеГОСУДАРСТВЕ ННЫ Й КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР и уплотняют пуансоном, В и ресс-форме втулка размечается на 8 разных по высоте частей, - высота каждой части 9,8 мм, с помощью. нанесенных на стенки матрицы рисок, которые отпечатываются на прессовке, Объем каждой частисоставляет Ч=7,5 см, После извлечения прессовки из пресс-формы и ее нормализующего спекания (для упрочнения) размеры втулки следующие: наружный диаметр 54,8 мм, внутренний 44,8, высота 83,2 мм. По разметке (отпечаткам рисок) втулка разрезается на части алмазным обрезным кругом, Высота частей измеряется микрометром, вычисляются значения объемов Ч и определяются гидро- статическим взвешиванием плотности, Плотности частей при уплотнении опредеЧляются из соотношения б = - бь Для верхЧ8,31 ней части прессовки определяли б =х7,5 х 669 = 746 (г/см ), для нижней б =х3 7,86 х 6,06 = 6,38 (г/смз). По полученным для каждой части данным в табличном виде определяют зависимость плотность - расположение части прессовки. При этом определяют распределение плотности по высоте при уплотнении. 1 табл., 1 ил ющие в себя определ сования с помощью мации соответствую матрицы, После чего определить распреде соте заготовки, а зате5 10 15 20 Наиболее близким к изобретению является способ контроля распределения плотности в длинномерных прессовках, включающий в себя загрузку порошка в пресс-форму, уплотнение и извлечениепрессовки иэ пресс-формы, разметку нэравные по высоте части; разрезание прессовки по разметке, определение объема и плотности каждой из частей и зависимости плотность - расположение части прессовки,Недостатком способа является искажение реальной картины распределения плотности по высоте заготовки при уплотнении; особенно в случае ее изготовления из материала, подверженного после прессованиязначительным упругим расширениям, что приводит к неправильному расчету пресс- инструмента.Цель изобретения - расширение технологических воэможностей способа путемконтроля распределения плотности по высоте заготовки при уплотнении,Указанная цель достигается тем, что в способе контроля распределения плотности по высоте в длинномерных прессовках,включающем загрузку в пресс-форму, уплотнение и извлечение прессовки из прессформы, разметку на равные по высоте части и разрезание прессовки по разметке. определение объема и плотности каждой из частей и зависимости плотность 30354550 ний прессования перейти к распределению плотности.Недостатком метода является значительный разброс показаний датчиков сопротивления, так как матрица при прессовании деформируется неодинаково, а затем деформация при таких методиках осуществляется не по всей окружности, Кроме того, при прессовании длинномерных тонкостенных втулок прикладываются значительные усилия, поэтому матрица пресс-формы должна иметь достаточно толстые стенки, В случае наличия толстых стенок трудно замерять деформацию.Известен способ контроля распределения плотности по высоте в длинномерных прессовках, включающий засыпку. в прессформу одинаковых по массе и высоте слоев порошка, разделенных прокладками из тонкой фольги, прессование, извлечение прес- совок из пресс-формы и определение плотности каждой методом гидростатического взвешивания. Недостатком метода является искажение реальной картины распределения плотности по высоте заготовкипри уплотнении, что приводит к неправильному расчету прессующего инструмента (изза упругих расширений после сброса,давления прессования),расположение части прессовки, разметку осуществляют при уплотнении в пресс-форме, при этом определяют объемкаждой части, а плотность определяют из соотноше- ния д = - дь.Чгде д - плотность части прессовки при уплотнении;Ч и Ч - ее объемы при уплотнении и после извлечения иэ пресс-формы соответственно;д - плотность части прессовки после разрезания,.Разметка прессовки при уплотнении в пресс-форме с определением объема каждой части и вычислением плотности из соотношенияЧ 1д= - дьЧгде д - плотность части прессовки при уплотнении;Ч и Ч 1 - ее объемы при уплотнении и после извлечения из пресс-формы соответственно;д - плотность части прессовки после разрезания,позволяют получить реальную картину распределения плотности по высоте прессовки (без искажений, вызываемых упругими последействиями, которые как и плотность, изменяются по высоте заготовки) при уплотнении. Одни лишь экспериментально определенные значения плотности д различных частей заготовки не могут достоверно характеризовать картину распределения плотности по высоте заготовки на конечном этапе ее уплотнения по той причине, что отдельные части прессовки в результате неравномерного упругого расширения значительно различаются по высоте как между собой, так и от тех значений, которые они имели непосредственно в пресс-Форме на конечном этапе уплотнения, при этом масса частей соответствует тем значениям, которые они имели в пресс-форме. Таким образом, для того, чтобы получить достоверные результаты по распределению плотности необходимо откорректировать экспериментально полученные значения плотности с помощью соответствующих коэффициентовЧЧхарактеризующих степень изменения (увеличения) объема отдельных частей прессовки по сравнению с первоначальными в пресс-форме на конечном этапе уплотнения) в результате неравномерного упругогоформе) расширения после сброса давления и извлечения из пресс-формы,На чертеже изображены: а - втулка, находящаяся в пресс-форме перед сбросомдавления прессования, размеченная на и 5равных частей; б - эта же втулка после извлечения пресс-формы.Способ заключается в следующем.Формующую камеру матрицы, состоящую из трех частей с вертикальными плоскостями разьема, размечают по высоте наи равных частей. Разметку производят нанесением рисок, ширина и глубина которыхсоставляет, примерно 0,1 ммПосле этого впресс-форму засыпают порошок и производят прессование втулки. При этом риски,нанесенные ранее на формующую плоскость матрицы, отпечатываются на прессовке.После сброса давления прессования и извлечения прессовки из пресс-формы положение отпечатанных рисок на прессовкеменяется. Это изменение происходит, главным образом, из-за действия упругого последействия, величина которого, какизвестно, зависит от.приклады ваемого давления прессования; Так как при прессовании длинномерной заготовки перепаддавлений по ее высоте является значительным, можно предположить, что и величинаупругого последействия по высоте прессовки будет неодинаковой. Она максимальна вверхней, части прессовки и минимальна в ееенижней части,Разрезав по разметке прессовку на ичастей, определяют объем каждой части Ч;, 35плотность д методом гидростатическоговзвешивания. Объем каждой части прессовки, находящейся в пресс-форме Ч определяют еще до проведения эксперимента, Такимобразом, каждая 1/и часть прессовки, находящаяся в пресс-форме с объемом Ч, имеетмассу равную Чбь а ее плотность равна б =Ч б- . Обозначив отношение Ч б как К получают д = Иь 45П р и м е р, Определяют распределениеплотности по высоте втулок, спрессованныхиз твердого сплава марки ВН 20 Гр 2. Размеры втулки в пресс-форме определяют поразмерам формующей камеры: наружный 50диаметр ф = 55 мм;,внутренний диаметрЩ == 45,3 мм; высота Н = 78,5 мм. В пресс-форме втулка размечается рисками на восемьравных частей, высота кажздой из которых -9,8 мм, а объем Ч - 7,5 см, После извлечения прессовки из пресс-формы и ее нормализующего спекания (для упрочнения)= 44,8; Н = 83,2. По разметке (отпечаткам рисок) втулку разрезают на части алмазным от резн ы м к ругом.В таблице представлены высота каждой из частей (начиная с верхней части втулки), измеряемая микрометром вычисленные значения Ч и Ч(Ч; абсолютное и относительное изменения высоты частей втулки, а также значение плотности каждой из частей втулки определяемое методом гидростатического взвешивания и умйожения на коэффициент 1 = Ч/Ч.Из результатов, приведенных в таблице, видно. что экспериментально определенное распределение плотности по высоте втулки, не может достоверно характеризовать истинную ситуацию на конечном этапе уплотнения, так как отдельные части прессовки в результате неравномерного упругого расширения значительно отличаются по высоте как между собой, так и от тех значений, которые они имели непосредственно в пресс-форме на конечном этапе уплотнения. (При этом масса частей соответствует тем значениям, которые она имела в прессТаким образом, для того, чтобы получить достоверные результаты по распределению плотности, необходимо откорректировать экспериментально полученные значения плотности с помощью соответствующих коэффициентов характеризующих степень увеличения объе-. ма части прессовки(уменьшения плотности) по сравнению с первоначальным (в прессформе на конечном этапе уплотнения) в результате неравномерного упругого расширения после сброса давления и извлечения из пресс-формы.По сравнению. с известным, предлагаемый способ дает возможность выяснить реальную картину распределения плотности по высоте прессовки в последний момент прессования (т.е. до сброса давления), Это позволяет сделать правильные выводы о процессе прессования длинномерных изделий из материалов, обладающих после прессования значительным упругим последействием, что в свою очередь дает возможность оптимизировать конструкции пресс-форм для прессования подобного рода изделий. Эта оптимизация может выражаться как в уточненном расчете толщины стенки матрицы пресс-формы и величины ее загрузочной камеры, так и в изменении самой конструкции пресс-формыС помощью оптимизированных пресс-форм становится возможным сокращение брака при прессовании примерно на 10 ф,1720716 Формула изобретенияСпособ контроля распределения плотности по высоте в длинномерных прессовках, включающий загрузку порошка в пресс-форму, уплотнение и извлечение 5 прессовки из пресс-формы, разметку на разные по высоте части и разрезание прессовки по разметке, определение обьема и плотности каждой из частей и зависимости плотность-расположение части прессовки, 10 о т л и ч а ю щ и й с я тем, что, с целью расширения технологических возможностей за счет контроля распределения плотности по высоте при уплотнении, разметку15 осуществляют при уплотнении в пресс-форме, при этом определяют обьем каждой части, а йлотность определяют из соотношенияЧб= - дьЧгде б - плотность части прессовки при уплотнении;Ч и Ч в . ее объемы при уплотнении и после извлечения из пресс-формы, соответственно;б - плотность части прессовки после разрезания. Изменение размера в результате упругого после" действия и нор" мализующего спе- кания Обьем7;,смЗ Коэффициентизменения ооъе" Высотачастизаготовки, мм Плотность Плотность сучетом 1 с определенная зкспег/смз риментально ма,1 с=у, /Ч г/см Относительное,Ябсолютное, мм 8,31 1,108 8,23 1,097 8,17 1,ОВЭ 8, 10 1, О 80 8,08 1,077 8,03 1 071 7,93 1, 057 7,86 1,048 10,65 0,85 10) 54 0,74 10,46 0,66 10,37 О, 57 10,35 .О, 55 10,28 0,48 1 о 16036 10, 060,26 3,7 7,6 6,7 5,8 5,6 4,9 3,7 2,7 6,69 54,30 7,46 6,63 54,06 735 6,53 5304 7,14 6,44 52 у 31 6,96 6 33 51,36 6,86 6,21 50,38 б,бб 6,08 49,31 6,46 6 06 49 14 б 38 60,50 59,68 57,93 56,65 55,64 54,03 52,46 51,801720796 Шар едактор Н.Химчук Корре роизводственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, Ю 1 Заказ 914 ВНИИПИ Госу оставитель А.Думч хред М,Моргентал Тираж Подписноерственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4824974, 14.05.1990

ИНСТИТУТ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ АН УССР

АРОНИН ИЗЯСЛАВ ЯКОВЛЕВИЧ, БОНДАРЕНКО ВЛАДИМИР ПЕТРОВИЧ

МПК / Метки

МПК: B22F 3/02

Метки: высоте, длинномерных, плотности, прессовках, распределения

Опубликовано: 23.03.1992

Код ссылки

<a href="https://patents.su/5-1720796-sposob-kontrolya-raspredeleniya-plotnosti-po-vysote-v-dlinnomernykh-pressovkakh.html" target="_blank" rel="follow" title="База патентов СССР">Способ контроля распределения плотности по высоте в длинномерных прессовках</a>

Предыдущий патент: Устройство для обработки отливок

Следующий патент: Способ химико-термической обработки твердосплавного режущего инструмента

Случайный патент: Цепь переноса параллельного двоичногосумматора