Способ испытания прямозубых зубчатых колес на контактную усталость зубьев

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1626101

Авторы: Басинюк, Берестнев, Гордовский, Ишин, Куколко

Текст

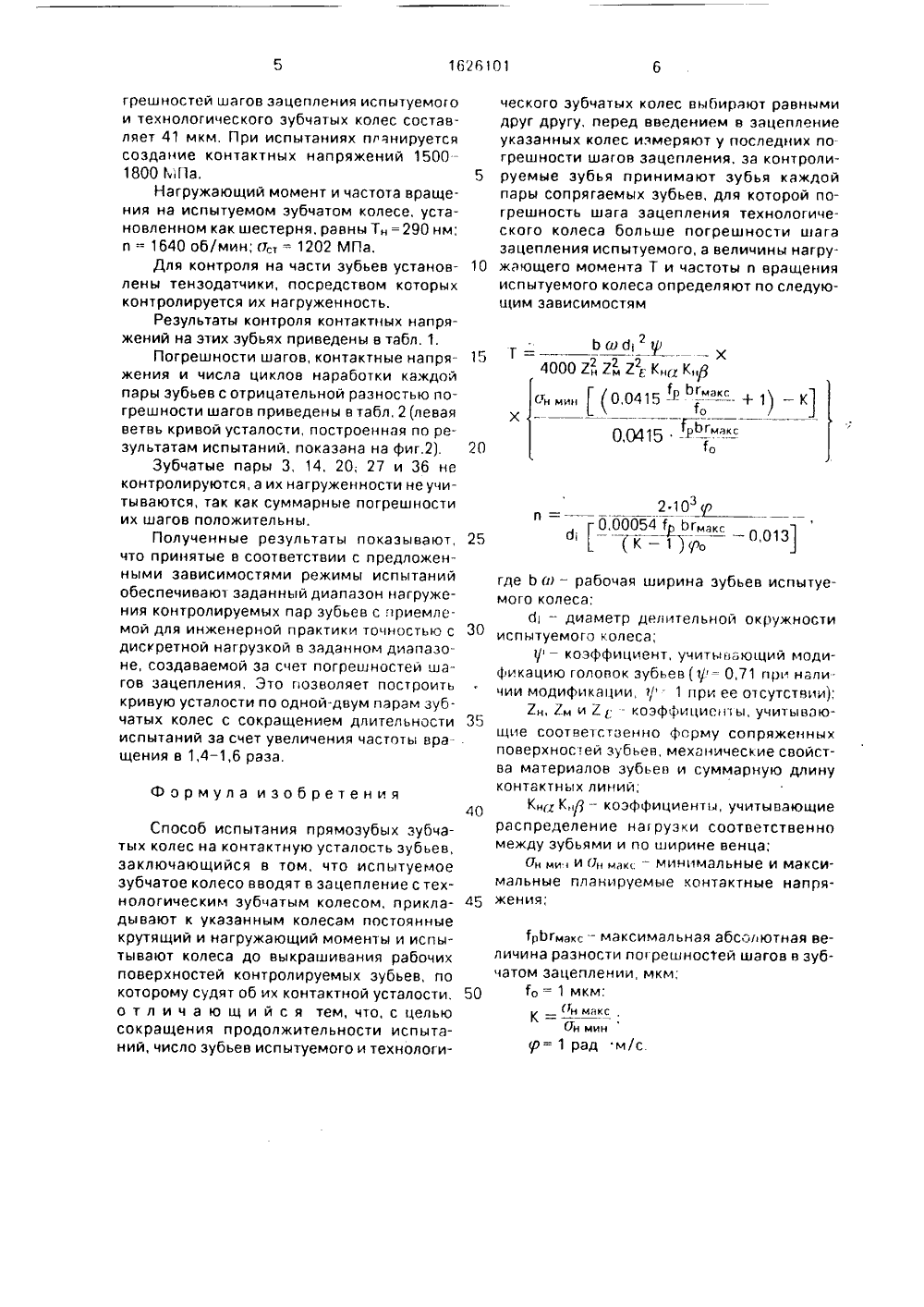

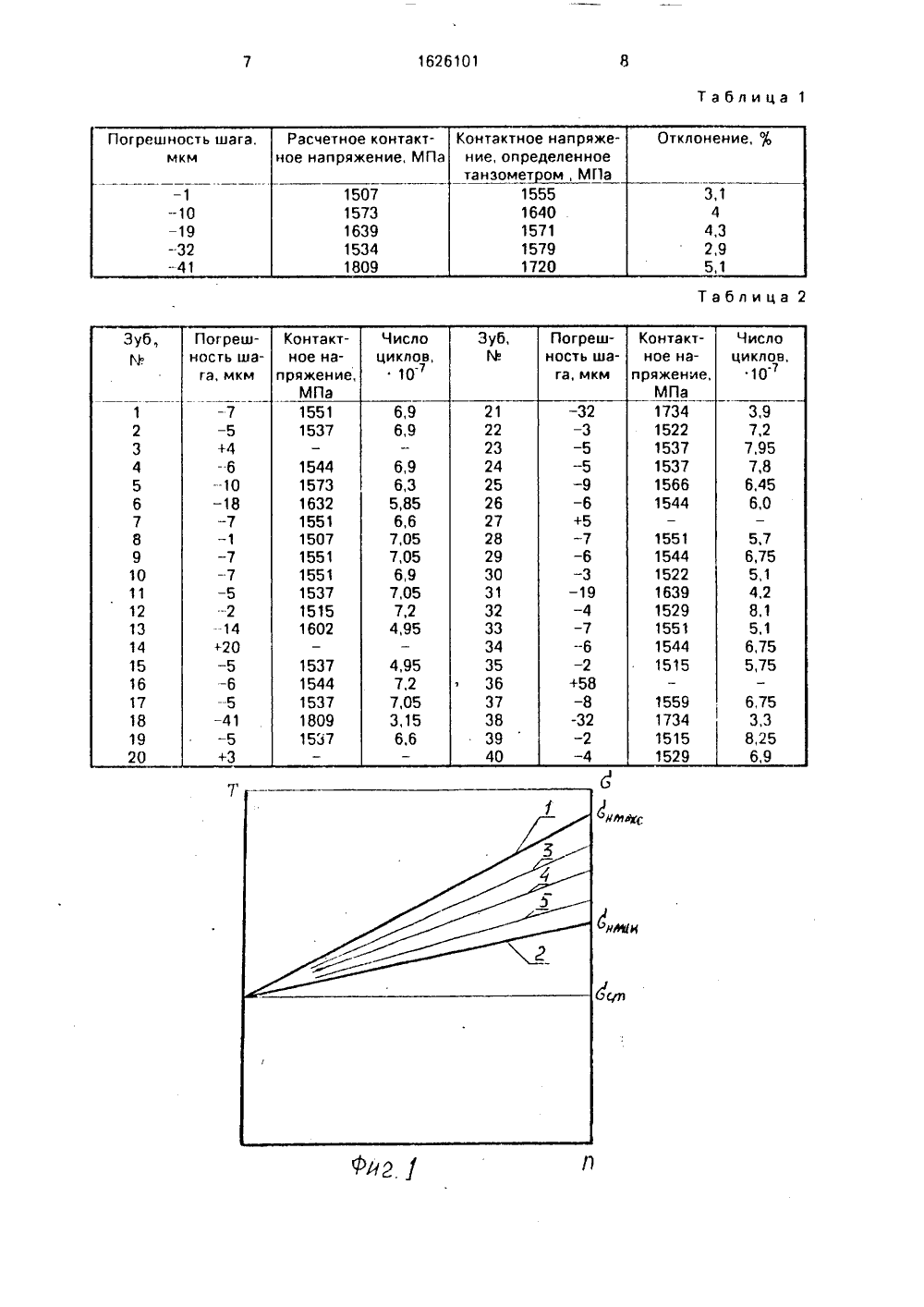

)5 6 01 М 13/02 ОБРЕТЕНИЯ САН ТОРСКОМУ СВИДЕТЕЛЬСТВУ(71) Институт пробвечности машин АН(54) СПОСОБ ИСПЫТАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС НА КОНТАКТНУЮ УСТАЛОСТЬ ЗУБЬЕВ(57) Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных сравнительных испытаниях на контактную усталость зубьев, например цементованных и закаленных до поверхностной твердости 56 - 63 НВС, прямозубых зубчатых колес, имеющих, например, модули зацепления 2,5 - 5,0 мм и коэффициенты перекрытия меньше двух, с формированием контактных Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных сравнительных испытаниях на контактную усталость зубьев, например цементованных и закаленных до поверхностной твердости 56 63 НВС, прямозубых зубчатых колес, имеющих, например, модули зацепления 2.5-5,0 мм и коэффициенты перекрытия меньше двух, с формированием контактных давлений до (1,0-1,4) и, Игл Ь.Цель изобретения - сокращение продолжительности испытаний путем создания дифференцированных динамических нагрузок на различных парах сопрягаемых зубьево колега при и 1 требного щего ости алоГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР давлений до (1,0-1,4) гтн )гп Ь, Цель изобретения - сокращение продолжительности испытаний путем создания дифференциированных динамических нагрузок на различных парах сопрягаемых зубьев и обеспечения максимально возможной скорости вращения испытуемого колеса при одновременном уменьшении потребного числа колес. При испытании в зацепление с испытуемым зубчатым колесом вводят технологическое зубчатое колесо, имеющее равнс 1; число зубьев и превышающие по от. ношению к испыгуемому погрешности шага, По выявленным зависимостям ус)анавливают величины нагружающего мо ента и частоты враще ия испытуемого колеса, которые обеспечивают на каждой контролируемой паре зубьев дифференции,)ованные контактные напряжения, Колеса испыгыва 1 отдо выкрашивания рабочих поверхностей зубьев, по которому судят о контактной ус талости зубьев, 2 ил., 2 табл. и обеспечения максимально Роэ)ложной скорости вращения испытуемоодновременном уменьшениичисла испытуемых колесНа фиг,1 изображен )рафик изменения нагруженности зубьев испытуел 1 ого колеса в зависимости от величины нагружаю момента, частоты вращения и погрешн шага; на фиг.2 - левая ветвь кривой уст сти, полученная при реализации предлагаемого способа,Способ реализуют следующим образом Для испытуемого зубчатого колеса подбирают технологическое зубчатое колесо имеющее равное число зубьевОпределяют погрешности шагов зацепления на смежных зубьях кадого из колес, например 1 рЬгм для испытуемого и 1 рЬгк для технологического,Испытуемое колесо вводят в зацепле ние с технологическим и для каждой пары смежных сопрягаемых зубьев определяется разность шагов зацепления: Л 1 рЬГ = 1 рЬго - 1 рЬгк, За контролируемые зубья принимают зубья каждой пары 10 сопрягаемых зубьев, для которой погрешность шага зацепления технологического колеса больше погрешности шага зацепления испытуемого, т,е, Л 1 рЬГО,Прикладывают к колесам постоянные 15 крутящий и нагружающий моменты, при этом величины нагружэющего момента Тн и частоты и вращения испытуемого колеса устанавливают по следующим зависик 1 остям:20ЬиФ ф4000 7 й Ум 2.Кнц Кн 3н мин 0,0415 -" " - " - +1КО О 415 рЬгмаксо2 1 О (Р 30пз.1 0,00054 р ЬГмакс 0 "13ф(К).где Ь ирабочая ширина зубьев испы 1 уемого колеса;О - диаметр делительной окружности испытуемого колеса;ф- лоэффицлент, учитывающий модификацию головок зубьев (т - Г 1,7, при наличии модификации, =. 1 при ее отсутствии),7 н, 7 м и 2 - коэффициен.ы, учитывающие форму сопряженных поверхностей зубьев, механические свойстэа материалов зубьев, суммарную длину контактных ли ний;Гтн мин и Он макс - минимальные и мэкеимальные планируемые контактные напряжения;1 рЬГ макс МаКСИМаЛЬНаЯ абСОЛЮтНаЯ ВЕ личина разности погрешностей шагов в зуб. чатом зацеплении, мкмто -- 1 мкм,Гн максГтн мин55р= 1 рад м/с;Кна Кнф - коэффициенты, учи гывающие распределение нагрузки соответственно между зубьями и по ширине венца. Испытывают колеса до выкрашивания раб чих поверхностей контролируемых зубьев, по которому судят об их контактной усталости. После завершения испытаний, исходя из конкретных погрешностей шагов зацепления ГрЬГ, рассчитывают конкретные для каждой пары зубьев контактные напря- ЖЕНИЯ Я (ПОДСТЭВЛРЮТ ВМЕСТО Гмакс И трЬГ 1 рЬгмаксЬ Ьгсг =гоц ци(0,0415 - .1 )о- 3,0415 Ост -Р -- ,огде Ос 1 =у 0,0415сгн мин " -- р ЬГмакс + " К о 1 о0,0415 1 р Ьгмакс1 рЬГ - суммарная разность погрешностей шагов зацепления 1-й пары зубьев,Учету подлежат пары зубьев с отрицательной разностью погрешностей шагов, для которых характерен кромочный удар. С у етом числа циклов наработки для принятого критерия выбраковки строится кривая усталости. Б качестве критерия выбраковки, например, для цементованных зубчатых колес принимаетс поя:ление первых пи тинговых л 1 ок, рэггространяющихся на глубину цементова ного сяо 1, Это позволяет выбраковать практически все зубья до нарушения геометрии зацепления вследствие разрушения наиболее наПмеженных из них.На гоэфике (фиг,",) гоказано, что при увеличении частот ы вращения нагруж. НОС тЬ ЗУбЧЭтай ПаРЫ С 1 рЬГмакс РаСтЕт В Гпотнетствии с прямой 1, для пары с 1 рЬГ, близкои к нулю, - в соответствии с пряои 2, нэгружснность остальных зубчатых парэмепяется в сооетствии г прямыми 3-5 и т,д., лежащими между прямыми 1 и 2, Крутящий момент Т на ведущем валу стенда и частоту его вращения и берут такими, цтобы ;тэксимальные и минимальные контактные напРЯжениЯ на зУбчатых пэРах с 1 рЬГмакс И 1 рЬГмин СООтВЕтСтВОВаЛИ т ЛаНИРУЕМЫМ гтн макс и Гтн минП р и м е р Для апробировали предложенного способа испы эний взяы испытуемые и те:нс логическое зубчатые колеся, имеющие следующие параметры: модуль 3 мм, равное число зубьев 40, ширина зубчатого венца 10 мм, Зубчзтье колеса, - прял 1 т эубые оез смещения исходного контура, цак 1 ентируются и закэливаются до поверхностной твердоеи НЕС 56-63, Макси"зл чая разн сть по 16261010,0415о г 1 Ю 40 45 50 грешностей шагов зацепления испытуемою и технологического зубчатых колес составляет 41 мкм. При испытаниях планируется создание контактных напряжений 1500- 1800 1 чПа.Нагружающий момент и частота вращения на испытуемом зубчатом колесе, установленном как шестерня, равны Т, = 290 нм; и = 1640 об/мин; гтст = 1202 МПа.Для контроля на части зубьев установлены тензодатчики, посредством которых контролируется их нагруженность.Результаты контроля контактных напряжений на этих зубьях приведены в табл. 1.Погрешности шагов, контактные напряжения и числа циклов наработки каждой пэры зубьев с отрицательной разностью погрешности шагов приведены в табл, 2 (левая ветвь кривой усталости, построенная по результатам испытаний, показана на фиг,2),Зубчатые пары 3, 14, 20; 27 и 36 не контролируются, а их нагружен ности не учитываются, так как суммарные погрешности их шагов положительны.Полученные результаты показывают, что принятые в соответствии с предложенными зависимостями режимы испытаний обеспечивают заданный диапазон ндгружения контролируемых пар зубьев с приемлемой для инженерной практики точностью с дискретной нагрузкой в заданном диапазоне, создаваемой за счет погрешностей шагов зацепления, Это г 1 озволяет построить кривую усталости по одной-двум парам зубчатых колес с сокращением длительности испытаний за счет увеличения частоты вращения в 1,4 - 1,6 раза,Формула изобретения Способ испытания прямозубых зубчатых колес на контактную усталость зубьев, заключающийся в том, что испытуемое зубчатое колесо вводят в зацепление с технологическим зубчатым колесом, прикладывают к указанным колесам постоянные крутящий и нагружающий моменты и испытывают колеса до выкрашивания рабочих поверхностей контролируемых зубьев, по которому судят об их контактной усталости, о т л и ч а ю щ и й с я тем, что, с целью сокращения продолжительности испытаний, число зубьев испытуемого и технологи 5 10 15 20 25 30 35 ческого зубчатых колес выбирают равными друг другу, перед введением в зацепление указанных колес измеряют у последних погрешности шагов зацепления, за контролируемые зубья принимают зубья каждой пэры сопрягаемых зубьев, для которой погрешность шага зацепления технологического колеса больше погрешности шага зацепления испытуемого, а величины нагружающего момента Т и частоты и вращения испытуемого колеса определяют по следующим зависимостям Ьгдг 1 2 у) 4 ООО гн гм г, Кн,КР 2 2 2 Ьгмакс Он мин Г ( 0,0415 -Р -- - + 1 - К х тор 0,00054 тр Ьгмакс 0 013ш(К - 1 р. где Ь в - рабочая ширина зубьев испытуемого колеса;г 1 - диаметр делительной окружности испытуемого колеса;/ - коэффициент, учитывающий модификацию головок зубьев (ф= 0,71 при наличии модификации, / - 1 при ее отсутствии);гн, гм и г - коэффициепы, учитывающие соответственно Форму сопряженных поверхностеи зубьев, механические свойства материалов зубьев и суммарную длину контактных линий,Кнг Кн/ - коэффициенты, учитывающие распределение нагрузки соответственно между зубьями и по ширине венца;Он миИ Г 1 н макс МИНИМдЛЬНЫЕ И МаКСИ- мальные планируемые контактные напряжения; 1 рЬГмакс МдКСИМЭЛЬНдя дбСОЛЮТНдя ВЕ- личина разности погрешностей шагов в зубчатом зацеплении, мкм;1 о=1 мкм;н макс,ггОн минр = 1 рад м/с.1626101 77 РР Составитель Ю.Красненк Ре акто А.Козооиз ектор Т, Палий каз 271 Тир 353 дйисноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС113035, Москва, Ж, Раушская наб 4/5 изводственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101 н,ЛПа

СмотретьЗаявка

4496406, 08.07.1988

ИНСТИТУТ ПРОБЛЕМ НАДЕЖНОСТИ И ДОЛГОВЕЧНОСТИ МАШИН АН БССР

БЕРЕСТНЕВ ОЛЕГ ВАСИЛЬЕВИЧ, БАСИНЮК ВЛАДИМИР ЛЕОНИДОВИЧ, ИШИН НИКОЛАЙ НИКОЛАЕВИЧ, КУКОЛКО ЮРИЙ СТЕПАНОВИЧ, ГОРДОВСКИЙ ВАЛЕРИЙ ПЕТРОВИЧ

МПК / Метки

МПК: G01M 13/02

Метки: зубчатых, зубьев, испытания, колес, контактную, прямозубых, усталость

Опубликовано: 07.02.1991

Код ссылки

<a href="https://patents.su/5-1626101-sposob-ispytaniya-pryamozubykh-zubchatykh-koles-na-kontaktnuyu-ustalost-zubev.html" target="_blank" rel="follow" title="База патентов СССР">Способ испытания прямозубых зубчатых колес на контактную усталость зубьев</a>

Предыдущий патент: Способ испытания деталей и узлов машин

Следующий патент: Сепаратор роликоподшипника

Случайный патент: Способ приготовления прессовочных масс для электроугольных изделий