Способ получения дистиллятных углеводородных фракций

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

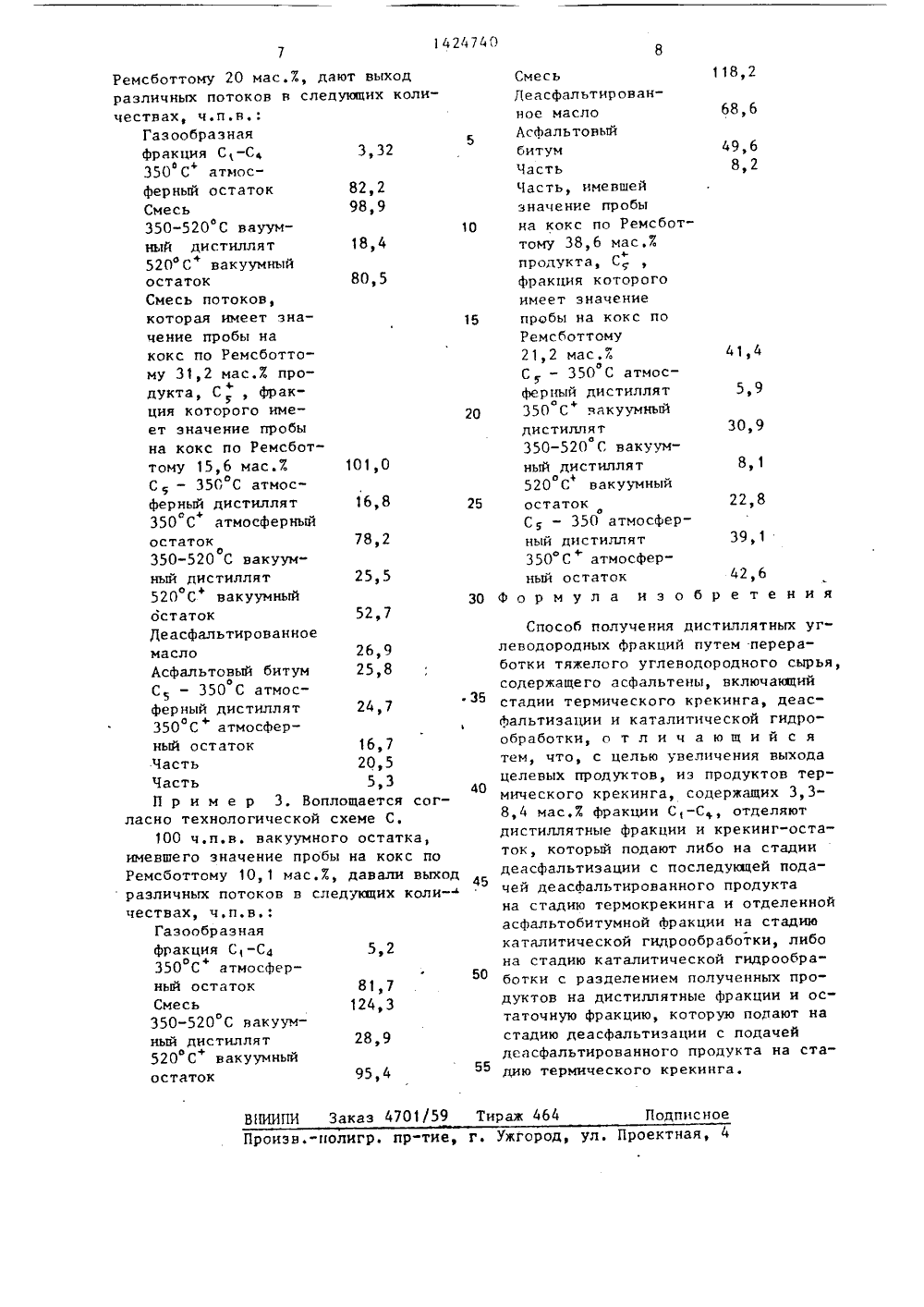

,.ЯО,9/О ИСАНИЕ ИЗОБРЕТЕНИЯ ПАТЕН Бюл. Иф 34нэшнл Рисерч Маатсха ГОСУДАРСТ 8 ЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(72) Питер Бартелд Квант (Я ) и ДжоРоберт Ньюсом (СВ)(54) СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХУГЛЕВОДОРОДНЫХ ФРАКЦИЙ(57) Изобретение относится к нефтехимии, в частности к получению дистиллятных углеводородных фракций(ДУФ). Цель изобретения - увеличени выхода ДУФ. Получение их ведут путем переработки тяжелого углеводородного сырья, содержащего асфальтены, включающей стадии термического крекинга (ТК), деасфальтиэации (ДА), каталитической гидрообработки, Иэ продуктов ТК, содержащих 3,3-8,4 мас.7 фракции С,-С, отделяют дистиллятные фракции и крекинг-остаток, который подают либо на стадию ДА с последующей подачей деасфальтированного продукта на стадию термокрекинга и отделенной асфальтобитумной фракции на стадию каталитической гидрообработки, либо на стадию каталитической гидро,. обработки с разделением полученных продуктов на дистиллятные фракции и остаточную фракцию, которую подают на стадию ДА с подачей деасфальтированного продукта на стадию термического крекинга.Изобретение относится к процессупроизводства дистиллятных углеводородных фракций из асфальтенсодержащего углеводородного сырья. 5Цель изобретения - увеличение выхода целевьж продуктов.Варианты воплощения изобретениядалее подразделяются в зависимостиот того будет ли тяжелая фракция, 1 Овыделенная из продукта обработки термического крекинга, использоватьсяв качестве исходного материала, иликомпонента исходного материала длякаталитической гидрообработки (НТ) 15(класс 111 А), или в качестве исходного материала, или компонента исходного материала для обработки растворяющего деасфальтирования (ДА) (класс111 В). В варианте, принадлежащем к 20классу 111 А, тяжелая фракция, вьщеленная иэ продукта каталитическойгидрообработки (НТ), используется вкачестве исходного материала для обработки растворяющего деасфальтирования (ДА). В вариантах воплощения,принадлежащих к классу 111 В, асфальтовая битумная Фракция используетсяв качестве исходного материала длякаталитической гидрообработки (НТ), 30а тяжелая фракция, выделенная иэ продукта каталитической гидрообработки(НТ), используется в качестве компонента исходного материала дляобработки термического крекинга(ТС) или в качестве компонента исходного материала для обработкирастворяющего деасфальтирования (ПА),по отдельности или в комбинации этихобработок,40В предлагаемом процессе используемым исходным материалом является содержащая асфальтены у глеводороднаясмесь. Подходящим параметром дляоценки содержания асфальтенов углеводородной смеси, а также уменьшениясодержания асфальтенов, которое появляется, когда содержащая асфальтены углеводородная смесь подвергается каталитической гидрообработке(НТ), является значение пробы на кокспо Ремсботтому (ЕСТ). Более высокоесодержание асфальтенов углеводородной смеси дает более высокое значение пробы на кокс по Ремсботтому(КСТ). Предпочтительно, этот процессприменять к углеводородным смесям,которые кипят при температурах, суощественно превышающих 350 С, и 35 -100 мас.7 которых кипит при темпера"отурах выше 520 С и которые имеют значение пробы на кокс по Ремсботтому 7,5-50 мас.7. Примерами таких углеводородных смесей являются остатки, полученные в процессе перегонки различных видов сырой нефти, а также тяжелые углеводородные смеси, полученные из горючего сланца и бутуминозного песка, Если требуется, этот процесс может также применяться к тяжелым сырым минеральным маслам, остаткам, полученным в процессе термического крекинга углеводородных смесей, и асфальтовому битуму, получаемому в процессе растворяющего деасфальтирования содержащих асфальтены углеводородных смесей.Гидрокрекинг проводят при 300 - 500 С, в частности при 350-450 С, давлении 50-300 бар, в частности 75- 200 бар, объемновесовой скорости 0,02-10 г х г х ч , в частности О, 1-2 г х гх ч , и при соотношении Н;исходный материал 100-5000 Нл х х кг , в частности 500-2000 Нл х х кгВторым или третьим этапом является деасфальтиэация, в которой содержащий асфальтены исходный материал преобразуется в продукт, из которого выделяются деасфальтированная масляная фракция и асфальтовая, битумная фракция. Подходящими растворителями для деасфальтиэации являются парафиновые углеводороды, имеющие 3 6 атомов углерода на молекулу, такие как и-бутан и его смеси, такие как смеси пропана и и-бутана и смеси и- бутана и и-пентана. Подходящие массовые соотношения растворитель:масло лежат в пределах (7:1) - (1:1), в частности между 4:1 и 1:1. Обработку деасфальтизацией (ДА) проводят при давлении 20-100 бар. Когда в качестве растворителя используется п-бутан, деасфальтизацию проводят при давлении 35-45 бар и при температуре 100-.150 С.Три технологических схемы для получения дистиллятов нефтяных масел из содержащих асфальтены углеводородных смесей по предлагаемому способу более подробно объясняются ниже,Технологическая схема А. Процесс проводят в системе, содержащей последовательно зону термического крекинга, составленной из терми 142474025 30 35 ческой крекинг-установки, перегонной установки при атмосферном давлении,второй термической крекинг-установки, второй перегонной установки приатмосферном давлении и вакуумной перегонной установки, зону каталитической гидрообработки, составленнойиэ установки для каталитической гидрообработки, третьей перегонной установки при атмосферном давлении ивторой вакуумной перегонной установ"ки и зону растворяющего деасфальтирования. Содержащую асфальтены углеводородную смесь смешивают с пото"ком асфальтового битума и эту смесь подвергают термическому крекингу. Полученный в результате термического крекинга продукт разделяют перегонкой при атмосферном давлении на газовую фракцию, полученные в результате перегонки при атмосферном дав" ленин дистиплят и остаток. Полученный в результате перегонки при атмосФерном давлении остаток смешивают с полученным в результате перегонки при атмосферном давлении остатком и этусмесь разделяют вакуумной перегонкойна вакуумный дистиллят и вакуумныйостаток, Вакуумный остаток подвергают вместе с водородом каталитическойгидрообработке. Поцвергнутый гидрообработке продукт разделяют перегонкой при атмосферном давлении на газовую фракцию, полученные в результате перегонки при атмосферном давлении дистиллят и остаток. Полученныйв результате перегонки при атмосферном давлении остаток разделяют вакуумной перегонкой на вакуумный дистиллят и вакуумный остаток. Вакуумный остаток разделяют растворяющимдеасфальтнрованием на деасфальтированное масло и асфальтовый битум. Деасфальтированное масло подвергаюттермическому крекингу. Подвергнутый термическому крекингу продукт разделяют перегонкой при атмосферном давлении на газовую фракцию, полученный,в результате перегонки при атмосферном давлении дистиллят и полученныйв результате перегонки при атмосферном давлении остаток. Газовые фракции объединяют, чтобы образовывать смесь. Асфальтовый битум делят на две части.1Технологическая схема В.Процесс проводят в той же системе и тем же путем, как описано в техно" 5 1 О 15 20 40 45 50 55 логической схеме Л, но поток асфальтового битума смешивают с потоком вместо потока.Технологическая схема С,Процесс проводят в системе, содержащей последовательно зону термического крекинга, составленную из термической крекинг-установки, перегонной установки при атмосферном давлении, второй термической крекинг- установки, второй перегонной установки при атмосферном давлении и вакуумной перегонной установки, зону растворяющего деасфальтирования и зону каталитической гидрообработки, составленные иэ установки для каталитической гидрообработки, третьей перегонной установки при атмосферном давлении и второй вакуумной перегонной установки. Содержащую асфальтены углеводородную смесь подвергаюттермическому крекингу и полученный в результате термического крекинга продукт разделяют перегонкой при атмосферном давлении на газовую фракцию, полученный в результате перегонки при атмосферном давлечии дистиллят и полученный в результате перегонки при атмосферном давлении остатокПолученный в результате перегонки при атмосферном давлении остаток смешивают с полученным в результате перегонки при атмосферномдавлении остатком и эту смесь разделяют вакуумной перегонкой на вакуумный дистиллят и вакуумный остаток. Вакуумный остаток смешивают с вакуумным, остатком и зту смесь разделяют растворяющим деасфальтированием на деасфальтированное масло и асфальтовый битум, Асфальтовый битум делят на две части. Часть подвергают вместе с водородом каталитической гидрообработке, Полученный в результате гидрообработки продукт разделяют перегонкой при атмосферном давлении на газовую фракцию, полученный в результате перегонки при атмосферном давлении дистиллят и полученный в результате гереганки при атмосферном давлении остаток. Атмосферный остаток разделяют вакуумной перегонкой на вакуумный дистиллят и вакуумный остаток. Деасфалвтированное масло подвергают термическому крекингу. Полученный в результате термического крекинга продукт разделяют перегонкой при атмосферном давлении нагазовую фракцию, полученный в результате перегонки при атмосферном давле"нии дистиллят и полученный в результате перегонки при атмосферном давле 5нии остатокГазовые фракции объединяют. Полученные в результате перегонки при атмосферном давлении дистилляты объединяют,Исходными смесями, которые испольэуют в предлагаемом процессе, являются две содержащие асфальтены углеводородные смеси, полученные в качестве остатков вакуумной перегонкиостатков перегонки при атмосферном 15давлении от сырых минеральных масел.Оба вакуумные остатка кипят при температуре нише 520 С, они имеют значения пробы на кокс по Ремсботтому(КСТ) 20,2 и 10,1 мас.7, соотнетственно. Процесс проводят согласнотехнологическим схемам А - С. В различных зонах используют следующиеуслония.Во всех технологических схемах 25устанонка для каталитической гидро-обработки содержит два реактора,первый из которых наполняют Ид/Ч/510катализатором, содержащим 0,5 частей,по весу (ч.п.н,) никеля и 2,0 ч.п.в., рванадия на 100 ч и. в, днуокиси кремния и нторой реактор, который наполняют Со/Мо/А 10 э - катализаторомсодержащим 4 ч,п.в. окиси алюминия,эти катализаторы используют В объемном соотношении 1;4, Каталитическую гидрообработку проводят придавлении водорода 150 бар, весовойскорости подачи сырья на единицу веса катализатора (измеренная дляобоих реакторов) 0,5 кг исходногоматериала на литр катализатора вчас, соотношении Н / исходный материал порядка 1000 Йл на кг и средней температуре 410 С в первом реако 45торе и 385 С но втором реакторе.Во всех технологических схемахобработку растворяющего деасфальтирования проводят с использованиеми-бутана в качестве растворителя,о 50при 115 С, давлении 40 бар и весовомсоотношении растноритель:масло 3:1.1ВО всех технологических схемахобработку термического крекинга про" .водят в двух крекинг-змеевиках, придавлении 20 бар, объемно-весовойскорости 0,4 кг свежего исходногоматериала на литр объема крекингзмеевика в минуту и температуре(температуры измерялись на выходахкрекинг-змеевиков),П р и м е р 1. Осуществляетсясогласно технологической схемы А.100 ч.п.в. вакуумного остатка,имеющего значение пробы на кокс поРемсботтому 20,2 мас7, дают выходразличных потоков в следующих количествах ч.п.в.:Газообразнаяфракция С,-С 4, 8,4Смесь потоков,которая имелазначение пробына кокс поРемсботтому23,5 мас.Х350 С атмосферный остаток 93,6Смесь (321) 102,8350-520 С вакуумный дистиллят520 С вакуумный остаток,имеющий значениепробы на кокс поРемсботтому30,8 мас.Х продукта (324), Сфракция которогоимела значениепробы на кокс поРемсботтому15,4 мас.7. 83,3С - 350 С атмосферный дистиллят350 С атмосферный остаток 68,8350-520 С вакуумный дистиллят520 С+ вакуумныйостаток 46,6Леасфальтированное маслоАсфальтовый битумС - 350 С атмосферный дистиллят 25,4350 С атмосферныйостаток 9,2Часть 18,0Часть 10,0П р и м е р 2. Воплощается сог-.ласно технологической схеме В.100 ч,п.в. вакуумного остатка,имевшего значение пробы на кокс по1424740 118,2 СмесьДеасфальтированное маслоАсфальтовыйбитумЧастьЧасть, имевшей значение пробы на кокс по Ремсботтому 38,6 мас,7+продукта, С- фракция которого имеет значение пробы на кокс по Ремсботтому21,2 мас,ЕС- 350 С атмосФерный дистиллят 350 С+ вакуумный 68,6 49,6 8,2 82,2 98,9 10 80,5 15 41,4 5,9 20 30,9 дистиллят350-520 С вакуумный дистиллят520 С вакуумныйостатокоС- 350 атмосферный дистиллят350 С атмосферный остатокФормула изоб 8,1 22,8 25 39,1 42,6ретения 30 35 40 выход 45коли -50 28,9 ВИИИПИ Заказ 4701/59 Тираж 464 Подписное Произв.-нолигр. пр-тие, г. Ужгород, ул. Проектная, 4 Ремсботтому 20 мас,7., дают выходразличных потоков в следующих количествах, ч.п.в,:Газообразнаяфракция С-С 3,32350 С атмосферный остатокСмесь350-520 С вауумный дистиллят 18,4520 С вакуумныйостатокСмесь потоков,которая имеет значение пробы накокс по Ремсботтому 31,2 мас.7 продукта, С +, фракция которого имеет значение пробына кокс по Ремсботтому 15,6 мас.7. 101,0С 5 - 350 С атмосферный дистиллят 16,8350 С атмосферныйостаток 78,2350-520 С вакуумный дистиллят 25,5520 С вакуумныйостаток 52,7Деасфальтированноемасло 26,9Асфальтовый битум 25,8оСз - 350 С атмосферный дистиллят 24,7350 С атмосферный остаток 16,7Часть 20,5Часть 5,3П р и м е р 3, Воплощается согласно технологической схеме С.100 ч.п.в. вакуумного остатка,имевшего значение пробы на кокс поРемсботтому 10, 1 мас,7, давалиразличных потоков в следукщихчествах, ч,п.в.:Газообразнаяфракция С С 4 5,2350 С атмосферный остаток 81,7Смесь 124,3350-520 С вакуумный дистиллят520 С+ вакуумныйостаток 95,4 Способ получения дистиллятных углеводородных Фракций путем переработки тяжелого углеводородного сырья,содержащего асфальтены, включающийстадии термического крекинга, деасФальтиэации и каталитической гидрообработки, о т л и ч а ю щ и й с ятем, что, с целью увеличения выходацелевых продуктов, иэ продуктов термического крекинга, содержащих 3,38,4 мас,7 фракции С,-С+, отделяютдистиллятные фракции и крекинг-остаток, который подают либо на стадиидеасфальтизации с последующей подачей деасфальтированного продуктана стадию термокрекинга и отделеннойасфальтобитумной Фракции на стадиюкаталитической гидрообработки, либона стадию каталитической гидрообработки с разделением полученных продуктов на дистиллятные Фракции и остаточную фракцию, которую подают настадию деасфальтиэации с подачейдеасфальтированного продукта на стадию термического крекинга,

СмотретьЗаявка

3568910, 16.03.1983

Шелл Интернэшнл Рисерч Маатсхаппий Б. В

ПИТЕР БАРТЕЛД КВАНТ, ДЖОН РОБЕРТ НЬЮСОМ

МПК / Метки

МПК: C10G 69/06

Метки: дистиллятных, углеводородных, фракций

Опубликовано: 15.09.1988

Код ссылки

<a href="https://patents.su/5-1424740-sposob-polucheniya-distillyatnykh-uglevodorodnykh-frakcijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения дистиллятных углеводородных фракций</a>

Предыдущий патент: Способ получения n-нитрозо-n-(бэта-хлорэтил) карбамоилпептидов или их кислотно-аддитивных солей

Следующий патент: Аппарат для введения веществ в высокотемпературную жидкость под ее уровень

Случайный патент: Устройство для исследования термических свойств материалов