Суспензия для изготовления керамических форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1304975

Авторы: Аппилинский, Деуля, Дорошенко, Дубровский, Мельников, Сумин

Текст

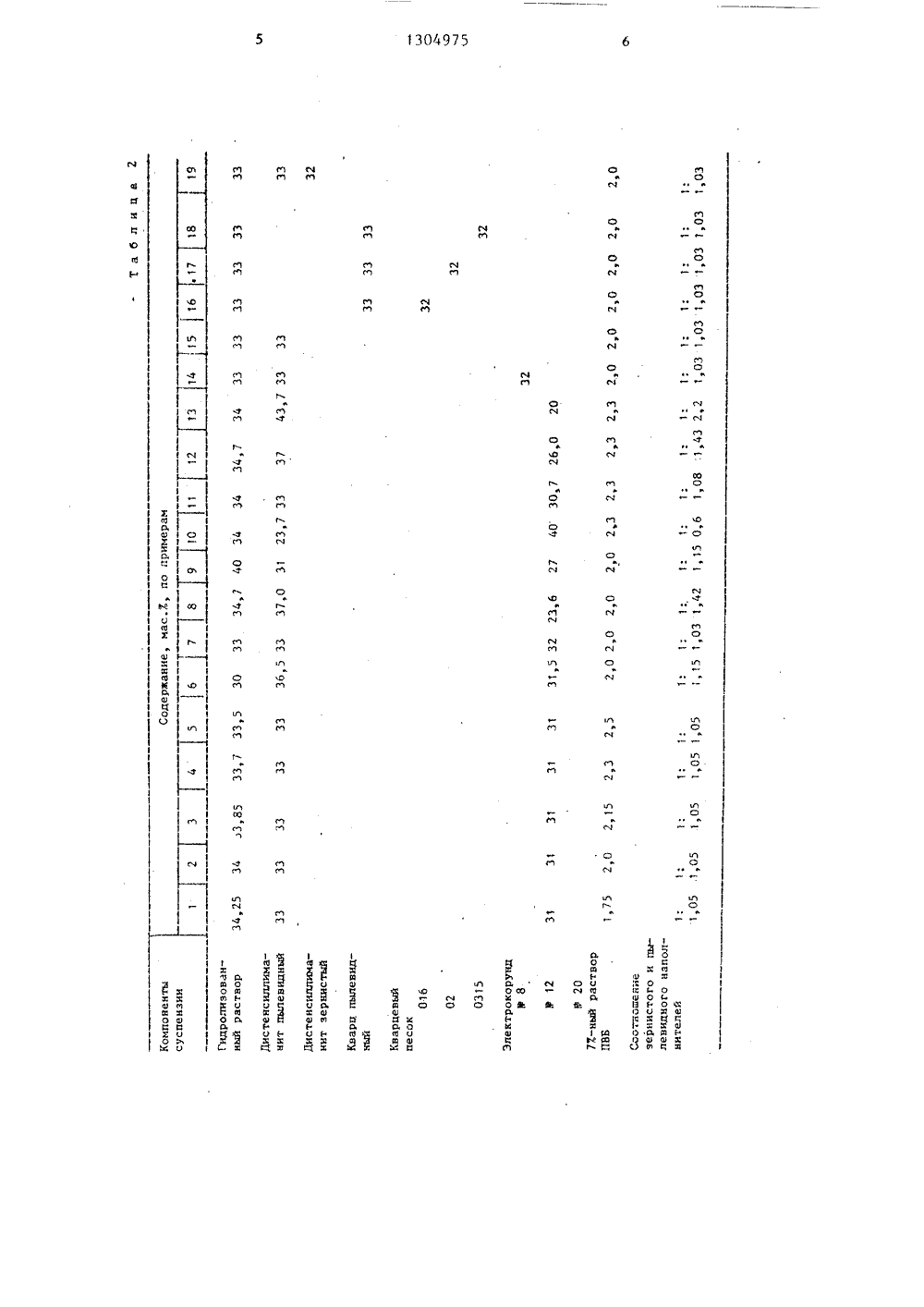

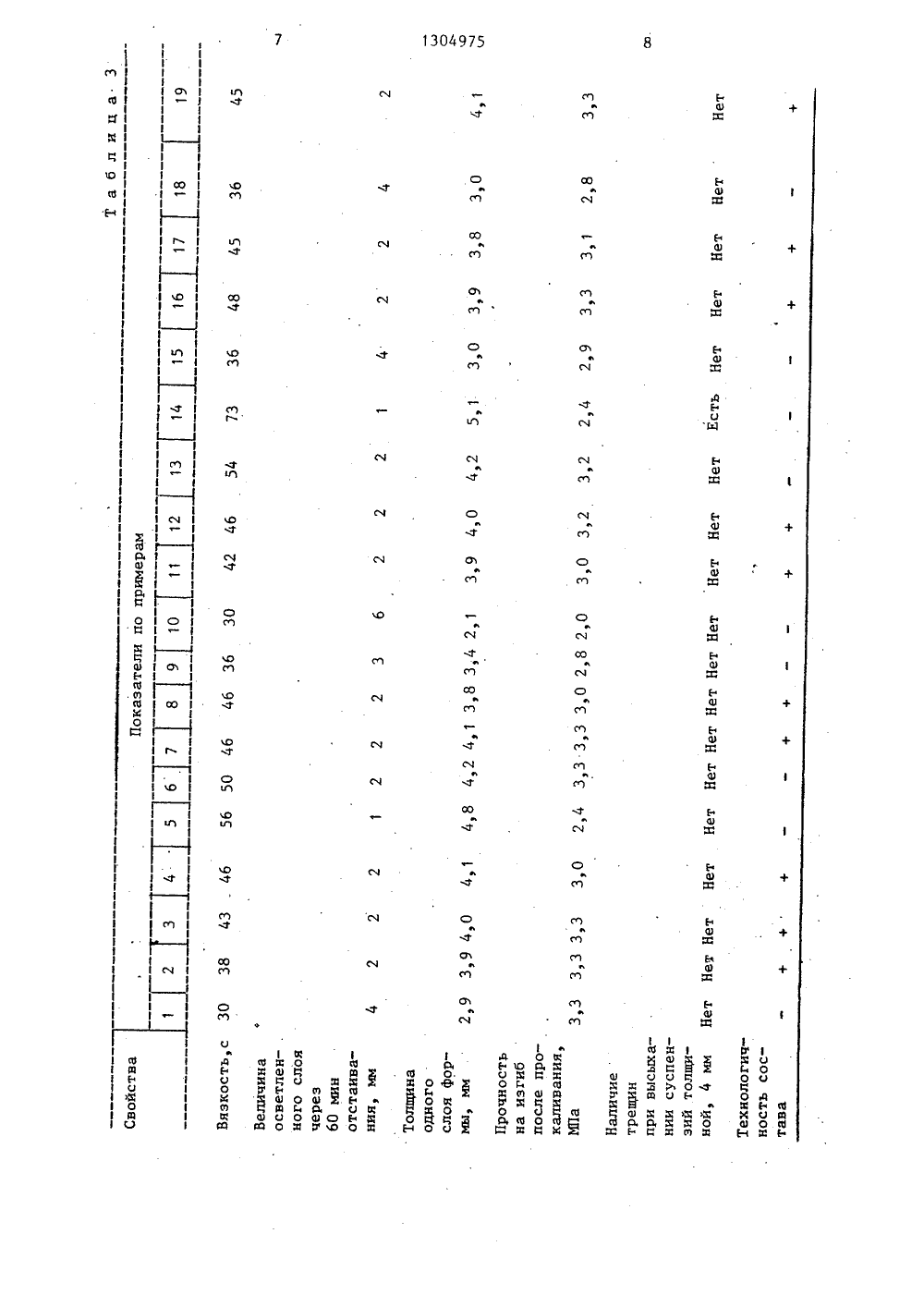

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН 19) И 1) А 1 22 С 9 ПИСАНИЕ ИЗОБРЕТЕНИ ЕТЕЛЬСТВ АВТОРСКОМУ(21) 3 (22) 1 (46) 2 ни приготовле за счет увел ее слоя и ловия керамическо чения толщины и ре ус шение тре суспензию ойчиво о и орм анный азсй которой служ т гидролиз а, в качес раствор этилсилика огнеупорного напол о пыителя, п КЕРАДЕлитеик состаия керам модеГОСУДАРСТВЕННЫЙ КОМИТЕТ СССПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ 910963/22-020.04.853.04.87. Бюл, Р 15(56) Авторское свидетельство СССРВ 394152, кл, В 22 С 1/00,В 22 С 9/04, 1971.Авторское свидетельство СССРУ 1014630, кл. В 22 С 9/04, 1981Авторское свидетельство СССР9 759198, кл. В 22 С 1/02, 1978.(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОЛЯМ(57) Изобретение относится кному производству, а именновам суспензий для изготовленмических форм по выплавляемылям. Цель изобретения - сокращение левидного огнеупорного материала,вводят 26-323 зернистого огнеупорного материала с размером частиц 0,08-.0,20 мм, причем соотношение по массемежду зернистым и пыпевидным огнеупорным материалами должно быть 1:(11,43). Седиментационная устойчивостьсуспензии обеспечивается поливинилбутиралем, Благодаря присутствию всуспензии крупного огнеупорного материала возрастает трещиноустойчивостьпокрытия и в 2,5 - 3 раза увеличивается толщина каждого слоя формы, что Спозволяет сократить число слоев и,следовательно, время изготовленияформ, 2 з,п,ф-лы, 3 табл,1 130497Изобретение относится к литейномупроизводству, в Частности к составамсуспензий для изготовления керамических форм по выпланляемым моделям,Цель изобретения - сокращение времени изготовления керамической формыза счет увеличения толщины каждогоее слоя и повышение трещиноустойчиности форм.Сущность изобретения заключаетсян следующем,Использование в качестве наполнителя суспензии, помимо пылевидногоогнеупорного материала значительногоколичества (40-50 от массы наполни 15теля), зернистого огнеупора с размером частиц 80-200 мкм позволяет по-1лучить керамическую форму однороднойструктуры с высокой трещиноустойчивостью. При этом значительно возрастаеттолщина каждого слоя, за счет чегосокращается число слоев. формы а следовательно, и время, необходимое дляее изготовления.25Присутствующий в составе поливинилбутираль (ПВБ), вводимый н композицию в виде 7 -ного спиртового раствора, обеспечивает суспензии, содержащей крупные огнеупорные частицы,достаточную седиментационную устойчивость,Суспензии готовят раздельным способом. В смеситель заливают гидролизованный раствор этилсиликата35 (ГРЭ) вводят пылевидный наполнитель и перемешивают 30-40 мин. Затем в смесь добавляют зернистый наполнитель и перемешивают 10-15 мин, Далее н смесь нливают спиртовый раствор ПВБ и суспензию перемешивают еще 10 - 20 мин.Приготовленные таким образом суспензии используют для 2 - 4-го слоев форм и образцов для испытания .на проч - ность, Для 1-го и 5-го слоев исполь 45 зуют суспензии, содержащие только пылевидный огнеупорный наполнитель.Для обсылки 2 - 4-го слоев покрытия применяется спрсоб нанесения зернистого наполнителя виброуплотнением н вибропескосыпе. Сушку всех слоев покрытия проводят накуумно-аммиачным способом,Если суспензия содержит кварцевый наполнитель, слои покрытия обсыпают кварцевым песком 0315. Если в качестве наполнителя используют дистенсиллиманит или электрокорунд, обсыпку 5 2производят электрокорундом В 50 или9 63,Трещиноустойчиность керамики присушке определяется для каждого состава на дисковых образцах диаметром80 мм и толщиной 2 и 4 мм. Образцыизготовляют заливкой в ванночки свысотой стенок 2 и 4 мм. После естественной сушки в течение 1-1,5 ч образцы проходят цикл вакуумно-аммиачной сушки, выдерживаются на воздухе12-16 ч. Для каждого состава суспензии изготавливают по 5 образцов. Приналичии трещины хотя бы на одном образце керамику из данной суспензиисчитают неудовлетворительной по трещиноустойчивости.Вязкость суспензий определяют повремени истечения из вискозиметра сдиаметром отверстия 1 О мм.В табл.1 приведен гранулометрический состав зернистых огнеупорных материалов, использованных в качественаполнителя суспензии,В табл.2 приведеиь составы суспен.чзий, в табл.3 - свойства суспензиии форм.Из данных табл.2 и 3 следует, чтопри повышенном содержании раствораПВБ резко повышается вязкость суспензии и уменьшается прочность керамики(пример 5)При пониженном содержании раствора ПВБ (менее 2,0%) резко,уменьшается толщина слоя огнеупорного покрытия, понижается седиментационная устойчивость суспензии (пример 1),При оптимальном ссотношении пылевидного и зернистого наполнителей иПВБ в суспензии, но уменьшенном количестве жидкой фазы (ГРЭ) вязкостьсуспензии возрастает, что приводитк ухудшению ее кроющей способности(пример 6), При увеличении содержанияГРЭ снижается прочность керамики иуменьшаются седиментационная устойчивость суспензии и толщина слоя формы.При повышении содержания зернистого наполнителя (более 32%) снижаются вязкость суспензии, толщина и:прочность покрытия, уменьшается седиментационная устойчивость суспен-зии (пример 10).При уменьшенйн содержания зернистого наполнителя возрастает вязкостьсуспензии, что делает ее нетехнологичной (пример 13),3 1304975При использовании мелкого зернис- я того огнеупора, например электропор- в цида с зерном 80-100 мкм (пример 14), ф возрастает вязкость суспензии, пада- к ет прочность формы, появляются тре у щины. с 33-37 изобретения Формула Таблица 1 Остаток, мас.%, на сите, номер КомпонентМатериал 063 04 0315 025 02 016 0125 01 008 0063 005 Кварцевыйпесок016. 6,6 38,3 39,3 12,3 3,5 8,7 13,2 41,8 28,8 7,5 02 0315 5,3 26)5 33,3 18,1 11,4 5,4 ЭлектрокоРундВ 8 11,0 63,0 25,5 0,5 12,0 65,0 21,0 2,0 9 12 10,0 15,0 59,0 14,0 2,0 1 Ф 20 При неоптимальном соотношении между зернистым и пылевидным наполнителями суспензия становится нетехноло- Ю гичной - возрастает седиментация, уменьшается толщина слоя (пример 10), возрастает вязкость суспензии (пример 13).Применение крупного зернистого огнеупора (примеры 15 и 18) уменьшает седиментационную устойчивость суспензии, толщину и прочность Форм.Предлагаемое изобретение позволяет сократить цикл изготовления отли вок по выплавляемым моделям, уменьшить их брак, экономить связующие материалы. 1. Суспензия для изготовления керамических форм по выплавляемым моделям, включающая этилсиликатное свя- зующее, пылевидный огнеупорный напол-ЗО нитель, 7%-ный спиртовой раствор поливинилбутирола, о т л и ч а ю щ ас я тем, что, с целью сокращения ремени приготовления керамической ормы, за счет увеличения толщины аждого ее слоя и повышения трещиностойчивости Форм, она дополнительно одержит зернистый огнеупорный наполнитель размером частиц 0,08-0,2 мм в соотношении с пылевидным огнеупорным наполнителем 1:(1-1,43) при слерующем соотношении компонентов в суспензии, мас,%:Гидролизованныйраствор этилсиликата 33-34,7Пылевидный наполнительЗернистый наполнитель 26-327%-ный спиртовой растворполивилбутирола 2,0-2,32, Суспензия по п.1, о т л и ч аю щ а я с я тем, что в качестве зернистого наполнителя суспензия содержит дистенсиллиманит или электрокорунд размером зерна 0,08-0,16 мм,3. Суспензия по п.1, О т л и ч аю щ а. я с я тем, что в качестве зернистого наполнителя она содержит кварцевый песок или непрозрачное кварцевое стекло размером зерна О, 1-0,2 мм,

СмотретьЗаявка

3910963, 10.04.1985

ПРЕДПРИЯТИЕ ПЯ Р-6564

АППИЛИНСКИЙ ВЛАДИМИР ВАЛЕНТИНОВИЧ, ДЕУЛЯ ОЛЬГА МИХАЙЛОВНА, ДОРОШЕНКО МИХАИЛ МИХАЙЛОВИЧ, МЕЛЬНИКОВ ВЛАДИМИР ИВАНОВИЧ, ДУБРОВСКИЙ ВЛАДИМИР АЛЕКСАНДРОВИЧ, СУМИН ЕВГЕНИЙ ИОСИФОВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, керамических, моделям, суспензия, форм

Опубликовано: 23.04.1987

Код ссылки

<a href="https://patents.su/5-1304975-suspenziya-dlya-izgotovleniya-keramicheskikh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления керамических форм по выплавляемым моделям</a>

Предыдущий патент: Способ вакуумной формовки

Следующий патент: Машина для изготовления литейных форм способом последовательного прессования

Случайный патент: Поточный измеритель водности