Суспензия для изготовления литейных керамических форм, получаемых по удаляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

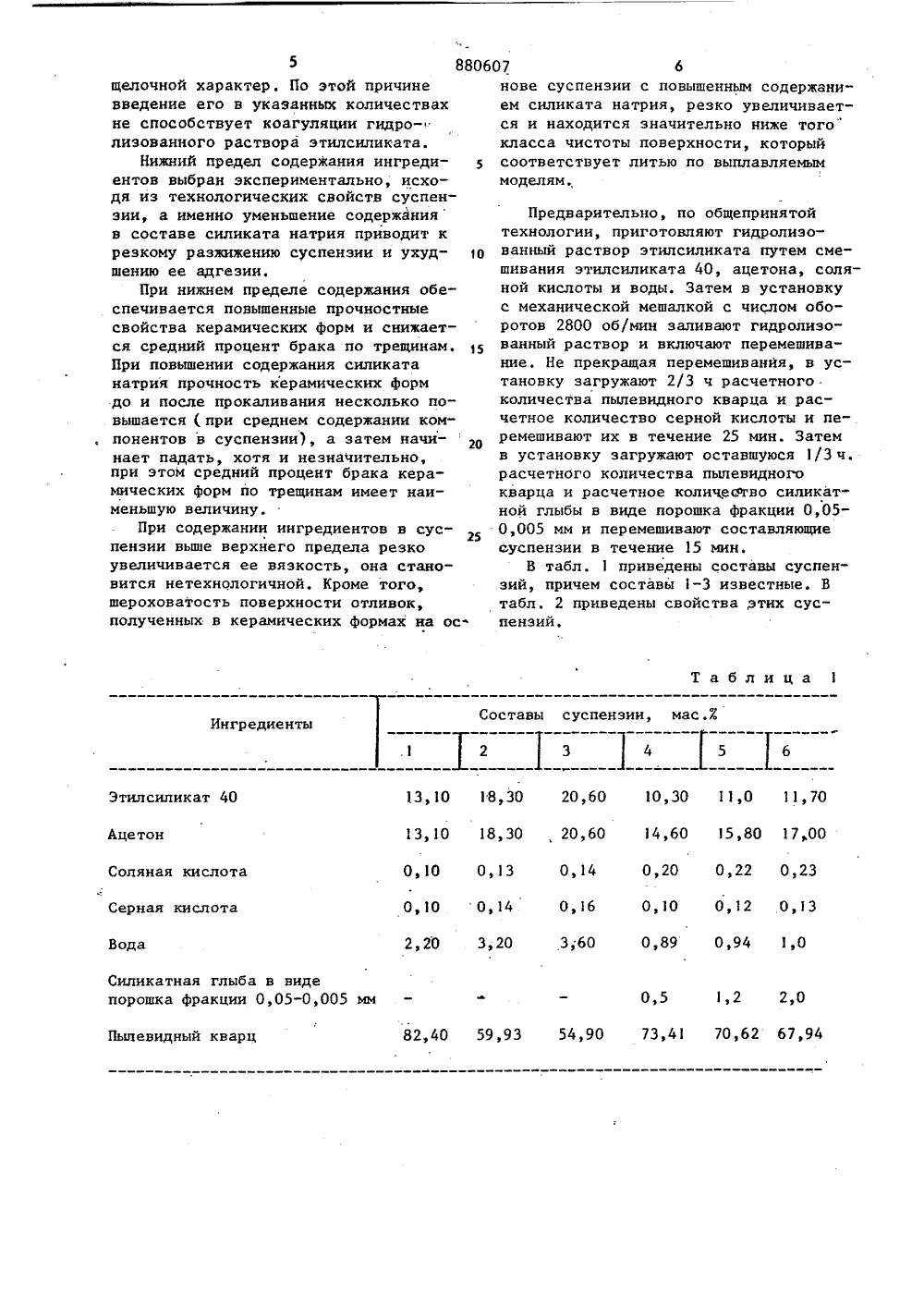

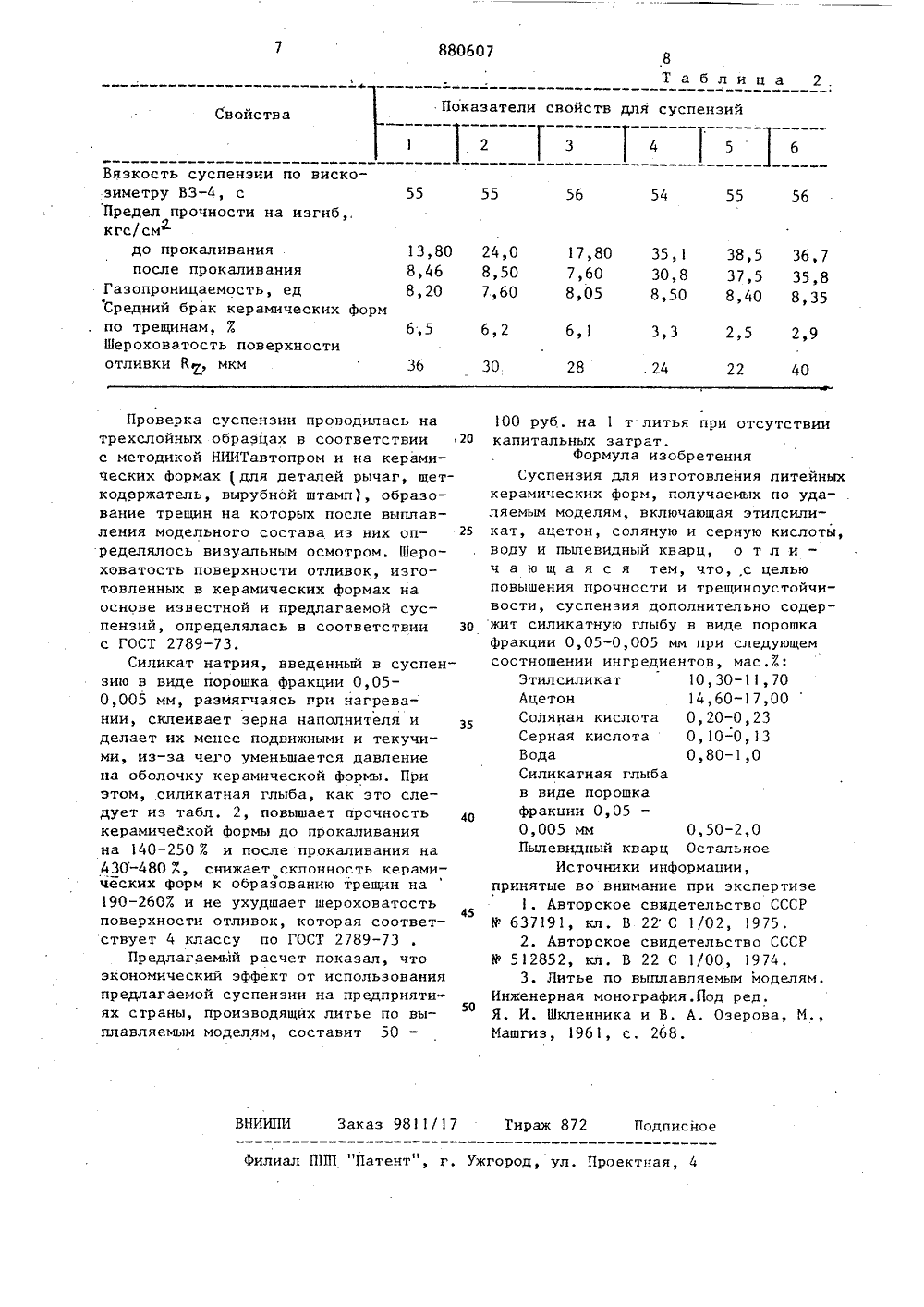

О П Й С А К Й Е 1 88 ОВО 7 Союз СоветскикСоциапистическикРеспублик ЙЗОБРЕТЕНЙЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(22) Заявлено 05, 10, 79 (21) 2827235/22-02с присоединением заявки РЙ -нв далаи нэабретеннй н открытий(.53) УДК 621. 742. . 4: 621. 74. .045(088.8) Дата опубликования описания 15 . 11 .81(54) СУСПЕНЗИЯ ДЛЯ ИЗГОГОВЛЕНИЯ ЛИТЕЙНЬЕКЕРАМИЧЕСКИХ ФОРМ, ПОЛУЧАЕМЫХ ПО. УДАЛЯЕМЫММОДЕЛЯМ 14,0-21,03,0-6,00,10-0,350,10-0,30 Изобретение относится к литейному производству, в частности к производству отливок из черных и цветных сплавов в керамических формах, получаемых по удаляемым моделям (,выплавляемым, выжигаемым и растворяемым) при различЮ ной серийности производства и при применении действующего оборудования.Известна суспензия для изготовления керамических форм 1, имеющаятО следующий состав, вес.Х:Этилсиликат 6,5-15,0ОрганическийрастворительВодаСоляная кислотаСерная кислотаНатриевая сольборной кислоты 0,04-1,25Огнеупорный на.полнитель ОстальноеПри приготовлении этой суснензии в емкость при вращении мешалки с числом оборотов 2800 об/мин загружают последовательно этилсиликат, органический растворитель, пылевидный кварц, воду, подкисленную соляной кислотой, серную кислоту и натриевую соль борной кислоты. Время перемешивания составляющих суспензии 40-60 мин.Введение в состав суспензии натри- евой соли борной кислоты обеспечивает пластичность керамики, что способствует предупреждению появления трещин при прокалке керамических форм и повышает их прочность при высоких и низких температурах. Недостатком этой суспензии является то, чтопри введении в нее указанного количества натриевой соли борной кислоты прочность прокаленных керамических форм повышается незначительно, вследствие чего заливка таких керамических форм должна производиться с опорным наполнителем, что приводит к большому браку литья по за 1 орам, не- прокладке керамических форм, а, следо88060 50 вательно, к газовым раковинам в отлив"ках еИзвестна суспензия2 , содержащаявес.%:Огнеупорный наполнитель 65,25Этилсиликат 40 2,4Растворитель - спирт 15,5Соляная кислота 0,6Серная кислота 0,3Вода 1,7 10Криолит 4,3Суспензия приготавливается в гидролизаторе с механической мешалкой счислом оборотов 2800 об/мин, В установку вливают расчетное количествоэтилсиликата 40, спирта, серной кислоты и перемешивают их в течение 1 -2 мин, При непрерывном перемешиваниираствора огнеупорный наполнитель 1,пы -левидный кварц) загружают небольшимипорциями и перемешивают 3-5 мин. Затем в установку вливают питьевую воду, подкисленную соляной кислотой, ипродолжают перемешивать в течение40-45 мин, после чего вводят криолити перемешивают еще 2-3 мин,Введение в состав суспензии крио-лита позволяет в определенный моментвремени при прокалке керамическихформ ), соответствующий Формированиюмаксимальных контактных напряжений,цементировать возможные трещины в керамических формах, способствуя тем самым повышению их прочности.Недостатком известной суспензииявляется то, что входящий в ее состав35криолит значительно повышает прочность керамических Форм только приего высоких содержаниях в суспензии.В то же время, высокое содержание40криолита в суспензии из-за низкойтемпературы плавления его снижает термохимическую стойкость керамическихформ, что приводит к образованию пригара и ухудшению качества поверхностиотливокНаиболее близкой к предлагаемой является огнеупорная суспензия для изготовления керамических форм по вы-.плавляемым моделям 3, содержащая,вес,%:Этилсиликат 40 13,10-20,60Ацетон 13,0-20,60Соляная кислота 0,10-0,14Серная кислота 0,10-0,16Вода 2,20-3,6055Пылевидный кварц ОстальноеСуспензия приготавливается в установке с механической мешалкой с числом 7оборотов 2800 об/мин совмещенным способом. В установку вливают расчетное количество этилсиликата 40, ацетона и перемешивают 1-2 мин. Не прекращая перемешивания раствора, в установку загружают небольшими порциями пылевидный кварц и перемешивают составляющие до получения однородной суспензии беэ комков, Затем в установку"вливают серную кислоту и перемешивают 3-5 мин а затем тонкой струей при перемешивании добавляют воду, подкисленную соляной кислотой, и продолжают перемешивать суспензию 30-40 мин.Недостатком этой суспензии является то, что она не обеспечивает достаточную прочность керамических форм вследствие образования в них трещин из-за объемных изменений формовочных материалов прн прокаливании и естественном охлаждении перед заливкой, в результате чего в цехах литья по выплавляемым моделям имеет место большой процент брайа по трещинам н засорам.Цель изобретения - повышение прочности и трещиноустойчивости керамических Форм,Поставленная цель достигается тем,что огнеупорная суспензия, включающаяэтилсиликат, ацетон, соляную и сернуюкислоты, воду и пылевидный кварц, дополнительно содержйт силикатную глыбув виде порошка фракции 0,05-0,005 мм.при следующем соотношении ингредиентов, мас,%:Этилсиликат 10,30-11,70Ацетон 14,60-17,00Соляная кислота , 0,20-0,23Серная кислота 0,10-0,13В,ода 0,80-1,0Силикатная глыбав виде порошкафракции 0,050,005 мм0,50-2,0Пылевидный кварц ОстальноеСиликат натрия ГОСТ 13079-67 явля - ется готовым продуктом силикат-глыбой , полученным путем сплавления кварцевого песка с карбонатом натрия. Силикат-глыба получается заводами- потребителями в твердом виде в форме прозрачных и полупрозрачных кусков, из которых путем помола в шаровой мельнице получают порошок фракции 0,0-0,005 мм.Силикат натрия не растворяется в гидролизованном растворе этилсиликата и поэтому не носит явно выраженный880607 щелочной характер. По этой причине введение его в укаэанных количествах не способствует коагуляции гидролизованного раствора этилсиликата.Нижний предел содержания ингредиентов выбран экспериментально, исходя из технологических свойств суспенэии, а именно уменьшение содержания в составе силиката натрия приводит к резкому разжижению суспензии и ухуд о шению ее адгезии.При нижнем пределе содержания обеспечивается повышенные прочностные свойства керамических форм и снижается средний процент брака по трещинам. 1 При повышении содержания силиката натрия прочность керамических форм до и после прокаливания несколько повьнпается ( при среднем содержании компонентов в суспензии), а затем начинает падать, хотя и незначительно, при этом средний процент брака керамических форм по трещинам имеет наименьшую величину.При содержании ингредиентов в суспензии выше верхнего предела резко увеличивается ее вязкость, она становится нетехнологичной. Кроме того, шероховатость поверхности отливок, полученных в керамических формах на осТаблица 1Г Ингредиенты 3 4 5 6г 10,30 11,0 11,70 14 г 60 1580 17 л 00 Ол 20 Ол 22 Ог 23 20 лбО 13,10 18,30 Этилсиликат 40 1 Зл 10 18 л 30 , 20 г 60 Ацетон 0,14 0,10 0,130,100,14 Соляная кислота Ол 12 Ол 13 0,16 0,10 Серная кислота Ог 89 Ол 94лО 2,20 3;60 3,20 Вода 1,2 2,0 0,5 82 л 40 59 л 93 54 л 90 73 в 4 70 л 62 6794 Пылевидный кварц Силикатная глыба в видепорошка фракции 0,05-0,005 мм нове суспензии с повышенным содержанием силиката натрия, резко увеличивается и находится значительно ниже тогокласса чистоты поверхности, которыйсоответствует литью по выплавляемыммоделям,Предварительно, по общепринятой технологии, приготовляют гидролиэованный раствор этилсиликата путем смешивания этилсиликата 40, ацетона, соляной кислоты и воды. Затем в установку с механической мешалкой с числом оборотов 2800 об/мин заливают гидролиэованный раствор и включают перемешивание. Не прекращая перемешивания, в установку загружают 2/3 ч расчетного . количества пылевидного кварца и расчетное количество серной кислоты и перемешивают их в течение 25 мин. Затем в установку загружают оставшуюся 1/3 ч. расчетного количества пылевидного кварца и расчетное количесфгво силикатной глыбы в виде порошка фракции 0,05- 0,005 мм и перемешивают составляющие ауспензии в течение 15 мин.В табл. 1 приведены составы суспензий, причем составы 1-3 известные. В табл. 2 приведены свойства этих суспензий,880607 8Таблица 2 Показатели свойств для суспензий Свойства 3 4 5 6 1 2 56 54 55 56 13,80 24,0 8,46 8,50 8,20 7,60 17,807,608,05 35)1 38,5 36,7 30,8 37,5 35,8 8,50 8,40 8,35 6,5 6,2 6,1 3,3 2,5 2,9 36 30. 28. 24 22 40 Проверка суспензии проводилась на трехслойных образцах в соответствии 20 с методикой НИИТавтопром и на керамических формахдля деталей рычаг, щеткодержатель, вырубной штамп), образование трещин на которых после выплавления модельного состава из них определялось визуальным осмотром, Шероховатость поверхности отливок, изготовленных в керамических формах на основе известной и предлагаемой суспензий, определялась в соответствии 30 с ГОСТ 2789-73,Силикат натрия, введенный в суспензию в виде порошка фракции 0,050,005 мм, размягчаясь при нагрева- нии, склеивает зерна наполнителя и делает их менее подвижными и текучими, из-за чего уменьшается давление на оболочку керамической формы. При этом, силикатная глыба, как это следует из табл. 2, повышает прочность 40 керамической формы до прокаливания на 140 в 2 7. и после прокаливания на 430-480 7., снижает склонность керамических форм к образованию трещин на 190-2603 и не ухудшает шероховатость45 поверхности отливок, которая соответствует 4 классу по ГОСТ 2789-73Предлагаемый расчет показал, что экономический эффект от использования предлагаемой суспензии на предприяти 50 ях страны, производящих литье по выплавляемым моделям, составит 50 35 ВНИИПИ Заказ 981/17 Тираж 872 Подписное Филиал П 1 П 1 "Патент", г. Ужгород, ул. Проектная, 4 Вязкость суспензии по вискозиметру В 3-4, сПредел прочности на изгиб кгс/смдо прокаливанияпосле прокаливания Газопроницаемость, ед Средний брак керамических форм по трещинам, ЕШероховатость поверхности отливки К, мкм 100 руб. на 1 т литья при отсутствиикапитальных затрат,Формула изобретенияСуспензия для изготовления литейныхкерамических форм, получаемых по удаляемым моделям, включающая этилсиликат, ацетон, соляную и серную кислоты,воду и пылевидный кварц, о т л ич а ю щ а я с я тем, что, с цельюповышения прочности и трещиноустойчивости, суспензия дополнительно содержит. силикатную глыбу в виде порошкафракции 0,05-0,005 мм при следующемсоотношении ингредиентов, мас,7:Этилсиликат 10,30-11,70Ацетон 14,60-17,00Соляная кислота 0,20-0,23Серная кислота 0,10-0,13Вода 0,80-1,0Силикатная глыба в виде порошкафракции 0,050,005 мм 0,50-2,0Пылевидный кварц ОстальноеИсточники информации,принятые во внимание при экспертизе1. Авторское свыдетельство СССРВ 637191, кл, В 22 С 1/02, 975.2. Авторское свидетельство СССРУ 512852, кл. В 22 С 1/00, 1974.3. Литье по выплавляемым моделям.Инженерная монография.Под ред.Я, И, Шкленника и В. А. Озерова, М.,Машгиз, 1961, с, 268.

СмотретьЗаявка

2827235, 05.10.1979

ПРЕДПРИЯТИЕ ПЯ А-1090

МАКСИМКОВ ВЛАДИМИР НИКОЛАЕВИЧ, РОМАНОВ АНАТОЛИЙ ДМИТРИЕВИЧ

МПК / Метки

МПК: B22C 1/16

Метки: керамических, литейных, моделям, получаемых, суспензия, удаляемым, форм

Опубликовано: 15.11.1981

Код ссылки

<a href="https://patents.su/4-880607-suspenziya-dlya-izgotovleniya-litejjnykh-keramicheskikh-form-poluchaemykh-po-udalyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления литейных керамических форм, получаемых по удаляемым моделям</a>

Предыдущий патент: Смесь для изготовления литейных форм и стержней

Следующий патент: Автомат для изготовления легкоплавких моделей

Случайный патент: 237442