Способ получения формованных изделий из полиуретана

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

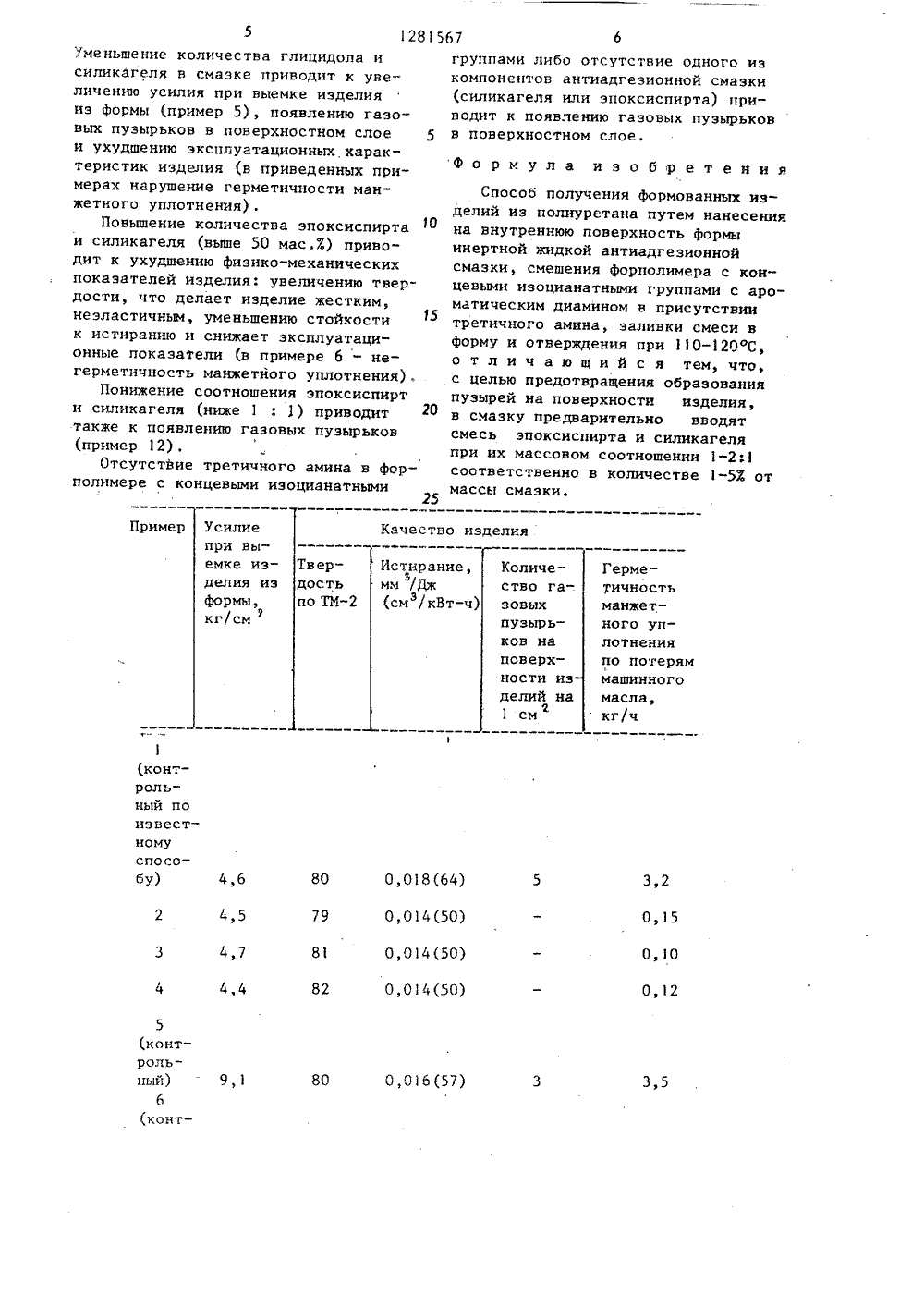

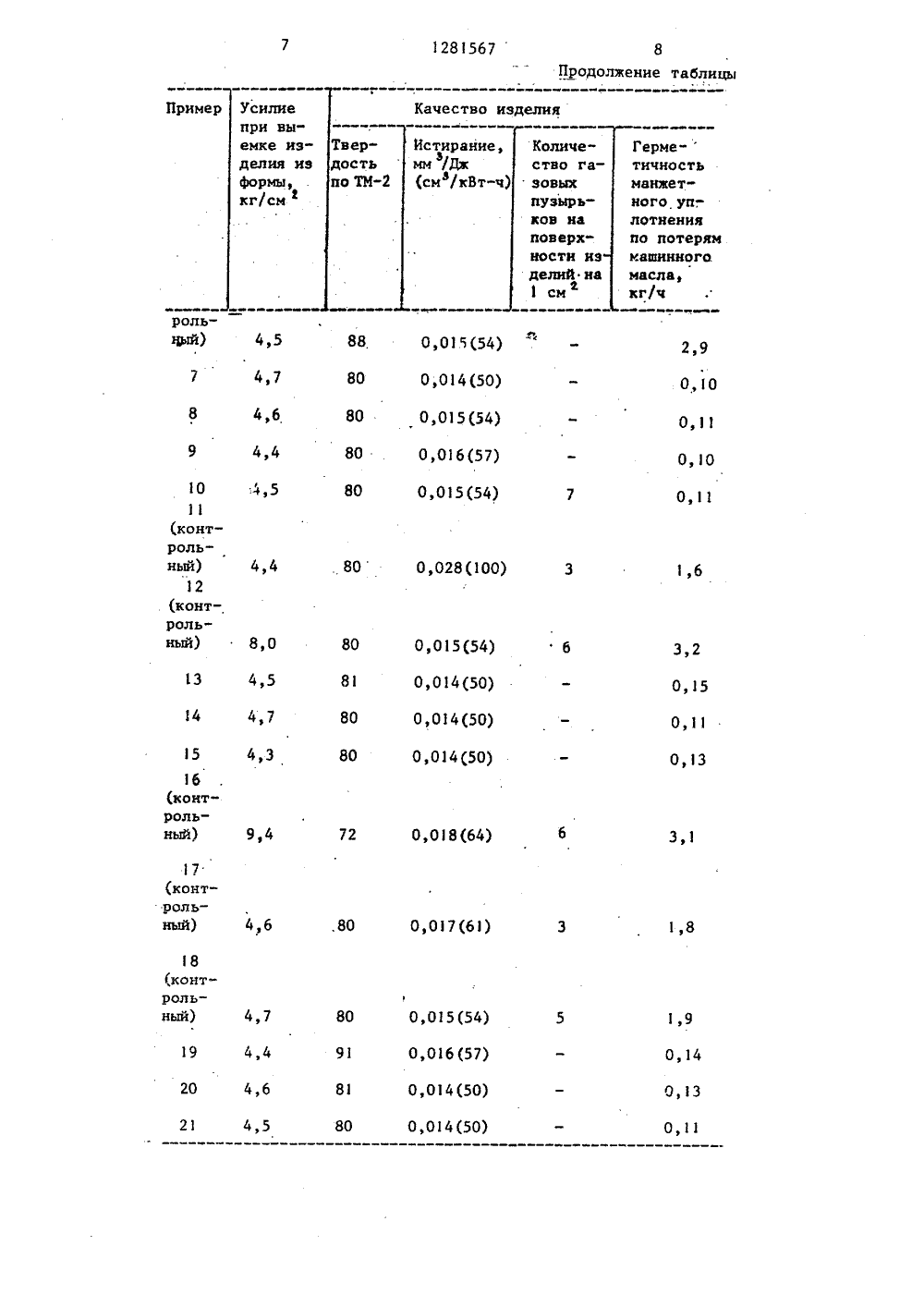

СОЮЗ СОВЕТСНИХщвлюмисежРЕСПУБЛИН 80.1281567 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(56) Авторское свидетельство СССРВ 596455, кл. В 29 С 1/24, 978.Патент ФРГ У РЯ 0062835,кл. С 08 О 18/76, 1982.(54) СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХИЗДЕЛИЙ ИЗ ПОЛИУРЕТАНА(57) Изобретение относится к способам получения полиуретановых эластомеров и может быть использовано дляполучения формованных изделий из полиуретана. Изобретение позволяетликвидировать образование пузырейна поверхности изделия и обеспечитьгерметичность манжетного уплотнения(0,10 - 0,15 кг машинного масла/ч)за счет введения в инертную жидкуюантиадгезионную смазку смеси зпоксиспирта и силикагеля при их массовом соотношении 1-2:1 соответственно в количестве 1-5 Е,от массы смаз"ки. 1 табЛ.Изобретение относится к способам получения иэделий из уретановых поли меров и может найти применение для изготовления изделий в промышленности синтетического каучука автомобильной, легкой и др.Целью изобретения является предотвращение образования газовых пузырей на поверхности изделия.П р и м е р 1 (контрольный). На формующую поверхность формы, прогретой до 100 С, наносят тонким слоем антиадгеэионную смазку, состоящую из озокерита и 0,53 от массы смазки катализатора - третичного амина.В 100 г форполимера с концевыми изоцианатными группами - продукта реакции полиэтиленгликольадипината и 2,4-толуилендииэоцианата вводят при перемешивании и температуре 60 С катализатор - диметнлбензиламин в количестве 1 г и расплавленный ароматический диамин - метилен-бис-ортохлоранилин в количестве 8,5 т (при малярном соотношении форполиме= ра и диамина 1:1)Реакционную смесь заливают в и:"- гретую до 50 ОС форму, которую затем термостатируют при 110 ОС в течение 2 ч. Затем форму охлаждают и извлекают готовое изделие - манжету. Качество поверхности изделия характеризуют количеством газовых пузырей на 1 смповерхности, определяемьи визуально и герметичностью манжет- ного уплотнения, оцениваемой по потерям машинного масла в час. Определяют усилие при выемке иэделия из формы, твердость и истирание.П р и м е р 2. На формующую поверхность формы, нагретую до 100 С, наносят тонким слоем анти;:дгеэионную смазку, состоящую из 99 г озокерита, 6,5 г глицидола и 0,5 г силикагеля введенными в озокерит непосредствен: - но перед использованием при 80 С н перемешивании, В 100 г форполимера с концевыми изоцианатными группами - продукта реакции полиэтиленгликольадипината и 2,4-толуилендиизоцианата вводят при перемешивании и температу. ре 60 С 0,1 г катализатора третичного амина - диметнлбензиламина и затем 8,5 г расплавленного метилен бис-ортохлораниламина (при эквичольном соотношении иэоцианатных групп с аминными). Реакционную сме.:ь заливают в форму, термостатируют при 110 С в течение 20 ч. Далее форму охлаждают и извлекают готовоеизделие.П р и м е р 3. Покрытие формы ан 5 тиадгеэионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере2, но при содержании в жидкой смазкеоэокерита, эпоксиспирта и силикагеля95; 2,5; 2,5 г соответственно.П р и м е р 4. Покрытие формы антиадгезионной смазкой, получение ре". акционной смеси, заливку и отвержде 15ние иэделия проводят как в примере2, но при содержании в жидкой смазкеозокерита, зпоксиспирта и снликагеля98; 1; 1 г соответственно.П р и м е р 5 (контрольный). Покрытие формы антиадгезионной смазкой. получение реакционной смеси, за:- ливку и отверждение изделия проводяткак в примере 2, но при содержаниив жидкой смазке озокерита, эпоксиспирта и силикагеля 99,5; 0,25;0,25 г соответственно,П р и м е р 6 (контрольный). Покрытие формы антиадгезионной смазкойполучение реакционной смеси, заливкуи отверждение изделия проводят в примере 2, но при содержании в жидкойсмазке эпоксиспирта и силикагеля 94;3;, 3 г соответственно.П р и м е р 7. Покрытие формы ав-.тиадгезионной смазкой, получение реакционной смеси, заливку и отвержде ние изделия проводят как в примере2, но в качестве эпоксиспирта используют фенилглицидиловый эфир,П р и м е р 8. Покрытие формы ан"тиадгезионной смазкой, получение ре"акционной смеси, заливку и отверждение изделия проводят как в примере2, но при содержании в жидкой смазке, озокерита, глицидола и силикагеля99; О,66; С,ЗЗ г соответственнс (соотношение глицидола к снликагелюравно 2:1).П р и м е р 9. Покрытие формы ан. тиадгезионной смазкой, получение реакционной смеси, заливку и отверждение иэделия проводят как в принтере2, но при содержании в жидкой смазкеоэокерита, глицидола и силикагеля99; 0,6; 0,4 г соответственно (соотношение глипидола к силикагелюравно 15 ". 1) .П р и и е р 10. Покрытие Формыантиадгезионной смазкой, получениереакционной смеси, заливку и отверждение изделия осуществляют как в примере 2, но смешение озокерита с эпоксиспиртом и силикагелем проводят заранее за 6 мес до использования.П р и м е р 11 (контрольный). Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение иэделия проводят как в примере 2, но при содержа- О нии озокерита, глицидола и силикагеля 99; 0,4; 0,6 г соответственно, (соотношение глицидола к силикагелю равно 1:1,5).П р и м е р 12 (контрольный); Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но при содержании озокерита, глицидола и силикагеля 99; 20 0,75; 0,25 г соответственно (соотно,шение глицидола к силикагелю равно 3:1) .П р и м е р 13. Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве третичного амина ис- пользуют триэтаноламин.П р и м е р 4. Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве жидкой смазки используют силиконовый полимер СКГН 35 с мол. массой 1000.П р и м е р 15. Покрытие Формы антиадгеэионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 10 2, но в качестве Форполимера с концевыми изоцианатными группами используют продукт реакции сополимера бутадиена и пиперилена мол. массы 2000 с содержанием гидроксильных 45 групп 1,53 и 2,4-толуилендииэоциана 1 аП р и м е р 16 (контрольный). Покрытие формы антиадгезионной смаз- КОЙ получение реакционной смеси 50 заливку и отверждение изделия проводят как в примере 2, но в форполимер с концевьии изоцианатными группами ке вводят третичный амин.П р и м е р 17 (контрольный).По - крытие формы антиадгеэионной смазкой, получение реакционной смеси, заливку и отверждение иэделия проводят какв примере 2, но в антиадгезионную смазку не вводят силикагель.П р и м е р 8 (контрольный), Покрытие формы антиадгеэионной смазкой, получение реакционной смеси, заливку и отверждение иэделия проводят как в примере 2, но в антиадгезионную смазку не вводят эпоксиспирт.П р и м е р 19. Покрытие Формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве форполимера с концевыми иэоцианатными группами используют продукт реакции полиоксипропиленгликоля мол. массы 3100 с содержанием гидроксильных групп2,3- и 2,4-толуилендиизоционата.П р и м е р 20. Парафин (99 г)онагревают до 80 С и в него вводятпри перемешивании 1 мас.7 смеси глицидола и силикагеля, взятых в соотношении 1:1 (т,е, вводят смесь 0,5 гглицидола и 0,5 г силикагеля).Формуемую смесь готовят смеше-,нием при 60 С 100 г форполимера сконцевыми изоцианатными группами с0,1 г катализатора - диметилбензиламином и 8,5 г расплавленного меилен-бис-ортохлоранилина. На формующую поверхность Формы, нагретую доо100 С, наносят предварительно модифицированный парафин, заливают формуемую смесь и затем термостатируютпри 110 С в течение 20 ч,П р и м е р 21, По методике, описанной в примере 20, проводят модификацию антиадгезионной смазкихлорированного парафина (99 г) смесью глицидола и силикагеля (по 0,5 гкаждого, т.е. с соотношением 1 : 1)в количестве 1 мас.7,. Состав формуемой смеси такой же, как в примере20. Формование изделия осуществляютв условиях, описанных в примере 20.Характеристика изделия приведенав таблице.Из данных таблицы видно, что получение полиуретановых формованныхизделий по предлагаемому способуобеспечивает получение изделий, свободных от газовых пузырей на поверхности при сохранении на уровне известного способа усилия при выемкеиэделия иэ формы, твердости и истирания изделия, что обеспечивает высокие эксплуатационные характеристики иэделия (в приведенных примерахгерметичность манжетного уплотнения).1281567 Пример Усилие Качество изделия при выемке изТвердостьпо ТМКоличество газовых Герметичность Истирание,мм /Дж3(см /кВт-ч делия изформы,кг/см манжетпузырьков на поверхности из делий на 1 см2 ного уп- лотнения по потерям машинного масла,кг/ч т"- 1 (конт- рольный по известномуспосо 3,2 О, 018 (64) 0,014(50) 0,014(50) О,О 4(50) 80 4,6 0,15 0,10 81 4,7 0,12 82 4,4 5(конт- рольный)б (конт 3,5 0,016 (57) 80 9,1 Уменьшение количества глицидола исиликагеля в смазке приводит к увеличению усилия при выемке изделияиэ формы (пример 5), появлению газовых пузырьков в поверхностном слое 5и ухудшению эксплуатационных характеристик изделия (в приведенных примерах нарушение герметичности манжетного уплотнения) .Повышение количества эпоксиспиртаи силикагеля (выше 50 мас.7) приводит к ухудшению физико-механическихпоказателей изделия: увеличению твердости, что делает иэделие жестким,неэластичным, уменьшению стойкостик истиранию и снижает эксплуатационные показатели (в примере 6 - негерметичность манжетного уплотнения),Понижение соотношения эпоксиспирти силикагеля (ниже 1 : 1) приводиттакже к появлению газовых пузырьков(пример 12),Отсутствие третичного амина в форполимере с концевыми изоцианатными25 группами либо отсутствие одного из компонентов антиадгеэионной смазки (силикагеля или эпоксиспирта) приводит к появлению газовых пузырьков в поверхностном слое. Формула и з о б р е т е н и я Способ получения формованных изделий иэ полиуретана путем нанесенияна внутреннюю поверхность формыинертной жидкой антиадгезионнойсмазки, смешения форполимера с концевыми иэоцианатными группами с ароматическим диамином в присутствиитретичного амина, заливки смеси вформу и отверждения при 110-120 С,о т л и ч а ю щ и й с я тем, что,с целью предотвращения образованияпузырей на поверхности изделия,в смазку предварительно вводятсмесь эпоксиспирта и силикагеляпри их массовом соотношении 1-2:1соответственно в количестве 1-53 отмассы смазки,128567 Продолжение таблицы Качество изделия Пример Твердостьпо ТМроль 01(54) 4014 (50) ,015 (54) 0,1,014 (50 0 Усилие при выемке из" делия из формы у кг/см 11(см/кВт-ч) О, 015 (54 0,014(50 О, 014 (50 О, 014 (50 0,015(54) 0,016 (57) 0,014(50) Количество газовых пузырьков на поверхности нз делий насм ерме-ичностьаижетого ун-,отненияо потерямащинного.асла,г/ч

СмотретьЗаявка

3865128, 07.01.1985

ПРЕДПРИЯТИЕ ПЯ В-8415

САРАКУЗ ВАЛЕНТИН НИКОЛАЕВИЧ, ТИМАНЬКОВ ГЕННАДИЙ МИХАЙЛОВИЧ, НУДЕЛЬМАН ЭНЯ АРОНОВНА, САДОМОВА ЕЛЕНА ВАСИЛЬЕВНА, АБРАМЗОН ИЛЬЯ МОИСЕЕВИЧ, КУЛИКОВ ВАЛЕРИЙ ВИКТОРОВИЧ, ЗОЛОТОВ АРНОЛЬД АЛЕКСЕЕВИЧ, ГЕРШКОВИЧ СЕМЕН РОМАНОВИЧ

МПК / Метки

МПК: B29C 33/64, C08G 18/32

Метки: полиуретана, формованных

Опубликовано: 07.01.1987

Код ссылки

<a href="https://patents.su/5-1281567-sposob-polucheniya-formovannykh-izdelijj-iz-poliuretana.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения формованных изделий из полиуретана</a>

Предыдущий патент: Способ управления процессом полимеризации или сополимеризации альфа-олефинов в газовой фазе

Следующий патент: Способ изготовления асбосмеси по порошковой технологии

Случайный патент: Устройство автоподстройки частоты гетеродина