Способ получения гранулированного продукта из растворов, суспензий или пульп

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

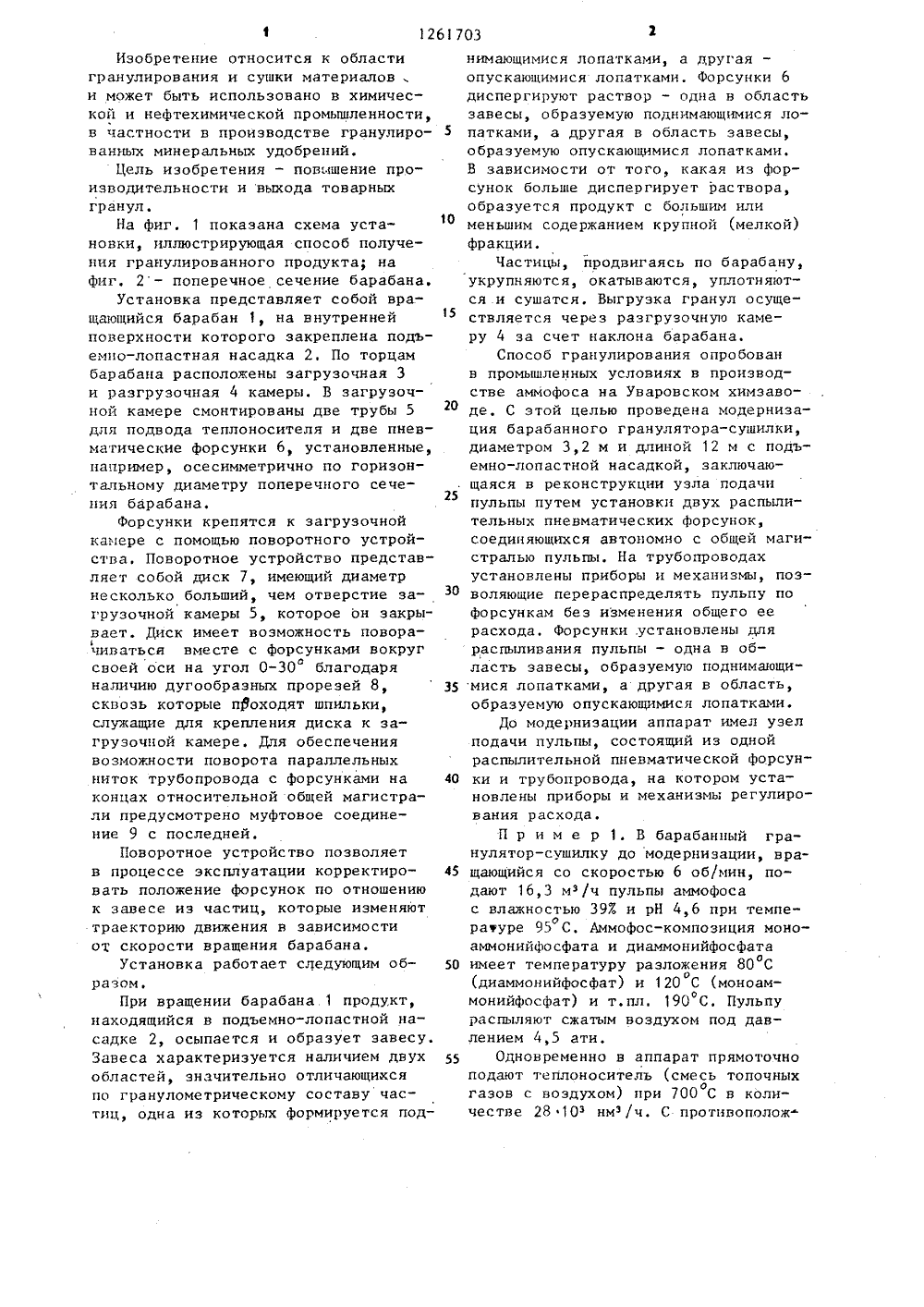

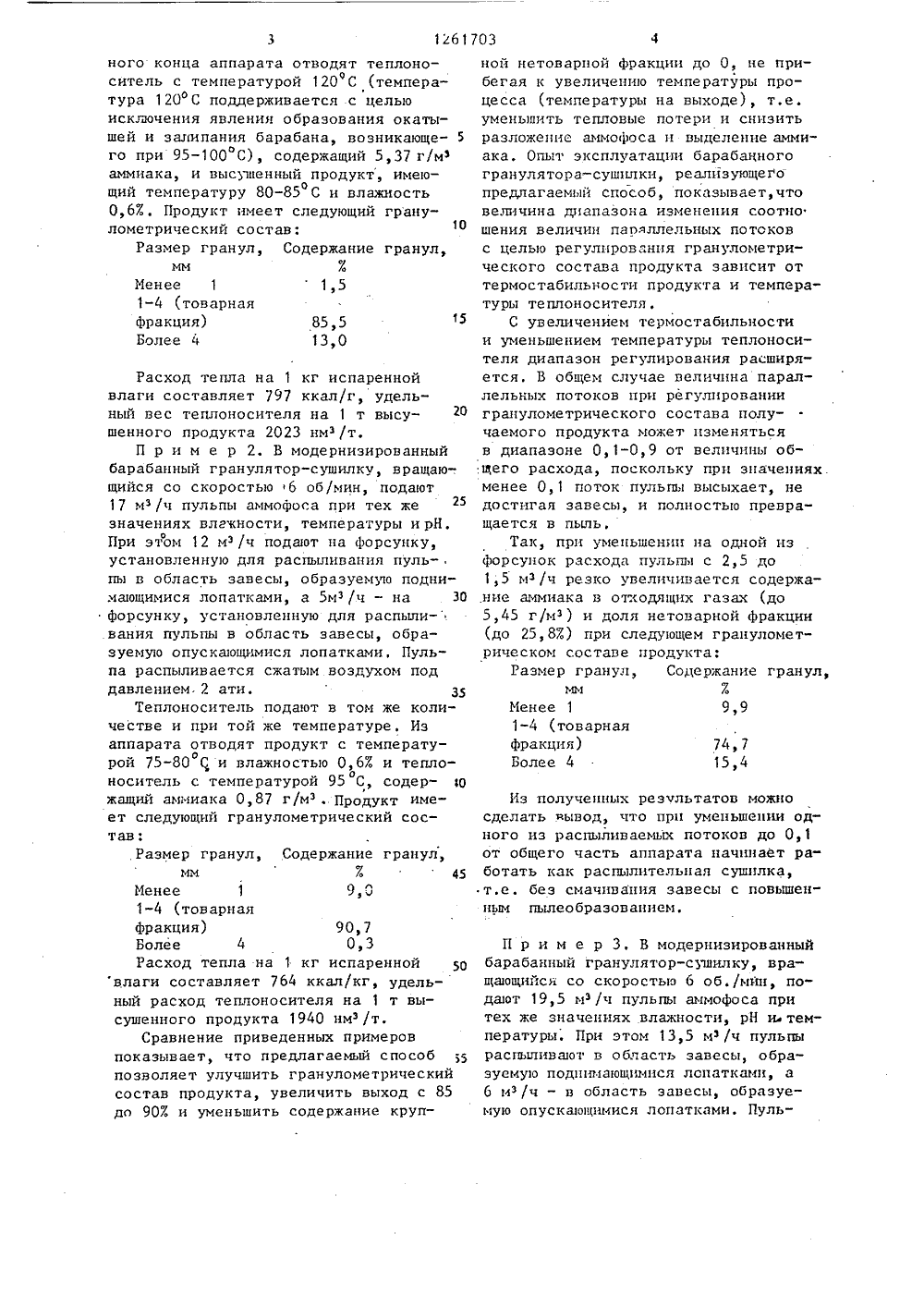

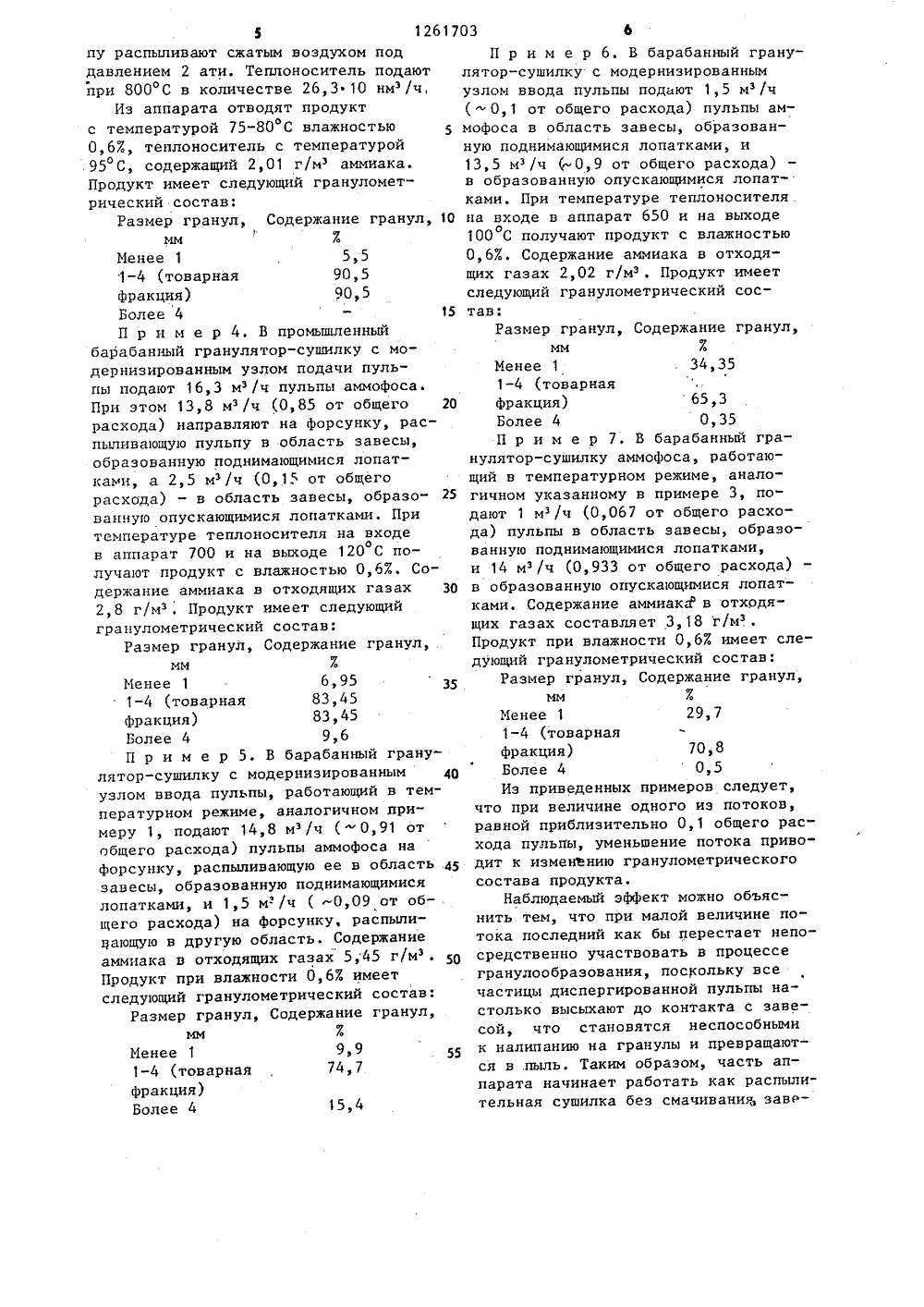

СОЮЗ СО 8 ЕТСНИХСОЦИАЛИСТИЧЕСНРЕСПУБЛИН в 4 В-о 16 ОСУДАРСТВЕННЫЙ НОМИТЕТ СССРЙО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИИ ПИСАНИЕ ИЗОБРЕТЕНИЯАВ У ут химическо(53) ельство СССР 2/12, 1983. 54) (57) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛОМЕТИЧЕСКОГО ПРОДУКТА ИЗ РАСТВОРОВ, СУС(21) (22) (46) (71) машин (72) А.А,У Ю.П.С ТОРСКОМУ СВИДЕТЕЛЬСТВ 3745999/31-2629.05.8407.10.86, Бюл.Тамбовский инстостроенияВ.Н.Долгунин, Вколов, В.И.Ракеенаторов, В.И.К.Волков66.099.2(088.8)Авторское свиде9723, кл. В 01 ПЕНЗИЙ ИЛИ ПУЛЬП, включающий распыление исходного вещества во вращающийся барабан с лопатками в прямотокес теплоносителем на завесу сухого материала двумя параллельными потоками,один поток распыляют в зону сопускающимися лопатками, другой поток распыляют в зону с поднимающимися лопатками, о т л и ч а ю щ и й с я тем,что, с целью повышения производительности и выхода товарных гранул, в зону с поднимающимися лопатками подают раствор, суспензию или пульпув количестве 0,3 - 0,7 от общегорасхода.510 15 20 Изобретение относится к области гранулирования и сушки материалов . и может быть использовано в химической и нефтехимической промышленности, в частности в производстве гранулированных минеральных удобрений.Цель изобретения - повышение производительности и выхода товарных гранул.На фиг. 1 показана схема установки, иллюстрирующая способ получения гранулированного продукта; на фиг. 2 - поперечное сечение барабана.Установка представляет собой вращающийся барабан 1, на внутренней поверхности которого закреплена подьемпо-лопастная насадка 2. По торцам барабана расположены загрузочная 3 и разгрузочная 4 камеры. В загрузочной камере смонтированы две трубы 5 для подвода теплоносителя и две пневматические форсунки 6, установленные, например, осесимметрично по горизонтальному диаметру поперечного сечения барабана.Форсунки крепятся к загрузочной камере с помощью поворотного устройства. Поворотное устройство представляет собой диск 7, имеющий диаметр несколько больший, чем отверстие загрузочной камеры 5, которое он закрывает. Диск имеет воэможность поворачиватьсн вместе с форсунками вокруг своей оси на угол 0-30 благодаря наличию дугообразных прорезей 8, сквозь которые пРоходят шпильки, служащие для крепления диска к загрузочной камере, Для обеспечения возможности поворота параллельных ниток трубопровода с форсунками на концах относительной общей магистрали предусмотрено муфтовое соединение 9 с последней.Поворотное устройство позволяет в процессе эксплуатации корректировать положение форсунок по отношению к завесе из частиц, которые изменяют траекторию движения в зависимости от скорости вращения барабана.Установка работает следующим образом,При вращении барабана.1 продукт,находящийся в подъемно-лопастной насадке 2, осыпается и образует завесу.Завеса характеризуется наличием двухобластей, значительно отличающихсяпо гранулометрическому составу частиц, одна из которых формируется подЭО 35 40 45 50 55 нимающимися лопатками, а другая -опускающимися лопатками. Форсунки 6диспергируют раствор - одна в область завесы, образуемую поднимающимися лопатками, а другая в область завесы,образуемую опускающимися лопатками.В зависимости от того, какая из форсунок больше диспергирует раствора,образуется продукт с большим илименьшим содержанием крупной (мелкой) фракции.Частицы, продвигаясь по барабану, укрупняются, окатываются, уплотняются и сушатся. Выгрузка гранул осуществляется через разгрузочную камеру 4 эа счет наклона барабана.Способ гранулирования опробован в промышленных условиях в производстве аммофоса на Уваровском химэаводе. С этой целью проведена модернизация барабанного гранулятора-сушилки,диаметром 3,2 м и длиной 12 м с подьемно-лопастной насадкой, заключающаяся в реконструкции узла подачипульпы путем установки двух распылительных пневматических форсунок,соединяющихся автономно с общей магистралью пульпы. На трубопроводахустановлены приборы и механизмы, позволяющие перераспределять пульпу пофорсункам без изменения общего еерасхода. Форсунки,установлены дляраспыливания пульпы - одна в область завесы, образуемую поднимающимися лопатками, а другая в область,образуемую опускающимися лопатками.До модерниэации аппарат имел узелподачи пульпы, состоящий из однойраспылительной пневматической форсунки и трубопровода, на котором установлены приборы и механизмы регулирования расхода.П р и м е р 1. В барабанный гранулятор-сушилку до модернизации, вращающийся со скоростью 6 об/мин, подают 16,3 м/ч пульпы аммофосас влажностью 397 и рН 4,6 при темпеорампуре 95 С. Аммофос-композиция моноаммонийфосфата и диаммонийфосфатаимеет температуру разложения 80 СоР(диаммонийфосфат) и 120 С (моноаммонийфосфат) и т.пл. 190 СПульпураспыляют сжатым воздухом под давлением 4,5 ати,Одновременно в аппарат прямоточноподают теплоноситель (смесь топочныхогазов с воздухом) при 700 С в количестве 28 10 нм /ч. С протнвоположного конца аппарата отводят теплоноситель с температурой 120 С (температура 120 С поддерживается с целью исклочения явления образования окатышей и залипания барабана, возникающе го при 95-100 С), содержащий 5,37 гlмф аммиака, и высушенный продукт, имеющий температуру 80-85 С и влажность 0,67. Продукт имеет следующий гранулометрический состав:Размер гранул, Содержание гранул,мм ЕМенее 1 1,51-4 (товарнаяФракция) 85 5 15Более 4 13,0 Расход тепла на 1 кг испаренной влаги составляет 797 ккал/г, удельный вес теплоносителя на 1 т высушенного продукта 2023 нм /т.П р и м е р 2. В модернизированный барабанный гранулятор-сушилку, вращаю-. щийся со скоростью 6 об/мин, подают 17 м /ч пульпы аммофоса при тех же значениях влгкности, температуры и рН. При этом 12 м /ч подаот на Форсунку, установленную для распыливания пуль- . пы в область завесы, образуемую поднимающимися лопатками, а 5 м /ч - на . 30 форсунку, установленную для распыли-. вания пульпы в область завесы, образуемую опускающимися лопатками. Пульпа распыливается сжатым воздухом под давлением, 2 ати. 35Теплоноситель подают в том же количестве и при той же температуре, Из аппарата отводят продукт с температуорой 75-80 Г и влажностью 0,67. и теплоо носитель с температурой 95 С, содер жащий аммиака 0,87 г/м . Продукт имеет следующий гранулометрический состав:Размер гранул, Содержание гранул,мм 7,45Менее 1 9,01-4 (товарнаяфракция) 90,7Более 4 0,3Расход тепла на 1 кг испаренной 5 О влаги составляет 764 ккал/кг, удельный расход теплоносителя на 1 т высушенного продукта 1940 нм /т.Сравнение приведенных примеров показывает, что предлагаемый способ позволяет улучшить гранулометрический состав продукта, увеличить выход с 85 до 907 и уменьшить содержание круп ной нетоварной фракции до О, не прибегая к увеличению температуры процесса (температуры на выходе), т.е.уменьшить тепловые потери и снизитьразложение аммофоса ц выделение аммиака. Опыт эксплуатации барабанногогранулятора-сушилки, реализующегопредлагаемый способ, показывает,чтовеличина диапазона изменения соотношения величин палдллельных потоков 74,1 15 у 4 Из полученных результатов можно сделать вывод, что прц уменьшении одного из распыливаемьсс потоков до 0,1 от общего часть аппарата начинает работать как распылцтельная сушилка, т.е. без смачцвания завесы с повышенным пылеобразованием. П р и м е р 3, В модернизированный барабанный гранулятор-сушилку, вращаощийся со скоростью 6 об./мин, подают 19,5 м /ч пульпы аммофоса при тех же значениях влажности, рН и температуры. При этом 13,5 мф /ч пульпы распьшцваот в область завесы, образуемую поднимающимися лопаткамц, а 6 м /ч - в область завесы, образуемую опускающимися лопатками. Пульс целью регулирования гранулометрического состава продукта зависит оттермостабильности продукта и температуры теплоносителя.С увеличением термостабильностии уменьшением температуры теплоносителя диапазон регулирования расширяется. В общем случае величина параллельных потоков при регулированииграпулометрического состава получаемого продукта может изменятьсяв диапазоне 0,1-0,9 от величины общего расхода, поскольку прц значенияхменее 0,1 поток пульпы высыхает, недостигая завесы, и полностью превращается в пыль,Так, прц уменьшении на одной изФорсунок расхода пульпы с 2,5 до1,5 м/ч резко увеличивается содержа,ние аммиака в отходящих газах (до5,45 г/м) и доля нетоварной Фракции(до 25, 87) при следующем гранулометрическом составе продукта:Размер гранул, Содержание гранул,7Менее 1 9,91-4 (товарнаяФракция)Более 41261703 15,4 5пу распыливают сжатым воздухом под давлением 2 ати. Теплоноситель подают при 800 С в количестве 26,310 нм/ч,Из аппарата отводят продукт с температурой 75-80 С влажностью 0,6%, теплоноситель с температурой 950 С, содержащий 2,01 г/м аммиака. Продукт имеет следующий гранулометрический состав:Размер гранул, Содержание гранул, Оми %Менее 1 5,51-4 (товарная 90,5фракция) 90,5Более 4 15П р и м е р 4. В промышленный барабанный гранулятор-сушилку с мо" дернизированным узлом подачи пульпы подают 16,3 м /ч пульпы аммофоса. При этом 13,8 м /ч (0,85 от общего 20 расхода) направляют на Форсунку, распыливающую пульпу в область завесы, образованную поднимающимися лопаткаии, а 2, 5 м /ч (О, 15 от общего расхода) - в область завесы, образо ванную опускающимися лопатками. При температуре теплоносителя на входео в аппарат 700 и на выходе 120 С получают продукт с влажностью 0,6%. Содержание аммиака в отходящих газах 3 О 2,8 г/м. Продукт имеет следующий гранулометрический состав:Размер гранул, Содержание гранул,ми %Менее 1 6,95З 51-4 (товарная 83,45фракция) 83,45Более 4 9,6П р и м е р 5. В барабанный гранулятор-сушилку с модернизированным 4 О узлом ввода пульпы, работающий в температурном режиме, аналогичном прииеру 1, подают 14,8 мз/ч ( 0,91 от общего расхода) пульпы аммофоса на форсунку, распыливающую ее в область 45 завесы, образованную поднимающимися лопатками, и 1,5 м-/ч ( -0,09 от общего расхода) на форсунку, распылицающую в другую область. Содержание аммиака в отходящих газах 5,45 г/м. Продукт при влажности 0,6% имеет следующий гранулометрический состав:Размер гранул, Содержание гранул,%Менее 1 99 . 551-4 (товарная , 74,7Фракция)Более 4 П р и и е р 6, В барабанный гранулятор-сушилку с модернизированным узлом ввода пульпы подают 1,5 м/ч (" 0,1 от общего расхода) пульпы аммофоса в область завесы, образованную поднимающимися лопатками, и 13,5 м /ч -0,9 от общего расхода) в образованную опускающимися лопатками. При температуре теплоносителя . на входе в аппарат 650 и на выходео100 С получают продукт с влажностью 0,6%. Содержание аммиака в отходящих газах 2,02 г/мз . Продукт имеет следующий гранулометрический состав:Размер гранул, Содержание гранул,%Менее 1 34,351-4 (товарнаяфракция) 65,3Более 4 0,35П р и м е р 7. В барабанный гранулятор-сушилку аммофоса, работающий в температурном режиме, аналогичном указанному в примере 3, подают 1 м/ч (0,067 от общего расхода) пульпы в область завесы, образованную поднимающимися лопатками, и 14 м /ч (0,933 от общего расхода) в образованную опускающимися лопатками. Содержание аммиакУ в отходящих газах составляет 3, 18 г/м . Продукт при влажности 0,6% имеет следующий гранулометрический состав:Размер гранул, Содержание гранул,ми %Менее 1 29,71-4 (товарнаяфракция) 70,8Более 4 0,5Из приведенных примеров следует, что при величине одного из потоков, равной приблизительно 0,1 общего расхода пульпы, уменьшение потока приводит к изменению гранулометрического состава продукта.Наблюдаемый эффект можно объяснить тем, что при малой величине потока последний как бы перестает непосредственно участвовать в процессе гранулообразования, поскольку все частицы диспергированной пульпы настолько высыхают до контакта с завесой, что становятся неспособными к налипанию на гранулы и превращаются в пыль, Таким образом, часть аппарата начинает работать как распыли- тельная сушилка без смачивани завеаз 7 Тираж 527 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., 4/5 роизводственно-полиграфическое предприятие, г.ужгоро Проектная,сы, что приводит к изменению степенивлияния каждого из параллельных потоков на процесс тепломассообмена пригранулировании. 5В таблице представлены сравнительные данные по расходу тепла, пыле- содержанию газа и пылеуносу.Как видно иэ опытных данных, благодаря подаче пульпы двумя параллель О ными потоками и обеспечению условий для изменения величины потоков при постоянном общем расходе появляетсявозможность сократить теплойые потери с отходящими газами, удельный расход топлива, увеличить производительность аппарата и улучшить гранулометрический состав продукта путем увеличения доли товарной и уменьшениядоли крупной нетоварной фракции. Кроме того, уменьшаются потери аммиакас отработанными газами, что свидетельствует о менее интенсивном разложении аммофоса.

СмотретьЗаявка

3745999, 29.05.1984

ТАМБОВСКИЙ ИНСТИТУТ ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ

ДОЛГУНИН ВИКТОР НИКОЛАЕВИЧ, БОРЩЕВ ВЯЧЕСЛАВ ЯКОВЛЕВИЧ, УКОЛОВ АНДРЕЙ АЛЕКСАНДРОВИЧ, РАЖЕВ ВЛАДИМИР МИХАЙЛОВИЧ, БУДАНЦЕВ ВЛАДИМИР ИВАНОВИЧ, СЕНАТОРОВ ЮРИЙ ПЕТРОВИЧ, КУЗНЕЦОВ ВЛАДИМИР ИВАНОВИЧ, ВОЛКОВ ВИКТОР ВАСИЛЬЕВИЧ

МПК / Метки

МПК: B01J 2/16

Метки: гранулированного, продукта, пульп, растворов, суспензий

Опубликовано: 07.10.1986

Код ссылки

<a href="https://patents.su/5-1261703-sposob-polucheniya-granulirovannogo-produkta-iz-rastvorov-suspenzijj-ili-pulp.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения гранулированного продукта из растворов, суспензий или пульп</a>

Предыдущий патент: Установка для грануляции расплава

Следующий патент: Способ получения сорбента

Случайный патент: Устройство для измерения момента трения в подшипниках12