Смесь для изготовления литейных форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

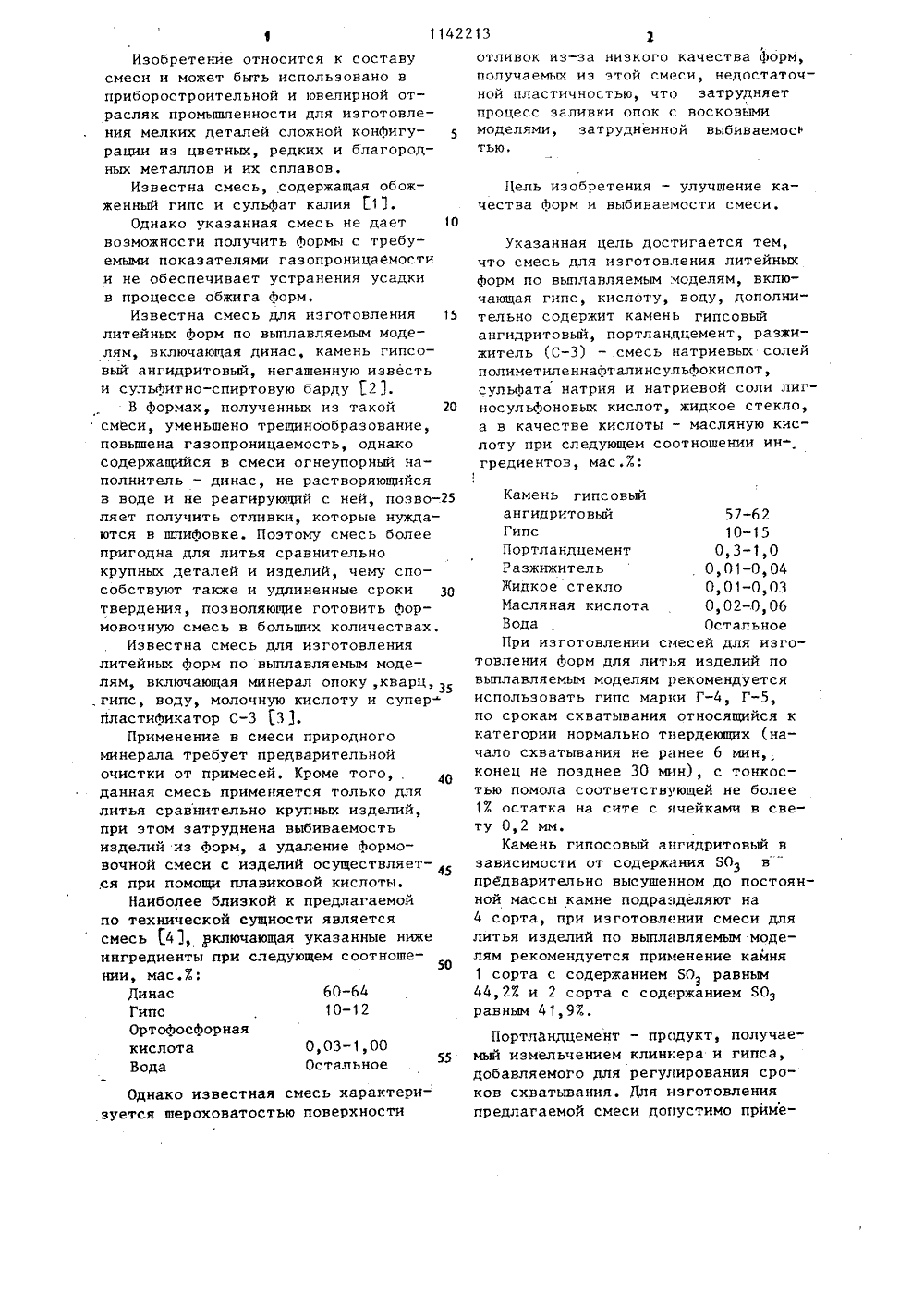

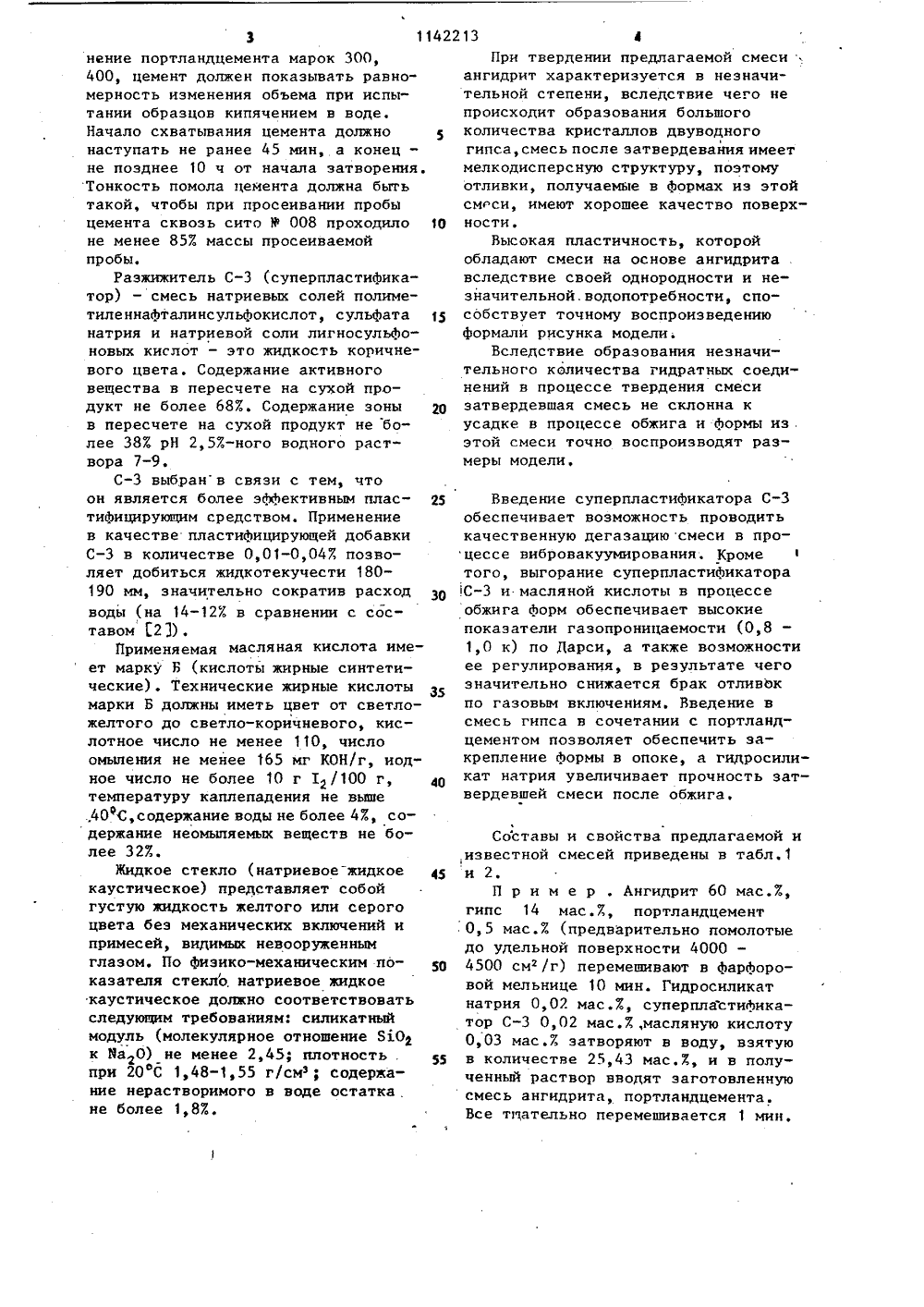

(51) В 22 С 1/06 л ОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ ка Камень гангидритГипс 57-62 10-15 0,3-1,0 О, 01-0,04 0,01-0, 03 0,02-0,06 Остальное кл ортландазжижи ельтекл ляна кислота ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(71) Львовский ордена Ленина политехнический институт имЛенинскогокомсомола(56) 1.Заявка Японии Р 48-2969,кл. В 22 С 9/00, опублик. 1973.2.Авторское свидетельство СССРпо заявке У 3592049/02,кл. В 22 С 1/06, 1983.З.Авторское свидетельство СССРпо заявке 1 Г 3530395/02,В 22 С 1/06, 1982.4.Авторскоесвидетельство СССРВ 904869, кл. В 22 С 1/16, 1982,(54)(57) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ включающая гипс, кислоту, воду,о т л и ч а ю щ а я с я тем, что,с целью улучшения качества Ьорм ивыбиваемости смеси, смесь дополнительно содержит камень гипсовый агидритовый, портландцемент, разжижтель (С-З) - смесь натриевых солеполиметиленнаАталинсулЫокислот,сульфата натрия и натриевой солилигносульФоновых,кислот, жидкоестекло, а в качестве кислоты - маляную.кислоту при следующем соотншении ингредиентов, мас.7ипсовыйовый .1 О Однако известная смесь характери-зуется шероховатостью поверхности Изобретение относится к составусмеси и может быть использовано вприборостроительной и ювелирной отраслях промьппленности для изготовления мелких деталей сложной конФигурации из цветных, редких и благородных металлов и их сплавов.Известна смесь, содержащая обожженный гипс и сульФат калия Г 13.Однако указанная смесь не даетвозможности получить Формы с требуемыми показателями газопроницаемостии не обеспечивает устранения усадкив процессе обжига Форм,Известна смесь для изготовления 15литейных Форм по выплавляемым моделям, включающая динас, камень гипсовый ангидритовый, негашенную известьи сульАитно-спиртовую барду 2 .В Формах, полученных из такой 20смеси, уменьшено трещинообразование,повышена газопроницаемость, однакосодержащийся в смеси огнеупорный наполнитель - динас, не растворяющийсяв воде и не реагирующий с ней, поэво ляет получить отливки, которые нуждаются в шпиФовке. Поэтому смесь болеепригодна для литья сравнительнокрупных деталей и изделий, чему способствуют также и удлиненные сроки З 0твердения, позволяющие готовить Формовочную смесь в больших количествах.Известна смесь для изготовлениялитейных Форм по выплавляемым моделям, включающая минерал опоку,кварц З 5, гипс, воду, молочную кислоту и суперпластиФикатор С3 3.Применение в смеси природногоминерала требует предварительнойочистки от примесей. Кроме тогоданная смесь применяется только длялитья сравнительно крупных изделий,при этом затруднена выбиваемостьизделий из Форм, а удаление Формовочной смеси с изделий осуществляет,ся при помощи плавиковой кислоты.Наиболее близкой к предлагаемойпо технической сущности являетсясмесь 4 , включающая указанные нижеингредиенты при следующем соотноше 50нии, мас.7:Динас 60-64Гипс 10-12ОртоФосФорнаякислота О, 03-1,00Вода Остальное отливок из-эа низкого качества Форм, получаемых иэ этой смеси, недостаточной пластичностью, что затрудняет процесс заливки опок с восковыми моделями, затрудненной выбиваемосн тью.Цель изобретения - улучшение качества Форм и выбиваемости смеси.Указанная цель достигается тем, что смесь для изготовления литейных Форм по выплавляемым моделям, включающая гипс, кислоту, воду, дополнительно содержит камень гипсовый ангидритовый, портландцемент, разжижитель (С-З) - смесь натриевых солей полиметиленнаФталинсупьФокислот, сульФата натрия и натриевой соли лигносульФоновых кислот, жидкое стекло, а в качестве кислоты - масляную кислоту при следующем соотношении ин-. гредиентов, мас.7:Камень гипсовыйангидритовый 57-62 Гипс 10-15 Портландцемент 0,3-1,0 Раэжижитель 0,01-0,04 Жидкое стекло 0,01-0,03 Масляная кислота 0,02-.0,06 Вода Остальное При изготовлении смесей для изготовления Форм для литья изделий по выплавляемым моделям рекомендуется испольэовать гипс марки Г, Г, по срокам схватывания относящийся к категории нормально твердеющих (начало схватывания не ранее 6 мин, конец не позднее 30 мин), с тонкостью помола соответствующей не более 17 остатка на сите с ячейками в свету 0,2 мм.Камень гипосовый ангидритовый в зависимости от содержания БОЗ в " предварительно высушенном до постоянной массы камне подразделяют на 4 сорта, при изготовлении смеси для литья изделий по выплавляемым моделям рекомендуется применение камня 1 сорта с содержанием БО равным 44,27 и 2 сорта с содержанием ЯОэ равным 41,9 .Портландцемент - продукт, получаемый измельчением клинкера и гипса, добавляемого для регулирования сроков схватывания. Для изготовления предлагаемой смеси допустимо приме1142213 3нение портландцемента марок 300,400, цемент должен показывать равномерность изменения объема при испытании образцов кипячением в воде.Начало схватывания цемента должнонаступать не ранее 45 мин, а конец -не позднее 10 ч от начала затворения,Тонкость помола цемента должна бытьтакой, чтобы при просеивании пробыцемента сквозь сито У 008 проходило 10не менее 85 Х массы просеиваемойпробы.Разжижитель С(суперпластиФикатор) - смесь натриевых солей полиметиленнаФталинсульФокислот, сульФата 15натрия и натриевой соли лигносульФоновых кислот - это жидкость коричневого цвета. Содержание активноговещества в пересчете на сухой продукт не более 687. Содержание зоны 20в пересчете на сухой продукт не более 38 Х рН 2,57.-ного водного раствора 7-9.Свыбранв связи с тем, чтоон является более эФФективным пластиФицирующим средством. Применениев качестве пластиФицирующей добавкиСв количестве 0,01-0,047 позволяет добиться жидкотекучести 180190 мм, значительно сократив расходводы (на 14-12 Х в сравнении с составом 23)Применяемая маслЯнаЯ кислота имеет марку Б (кислоты жирные синтетические), Технические жирные кислотымарки Б должны иметь цвет от светложелтого до светло-коричневого, кислотное число не менее 110, числоомыления не менее 165 мг КОН/г, иодное число не более 10 г 1 /100 г, 40температуру каплепадения не выше40 фС, содержание воды не более 47, содержание неомыпяемых веществ не более 32 Х.Жидкое стекло (натриевое жидкоекаустическое) представляет собойгустую жидкость желтого или серогоцвета беэ механических включений ипримесей, видимых невооруженнымглазом, По Физико-механическим показателя стекло, натриевое жидкоекаустическое должно соответствоватьследующим требованиям: силикатныймодуль (молекулярное отношение ЯьОк Яа О) не менее 2,45; плотность . упри 20 С 1,48-1,55 г/см; содержание нерастворимого в воде остаткане более 1,8 Х. При твердении предлагаемой смеси ангидрит характеризуется в незначительной степени, вследствие чего не происходит образования большого количества кристаллов двуводного гипса, смесь после затвердевания имеет мелкодисперсную структуру, поэтому отливки, получаемые в Формах из этой смеси, имеют хорошее качество поверхностиВысокая пластичность, которой обладают смеси на основе ангидрита вследствие своей однородности и незначительной.водопотребности, способствует точному воспроизведению формали рисунка модели.Вследствие образования незначительного количества гидратных соединений в процессе твердения смеси затвердевшая смесь не склонна к усадке в процессе обжига и Формы из . этой смеси точно воспроизводят размеры модели. Введение суперпластиФикатора С-З обеспечивает возможность проводить качественную дегазацию смеси в процессе вибровакуумирования. Кроме того, выгорание суперпластиФикатора С-З и масляной кислоты в процессе обжига Форм обеспечивает высокие показатели газопроницаемости (0,8 - 1,0 к) по Дарси, а также возможности ее регулирования, в результате чего значительно снижается брак отливок по газовым включениям, Введение в смесь гипса в сочетании с портландцементом позволяет обеспечить закрепление Формы в опоке, а гидросиликат натрия увеличивает прочность затвердевшей смеси после обжига,Составы и свойства предлагаемой и ,известной смесей приведены в табл.1 и 2.П р и м е р . Ангидрит 60 мас.Х, гипс 14 мас.7 портландцемент 0,5 мас.7. (предварительно помолотые до удельной поверхности 4000 - 4500 см /г) перемешивают в ФарФоровой мельнице 10 мин. Гидросиликат натрия 0,02 мас.7, суперпластиФикатор С0,02 мас.7 масляную кислоту 0,03 мас.Х затворяют в воду, взятую в количестве 25,43 мас.Х, и в полученный раствор вводят заготовленную смесь ангидрита, портландцементаВсе тщательно перемешивается 1 мин,1142213сосуд с жидкой смесью помещают на вибровакуумную установку и вибровакуумируют 3 мин. Затем смесь заливают в опоку для вторичного трехминутного вибровакуумирования, после чего опоку снимают с установки и при комнатной температуре происходит затвердевание смеси. Обжиг смеси производится при температуре, возрастающей в течение 7 ч от 150 до 800 С, с дальнейшим охлаждением 2 ч до температуры заливки металла (600 С), после чего заливают металл, аналогично Т аблица 1 Ингредиенты 60 62 14 10 59 Ангидрит 13 13 Гипс 0,7 0,5 1,0 0,3 0,04 0,03 0,02 0,01 Гидросиликат натрияМасляная кислота 0,01 0,06 0,03 0,02 27,97 0,04 25, 43 26, 94 60 27,59 Вода Линас 27,21 0,03 Таблица 2 Показатели свойств в составах 1 .Свойства 1 -2 3 4 5 13 16 14 190 191 193 195 130 0,00 0,00 0,00 0,00 0,01 1,0 0,9 0,8 0,9 0,6 ПортландцементСуперпластификатор С-З Ортойосфорная кислота Время затвердевания, минПериод жидкотекучести, мин Жидкотекучесть по Суттарду,Усадка через 16 ч; ммГазопроницаемость по Ларси(к) готовят смеси, составы которых при,ведены в табл. 1.Применение изобретения позволяетполучить отливки с классом шерохова тости поверхности 8 и поэтому изделияне требуют дниАовки. Кроме того,упрощается технология приготовлениясмеси, поскольку исключается стадияпомола наполнителя, и исключаетсяоперация обработки изделий плавиковой кислотой, так как остатки формовочной смеси легко удаляются с отливок. Содержание, мас,Е в составах23 4 5 0,02 0,02 0,031142213 Продолжение табл.2 Свойства Максимальное расширение после обжига (усадка),Х 0,06 0,006 0,009 0,02 0,01 92 100 92 20 6,9 6,8 Составитель И.КуницкаяРедактор Ю.Ковач Техред Ж.Кастелевич Корректор Г,Огар Заказ.612/13 Тираж 747 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб д.4/5 Филиал ППП "Патент", г.ужгород, ул.Проектная,4 Предел прочности смеси присжатии до прокаливания,кг/см 91 Предел прочности смеси присжатии после прокаливания,кг/см 2 34 5

СмотретьЗаявка

3613473, 15.04.1983

ЛЬВОВСКИЙ ОРДЕНА ЛЕНИНА ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. ЛЕНИНСКОГО КОМСОМОЛА

ШПЫНОВА ЛЮДМИЛА ГРИГОРЬЕВНА, СИНЕНЬКАЯ ВАЛЕНТИНА ИВАНОВНА, СМИРНОВА ЕЛЕНА ИУВЕНАЛЬЕВНА, ПАВЛИВ ЕВГЕНИЙ ГРИГОРЬЕВИЧ, МАТИЙЧУК ЛИДИЯ ВЛАДИМИРОВНА

МПК / Метки

МПК: B22C 1/06

Метки: выплавляемым, литейных, моделям, смесь, форм

Опубликовано: 28.02.1985

Код ссылки

<a href="https://patents.su/5-1142213-smes-dlya-izgotovleniya-litejjnykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Смесь для изготовления литейных форм по выплавляемым моделям</a>

Предыдущий патент: Смесь для упрочнения оболочковых форм при прокаливании их без опок

Следующий патент: Устройство для регенерации формовочных и стержневых смесей

Случайный патент: Разъединитель