Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1011324

Авторы: Жаботинский, Лучко, Порохненко, Цопик

Текст

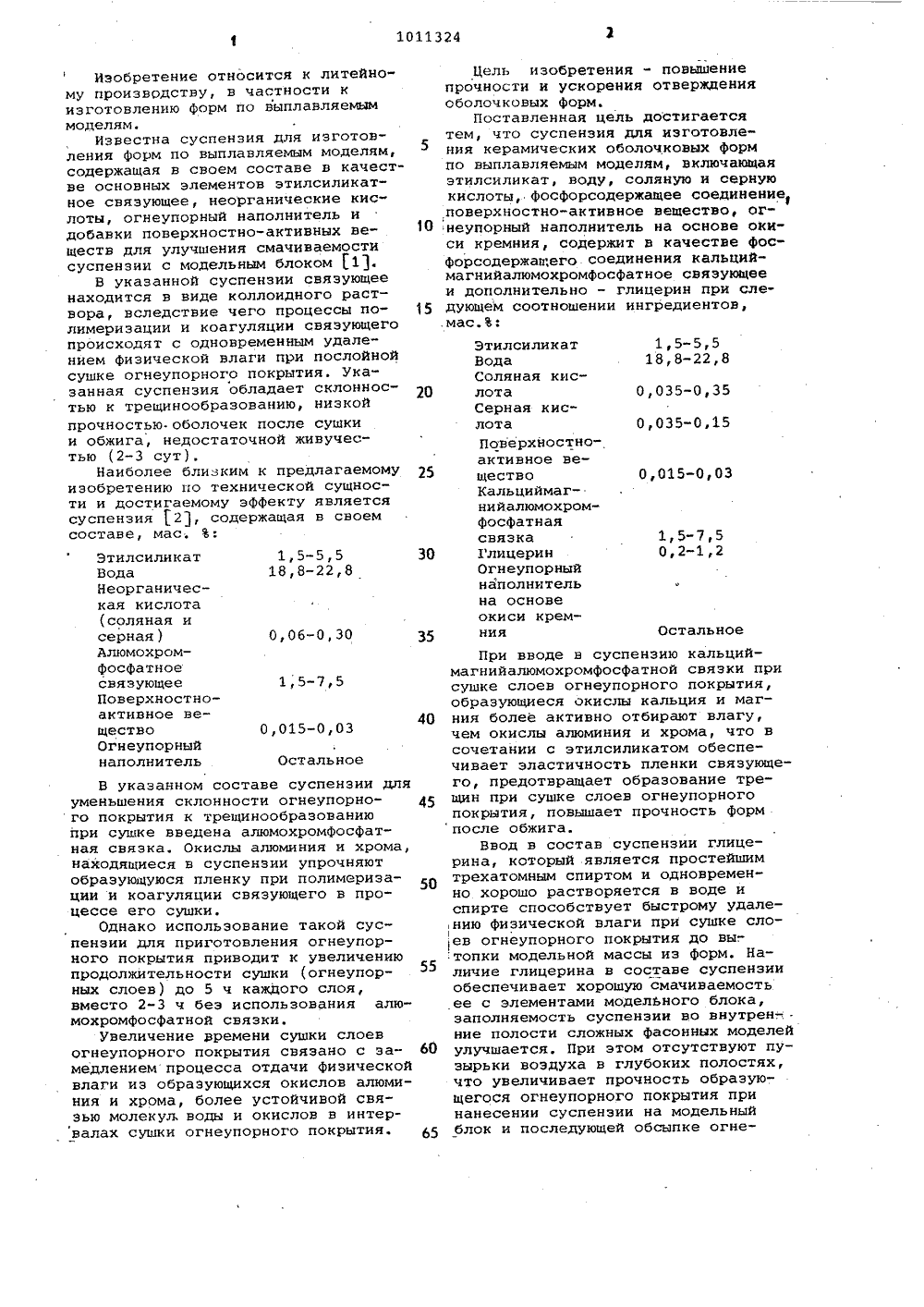

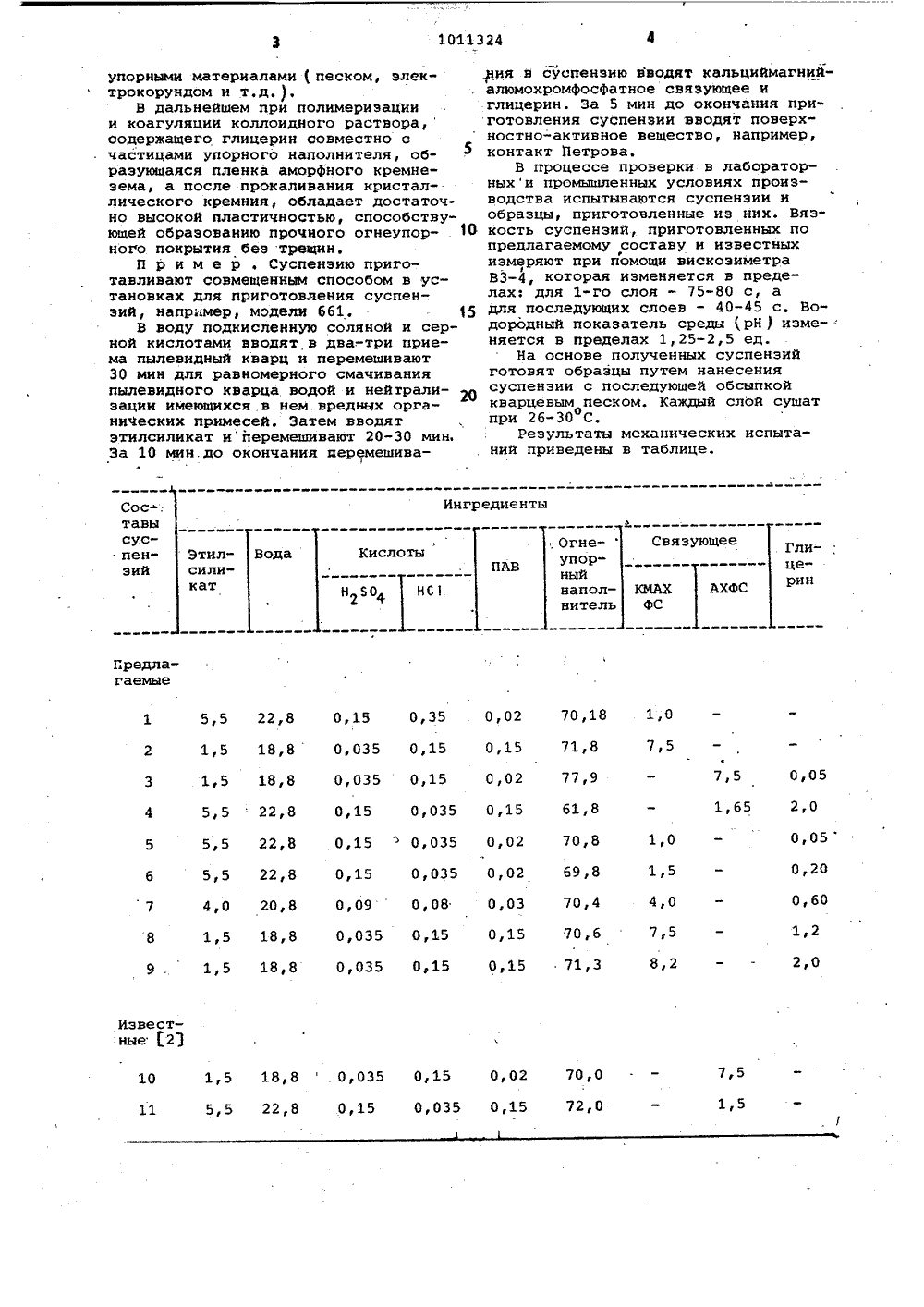

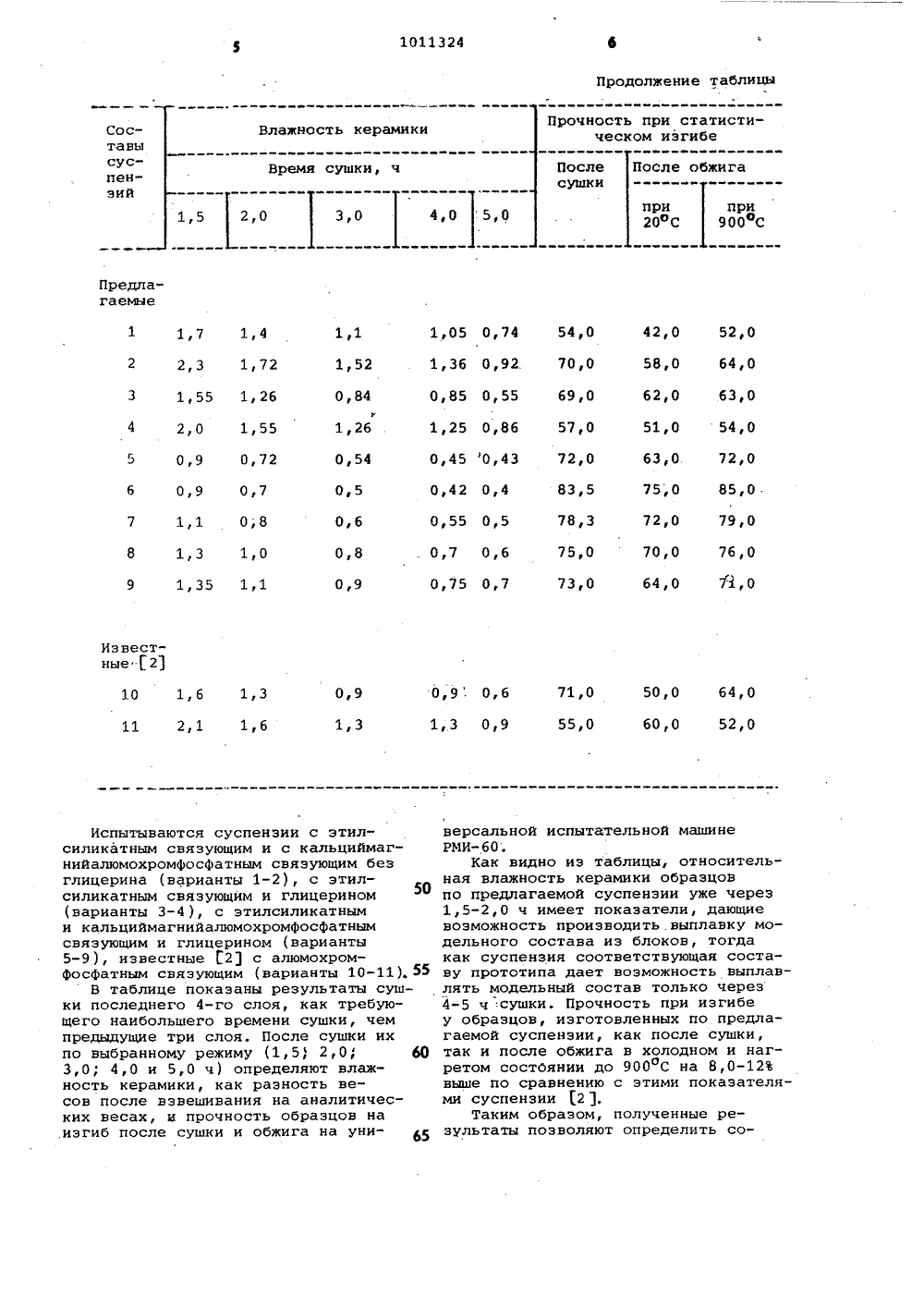

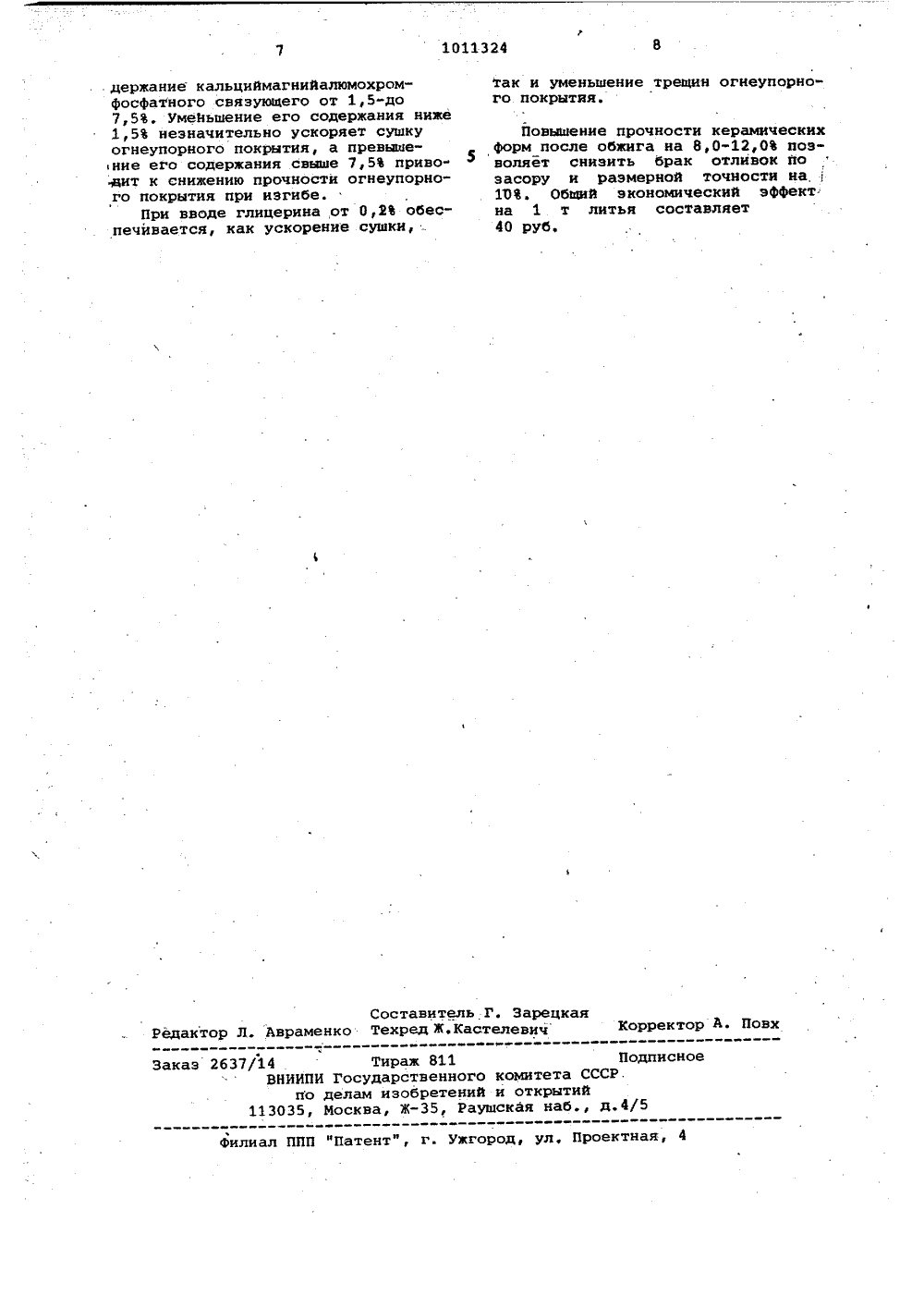

ОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1,5-5,5 18,8-22,80,035-0,350 0,035-0,150 0,015-0,030 1,5-7,5 0,2-1,2 Остальное ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(54)(57) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕИЫМ МОДЕЛЯМ, включающая этилсиликат, воду, соляную и серную кислоты, фосфорсодержащее соединение, поверхностно-активное ве" щество, огнеупорный наполнитель на основе окиси кремния, о т л и ч а - ю щ а я с я тем, что, с целью повышения прочности и ускорения отверждения оболочковых форм, она содержит в качестве фосфорсодержа- е,ЯО, 11324 А щего соединения кальциймагнийалюмохромфосфатное связующее и дополнительно - глицерин при следующемсоотношении ингредиентов, мас. Ъг ЗтилсиликатВодаСоляная кислотаСерная кислотаПоверхностноактивное веществоКальциймагнийалюмохром 1 фосфатноесвязующееГлицеринОгнеупорныйнаполнительна основеокиси кремнияИзобретение относится к литейному производству, в частности кизготовлению форм по выплавляемыммоделям,Известна суспензия для изготовления форм по выплавляемым моделям,содержащая в своем составе в качестве основных элементов этилсиликатное связующее, неорганические кислоты, огнеупорный наполнитель идобавки поверхностно-активных веществ для улучшения смачиваемостисуспензии с модельным блоком ).1).В указанной суспензии связующеенаходится в виде коллоидного раствора, вследствие чего процессы полимеризации и коагуляции связующегопроисходят с одновременным удалением физической влаги при послойнойсушке огнеупорного покрытия. Указанная суспензия обладает склонностью к трещинообразованию, низкойпрочностью-оболочек после сушкии обжига, недостаточной живучестью (2-3 сут),Наиболее близким к предлагаемомуизобретению по технической сущности и достигаемому эффекту являетсясуспензия 2, содержащая в своемсоставе, мас. %; ЭтилсиликатВодаНеорганическая кислота0,06-0,30 1,5-7,5 0,015-0,03 Остальное В указанном составе суспензии для уменьшения склонности огнеупорно го покрытия к трещинообразованию при сушке введена алюмохромфосфатная связка. Окислы алюминия и хрома, находящиеся в суспензии упрочняют образующуюся пленку при полимеризации и коагуляции связующего в процессе его сушки.Однако использование такой суспензии для приготовления огнеупорного покрытия приводит к увеличению продолжительности сушки (огнеупорных слоев) до 5 ч каждого слоя, вместо 2-3 ч беэ использования алюмохромфосфатной связки.Увеличение времени сушки слоев огнеупорного покрытия связано с замедлением процесса отдачи физической влаги из образующихся окислов алюминия и хрома, более устойчивой связью молекул, воды и окислов в интервалах сушки огнеупорного покрытия.Цель изобретения - повышениепрочности и ускорения отвержденияоболочковых форм.Поставленная цель достигаетсятем, что суспензия для изготовления керамических оболочковых форМпо выплавляемым моделям, включающаяэтилсиликат, воду, соляную и сернуюкислоты, фосфорсодержащее соединение 1поверхностно-активное вещество, ог неупорный наполнитель на основе окиси кремния, содержит в качестве фосфорсодержащего соединения кальциймагнийалюмохромфосфатное связующееи дополнительно - глицерин при сле дующем соотношении ингредиентов,ЭтилсиликатВодаСоляная кислотаСерная кислота 20 0,035-0,35 0,035-0,15 Поверхностноактивное веществоКальциймагнийалюмохромфосфатнаясвязкаГлицеринОгнеупорныйнаполнительна основеокиси кремния 0,015-0,03 1,5-7,5 0,2-1,2 30 Остальное 35 При вводе в суспензию кальциймагнийалюмохромфосфатной связки присушке слоев огнеупорного покрытия,образующиеся окислы кальция и маг ния более активно отбирают влагу,чем окислы алюминия и хрома, что всочетании с этилсиликатом обеспечивает эластичность пленки связующего, предотвращает образование тред 5 щин при сушке слоев огнеупорногопокрытия, повышает прочность формпосле обжига.Ввод в состав суспензии глицерина, который является простейшимтрехатомным спиртом и одновременно хорошо растворяется в воде испирте способствует быстрому удалению физической влаги при сушке слоев огнеупорного покрытия до вы. -топки модельной массы из форм. Наличие глицерина в составе суспензииобеспечивает хорошую смачиваемостьее с элементами моделного блока,заполняемость суспензии во внутрен-ние полости сложных фасонных моделей 60 улучшается. При этом отсутствуют пузырьки воздуха в глубоких полостях,что увеличивает прочность образующегося огнеупорного покрытия принанесении суспензии на модельный 65 блок и последующей обсыпке огне1011324 Состазысуспенэий Ингредиенты Связующее Огне-упорныйнапол- нитель Глицерин Этилсиликат Кислоты вода ПАВ КМАХ АХФС ФС Н 20+ НС 1 Предлагаемые 1 5,5 22,8 0,15 0,35 . 0,02 70,18 1,0 7,5 71,8 0,15 0,02 77,9 3 1 у 5 18,8 0,05 7,5 0,035 0,15 1,65 5 у 522,8 0,15 2,0 61,8 0,035 0,15 5,5 22,8 015Оф 035 002 0,05 0,20 70,8 1,0 0,02 5,5 22,8 0,15 1,5 69,8 0,035 0,60 0,09 0,08 0,035 0,15 4,0 0,03 70,4 4,0 20,8 1,2 7,5 70,6 1,5 18,8 0,15 8,2 2,0 0,15 71,3 Известные 1.23 10 1,5 18,80,035 0,15 0,02 70,0 7,5 1,5 0035 015 720 упорными материалами ( песком, элек-трокорундом и т,д. ).В дальнейшем при полимериэации и коагуляции коллоидного раствора, содержащего глицерин совместно с частицами упорного наполнителя, образующаяся пленка аморФного кремнезема, а после прокаливания кристаллического кремния, обладает достаточно высокой пластичностью, способствующей образованию прочного огнеупор- О ното покрытия без трещин.П р и м е р . Суспеизию приготавливают совмещенным способом в установках для приготовления суспенэий, например, модели 661, 15В воду подкисленную соляной и серной кислотами вводят в два.-три приема пылевидный кварц и перемешивают 30 мин для равномерного смачивания пылевидного кварца водой и нейтрализации имеющихся в нем вредных органических примесей. Затем вводят этилсиликат иперемешивают 20-30 мин, За 10 мин.до окончания перемешива 2 1,5 18,8 0,035 0,15 1,5 18,8 0,035 0,15 11 5,5 22,8 0,15 сия в суспенэию вводят кальциймагнийалюмохромФосфатное связующее и глицеринЗа 5 мин до окончания приготовления суспензии вводят поверхностно-активное вещество, например, контакт Петрова.В процессе проверки в лабораторныхи промышленных условиях производства испытываются суспенэии и образцы, приготовленные из них. Вяэкость суспензий, приготовленных по предлагаемому составу и известных измеряют при помощи вискозиметра В 3-4, которая изменяется в пределах; для 1-го слоя - 75-80 с, а для последующих слоев - 40-45 с. Водородный показатель среды 1,рН ) изме-: няется в пределах 1,25-2,5 ед.На основе полученных суспенэий готовят образцы путем нанесения суспенэии с последующей обсыпкой кварцевым песком. Каждый слой сушат при 26-30 С.Результаты механических испытаний приведены в таблице.1011324 Продолжение таблицы Сос тав сус пен зий Влажность керамики После сушки После обжига Время сушки, ч при 900 Спрн20 фС 4,0 5,0 3,0 Предла- гаемые 54,0 1,4 42,0 1,7 52,0 70,0 1,52 1,72 64,0 58,0 2,3 0,84 1,26 69,0 1,55 1, 26 62,0 63,0 1,55 51,0 54,0 63,0. 72,0 75,0 85,0 57,0 2,0 72,0 0,54 0,72 0,9 83,5 0,7 0,5 0,9 79,0 78,3 О,8 72,0 0,6 1,0 0,8 1,3 64, О Я,О 73,0 1,35 1,1 0,9 Известные (2 0,9. 0,6 71,0 1,3 0,9 55,0 50,0 64,0 0,9 10 1,6 1,3 11 2,1 1,6 1,3 60,0 52,0 версальной испытательной машинеРМИ-,60.Как видно из таблицы, относительная влажность керамики образцовпо предлагаемой суспенэии уже через1,5-2,0 ч имеет показатели, дающиевозможность производить. выплавку модельного состава из блоков, тогдакак суспензия соответствующая составу прототипа дает возможность выплавлять модельный состав только через4-5 ч сушки. Прочность при изгибеу образцов, изготовленных по предлагаемой суспенэии, как после сушки,так и после обжига в холодном и нагретом состоянии до 900 С на 8,0-12выше по сравнению с этими показателями суспензии 2 ,Таким образом, полученные результаты позволяют определить соИспытываются суспензии с этилсиликатным связующим и с кальциймагнийалюмохромфосфатным связующим без глицерина (варианты 1-2), с этилсиликатным связующим и глицерином (варианты 3-4), с этилсиликатным и кальциймагнийалюмохромфосфатным связующим и глицерином (варианты 5-9), известные Г 2 с алюмохромфосфатным связующим (варианты 10-11). 55В таблице показаны результаты сушки последнего 4-го слоя, как требующего наибольшего времени сушки, чем предыдущие три слоя. После сушки их по выбранному режиму (1,5, 2,0, 60 3,0; 4,0 и 5,0 ч) определяют влажность керамики, как разность весов после взвешивания на аналитических весах, и прочность образцов на ,изгиб после сушки и обжига на уни 1,05 0,74 1,36 0,92.0,85 0,55 1,25 0,86 0,45 0,43 0,42 0,4 0,55 0,5 0,7 0,6 0,75 0,7 Прочность при статистическом изгибе1011324 Составитель Г. ЗарецкаяРедактор Л. Авраменко Техред Ж,Кастелевич Корректор А. Повх Заказ 2637/14Тираж 811 Подписное ВНИИПИ Государственного комитета СССР. по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д.4/5филиал ППП фПатент", г. ужгород, ул, Проектная, 4 держание кальциймагнийалюмохрамфосфатного связующего от 1,5-до 7,5, Умейьшение его содержания ниже 1,5 незначительно ускоряет сушку огнеупорного покрытия, а превышение его содержания свыше 7,5 приводит к снижению прочности огнеупорного покрытия при изгибе.При вводе глицерина от 0,2 обеспечивается, как ускорение сушки,так и уменьшение трещин огнеупорного покрытия. Повышение прочности керамических форм после обжига на 8,0-12,0 позволяет снизить брак отливок по засору и размерной точности на 13. Общий зкономический эффект: на 1 т литья составляет 40 руб.

СмотретьЗаявка

3340619, 18.09.1981

ПРЕДПРИЯТИЕ ПЯ А-1495, ПРЕДПРИЯТИЕ ПЯ Р-6930

ЛУЧКО СЕРГЕЙ ТИМОФЕЕВИЧ, ЦОПИК ЮРИЙ НИКОЛАЕВИЧ, ПОРОХНЕНКО ВАЛЕНТИНА ПЕТРОВНА, ЖАБОТИНСКИЙ НИКОЛАЙ ПЕТРОВИЧ

МПК / Метки

МПК: B22C 1/16

Метки: выплавляемым, керамических, моделям, оболочковых, суспензия, форм

Опубликовано: 15.04.1983

Код ссылки

<a href="https://patents.su/5-1011324-suspenziya-dlya-izgotovleniya-keramicheskikh-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Суспензия для изготовления оболочковых форм по выплавляемым моделям

Следующий патент: Способ изготовления замороженной модели

Случайный патент: Двухкомпонентное динамометрическое буксировочное устройство для гидродинамических испытаний моделей судов