Самосмазывающаяся композиция и способ ее получения

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

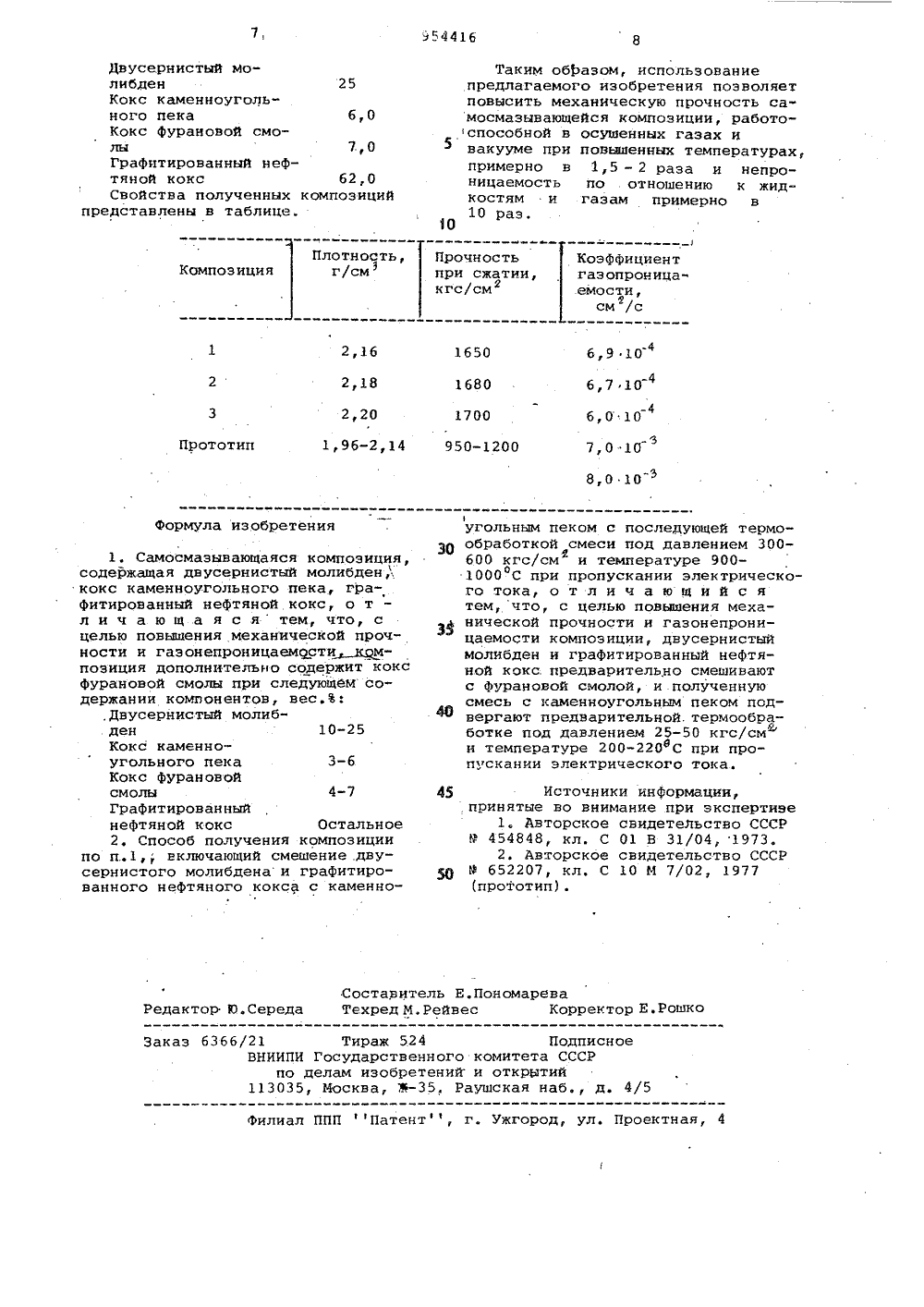

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Союз СоветскихСоциалистическихРеспублик К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(22) Заявлено.11.03,80 (21) 2894168/23-04 (51) М. Кд.з с присоединением заявки М -С 10 М 7/02 С 10 М 7/06 Государственный комитет СССР по делам изобретений и открытийОпубликовано 300882, Бюллетень МЗ 32 Дата опубликования описания 30. 08,82 Т.А,Журавлева, ВД,Телегин, И.А.Кондра А.М.Златкис, В.П.Захаренко и И,И.Новик) САМОСМАЗЫВАЦАЯСЯ КОМПОЗИЦИЯ И СПОСОВЕЕ ПОЛУЧЕНИЯ ия 2 о 525 являет прочно носост ратураНаи композ 5 лее близко ии являетс к предлагаемойсамосмаэывающаяИзобретение овносится к химическому и нефтяному машиностроению, в частности к получению самосмазывающихся композиций, работоспособных в осушенных газовых средах и в вакуум при повышенных температурах.Известна самосмазывающая композиция, включающая 5-15 двусернистого молибдена, 30-35 обожженного кокса каменноугольного пека и 50-65 вес.В графитированного нефтяного кокса. Для приготовления указанной композиции графитированный нефтяной кокс смешивают с высокотемпературным каменноугольным пеком при 140-260 С в тео чение 20-25 мин. Массу охлаждают на воздухе, смешивают с двусернистым молибденом в течение 25-35 мин и прес суют при давлении 1800-2500 кгс/см2 с последующим обжигом в инертной атмосфере (гелий, аргон) при 950- 1050 оС в течение 10 ч Ь) .Недостатком данной композициися невысокая механическаясть, а также недостаточная из-ойкость при повышенных темпеся композиц (следующего состава, вес.Ъ:Двусернистый млибден 10-25Кокс каменноугольного пека 5-10Графитированныйнефтяной кокс ОстальноеНедостатком данной композиции является сравнительно невысокая механическая прочность и довольно высокая проницаемость по отношению к жидкостям и газам, что делает невозможным ее использование в ряде узлов трения машин и агрегатов.Известен способ получения самосмаэывающейся композиции путем смешивания двусернистого молибдена и графитированного нефтяного кокса с каменноугольным пеком в смесительной машине в течение 1 ч. Затем смесь загружают в пресс-форму, футированную специальным злектроиэаляционным материалом, и устанавливают на пресс горячего прессования, Термическую обработку ведут при удельном давлении 300-600 кгс/см и тем"2 пературе 900-1100 С при пропуска нии электрического тока непосред ственно через шихту в течение 1, 9544162 час 121 . Композиция, полученная указанным способом, имеет невысокую износостойкость при повышенных тем,пературах в осушенных газах и вакууме.Цель изобретения - повышение газоненроницаемости и механической прочности композиции, работоспособной в вакууме и осушенных газах при повышенных температурах.Поставленная цель достигается тем что самосмазывающаяся композиция, содержащая двусернистый молибден, кокс. каменноугольного пека, графитированный неФтяной кокс, дополнительно содержит кокс фурановой смо лы. Состав композиции, вес.Ъ:Двусернистый молибден 10-25 Кокс каменноугольного пека 3"6 Кокс фурановой смоль 4-7 ГрафитированныйнеФтяной коксОстальноеГрафитированный нефтяной коксвводят в состав композиции.для обеспечения высокой ее прочности, кокс фурановой смолы и кокс каменноугольного пека - для связывания частицграфитированного нефтяного кокса и двусернистого молибдена. Модифицированные связующие, состоящие из каменноугольных пеков и Фурановых смол, при термическом разложении дают кокс с повышенной прочностью, причем выход коксового остатка и модифицированного связующего на 10- 12.вес.Ъ выше, чем у. его отдельных составляющих, что обеспечивает высокую механическую прочность и срав нительно низкую проницаемость композиции по отношению к жидкостям и газам. Содержание графитированного нефтяного кокса в композиции находит ся в пределах 62,0-830 вес,Ъ, При ,концентрации менее 62,0 вес.Ъ значительно снижается механическая прочность композиции. Введение графитированного нефтяного кокса в количестве более 83,0, а кокса каменноугольйого пека фурановой смолы в количествах менее 3,0 и 4,0 вес.Ъ соответственно невозможно, так как в этом случае не удается связать все частицы графитированного нефтяного кокса каменноугольным пеком и фурановой смолой, что приводит к ухудшению прочностных характеристик композиции, Введение кокса каменноугольного пека в количестве более 6, а кокса фурановой смолы в количестве более 7 вес.Ъ нецелесообразно, так как в этом случае увеличивается плоность композиции и ухудшаются е прочностные свойства. Двусернистый молибден вводят всостав композиции для обеспечениявысокой износостойкости для работыв осушенных газовых средах и в вакууме, При содержании в составе композиции двусернистого молибдена вколичествах менее 10 вес,Ъ высокаяизносостойкость при работе в осушенных газах и в вакууме не достигается. Введение двусернистого молибдена в количествах более 25 вес.Ънецелесообразно, так как при этомизносостойкость остается на томже уровне, что и при содержании25 вес.Ъ, а прочностные характерисТякц материала ухудшаются,,Поставленная цель достигается такжетем, что согласно способу получениясамосмаэывающейся композиции двусернистый молибден и графитирован ный нефтяной кокс смешивают с Фурановой смолой, затем с каменноугольным пеком, полученную смесь подвергают предварительной термообработке под давлением 25-50 кгс/см приг 25 200-220 С и последующей термообраоботке под давлением 300-600 кгс/см"и температуре 900-1000 С при пропускании электрического тока на обеих стадиях термообработки.30 Отличительными признаками способа является предварительное смешение двусернистого молибдена и графитированного нефтяного кокса с фурановой смолой и предварительная З термообработка полученной смеси скаменноугольным пеком под давлением"25-50 го/смг при 200-220 С, припропускании электрического тока.Для реализации высокой механической прочности самосмазывающейсякомпозиции необходимо, чтобы на начальной стадии формования и термообработки связующее образовывалона частицах графитированного нефтяного кокса и дисульфида молибденатонкую пленку с повышенной структурной прочностью, Для образования такойпленки необходимо как соблюдение определенных весовых соотношений междукомпонентами композиции, так и обес печение достаточно большой поверхности контакта частиц и незначительного расстояния между ними,Проведение процесса смешения в2 стадии обеспечивает равномерное 55 распределение связующих между частицами графитированного нефтяногококса и дисульфида молибдена.Если давление на первой стадииформования и термообработки менее 60 25 кгс/см , частицы графитированногонефтяного кокса и дисульфида молибде.на уплотняются недостаточно, поверхность контакта частиц невелика, а расстояние между ними значительно, что приводит к образованию пленок10 20 50 связующего большой толщины и падению механической прочности,При давлениях более 50 кгс/смчастицы дисульфида молибдена и гра-.фитированного нефтяного кокса достаточно сближаются, расстояние5между ними уменьшается, поверхность контакта частиц возрастает,однако пропорционально росту контактной поверхности частиц возрастает трение между частицами и иххрупкое разрушение. При этом удельная поверхность частиц увеличивается и возникает дополнительная по-ристость, что приводит к разупрочнению композицииПри температуреониже 200 С вязкость каменноугольного пека достаточно высока, что препятствует его равномерному распределению по объему пресс-массы.Высокий выход коксового остаткамодифицированного связующего обусловлен тем, что компоненты каменноугольных пеков вступают н химическую реакцию с макромолекулами фурановой смолы. При температурах ниже 25200 оС эти реакции идут с незначительной скоростью, что увеличиваетпродолжительностьпроцесса, а притемпературах выше 220 С они затрудонены интенсивно прытекающими процесса ми полимеризации фурановой смолы,что приводит к уменьшению выходакокса и падению механической прочности композиции.П р и м е р 1. Шихту, состоящую, 35вес.Ъ:Двусернистогомолибдвна 9,7Фурановой смолы 5,5Графитированного 40нефтяного кокса 80,6,смешивают в смесительной машине втечение 30 мин. К полученной смесидобавляют каменноугольный песок стемпературой размягчения 120-250 С 45в количестве 4,2 вес.Ъи перемешива 1 ют еще 3 мин. Полученную шихту загружают в пресс-форму, футерованнуюогнеупорным электроизоляционйым материалом, и устанавливают на прессгорячего прессования. Создают давление 25 кгс/см и нагревают шихтуупри 200" С пропусканием через нееэлектрического тока н течение 0,5 ч.Затем удельное давление прессованияповышают до 300 кгс/см и ведут термическю обработку при 900 С в течение ,5 ч. При этом происходиткоксование каменноугольного пека ифураноной смолы и получается композиция следующего состава, вес,Ъ: 60Двусернистый молибден 10,0Кокс каменноугольного пека 3,0Кокс фурановой смолы 4,0 6 Я7,8 4,5 Полученную шихту загружают н пресс-форму, футерованную огнеупорным электроизоляционным материалом, и устанавливают на пресс горячего прессования. Создают данление 50 кгс/см и нагревают шихту при2220 С пропусканием через нее электЮрического тока. Затем удельное давление прессования повышают до 600 кгс/см и ведут термическую обработку при 1100 С в течение 1,5 ч, Каменноугольный пек и фурановая смола.коксуются и получается композиция, состоящая, из вес.%; Графитированныйнефтяной кокс 83,0П р и м е р 2, Шихту, состоящую, из нес.Ъ:Двусернистого молибдена 14,2фураноной смоГрафитированногонефтяного кокса 71,6, смешивают в смесительной Машине в течение 30 мин. К получЕнной смеси добавляют каменноугольный пек с температурой размягчения 120-250 С в количестве 6,4 нес.З и перемешивают еще 30 мин. Полученную шихту загружают н пресс-форму, футерованную огнеупорным электроизоляционным материалом, и устанавливают на пресс горячего прессования. Создают давление 35 кгс/см и нагревают шихтуЯпри 210 фС пропусканием через нее электрического тока в течение 0,5 ч. Затем удельное давление прессования повышают до 450 кгс/см и ведут термическую обработку при 1000 С во течение 1,5 ч.В процессе термообработки каменноугольный пек и фурановая смоЛа коксуются. Получают композицию; содержащую, вес,Ъ:Двусернистый молибден 15,0.Кокс каменноугольного пекаКокс фурановойсмолы ,5,5Графитиронанный нефтяной кокс 75,0П р и м е р 3, Шихту, состоящую,из вес.Ъ:Двусернистого молибдена23,.2Фурановой смолы 10,0Графитиронанногонефтяного кокса 58,3 р смешивают в смесительной машине в течение 30 мин. К полученной смеси добавляют каменноугольный пек с; температурой размягчения 120-250 СЬ н количестве 8,5 вес.Ъ и перемешивают еще 30 мин.954416 6,0 Коэффициент газопроница.емости,см /с Прочностьпри сжатии,кгс/см Плотность, г/см Композиция 6,910 2,16 1650 6,710 2,18 1680 6,0 10 7,0"10 8,0 10 1700 2,20 1,96-2,14 Прототип 950-1200 Формула изобретения 3-6 Составитель Е.ПономареваРедактор Ю.Середа Техред М.Рейвес Корректор Е.Рошко Заказ 6366/21 Тираж 524 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открЫтий 113035, Москва, Ж. Раушская наб., д. 4/5Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 Двусернистый молибден 25Кокс каменноугольного пекаКокс фурановой смолы 7,0Графитированный нефтяной кокс 62,0Свойства полученных композиций представлены в таблице. 1, Самосмазывающаяся композиция, содержащая двусернистый молибден, кокс каменноугольного пека, графитированный нефтяной кокс, о т л и ч а ю щ а я с ятем, что, с целью повышения механической прочности и гаэонепроницаемости кдмпозиция дополнительно содержит кокс фурановой смолы при следующем содержании компонентов, вес.Ъ:,Двусернистый молиб. ден 10-25Кокс каменноугольного пекаКокс фурановойсмолы 4-7Графитированныйнефтяной кокс Остальное2. Способ получения композиции по п,1 включающий смешение .двусернистого молибденаи графитиро" ванного нефтяного кокса с каменноТаким образом, использование.предлагаемого изобретения позволяет повысить механическую прочность самосмазывающейся композиции, работоспособной в осушенных газах и вакууме при повышенных температурах, примерно в 1,5 - 2 раза и непроницаемость по отношению к жидкостям и газам примерно в 1010 раз. 1угольным пеком с последующей термообработкой смеси под давлением 300600 кгс/см и температуре 900 М1000 С при пропускании электрическоого тока, о т л и ч а ю щ и й с ятем,что, с целью повышения мехащ нической прочности и газонепроницаемости композиции, двусернистыймолибден и графитированный нефтяной кокс предварительно смешиваютс Фурановой смолой, и полученнуюсмесь с каменноугольным пеком подвергают предварительной. термообработке под давлением 25-50 кгс/сми температуре 200-220 С при про 6пускании электрического тока. 45 Источники информации,, принятые во внимание при экспертизе1, Авторское свидетельство СССРР 454848, кл, С 01 В 31/04, 1973.2. Авторское свидетельство СССР5 О Р 652207, кл. С 10 И 7/02, 1977прототип) .

СмотретьЗаявка

2894168, 11.03.1980

ПРЕДПРИЯТИЕ ПЯ М-5409

ЖУРАВЛЕВА ТАМАРА АЛЕКСАНДРОВНА, ТЕЛЕГИН ВАСИЛИЙ ДМИТРИЕВИЧ, КОНДРАТЬЕВ ИГОРЬ АЛЕКСАНДРОВИЧ, ЗЛАТКИС АНАТОЛИЙ МИХАЙЛОВИЧ, ЗАХАРЕНКО ВАЛЕНТИН ПЕТРОВИЧ, НОВИКОВ ИГОРЬ ИВАНОВИЧ

МПК / Метки

МПК: C10M 7/02

Метки: композиция, самосмазывающаяся

Опубликовано: 30.08.1982

Код ссылки

<a href="https://patents.su/4-954416-samosmazyvayushhayasya-kompoziciya-i-sposob-ee-polucheniya.html" target="_blank" rel="follow" title="База патентов СССР">Самосмазывающаяся композиция и способ ее получения</a>

Предыдущий патент: Способ очистки твердого парафина

Следующий патент: Способ получения эмульсола

Случайный патент: Устройство для маркировки плоских изделий