Способ получения фосфорсодержащихкатионитов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

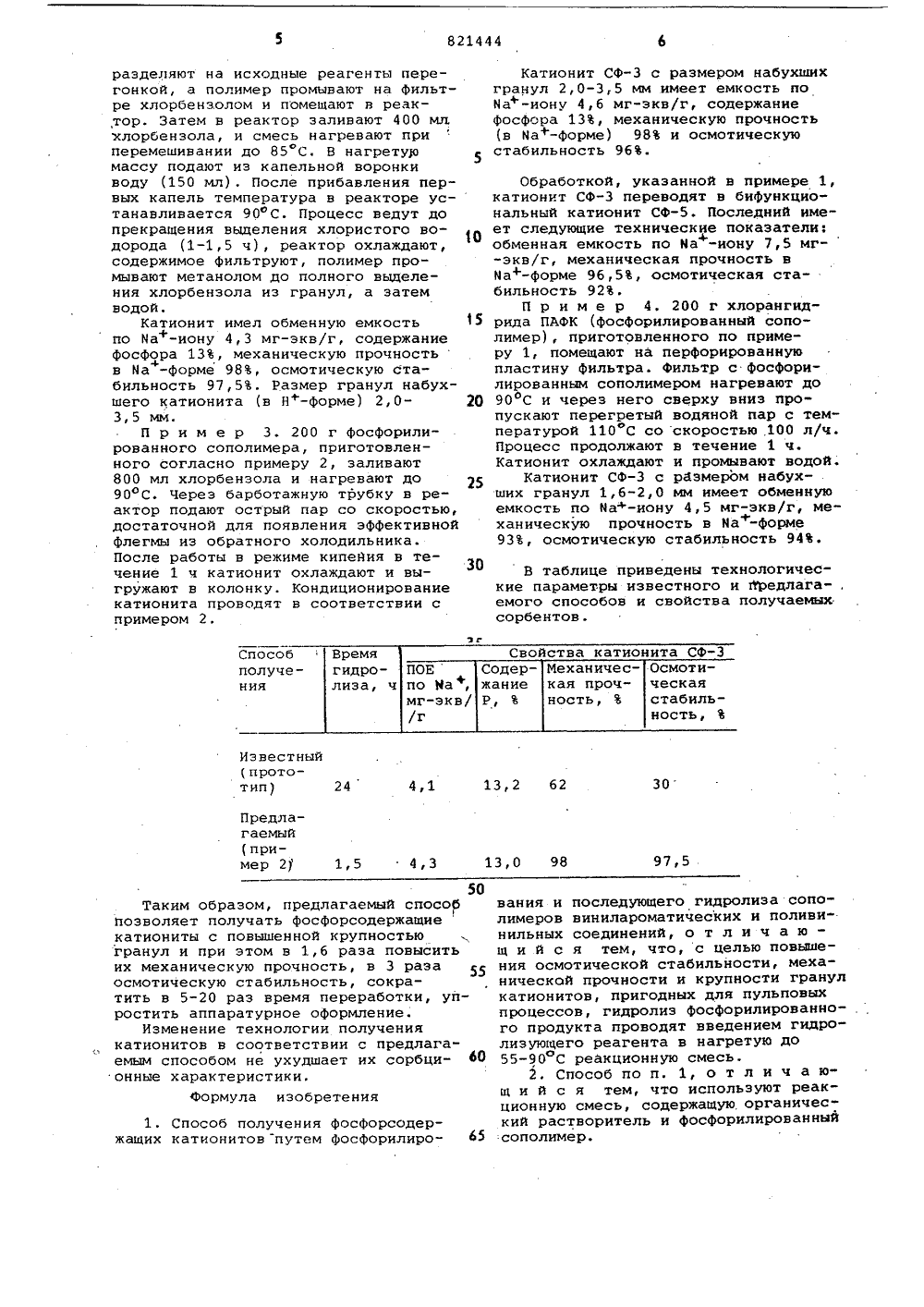

ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИ ИТИЛЬСТВУ Союз Советских Социалистических Республик(22) Заявлено 30. 03. 79 (21) 2744711/23-05 с присоединением заявки йо С 08 Р 8/12 С 08 Р 8/40 С 08 3 5/20 Государствеииый комитет СССР по делам изобретений и открытий(53) УДК бб 1.183. 123 2(088 8) Дата опубликования описания 17,04,81(54) СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ КАТИОНИТОВинтенсивным охлаждением. Фосфорилирование иногда проводится в средегалоидных алкилов (2).Однако жесткие условия превращения непригодны для получения катионитов на основе сополимеров повышенной крупности гранул, которые разрушаются еще в процессе полимер. аналогичных превращений.Известен также способ получения фосфорсодержащих катионитов, позволяющий снизить степень деструкции полимера в процессе введения ионогенных групп. Упрочнение катионитов достигается сНижением количества А 1 С 1 до 1 моль на осново-моль сополимера и тщательным удалением отгонкой РС 1 из гранул хлорангндрида ПАФК перед операцией гидролиза .Гидролиз проводятф ,дозируя хлорангидрид ПАФК в захоложенный гидролиэующий раствор (водные растворы кислот или солей) со скоростью, не допускающей разогрева реакционной массы выше 7-10 С ).3 1.Несмотря на смягчение условий синтеза катиониты с размером гранул2 мм, полученные по известно- . му способу, неудовлетворительны по механической прочности и осмотической стабильности. Недостатком известного Изобретение относится к способамполучения ионообменных сорбентов, используемых для извлечения различных элементов из растворов и рудйых пульп, в частности к способам получения фосфорсодержащих катионитов полимераналогичными превращениями трехмерных сополимеров винилароматических соединений.ОИзвестны способы получения катионитов с группами фосфонистой кислоты фосфорилированием винилароматических полимеров с последующим гидролизом хлорангидрида полиарилфосфонистой кислоты (ПАФК). Для получения фосфоновокислотного катионита хлор- ангидрид ПАФК предварительно окисляют хлором 1 1.Известен способ получения фосфорсодержащих катионитов, заключающийся 20 в проведении последовательных реакций фосфорилирования, гидролиза и окисления азотной кислотой сополимеров винилароматических соединений. Фосфорилирование проводят РСе в при 5 сутствии катализаторов Фриделя-Крафтса (АсС 1) в количестве не менее 2 моль на осново-моль сополимера, гидролиз - водой или -спиртами при темпеоратуре 5-10 С, которую поддерживают 30 Н. Расторгуева,Жукова, Е. й. Филиппов,И. Кузовов, Н. П. Величкоспособа является также сложность аппаратурного оформления, предусматривающего наличие дозатора твердогоматериала и надежной защиты от атмосферной влаги, вызывающей конгломерацию ПАФК.5Цель изобретения - повышение осмс(тической стабильности, механическойпрочности и крупности гранул,катионитов, пригодных для пульповых процессов.(ОПоставленная цель достигается проведением стадии гидролиза путем введения гидролизующего вещества в реакционную смесь фосфорилированногополимера и инертного растворителя,нагретую до 55-90 С (температуры ки.о 15пения гидролиэующего вещества илиего азеотропа с растворителем).В качестве инертного растворителяпредпочтительно использовать хлорбенэол. 20Гидролиз может быть осуществленоострым водяным паром при 110-120 С.Проведение гидролиза с предварительным нагреванием реакционной смеси устраняет температурный градиент р 5между внутренними и внешними слоямиполимерных гранул, снижает внутренние напряжения в гранулах и увеличивает прочность конечного продукта.Гидрблиз в режиме кипения улучшаетперемешивание реакционной массы, исключает местные перегревы, способствует отводу газообразного продуктареакции (хлористого водорода) из реакционной зоны, ускоряет процесс иувеличивает степень превращения,Получение фосфорсодержащих катионитов в соответствии с предлагаемымспособом производится подачей гидролизующего агента (ввда, спирты, водные растворы спиртов, кислот, солей, 40острый водяной пар) в нагреваемуюсмесь хлорангидрида ПАФК и растворителя (углеводороды и галоидированныеуглеводороды - гептан, октан, синтин,керосин, ССФ 4, дихлорэтан, хлорбензол и т.п,). В качестве инертногорастворителя удобно применять галоидированные углеводороды, напримерхлорбенэол, которые вогут быть использованы также, как реакционная среда, 50на стадии фосфорилирования. Значительная разность в температурах кипения хлорбензола и РС 1 облегчает ихразделение при утилизации технологических отходов и оборотных растворов,Температура процесса 55"90 С в завио 55симости от температуры кипения гидролизующего вещества или его азеотропас растворителем при использовании метанола (гидролизующее вещество) иСС 14 (растворитель), температура гидролйза 55 ОС, при использовании воды,(водяного пара) и хлорбензола 90 С.Гидролиэ ведут до прекращения выделения хлористого водорода (1-5 ч). Гидролиэ может быть произведен острым 5 водяным паром в отсутствии инертного раствОрителя пропусКанием перегретого водяного пара через слой фосфорилированного продукта. Во избежание деструкции полимера температура нара должна быть 110-120 ОС.П р и м е р 1.100 кг пористо-. го стиролдивинилбенэольного сополимера с 10 сшивки и .размером гранул 1,4-1,6 мм загружают в эмалированный реактор, куда подают 600 л РС 1 и после часовой выдержки для набухания сополимера 126 кг А РС Рэ. Реакционную массу нагревают б ч при 70-75 ОС, затем избыточный РС 13 отгоняют иэ реактора досуха, проводя окончание отгонки под вакуумом, Хлор- ангидрид полистиролфосфонистой кислоты промывают 800 л СС 14 в промывной колонне, передают в реактор и заливают 400 л СС 14. Смесь вначале нагревают до 50 С, после чего в нее иэ доэатора постепенно подают 150- 170 л метанола. После прибавления первых порций метанола температурао в реакторе устанавливается 55 С (температура кипения аэеотропа метанола и СС 14), Образующийся при реакции хлористый водород отводят иэ реактора через обратный холодильник в колонну Гаспаряна. Процесс ведут в течение 3 ч, затем смесь охлаждают, катионит промывают водой и кипятят в воде с одновременной отгонкой азеотропа СС 14 и воды до полного выделения СС 14 из гранул, Маточник гидролиэа разгоняют на ректификационной колонне, метанол и СС 14 возвращают в процессе.Полученный катионит Сфимеет емкость по йа+-иону 4,4 мг-экв/г, содержание фосфора 13,2, механическую прочность (в йа-форме) 95, осмотическую стабильность 97. Размер гранул набухшего катионита 1,6-2,5 мм.Катионит СФполучают окислением Сф30-ной азотной кислотой при 60 ОС в течение б ч, После охлаждения и фильтрации катионит четырежды обрабатывают раствором едкого натра концентрации 50 г/л и промывают водой до нейтральной реак,ции промвод.Катионит Сфимеет емкость по йа -иону 7,5 мг-экв/г. и механическую прочность в йа-форме 94.П р и м е р 2. 100 г пористого стиролдивинилбензольного сополимера с 10 сшивки и размером гранул 1,6- 2,0 мм загружают в стеклянный реактор, снабженный обратным холодильником, мешалкой, термометром и капельной воронкой. В реактор последовательно загружают 300 мл хлорбенэола и 300 мл РС 1 к после ча 3совой выдержки 125 г А 1 С 13. Смесьо нагревают в течение 8 ч при 70-75 С, затем охлаждают, фильтруют. Маточник821444 Сп по ни Известный(пример 2) 13,1,5 4,3 0вания и последующего гидролиза сополимеров винилароматических и поливинильных соединений, о т л и ч а ю - щ и й с я тем, что, с целью повышения осмотической стабильности, механической прочности и крупности гранул катионитов, пригодных для пульповых процессов, гидролиз Фосфорилированного продукта проводят введением гидролизующего реагента в нагретую до О 55-90 С реакционную смесь.2. Способ по и. 1, о т л и ч а ющ и й с я тем, что используют реакционную смесь, содержащую органический растворитель и фосфорилированный 5 сополимер. ения Фосфорсодерутем Фосфорилиро 1, Способ полуащих катионитов разделяют на исходные реагенты перегонкой, а полимер промывают на Фильтре хлорбензолом и помещают в реактор. Затем в реактор заливают 400 млхлорбензола, и смесь нагревают приперемешивании до 85 ОС. В нагретую5массу подают из капельной воронкиводу (150 мл), После прибавления первых капель температура в реакторе устанавливается 90 фС. Процесс ведут допрекращения выделения хлористого водорода (1-1,5 ч), реактор охлаждают,содержимое фильтруют, полимер промывают метанолом до полного выделения хлорбензола из гранул, а затемводой,Катионит имел обменную емкость 5по Ма -иону 4,3 мг-экв/г, содержание+фосФора 13, механическую прочностьв Ма -форме 98, осмотическую стабильность 97,5, Размер гранул набухшего катионита (в Н+-форме) 2,0- 203,5 мм.П р и м е р 3. 200 г фосфорилированного сополимера, приготовленного согласно примеру 2, заливают800 мл хлорбензола и нагревают до 2590 ОС. Через барботажную трубку в реактор подают острый пар со скоростью,достаточной для появления эффективнойфлегмы из обратного холодильника.После работы в режиме кипейия в течение 1 ч катионит охлаждают и выгружают в колонку. Кондиционированиекатионита проводят в соответствии спримером 2. Таким образом, предлагаемый способ позволяет получать фосфорсодержащие катиониты с повышенной крупностью гранул и при этом в 1,6 раза повысить их механическую прочность, в 3 раза осмотическую стабильность, сократить в 5-20 раз время переработки, упростить аппаратурное оформление.Изменение технологии получения катионитов в соответствии с предлагаемым способом не ухудшает их сорбционные характеристики,Формула изобретения Катионит Сфс размером набухшихгранул 2,0-3,5 мм имеет емкость поМа+-иону 4,6 мг-экв/г, содержаниефосфора 13, механическую прочность(в Ма+-форме) 98 и осмотическуюстабильность 96. Обработкой, указанной в примере 1, катионит Сфпереводят в бифункциональный катионит Сф. Последний имеет следующие технические показатели; обменная емкость по Ма -иону 7,5 мг 4.-экв/г, механическая прочность в Ма+-форме 96,5, осмотическая стабильность 92.П р и м е р 4. 200 г хлорангидрида ПАФК (фосфорилированный сололимер), приготовленного по примеру 1, помещают на перфорированную пластину фильтра. Фильтр с фосфорилированным сополимером нагревают до 90 С и через него сверху вниз пропускают перегретый водяной пар с температурой 110 С со скоростью 100 л/ч, Процесс продолжают в течение 1 ч. Катионит охлаждают и промывают водой.Катионит Сфс размером набухших гранул 1,6-2,0 мм имеет обменную емкость по Ма+-иону 4,5 мг-экв/г, механическую прочность в Ма -форме 93, осмотическую стабильность 94. В таблице приведены технологические параметры известного и предлагаемого способов и свойства получаемых сорбентов.Заказ 1711/38 Тираж 530 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж Раушская наб., д. 4 5филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 3. Способ по пп, 1 и 2, о т л ич а ю щ и йс я тем, что в качествеорганического растворителя используютхлорбензол.4. Способ по пп. 1-3, о т л ич а ю щ и й с я тем, что гидролизпроводят острым водяным паром при110-120 С.Источники информации,принятые во внимание при экопертизе 1, Патент США 9 2764563, кл. 2602.2, опублик. 1956,2, Патент Великобритании Р 726918,опублик. 1955. 53. Маловик В. В. и др, Технологияполучения фосфоново-кислотного катионита Сф. - "Химическая технология", 1976, Р 4, с. 21 (прототип).

СмотретьЗаявка

2744711, 30.03.1979

ПРЕДПРИЯТИЕ ПЯ А-1997, ПРЕДПРИЯТИЕ ПЯ В-8172

ИЛЬИНСКИЙ АНДРЕЙ АЛЕКСАНДРОВИЧ, ЗОРИНА АРИАДНА ИВАНОВНА, РАСТОРГУЕВА МАРИНА НИКОЛАЕВНА, ЛЕЙКИН ЮРИЙ АЛЕКСЕЕВИЧ, КУЛЯКО НИНА ИОСИФОВНА, ЖУКОВА НЕЛЯ ГАРИФОВНА, ФИЛИППОВ ЕВГЕНИЙ АЛЕКСЕЕВИЧ, КОРОВИН ЮРИЙ ФЕДОРОВИЧ, ТРОФИМОВ ЮРИЙ ВАСИЛЬЕВИЧ, КУЗОВОВ ЮРИЙ ИВАНОВИЧ, ВЕЛИЧКО НИКОЛАЙ ПАВЛОВИЧ, ВЛАДЫЧКИН ИГОРЬ МИХАЙЛОВИЧ

МПК / Метки

МПК: C08F 8/12

Метки: фосфорсодержащихкатионитов

Опубликовано: 15.04.1981

Код ссылки

<a href="https://patents.su/4-821444-sposob-polucheniya-fosforsoderzhashhikhkationitov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения фосфорсодержащихкатионитов</a>

Предыдущий патент: Способ выделения синтетических каучуковиз латексов

Следующий патент: Способ получения полимерныхкомплексов переходных металлов

Случайный патент: Компаратор тока