Способ индукционного переплаваметаллов и сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 817069

Авторы: Баглай, Высоцкий, Григоренко, Латаш, Шейко

Текст

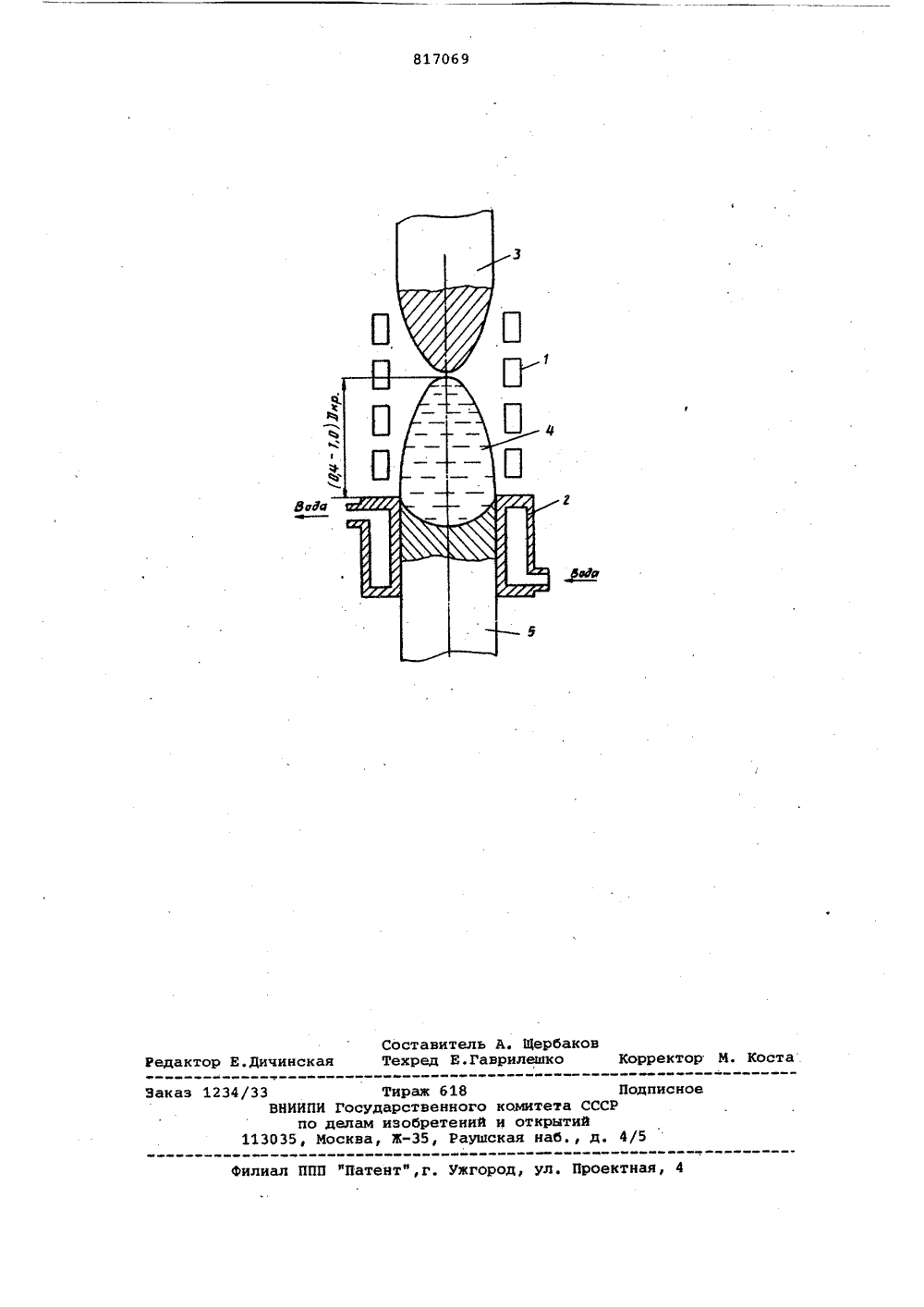

ОЛИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ Союз Советскии Социалистически в Рвслублик(51)М. Кл. С 21 С 5/56 Государственный комитет СССР по делам изобретений и открытий(72) Авторы изобретения Ю.В.Латам, И.В,Шейко, Г.М.Григоренко, В.и Г.А,Высоцкий ена Трудового Красногосварки им. Е. О. Патраинской ССР дена Ленина и институт эле АН(54) СПОСОБ ЦИОННОГО ПЕРЕПЛАВА МЕТАЛЛОВ СПЛАВОВ альть соко вюс ким е я 0 Изобретение относится к специ ной электрометаллургии и может бы использовано для производства вы качественных слитков из алюминие сплавов, титана и сплавов с широ интервалом кристаллизации.В современной электрометаллургии широкое применение для производства высококачественных металлов и сплавов получил индукционный методплавки.Однако с рьезным недостатком его являетс наличие контакта жидкого металла со стенкой тигля из огнеупорного материала, который при водит к загрязнению металла вредными примесями. Кроме того, для получения слитков из металла индукционной выплавки его разливают в изложницы. Поэтому, такие слитки, как 20 правило, имеют дефекты усадочного происхождения, что приводит к значительным потерям годного металла.Известны методы индукционной плавки металлов и сплавов в индукционном 2 охлаждаемом тигле. Сущность индукционной плавки в секционном тигле заключается в том, что вместо тигля Иэ огнеупорного материала используется секционный охлаждаемый тигель 3 из меди, что делает его прозрачным для электромагнитного поля. В этом случае устраняется загрязнение жидкого металла вредными примесями 13.Однако готовый металл из холодного тигля сливают в изложницы или формы, где и происходит его кристаллизация. Полученные слитки имеют все пороки, характерные для обычных методов литья.Наиболее близким к предлагаемому является способ индукционно-шлаковой выплавки слитков, для которого характерно, что плавка металла и его кристаллизация, т.е. формирование слитка, происходит в секционном охлаждаемом кристаллизаторе.Сущность этого метода состоит в том, что в секционный кристаллиэатор, установленный в герметичной камере, производится порционная загрузка кусковой шихты или подается в кристаллиэатор металлическая расходуемая заготовка, Поступающий в кристаллиэатор металл попадает в электромагнитное поле индуктора, установленного снаружи кристаллизаторати расплавляется. Одновременно в кристаллизатор подают небольшое количество флюса, который, расплавляясь от контакта с жидким металлом,образует на стенке тигля тонкую корку, Шлаковая корка предотвращает закорачивание секций жидкимметаллом. По мере наполнения кристаллизатора жидким металлом происходитФормирование слитка, и его по ходуплавки вытягивают вниз23.Недостатками известного методандукционной плавки являются наличиетенки секционного охлаждаемого кристаллизатора между индуктором и металлическим расплавом, приводящее к дополнительным потерям электроэнергии,неудовлетворительное Формированиебоковой поверхности слитка из-затого, что жидкий металл может затекать в зазоры между секциями; опасность образования горячих трещинв слитке при заклинивании его в процессе вытягивания из секционногокристаллизатора", необходимость применять шлак для изоляции слитка от 2 Остенки кристаллизатора, что можетповлечь за собой переход вредныхпримесей иэ шлака в металл (напримерводорода,или Фтора),Цель изобретения - повышение качества поверхности слитка, повышейиеКПД процесса, снижение удельного расхода электроэнергии и упрощение плавильного оборудования и управленияпроцессом плавки.Поставленная цель достигается тем, Зчто в способе индукционной плавки,включающем операции последовательногооплавления металлической расходуемойзаготовки в электромагнитном высокочастотном поле, формирование металли- З 5ческой ванны в поле индуктора, Формирование слитка в охлаждаемом кристаллиэаторе и вытягивание слитка изкристаллизатора по ходу плавки,в процессе переплава верхнюю часть металли ческой ванны, которая расположена виндукторе, удерживают электромагнитным полем над верхним срезом, кристаллизатора, при этом донная частьванны опирается на слиток, располо-.женный в кристаллизаторе, причем,высоту выступающей над кристаллизатором части металлической ванны устанавливают равной (04-10) Окргде Окр - диаметр кристаллизатоРа, мм.На чертеже изображено устройство,реализующее предлагаемый способ.В многовитковый индуктор. 1, установленный соосно над охлаждаемымкристаллизатором 2, вводят сверхунижний конец расходуемой металлической заготовки 3. Снизу в кристаллиэатор 2 вводят поддон (не показан).На индуктор подают питайие от высокочастотного источника питания и начи Онают плавить расходуемую заготовку3 в электромагнитном поле, создаваемом индуктором 1. Жидкий металл срасходуемой заготовки попадает наподдон и по мере оплавления расходу емой заготовки наполняет кристаллизатор, образуя металлическую ванну 4.При этом полностью сформированнаяметаллическая ванна своей верхнейчастью выступает над верхним срезомкристаллизатора на (0,4-,1,0) Окр.Удерживают ванну в таком положенииполем индуктора. После сформированияванны 4 включают привод перемещенияподдона и начинают вытягивать слиток5 из кристаллизатора. 2, поддерживаянеизменным уровень металлическойванны относительно верхнего срезакристаллизатора. В процессе .плавкирасходуемая металлическая заготовка3 постепенно сплавляется в электромагнитном поле индуктора и ее опускают вниз,В конце плавки подачу расходуемойзаготовки 3 прекращают и жидкий металл в дальнейшем не поступает вметаллическую ванну 4, Вытягиваниеслитка 5 продолжают до тех пор, покауровень металлической ванны не окажется ниже верхнего среза кристаллизатора 2, т.е. ванна 4 полностью окажется в кристаллизаторе 2. После этого питание индуктора 1 отключаюти слиток 5 извлекают из кристаллизатора 2.Размещение верхней части металлической ванны над верхним срезом кристаллизатора и удержание ее полем индуктора позволяет исключить экранирующее действие стенки кристаллизатора и получить эффективную передачуэнергии от нндуктора к металлу. Поскольку донную часть ванны размещаютв охлаждаемом кристаллизаторе, тоэто позволяет сформировать ровнуюбоковую поверхность слитка, так какпри такой схеме переплава отпадаетнеобходимость применять секциониро.ванный кристаллизатор,Кроме того, размещение верхнейчасти металлической ванны в индукторе, установленном над кристаллизатором, и удержание в электромагнитном поле индуктора позволяет визуально контролировать положение ванныотносительно индуктора и кристаллизатора и положение расходуемой заготовки относительно ванны и индуктора, что значительно упрощает управление процессом плавки.П р и м е р. Переплав титановойгубки и алюминиевого сплава, содержащего до 4,0 М 9.Над кристаллизатором Ф 100 мми высотой 120 мм устанавливают соосно индуктор, состоящий из шестивитков. Индуктор питают от высокочастотного лампового генераторамощностью 100 кВт. Частота тока,питанщего индуктор, составляет66 кГц. Снизу в кристаллизатор входит поддон, закрепленный на штокемеханизма вертикального перемещения.817069 6На поддон помещают затравку и титана удельный расход электроэнер. вводят его в кристаллизатор так, гии составляет 3,6-3,8 кВт ч/кг. чтобы затравка на 10-20 мм находилась Это на 23 ниже, чем при плавках ниже верхнего среза кристаллизато- - в секционном кристаллизаторе ра. Сверху в индуктор вводят расходу- Использование предлагаемого споемую заготовку из алюминиевого сплава . соба исключает заклинивание слитка и включают питание индуктора. Черезпри его вытягивании из кристаллиза 53-5 мин после включения питания индук- тора и образование горячих трещин в тора расходуемая заготовка начинает . слитке, повышает КПД процесса сни-. плавиться и жидкий, металл поступает жает удельный расход электроэнергии 1 на затравку. После того как жидкий10на выплавку металла упрощает. конметалл заполняет кристаллизатор, струкцию кристаллизатора и управлеФ уровень его поднимается над верхним ние процессом плавки. срезом кристаллизатора, где он удерживается полем индуктора. Емкостьметаллической ванны изменяют путем формУла изобретения изменения высоты выступающей над крис таллизатором,части металлическойСпособ индукционного переплава меванны. установлено,. что.хорошее ка- . таллов и сплавов, включающий послечество боковой поверхности слитка и довательно оплавление металлической .его структуры достигается при высоте расходуемой заготовки, или порционвыступающей над кристаллизатором час-;Щ ное плавление кусковой шихты в элект- ти ванны равной (0,4-. 1,0) Окр. После ромагнитном поле повышенной. частоты того, как высота выступающей над крис- формирование слитка в охлаждаемом таллизатором части:ванны достигает кристалпизаторе и вытягивание слит- указанного значения, включают привод ка из кристаллизатора по ходу плавкиУ и производят вытягивание слитка. Фор-о т л ич а ю щ и й с я тем что мирование боковой поверхности слитка с целью повидения качества поверх- происходит в обычном, а не в секцион- ности слитка, повышЕния КПд процесса, ном кристаллизаторе. По мере оплав- сниження удельного расхода электро-. ления расходуемой заготовки ее опус- энергии и упрощения плавильного обокают вниз в зону индуктора. рудованйя и управления процессомПри переплаве титановой губки в плавки, в процессе переплава верхнюю30начале плавки помещают на затравкучасть металлической ванны размещают несколько кусков губки, затем вклю-в индукторе и удерживают Ее электро- чают питание индуктора и расплавляют магнитнйм полем над верхним срезом ее. По ходу плавки производят порци- кристаллизатора, при этом донную онную подачу губки в индуктор при . М часть ванны опирают на слиток, распомощи дозирующего .устройства. . , положенный в кристаллизаторе а выВыплавленные слитки имеют хорошее соту. удерживаемой нац кристаллизакачество поверхности и однородную.тором части ванны подцерживают структуру.Посколькуформирование слит- . равной (0,4-1,0) диаметра кристаллика происходит не в секционном кристалли затора.заторе, то в процессе вытягивания . . Источники информациислитка заклинивания не происходит, принятые.во внимание при экспертизе что предотвращает образование горя. Петров Ю.Б. и Ратников Д.Г. чих трещин. Удельный расход электро- Холодные тигли. И., пметаллургия", энергии при переплаве алюминиевого ,1972, с. 90-115. .сплава составляет 1,6-1,7 кВтч/кц, 2. ЭлектроШлакоэый переплав. что на 17 ниже, чем при переплаве Сборник, Под ред. Б.И.йедовара, Киев, в секционном кристаллизаторе, Для фНаукова думка" 1977, с. 264-274.817069 ставитель А. Щербакхред Е.Гаврилешко Корректор М. Кост едактор Е, ичинс з 1234/33 сное 1130 ППП фПатент",г. Ужгор Ф роектн Тираж 618 ПИПИ Государственного комитета СССРпо делам изобретений и открытий

СмотретьЗаявка

2776396, 07.06.1979

ОРДЕНА ЛЕНИНА И ОРДЕНА ТРУДОВОГОКРАСНОГО ЗНАМЕНИ ИНСТИТУТ ЭЛЕКТРОСВАРКИИМ. E. O. ПАТОНА AH УКРАИНСКОЙ CCP

ЛАТАШ ЮРИЙ ВАДИМОВИЧ, ШЕЙКО ИВАН ВАСИЛЬЕВИЧ, ГРИГОРЕНКО ГЕОРГИЙ МИХАЙЛОВИЧ, БАГЛАЙ ВИТАЛИЙ МИХАЙЛОВИЧ, ВЫСОЦКИЙ ГЕННАДИЙ АНДРЕЕВИЧ

МПК / Метки

МПК: C21C 5/56

Метки: индукционного, переплаваметаллов, сплавов

Опубликовано: 30.03.1981

Код ссылки

<a href="https://patents.su/4-817069-sposob-indukcionnogo-pereplavametallov-i-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ индукционного переплаваметаллов и сплавов</a>

Предыдущий патент: Способ производства низколегированнойстали

Следующий патент: Устройство для перемещения расплава

Случайный патент: Устройство для обработки информа-ии