Способ получения углеродсодержащих изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

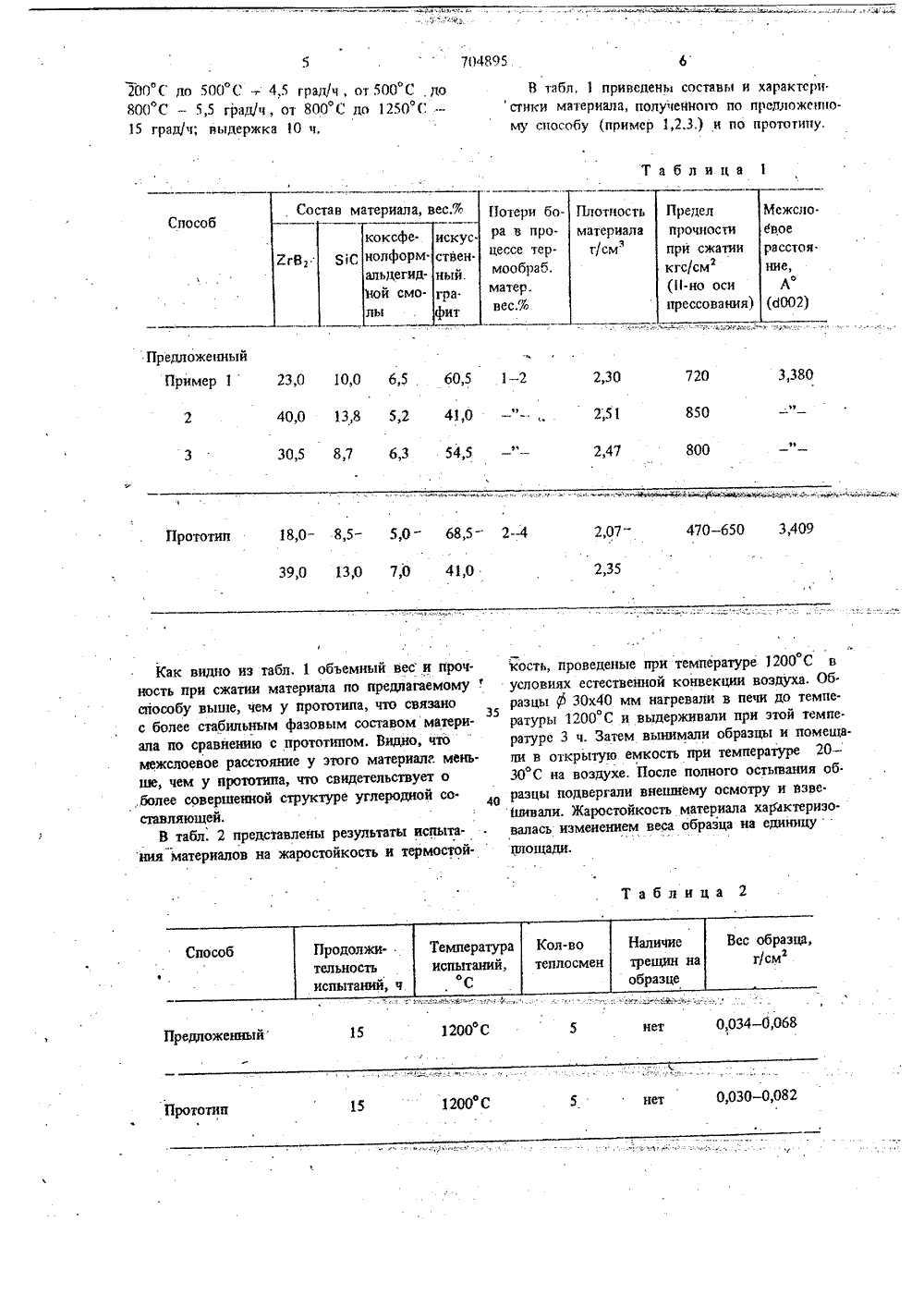

(ц 704895 Союз СоветскихСоциалистическихРеспублик ОП ИИЗОБРЕТЕКЙЯ(22) Заявлено 31,03.77 (2) 2467632/23-26с присоединением заявки РЙ(51)М. Кл,С 01 В 31/02 С 04 В 35/52 Ъеударстееиный кемнтет СССР аф делам изобретений н открытий(53) УДК 661 ббб 1 (088 8) Дата опубликования описания 28.12,79(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ИЗДЕЛИЙ Изобретение относится к способам полученияуглеродсодержащих изделий с добавками тугоплавких соединений, применяемых в качествеогнеупоров, например, в металлургии, химической промышленности и в качестве электродов5в МГД - технике,Известен способ получения углеродсодержащих изделий, включающих смешение 40 - .60 вес.%углерода и 40 - 60 вес.% диборида циркония икарбида кремния, и последующее горячее прессование смеси при 1700 - 2200 С и давлении165 - 245 кгс/см 113.Однако при этом способе из-за неравномер.ного распределения температуры в прессформеи шихте слишком часты локальные перегревыи эахолаживания, поэтому полученные матерна.лы нестабильны по прочностным хара:теристи.кам и плотности.Известен также способ получения углеродсодержащих изделий, включающий смешениеизмельченного до фракции ниже 0,07 мм искусственного графита (30 - 60 вес,%) и порошков диборнда циркония и карбида кремния00.-40 вес.%) с карбонизующимся связующим,прессованни смеси при давлении 300 - 1055 кгс/см,ртверждение заготовок при 150 С на воздухею термообработку "в нейтральной среде при1800 - 2200 С 2).Такой способ получения углеродсодержащнхЬизделий нетехнологичен так как процесс вы.сокотемпературной термообработки дорогостоящий, трудно управляем, Даже леэнанательныеперегревы во, время графитации приводят кпотерям легколетучих добавок, в частностибора, что в свою очередь приводит к песта.бильности свойств .материала по жаростойкости,Кроме того, потери бора приводят к занижен.ным характеристикам по прочности н плотности,Целью изобретения является повышениеплотности и прочности при сжатии; стабильности жаростойкости и удешевление изделий.Указанная цель достигается тем, что предложенный способ включает смешение измельченного (до фракции 1-0,03 мм) искусственногографита с 10-15 вес.%. карбонизующегосясвязующего, высушивание смеси, размол доФракшщ 1-0,03 мм, смешение с 20-40 вес.%ЗО 370489Ъорошка диборида циркония (фракция 590 мкм) и 8 - 14 вес.% карбида кремния (фракция 20 - 100 мкм), прессонание смеси при давленни 350 - 500 кгс/см в заготовки, отвержде.ние заготовки при нагреве и термообработкув инертной среде до 1200-1250 С.Отличие предложенного способа заключаетсяв том; что сначала смешивают измельченныйискусственный графит с 10 - 15 вес,% связую-,щего, высушивают смесь, размалывают дофракции 1 - 0,03 мм и смешивают с 20 - 40 вес.%диборида циркония и 8-14 вес.% карбида кремния и термообработку ведут до 1200 в 12 С;дополййтельное отличие состоит в "том,"чтотермообработку ведут в интервалах температурсо скоростью; град/ч:20-200 С 1,0-1,5200 - 500 С4,0 - 4,5500 - 800 С,5,0 - 6,0800-1250 С 15 16 20с выдержкой при 1200 - 1250 С 10 - 12 ч и используют измельченный графит фракции 1 -0,03 мми порошки диборида циркония фракции 5 - 90 мкм и карбида кремния фракции20 - 100 мкм,25Вьшдеуказанньп порядок смешения обусловлен мм, что он исключает сегрегацию компонентов по удельным весам, Связующее, предварительно распределенное на частицах графитав виде тонких пленок, способствует эффектуприклеивания порошков керамических добавок на частицы графита, чем достигается рав.номерное распределение керамических добавокво всем объеме изделия;3Количество связующего обусловлено получением наиболее плотного изделия при минимальном количестве неупорядоченной фазы" "углерода, "5 4ции 0,80,05 мм, Полученные порошки в количестве 63 вес,% смешивают с 23 вес.% дибори.да циркония фракции 20-50 мкм и 14 вес,%карбида кремния фракции 20-80 мкм при30 С в течение 2 ч. Полученную смесь прес.суют в виде заготовок 150 - 155 мм, длиной200 - 228 мм при давлении 350 кг/см и165 С с выдержкой 2,6 ч, Заготовки термо.обрабатывают в га овой печи при скоростиподъема температуры от 20 С до 200 С -1,5 град/ч, от 200 до 500 С - 4 град/ч от500 до 800 С - 5 град/ч, от 800 до 1220 С 15,5 град/ч; выдержка при 1220 С 10 ч. П р и м е р 2, Материал получали следуюшим способом: измельченный искусственныйграфит (марки ГМЗ) фракции 0,8 - 0,03 ммв количестве 90 вес.% смешивают с фенолформальдегидной смолой, которую берут в коли.честве 10 вес.% при 30 С в течение 25 мин.Полученную углеродную массу высушиваютпри 28 С в течение 50 ч, раэмалывают до .порошков фракции 0,8 - 0,05 мм. Полученныепорошки берут в количестве 60 вес,% смео1 ййвают на воздухе при температуре 27 С сдиборидом циркония фракции 2, - 70 мкм, который берут в количестве 30 вес,%, и карбидом фракции 40 - 80 мкм, который берут вколичестве 10 вес.%. Полученную смесь прес.суют в виде заготовок, 100 - 105 мм, длиной150 - 179 мм при давлении 400 кг/см и158 С с выдержкой 1,7 ч, Заготовки термообрабатывают в газовой печи при скоростиподъема температур от 25 до 200 С - 1,5 град/ч,от 200 до 500 С - 4,5 град/ч, от 500 до800 С - 6 град/ч, от 800 до 1240 Сград/ч;выдержка при 1240 С - 12 ч,40 55 Количество керамщеских добавок обусловлено"получением материала с повышенной стабильностьюжаростойкости при удовлетво.рительной термостойкости; указанная скоростьподъема температуры при термообработке изделий позволяет получать бездефектную струк.туру материала;высокий восход коксовогоостатка связующего увеличивает прочностныехараКтеристики материала.Фракционный состав компонентов выбрандпя получения оптимальной укладки частиц;,уменыцения пористости и увеличения плотностиизделий,П р и м е р 1. Измельченный искусственный графит (ГМЗ) фракции 1,0 - 0,05 мм"вколичестве 89 вес,% смешивают с фенолформ.альдегидной смолой при 25 С в течение 35 мин,Полученную углеродную массу высушивают при25 С в течение 58 ч и размалывают до фракП р и м е р 3, Материал получали следую. шим способом: измельченный искусственный графит (марки ВПП) фракции 1,0 - 0,07 мм берут в количестве 85 вес.%, смешивают сIфенолформальдегидной смолой, которую берутов количестве 15 вес.% при 20 С в течение 30 мин. Пол",Йенную"-утлеродную массу высушивают при 25 С в течение 55 ч, размалывают до порошков фракции 1,0 - 0,04 мм, Полученные порошки берут в количестве 52 вес,%, смешивают на воздухе при 25 С с диборидом циркония фракции 10-80 мкм, который берут в количестве 40 вес.%, и карбидом кремния фрак. ции 50 - 90 мкмкоторь.й берут в количестве 8 вес.%, в течение 1,7 ч, Полученную смесь прессуют в вще заготовок Ф 200 - 205 мм., длиной 250 - 260 мм при давлении 500 кг/см и 150 С с выдержкой 3,5 ч. Материал термо. обрабатывают в газовой печи при подъеме температур от 30 С до 200 С - 1 град/ч., отТаблица 1 остав матер ость Пределнала прочнос о при сжакгс/см(И-но ос пресс Предложенный Приме,О 41,бо вала сь пяоща Т а 034-0,06 1200 ф не редпоженный 030-0,08 1200 Прототи н 200 С до 500 С - 4,5 град/ч, от 500"С до 800 С - 5,5 град/ч, от 800 С до 1250 С 15 град/ч; выдержка 10 ч,0,5 8,7 6,3 54,5 Как видно из табл, 1 объемный вес и прочность при сжатии материала по предлагаемому ф способу выше, чем у прототипа, что связано35 с более стабильным фазовым составом материала по сравнению с прототипом. Видно, что межслоевое расстояние у этого материала мень. ше, чем у прототипа, что свидетельствует олее совершенной структуре углеродиой со вляющей.В табл, 2 прения материалов дставлены результаты испытана жаростойкость и термостой. В табл, 1 приведены составы и характсри стики материала, получейного по предложенному способу (пример ,2,3,) и по прототипу, Потерира в прцессе темообрабматер.вес.% кость, проведеные при температуре 1200 С в условиях естественной конвекции воздуха, Об. разцы ф 30 х 40 мм нагревали в печи до температуры 200 С и выдерживали при этой темпе. ратуре 3 ч. Затем вынимали образцы и помеща ли в открытую емкость нри температуре 20- 30 С на воздухе. После полного остывания об. разцы подвергали внешнему осмотру и взве. Мивали. Жаростойкость материала ха 1 гактеризоизменением веса образца иа единицудн704895 7Как видно нз табл, 2 огнеупорные свойства обоих материалов находятся наодном уровне; жаростойкость материала по предлагаемому способу более стабильна, чем у прототипа (т.е. предельные значения находятся в более узком интервале), Расчет стоимости показал, что материал по предложенному способу более дешево стоит,72 руб. за 1 кг, а материал прототипа - 28,95 руб, эа 1 кг. Формула изобретения 1.,Способ получения углеродсодержащих иэделн, включающий смещение измельченного искуственного графита, пороппсов дибори. да цнркония и карбида кремния с карбонизугощймся связующим, прессование смеси при давлении 350 - 500,кгс/см в заготовки, отнерждение заготовок при нагреве и последующую термообработку заготовок в инертной, среде, о т л.и ч а ющ и й с я тем что, с целью повышения плотности, прочности при сжатии; стабильности жаростойкости и уде. шевленйя изделий, сначала смешивают измельченный искусственный графит с 10 - 15 вес,% связуюн 1 его, высупгивают смесь, размалываютдо фракции 1 - 0,03 мм и смепивают с 20 -40 вес.% диборнда циркония н 8 - 14 вес.% карбнда кремния и термообработку ведут до5 1200-1250 С.2, Способ по и, 1, о т л и ч а ю щ и й.с я тем, что термообработку ведут в интервалах температур, со скоростью, град/ч.:20-200 С 1,0-1,5200-500 С 4,0-4,5500-800 С 5,0-6,0800-1250 С 15-16 с выдержкойпри 1200-1250 С 10-12 ч,153. Способ по п. 1, о т л и ч а ю щ и йс я тем, что используют измельченный графитфракции 1,0 - 0,03 мм и порошки диборидацирконня фракции 5 - 90 мкм, и карбида кремния 20 - 100 мкм,20 Источники информации,принятые во внимание при.зкспертизе 1, Патент Великобритании 1 г". 1298808, кл. С 04 В 35/52, опублик. 6.12.72,2, Патент США Мф 3140190, кл, 106 - 56, . опублик, 07,07,64 (прототип),Редактор Г. ХайтовсканЗаказ 7951/24 Тираж 591 ПодписноеЦНИИПИ Государственного комитета СССРпо делам изобретений и открьгтий113035, Москва, Ж - 35, Раупюкая наб д. 4/5

СмотретьЗаявка

2467632, 31.03.1977

ПРЕДПРИЯТИЕ ПЯ М-5409

ГЕЛЬФОНД ЛИЛИЯ АБРАМОВНА, ДЕРГУНОВА ВИКТОРИЯ СЕРГЕЕВНА, ПЕТРОВ ЮРИЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: C01B 31/02

Метки: углеродсодержащих

Опубликовано: 25.12.1979

Код ссылки

<a href="https://patents.su/4-704895-sposob-polucheniya-uglerodsoderzhashhikh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеродсодержащих изделий</a>

Предыдущий патент: Способ получения фосфорных солей

Следующий патент: Углеродная масса для самообжигающихся электродов

Случайный патент: Рабочая клеть прокатного стана