Способ вакуумного формования листовых термопластичных материалов и установка для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

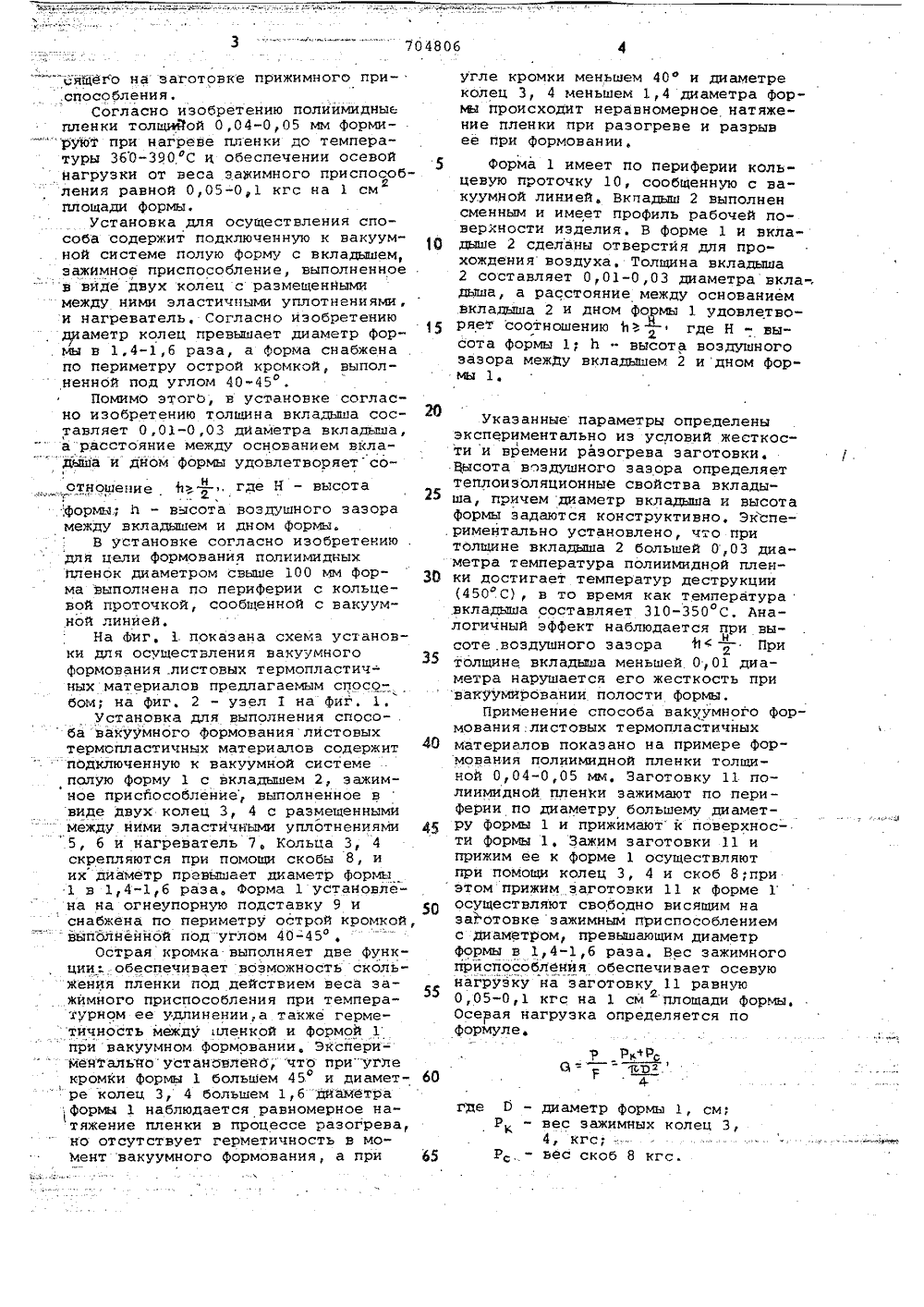

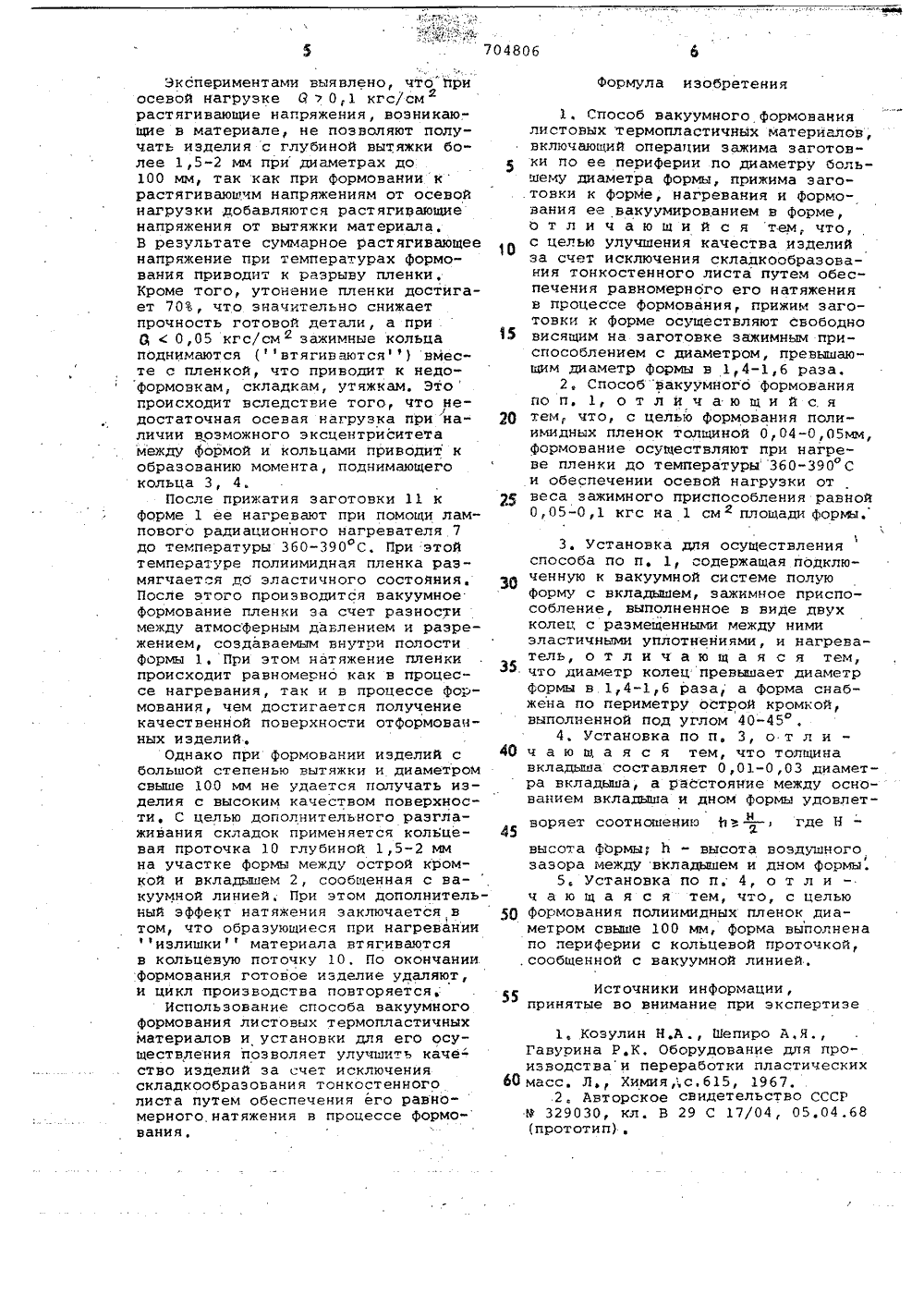

Союз Советских Социалистических Республик)М. Кл.,В 29 С 17/О с присоединением заявки Йо23) Приоритет Государственный коми СССР по делам изобретени и открытий) СПОСОБ ВАКУУМНОГО ФОРМОВАНИЯ ЛИСТОВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ номерного натяженияскладкообразование мновка для выполнениясостоит иэ подключеннсистеме полой формы сжимного приспособленикблец с размещеннымиэластичными уплотненителя,н а исключеноериала, Устаанйого способа й к вакуумной вкладышем, эав виде двух ежду нимими, и нагрева 10 улучшить каче возможность костенного ли авномерного ессе формова н Цния,Для этого в способе вакуумногоформования листовых термопластичныхматериалов, включающем операции зажима заготовки по ее периферии подиаметру большему диаметра формы,прижима заготовки к форме, нагревания и формования ее вакуумированием,согласно изобретению прижим заготовки к форме осуществляют свободно висящим на заготовке ттрижимным приспособлением с диаметром, превышающимдиаметр формы в 1,4-1,6 раза, Такоелнение спбсоба обеспечивает раврное натяжение лйста в процессеформования эа счет веса свободно. вивыпо номе Изобретение относится к областипереработки пластмасс, а именно кспособам и установкам вакуумногоформования листовых термопластичныхматериалов,Известен способ вакуумного формования листовых термопластичных материалов, включающий операции зажимазаготовки по ее периферии, прижимазаготовки к форме, нагревания и формования ее вакуумированием в форме1). Данный способ не обеспечиваеттребуемого качества изделий, так какпри формовании тонкостенного листавследствие его неравномерного натяжения возможно складкообразованиематериала,Наиболее близким к предлагаемомуспособу техническим решением является способ вакуумного формования листовых термопластичных материалов,предусматривающий операции зажимазаготовки по ее периферии по диамет.ру большему диаметра формы, прижимазаготовки к форме, нагревания и формования ее вакуумированием в форме (2). Известный способ также необеспечивает высокого качества изделий, так как при формовании тонкостенного листа вследствие,его нерав- ЗО Цель изобретениятво иэделий, исключивкладкообразования тона путем обеспечения ратяжения листа в провящего на заготовке прижимного при.способления,Согласно изобретению полиимидныепленки толщ+Рой 0,04-0,05 мм формируют при нагреве пленки до температуры 36 ОС к обеспечении осевойнагрузки от веса эажимного приспособления равной 0,05-0, 1 кгс на 1 см2площади Формы.Установка для осуществления способа содержит подключенную к вакуумной системе полую форму с вкладышем,зажимное приспособление, выполненное" в виде двух колец с размещеннымимежду ними эластичными уплотнениями,и нагреватель, Согласно изобретению)диаметр колец превышает диаметр формы в 1,4-1,6 раза, а Форма снабженапо периметру острой кромкой, выполненной под углом 40-45Помимо этогЬ, н установке согласно изобретению толщина вкладыша состанляет 0,01-0,03 диаметра вкладыша,а-расстояние между основанием вкла" дыша и дном формы удовлетворяет соотношение 1 в " , где Н - высота.,формы. и - высота воздушного зазорамежду вкладышем и дном формы,В установке согласно изобретениюдля цели формования полиимидыыхпленок диаметром свыше 100 мм форма выполнена по периферии с кольцевой проточкой, сообщенной с вакуумной линией,На Фиг. 1 показана схема установки для осуществления вакуумного З 5Формования .листовых термопластичных материалов предлагаемым способом; на Фиг. 2 - узел 1 на Фиг, 1.Установка для выполнения спосо- .бавакуумного формонания листовыхтермопластичных материалов содержит 40пЬдключенную к вакуумной системеполую форму 1 с вкладышем 2, эажимное приспособление, выполненное ввиде двух колец 3, 4 с размещеннымимежду ними эластичными уплотнениями.5, 6 и нагреватель 7, Кольца 3, 4скрепляются при помощи скобы 8, иих диаметр правышает диаметр формы1 н 1,4-1,6 раза, Форма 1 установлена на огнеупорную подставку 9 и 50снабжена по периметру острой кромкой,- ййполненной под углом 40-45,Острая кромка выполняет дне Функции обеспечивает вбзможность скольжения пленки под действием веса зажимного приспособления при температурном ее удлиненииа также герметичность между ленкой и Формой 1" при вакуумном формовании, Эксперименгальйо установлеиб, что при"углекромки Формы 1 большем 45 и диамет Оре колец 3, 4 большем 1,6"диаметра:формы 1 наблюдается равномерное натяжение пленки в процессе разогрева,но отсутствует герметичность в момент вакуумного формования, а при 65угле кромки меньшем 40 ф и диаметреколец 3, 4 меньшем 1,4 диаметра Формы происходит неравномерное натяжение пленки при разогреве и разрывее при формонании,Укаэанные параметры определеныэкспериментально из условий жесткости и времени разогрева заготовки,Высота воздушного зазора определяеттеплоизоляционные свойства вкладыша, причем диаметр вкладыша и высотаформы задаются конструктивно, Экспериментально установлено, что притолщине вкладыша 2 большей 0,03 диаметра температура полиимидной пленки достигает температур деструкции(450.С), в то время как температура.вкладыша составляет 310-350 С. Аналогичный эффект наблюдается при высоте, воздушного зазора В - Принтолщине вкладыша меньшей 0,01 диаметра нарушается его жесткость привак 7 умировании полости формы.Применение способа вакуумного формования.листовых термопластичныхматериалов показано на примере формонания полиимидной пленки толщиной 0,04-0,05 мм. Заготовку 11 полиимидной пленки зажимают по периферии по диаметру большему диаметру формы 1 и прижимают к поверхности Формы 1, Зажим заготовки 11 иприжим ее к Форме 1 осуществляютпри помощи колец 3, 4 и скоб 8;приэтом прижим заготовки 11 к Форме 1осущестнляют свободно висящим назаготовке эажимным приспособлениемс диаметром, превышающим диаметрФормы в 1,4-1,6 раза, Вес зажимногоприспособления обеспечивает осевуюнагрузку на заготовку 11 равную0,05-0,1 кгс на 1 см площади Формы,Осевая нагрузка определяется поФормуле,Р Ркф Рс4,диаметр формы 1, см;вес зажимных колец 3,4, кгс;,вес скоб 8 кгс. где ПРкФорма 1 имеет по периферии кольцевую проточку 10, сообщенную с вакуумной линией. Вкладыш 2 выполненсменным и имеет профиль рабочей поверхности изделия. В форме 1 и вкладыше 2 сделаны отверстия для прохождения воздуха. Толщина вкладыша2 составляет 0,01-0,03 диаметра вкла-,дыша, а расстояние между основанием.вкладыша 2 и дном формы 1 удовлетворяет соотношению Ъ "- где Н - ны 2сота формы 1; и - высота воздушногозазора между вкладышем 2 и дном Формы 1,Экспериментами выявлено, чтоприосевой нагрузке О0,1 кгс/смрастягивающие напряжения, возникаю.щие в материале, не позволяют получать изделия с глубиной вытяжки более 1,5-2 мм при диаметрах до100 мм, так как при Формовании крастягивающчм напряжениям от осевойнагрузки добавляются растягивающиенапряжения от вытяжки материала,В результате суммарное растягивающеенапряжение при температурах формованин приводит к разрыву пленки,Кроме того, утонение пленки достигает 70 Ъ, что значительно снижаетпрочность готовой детали, а приО ( 0,05 кгс/смзажимные кольцаподнимаются (втягиваютсяф) вместе с пленкой, что приводит к недоформонкам, складкам, утяжкам. Этопроисходит вследствие того, что не/достаточная осевая нагрузка при на Оличии возможного эксцентриситетамежду Формой и кольцами приводит кобразованию момента, поднимающегокольца 3, 4,После прижатия заготовки 11 к 25форме 1 ее нагревают при помощи лампового радиационного нагревателя 7до температуры 360-390 С. При:этойтемпературе полиимидная пленка размягчается до эластичного состояния. ЗОПосле этого производится вакуумноеФормование пленки за счет разностимежду атмосферным давлением и разрежением, создаваемым внутри полостиформы 1, При этом натяжение пленкипроисходит равномерно как н процессе нагренания, так и н процессе Формования, чем достигается получениекачественной поверхности отформованных изделий.Однако при формонании иэделий с 4 Обольшой степенью вытяжки и диаметромсвыше 100 мм не удается получать иэделия с высоким качеством поверхности, С целью дополнительного разглаживания складок применяется кольцевая проточка 10 глубиной 1,5-2 ммна участке Формы между острой кромкой и вкладышем 2, сообщенная с вакуумной линией; При этом дополнительный эффект натяжения заключается втом, что образующиеся при нагреванииизлишки материала втягиваютсяв кольцевую поточку 10. По окончанииформовани,я готовое изделие удаляют,и цикл производства повторяется,Использование способа вакуумногоформования листовых термопластичныхматериалов и установки для его осуществления позволяет улучшить каче-ство изделий за счет исключенияскладкообразования тонкостенного 60листа путем обеспечения его равномерного натяжения в процессе формо-вания,Формула изобретения1. Способ вакуумного формонания листовых термопластичных материалов, включающий операции зажима заготовки по ее периферии по диаметру большему диаметра формы, прижима заготовки к форйе, нагревания и формо" нания ее вакуумированием н форме, ь т л и ч а ю щ и й с я тем, что, с целью улучшения качества иэделий за счет исключения складкообразования тонкостенного листа путем обеспечения равномерного его натяжения н процессе формования, прижим заготовки к Форме осуществляют свободно висящим на заготовке зажимным приспособлением с диаметром, превышающим диаметр формы в 1,4-1,6 раза,2, Способ вакуумногб формования по и, 1, отличающийся тем, что, с целью Формования полиимидных пленок толщиной 0,04-0,05 мм, формование осуществляют при нагреве пленки до температуры 360-390 С и обеспечении осевой нагрузки от веса зажимного приспособления равной 0,05-0,1 кгс на 1 см площади Формы.3, Установка для осуществления способа по п, 1, содержащая подключенную к вакуумной системе полую Форму с вкладышем, зажимное приспособление, выполненное в виде двух колец с размещенная между ними эластичными уплотнениями, и нагреватель, о т л и ч а ю щ а я с я тем, что диаметр колец превышает диаметр формы в.1,4-1,6 раза, а Форма снабжена по периметру острой кромкой, выполненной под углом 40-454. Установка по п, 3, о т л и ч а ю щ а я с я тем, что толщина вкладыша составляет 0,01-0,03 диамет- . ра вкладыша, а расстояние между основанием вкладыша и дном формы удовлетворяет соотношению пъ -где Ннвысота Формы; Ь - высота воздушного зазора между вкладышем и дном Формы.5. Установка по п; 4, о т л и ч а ю щ а я с я тем, что, с целью формования полиимидных пленок диаметром свыше 100 мм, Форма выполнена по периферии с кольцевой проточкой, сообщенной с вакуумной линией.Источники информации,принятые но внимание при экспертизе 1, Козулин Н.А ., Мепиро А,ЯГавурина Р,К, Оборудование для производстваи переработки пластическихмасс, ЛфХимия 1 с в 615 1967 е2. Авторское свидетельство СССР9 329030, кл, В 29 С 17/04, 05.04.68прототип),704806 Составитель А. Панкратов обовоэ Тех е М.Петко янеке, 7БНИИ 130 ПатейтфР г. Ужгород, ул. Проектн Тираж 771 И Государственного делам изобретений 5 Москва ЖР

СмотретьЗаявка

2644937, 17.07.1978

ПРЕДПРИЯТИЕ ПЯ А-1665

ДРОБЧИК ВЛАДИМИР МАКСИМОВИЧ, ЕФРЕМОВ НИКОЛАЙ ФЕДОРОВИЧ, ОСИПОВ ИВАН ИВАНОВИЧ, ПОКРОВСКАЯ ВАЛЕНТИНА ВАСИЛЬЕВНА, РАСУЛОВА ТАТЬЯНА АРКАДЬЕВНА, ФИЛИН АНДРЕЙ МИХАЙЛОВИЧ

МПК / Метки

МПК: B29C 17/04

Метки: вакуумного, листовых, термопластичных, формования

Опубликовано: 25.12.1979

Код ссылки

<a href="https://patents.su/4-704806-sposob-vakuumnogo-formovaniya-listovykh-termoplastichnykh-materialov-i-ustanovka-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ вакуумного формования листовых термопластичных материалов и установка для его осуществления</a>

Предыдущий патент: Пресс-форма для изготовления из полимеров изделий с арматурой

Следующий патент: Устройство для обработки торцов пластмассовых труб

Случайный патент: Устройство для автоматического контроля группы сцепленных вагонов