Способ получения кованых полуфабрикатов из литых сплавов системы ti al

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

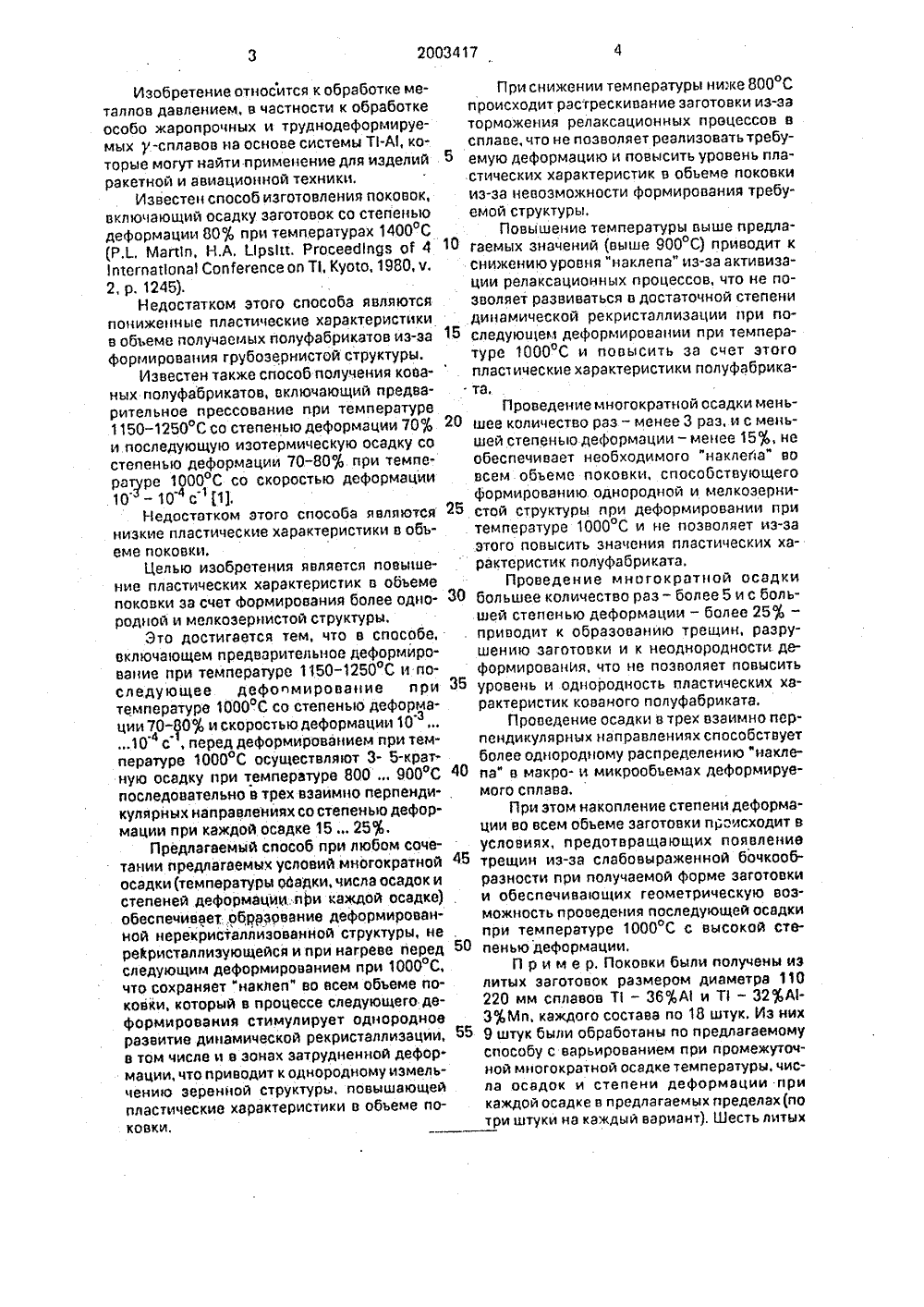

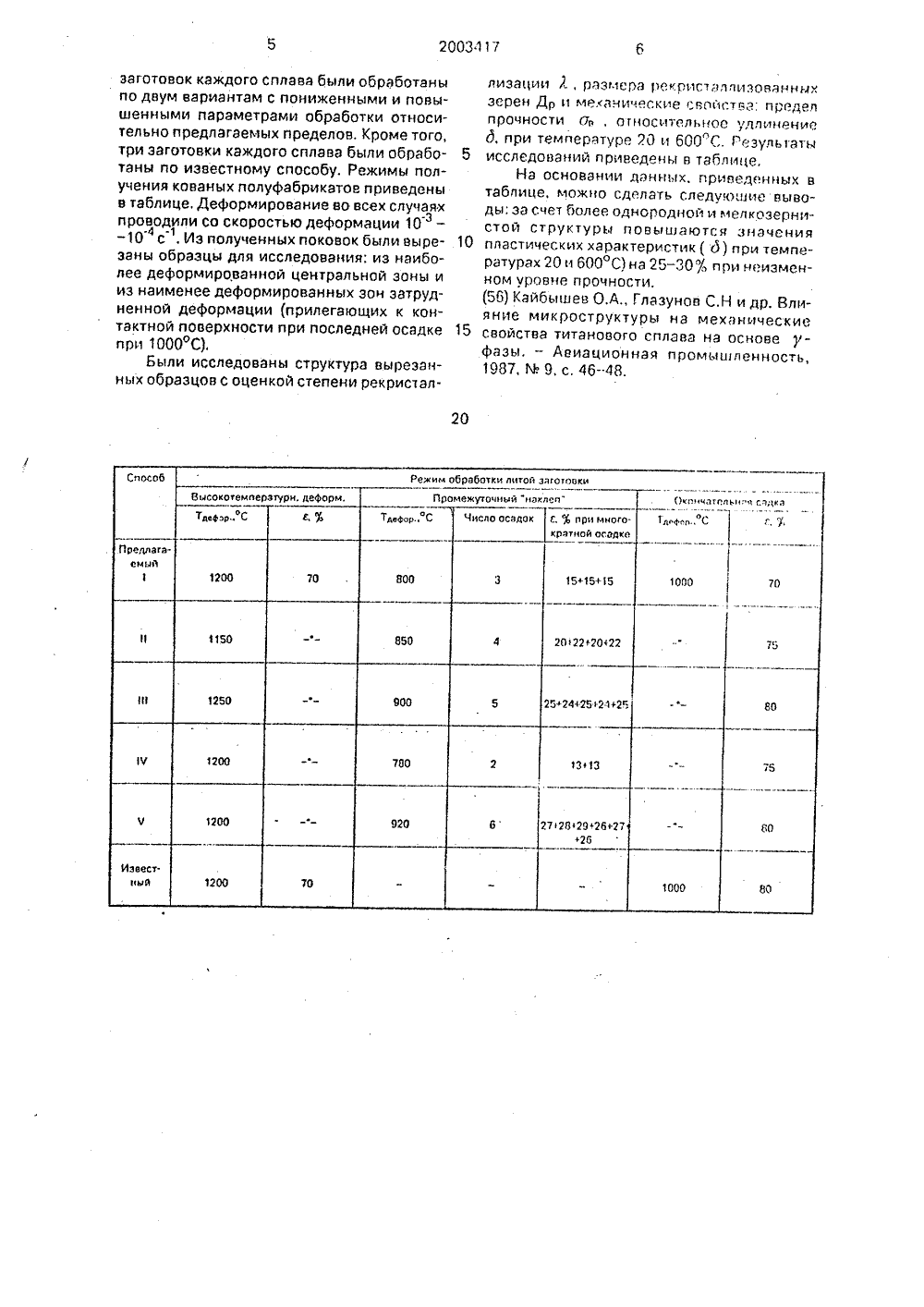

(в) К%5 (51) 5 В 2003417 С Комитет Российской Федераци тто патентам и товарным знака ОБРЕТЕН(54) СПОСОБ ПОЛУЧЕНИЯФАБРИКАТОВ ИЗ ЛИТЫХМЫТ -АЕ(57) Использование. обрабо ность изобретениное деформировующее деформироии 709 ь при темдеформации 10- 5-кратную осадоследоватепьнох направленияхой осадке 15 -ем Сущ варит ев Послед формац легких сплавовМолотков А.В:, Елагина В И.; Шадский ААлегких сплавовКОВАНЫХ ПОЛУСПЛАВОВ СИСТЕскоростиведут 3900" С икупял 1 ыпри квжд ка мстаплов давпе ОПИСА я: способ сключает, предание при 1150 - 1250 С.ванне со степенью депературе 1000 ОС и при -3 -1 -т-10 с, перед которой ку при температуре 800 - в трех взаимно перпендисо степенью деформации 59 ь. 1 таблИзобретение относится к обработке металлов давлением, в частности к обработкеособо жаропрочных и труднодеформируемых у-сплавов на основе системы Т-А, которые могут найти применение для изделийракетной и авиационной техники.Известен способ изготовления поковок,включающий осадку заготовок со степеньюдеформации 80 при температурах 1400 СР чапп, Н,А.рэа. Ргосеебпцв оГ 4п 1 егпасопа СопГегепсе оп Т, Куопио, 1980, ч.2, р. 1245).Недостатком этого способа являютсяпониженные пластические характеристикив обьеме получаемых полуфабрикатов иэ-за "5формирования грубоэернистой структуры.Известен также способ получения кова-ных полуфабрикатов, включающий предварительное прессование при температуре1150-1250 С со степенью деформации 70и последующую изотермическую осадку состепенью деформации 70-80 при температуре 1000 С со скоростью деформации10 - 10 с 11.Недостатком этого способа являются 25низкие пластические характеристики в обьеме поковки,Целью изобретения является повышение пластических характеристик в обьемепоковки эа счет Формирования более однородной и мелкозернистой структуры,Это достигается тем, что в способе,включающем предварительное деформирование при температуре 1150-1250 С и последующее дефопмирование при 35температуре 1000 С со степенью деформации 70-0 и скоростью деформации 1010 с, перед деформированием при температуре 1000 С осуществляют 3- 5-кратную осадку при температуре 800 . 900 ОС 40последовательно в трех взаимно перпенди- .кулярных направлениях со степенью деформации при каждой осадке 15.25,Предлагаемый способ при любом сочетании предлагаемых условий многократной "5осадки (температуры осадки, числа осадок истепеней деформацивпи каждой осадке)обеспечивает,образование деформированной нерекристаллизованной структуры, не .рейристаллиэующейся и при нагреве перед 50следующим деформированием при 1000 С,что сохраняет "наклеп" во всем объеме поковки, который в процессе следующего деформирования стимулирует однородноеразвитие динамической рекристаллиэации, 55в том числе и в зонах затрудненной дефор.мации, что приводит к однородному измельчению эеренной структуры, повышающейпластические характеристики в объеме поковки. При снижении температуры ниже 800 С происходит растрескивание заготовки из-за торможения релаксационных процессов в сплаве, что не позволяет реализовать требуемую деформацию и повысить уровень пластических характеристик в обьеме поковки из-за невозможности формирования требуемой структуры,Повышение температуры выше предлагаемых значений (выше 900 С) приводит к снижению уровня "наклепа" из-за активизации релаксационных процессов, что не позволяет развиваться в достаточной степени динамической рекристаллизации при последующем деформировании при температуре 1000 С и повысить за счет этого пласт ические характеристики полуфабриката.Проведение многократной осадки меньшее количество раз - менее 3 раэ, и с меньшей степенью деформации - менее 15, не обеспечивает необходимого "наклега" во всем объеме поковки. способствующего формированию однородной и мелкозернистой структуры при деформировании при температуре 1000 С и не позволяет из-за этого повысить значения пластических характеристик полуфабриката.Проведение многократной осадки большее количество раз - более 5 и с большей степенью деформации - более 25 - приводит к образованию трещин, разрушению заготовки и к неоднородности деФормированля, что не позволяет повысить уровень и однородность пластических характеристик кованого полуфабриката.Проведение осадки в трех взаимно перпендикулярных направлениях способствует более однородному распределению "наклепа" в макро- и микрообьемах деформируемого сплава,При этом накопление степени деформации во всем объеме заготовки происходит в условиях, предотвращающих появление трещин иэ-за слабовыраженной бочкообразности при получаемой форме заготовки и обеспечивающих геометрическую воэможность проведения последующей осадки при температуре 1000 С с высокой степеньюдеформации.П р и м е р, Поковки были получены иэ литых заготовок размером диаметра 110 220 мм сплавов Т - 36";ъА и Т - 32 ьА%Мп, каждого состава по 18 штук, Из них 9 штук были обработаны по предлагаемому способу с варьированием при промежуточной многократной осадке температуры, числа осадок и степени деформации при каждой осадке в предлагаемых пределах(по три штуки на каждый вариант). Шесть литыхзаготовок каждого сплава были обработаны по двум вариантам с пониженными и повышенными параметрами обработки относительно предлагаемых пределов, Кроме того, три заготовки каждого сплава были обработаны по известному способу. Режимы получения кованых полуфабрикатов приведены в таблице, Деформирование во всех случаях проводили со скоростью деформации 10-з -10 с . Иэ полученных поковок были вырезаны образцы для исследования; иэ наиболее деформированной центральной эоны и иэ наименее деформированных эон затрудненной деформации (прилегающих к контактной поверхности при последней осадке при ТООО С).Были исследованы структура вырезанных образцов с оценкой степени рекристаллизации 1 размера рекристаллизованныхзерен Др и механические свойства пределпрочности (Ъ . огносительноо удлинениед, при температуре 20 и б 00"С. Резульгатыб исследований приведены в таблице.На основании данных. приведенных втаблице, можно сделать следуюшие выводы: за счет более однородной и мелкозернистой структуры повышаются значения10 пластических характеристик ( д) при температурах 20 и 600 С) на 25 - 30при неизменном уровне прочности,Я) Кайбышев О.А., Глазунов С.Н и др. Влияние микроструктуры на механические15 свойства титанового сплава на основе уфазы. - Авиационная промышленность,1987. М 9, с, 46-48,2003417 актеристики кованого полуфабриката поковки поко д удн д удн. деф дн, деф еф н,ле родплнение таблион тем что с целью и зцаенияпоковок за счет улучшенио мехах свойсто путем интенсификациитки структуры сплава, перед деванием при температуре 1000 С алеют 3 - 5-кратную осадку при туре 800- 900 С последовательно в имно перпендикулдрных направо степенью деформации при каж.ке 15-25%,Формул а изобретенияСПОСОБ ПОЛУЧЕНИЯ КОВАНЫХ ПОЛУФАБРИКАТОВ ИЗ ЛИТЫХ СПЛАВОВ СИСТЕМЫ Т - А 1, включающий предварительное деформирооание при температуре 1150 - 1250 С и последующее деформирование при температуре 1000 С со степенью деформации 70 - 80% и скоростью деформации 1 О - 10 с 1, отличающийся качества5 нически прораба формиро осу щест темпера0 трех вэа ленилх с дой осад Продаление таблицы

СмотретьЗаявка

04890664, 14.12.1990

Всероссийский институт легких сплавов

Родина Ирина Борисовна, Ноткин Александр Борисович, Молотков Андрей Владимирович, Елагин Дмитрий Викторович, Пилипенко Алексей Львович, Яковлева Валентина Ивановна, Шадский Александр Александрович

МПК / Метки

Метки: кованых, литых, полуфабрикатов, системы, сплавов

Опубликовано: 30.11.1993

Код ссылки

<a href="https://patents.su/4-2003417-sposob-polucheniya-kovanykh-polufabrikatov-iz-litykh-splavov-sistemy-ti-al.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения кованых полуфабрикатов из литых сплавов системы ti al</a>

Предыдущий патент: Способ изготовления пружин с некруглым сечением проволоки

Следующий патент: Способ штамповки фланцевых поковок со сквозными отверстиями

Случайный патент: Источник ионов металлов