Способ обработки титансодержащих материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1765224

Авторы: Волейник, Григорович, Нерубащенко, Павлов, Петрунько, Чуб

Текст

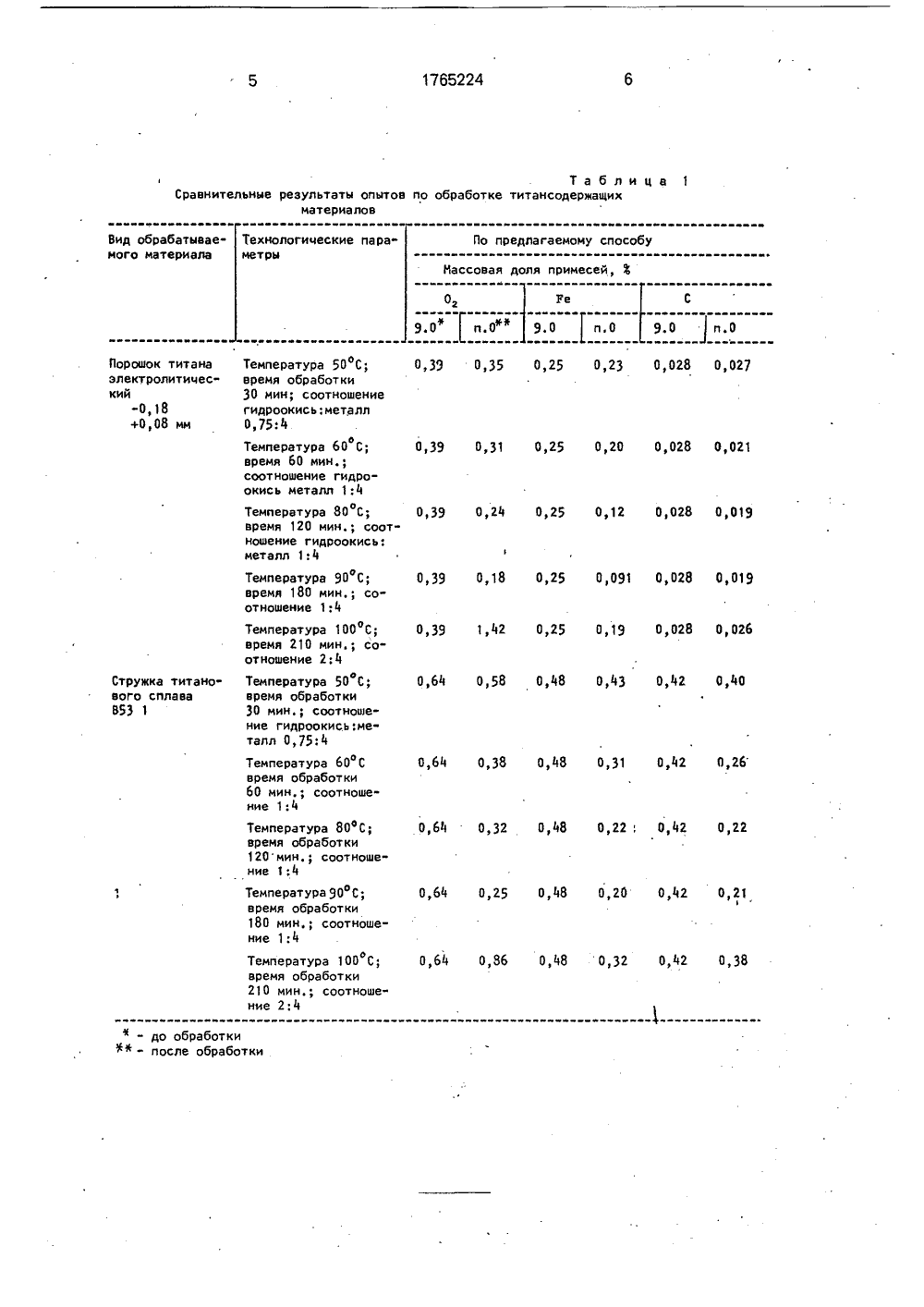

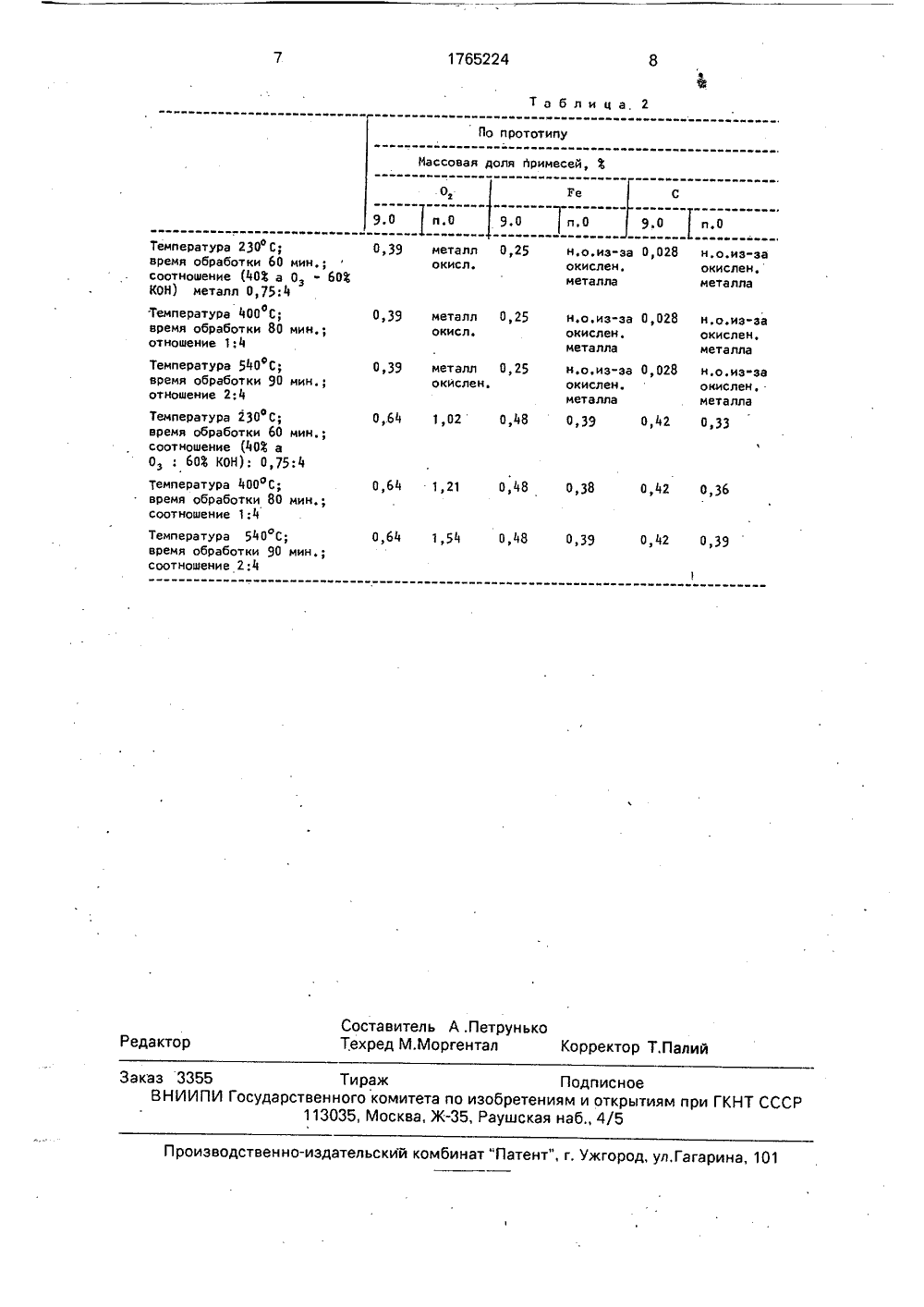

(51)5 С 22 В 34/12 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(71) Всесоюзный научно-исследовательский и проектный институт титана(56) Заявка Японии В 56-33487, кл. С 22 В34/12, С 23 С 5/00, 1981.Патент США М 3502503, кл. С 22 В34/12, С 23 С 5/00, 1970. Изобретение относится к области металлургии, в частности к производству губчатого титана, титановых порошков, а именно к обработке поверхности этих материалов,Цель предлагаемого изобретения - улучшение качества титансодержащего материала с высокоразвитой удельной поверхностью.Поставленная цель достигается тем, что в известном способе, включающем контактирование титансодержащих материалов с безводной гидроокисью при нагреве реакционной смеси и последующую обработку в водных растворах минеральных кислот, контактирование материала с гидроокисью ведут в соотношении 4:1 соответственно в твердой фазе при температуре 60 - 90 С в течение 1 - 3 ч.Выбор оптимальных условий процесса обработки титансодержащих материалов объясняется следующим образом. Температурный интервал обусловлен скоростью химической реакции, При температуре 60 СЫ 1765224 А 1(54) СПОСОБ ОБРАБОТКИ ТИТАНСОДЕР-ЖАЩИХ МАТЕРИАЛОВ (57) Использование: обработка титансодержащих материалов контактированием титансодержащих материалов с безводной гидроокисью при нагреве реакционной смеси и последующей обработкой в водных рас-творах минеральных кислот. Сущность:для улучшения качества материала с высокоразвитой удельной поверхностью контактирование материала с гидроокисью ведут в соотношении 4:1 соответственно в твердой фазе при 60-90 С в течение 1 - 3 ч. 2 табл, скорость мала, а при температурах90 С скорость реакции между металлом и гидро- окисью увеличивается, процесс интенсифицируется, однако качество металла а ухудшается,Выбор соотношения гидроокись: ме- О талл равным один к четырем обусловлен условием максимального контакта поверхности обрабатываемого материала с гидроокисью. При соотношении металл: Э гидроокись менее 4; 1, поверхность метал- Фь ла максимально контактирует с гидро- окисью, но при этом расходуется избыточное количество реагентов, что нерационально. Если указанное соотношение больше 4: 1, то при этом качество практические не улучшается.Выбор временного интервала обусловлен достаточной степенью обработки поверхности титансодержащего материала и скоростью термохимического процесса по отношению к удельной поверхности обрабатываемого материала. Чем больше удельная поверхность, тем выше скоростьреакции и тем меньше времени необходимо на процесс обработки и наоборот.Способ осуществляется следующим образом.Титансодержащий материал (электролитический титановый порошок, титановая стружка и т.д.) смешивают с порошкообразной гидроокисью калия, натрия или их смесью в соотношении гидроокись; порошок титана равном 1:4.Полученную реакционную массу загружают в реактор, который помещают в шахтную печь и при 60 - 90 С выдерживают в течение 1-3 ч. После выдержки реактор с реакционной смесью извлекается из печи, охлаждается до комнатной температуры и направляется на гидрометаллургическую обработку в водных растворах для отделения металла от образовавшихся продуктов реакции.. Примеры конкретного выполнения процесса обработки приведены в таблице. Результаты экспериментов показывают, что обработка титансодержащих материалов в контакте со щелочью в твердой фазе при соотношении гидроокись: металл равном 1:4 позволяет сделать процесс более безопасным за счет применения более низких температур (100 С), при этом данные химического анализа обработанных материалов свидетельствуют об улучшении качества металла за счет снижения примесей: кислорода с 0,39 до 0,31-0,18 мас. долей процента, железа с 0,25 до 0,20 - 0,09 мас. дол,о и углерода с 0,28 до 0,021 - 0,019 мас. дол.% -для порошков титана, а для стружки титанового сплава - кислорода с 0,64 до 0,38-0,25 мас. дол.;6, железа с 0,48 до 0,31-0,30 мас, дол.6 и углерода с 0,42 до 0,26-0,21 5 мас.долПредложенный способ обработки титансодержащих материалов может быть применен при получении порошков титана, титана губчатого мелких фракций и при пе реработке некондиционных стружковых отходов титана и его сплавов.По сравнению с прототипом заявляемое техническое решение имеет следующие преимущества:15 - процесс более безопасный, т.к. температура обработки ниже 100 ОС;- процесс экологически чистый, т,к. врезультате последующей кислотной обработки получаются растворы с рН 7;20 - улучшается качество обрабатываемого материала. Формула изобретения Способ обработки титансодержащих 25 материалов, включающий контактированиетитансодержащих материалов с безводной гидроокисью при нагреве реакционной смеси и последующую обработку в водных растворах минеральных кислот, о т л и ч а ю щ и й с я тем, что, с целью улучшениякачества материала с высокоразвитой удельной поверхностью, контактирование материала с гидроокисью ведут в соотношении 4:1 соответственно в твердой фазе при 35 60-90 в течение 1-3 ч,1765224 Таблица 1Сравнительные результаты опытов по обработке титансодержащихматериалов Технологические пара"метры Вид обрабатываемого материала По предлагаемому способу Массовая доля примесей, Ф М 9.0п.0т тт Порошок титана электролитический+0,08 мм Стружка титанового сплава В 53 1 0,48 0,64 0,32 0,22 , 0,42 0,22 Температура 80 еС;время обработки120 мин.1 соотношение 1;4" - до обработки ва - после обработки Температура 50 С;время обработки30 мин; соотношениегидроокись;металл0,75;4еТемпература 60 С;время 60 мин,;соотношение гидроокись металл 1:4Температура 80 С;время 120 мин,; соот"ношение гидроокись:металл 1;4 Температура 90 С; время 180 мин.; со" отношение 1:4 Температура 100 С; время 210 мин,; соотношение 2:4 Температура 50 С; время обработки 30 мин,; соотношение гидроокись;металл 0,75:4 Температура 60 С время обработки 60 мин,; соотношение 1:4 Температура 90 С; время обработки 180 мин, соотношение 1:4Температура 100 С; время обработки 210 мин,; соотноше" ние 2;4 0,39 035 0,25 0,23 0,028 0,02 У 0,39 0,31 0,25 0)20 0,028 0,021 0,39 0,24 0,25 0,12 0,028 0,019 0,39 0,18 0,25 0,091 0)028 0,019 0,39 1,42 0,25 0,19 0,028 0,026 064 058 0,48 0,43 0,42 0,40 0,64 0,38 0,48 0,31 0,42 0,26 0,64 0,25 0,48 0,20 0,42 0,211765224 Та бли ца 2е и иее е е Е е те еи е тееПо прототипу ее т ие е а а Массовая доля примесей) Ф Ре С та и п.О 9.0 п.О 9.0 е ии е в ии витии 0,39 металл 0,25 н.о.изза 0,028 окисл. окислен,металлан,о,иззаокисленметалла Редактор Заказ 3355 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., 4/5 Производственно-издательскии комбинат "Патент", г. Ужгород, ул,Гагарина, 101 Температура 230 С;время обработки 60 мин,;соотношение (403 а Оз - 60КОН) металл 0,75:4Температура 400 С;время обработки 80 мин,;отношение 1:4Температура 540 С;время обработки 90 мин.;отношение 2;4Температура 230 С;время обработки 60 мин,;соотношение (40 а0 : 60 КОН); 0,75:4Температура 400 ОС;время обработки 80 мин,;соотношение 1;4Температура 540 С;время обработки 90 мин,;соотношение 2;4 0,64 1,020)480,39 0,42 0 33 0,64 1,21 0,48 0,38 0,42 0)36 0,64 1,54 0)48 0,39 0,42 0,39 Составитель А .ПетрунькоТехред М.Моргентал Корректор Т.Палий

СмотретьЗаявка

4887675, 04.12.1990

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ТИТАНА

ПЕТРУНЬКО АНАТОЛИЙ НИКОЛАЕВИЧ, ЧУБ ВИКТОР ЯКОВЛЕВИЧ, НЕРУБАЩЕНКО ВЛАДИМИР ВАСИЛЬЕВИЧ, ПАВЛОВ ВАСИЛИЙ ВЛАДИМИРОВИЧ, ВОЛЕЙНИК ВЛАДИМИР ВЯЧЕСЛАВОВИЧ, ГРИГОРОВИЧ ИГОРЬ АЛЕКСАНДРОВИЧ, НЕРУБАЩЕНКО АЛЕКСАНДР ВЛАДИМИРОВИЧ

МПК / Метки

МПК: C22B 34/12

Метки: титансодержащих

Опубликовано: 30.09.1992

Код ссылки

<a href="https://patents.su/4-1765224-sposob-obrabotki-titansoderzhashhikh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ обработки титансодержащих материалов</a>

Предыдущий патент: Материал фильтра для удаления неметаллических включений

Следующий патент: Способ извлечения марганца из марганецсодержащих шлаков

Случайный патент: Очистной элемент для очистки внутренней поверхности труб от твердых отложений