Способ получения дистиллятных фракций

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

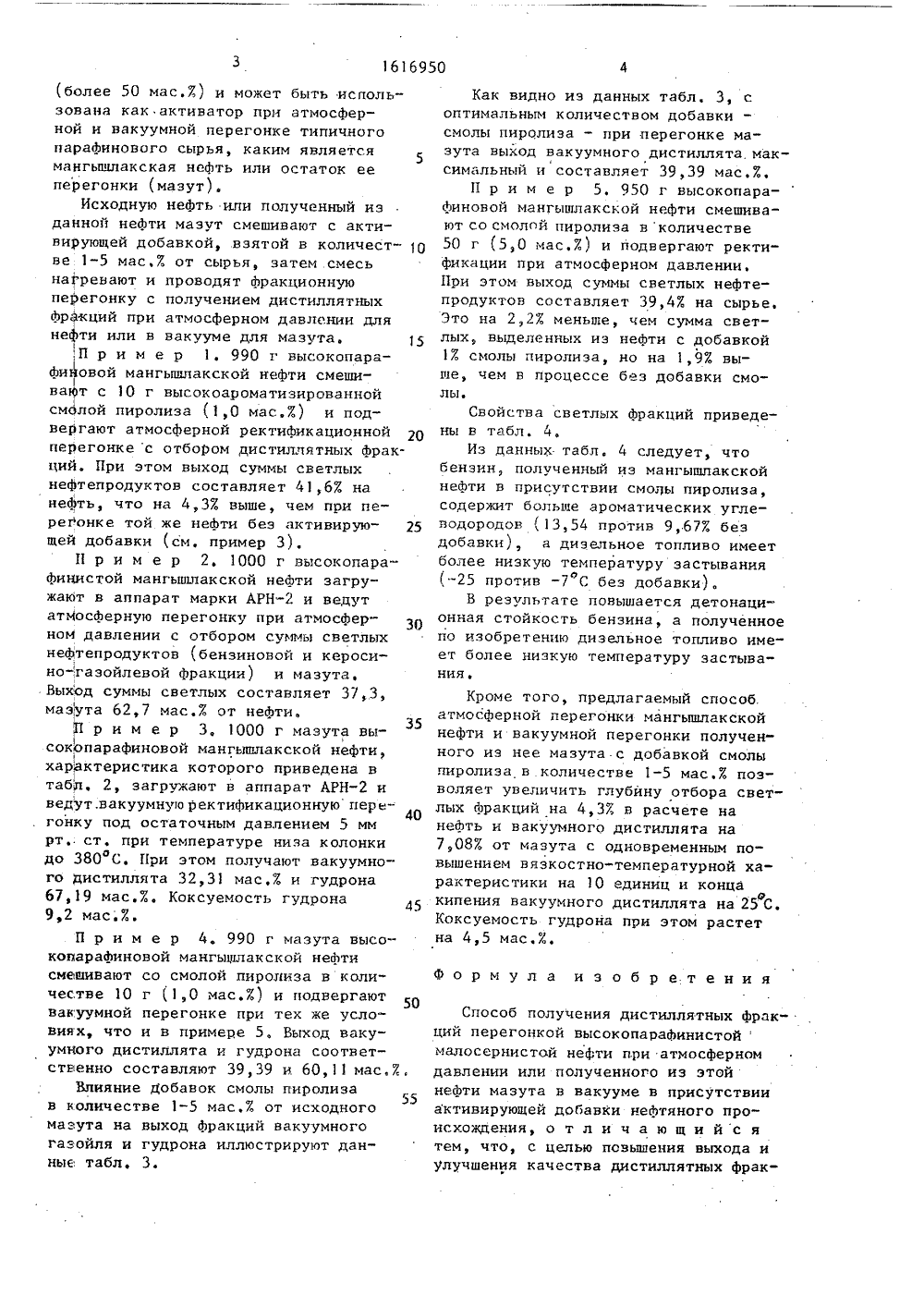

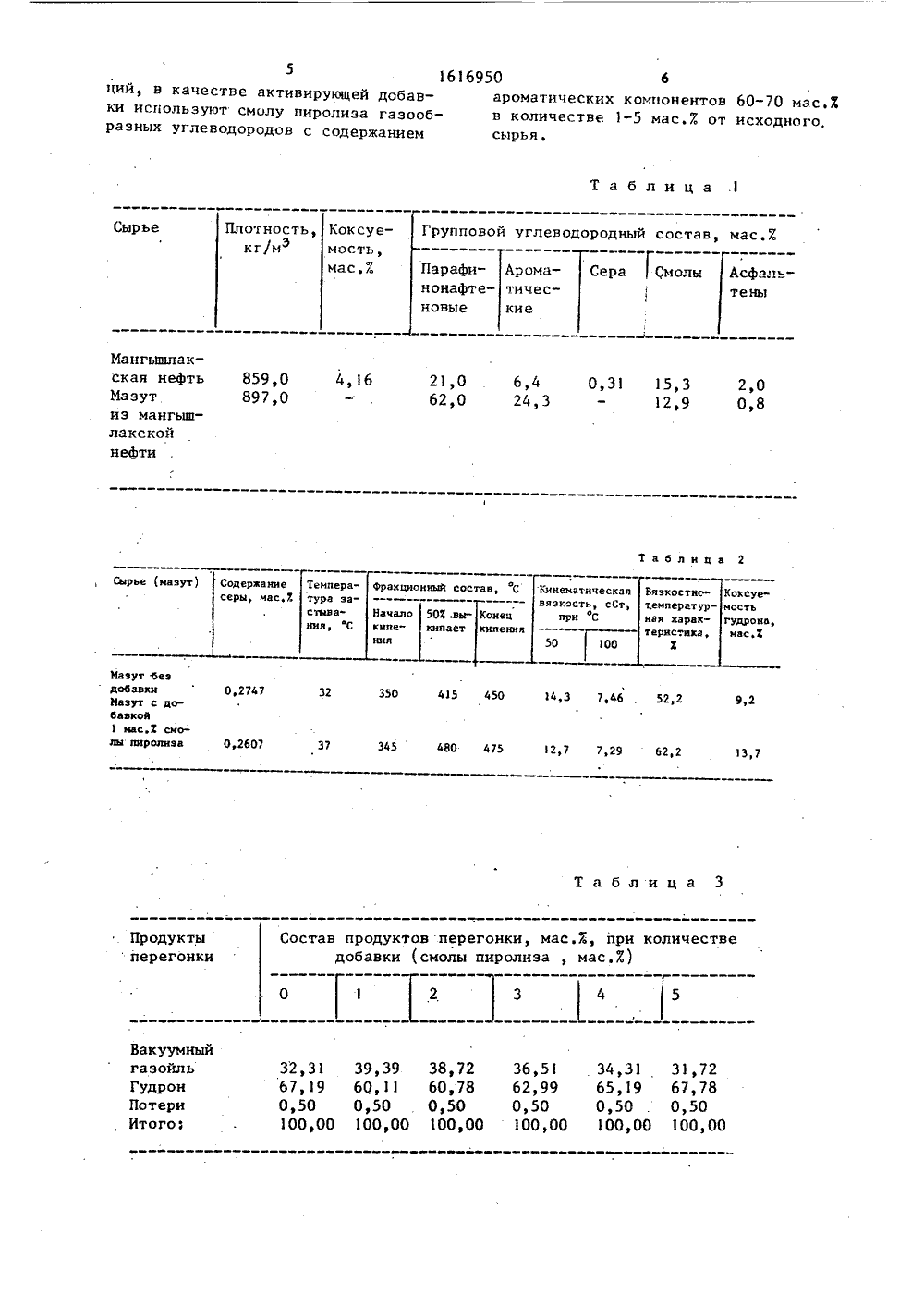

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСКИРЕОЪБЛИН 09) 01) 0 а 7/00, 7 НЫЙ НОМИТЕТЯМ И ОТНРЫТИЯМ ГОСУДАРСТВ По ИЗОВ ЕТЕ ПРИ Нт Е ОРСНОМУ СВ ЕЛЬСТИУ о 8 сеньюс ехнологичес.А,10 сльств/06,гон той о СССР80.ЯТНЫХ илита роли соде ефте дис.тов ног относитс стности к по способ ций, и топли быть п ормам 73,7 щей прость, кг/см онный сосракцав,НК выен т ход ных 0% 73 87 75 одержаниеас.%глеводор м 21-0,02 одный ас.%: и70-21,21-69,состоодов по- вобоч смо аботк х угл ПИСАНИЕ ИЗО(71) Казахский химикокий институт(57) Изобретениехимии, в ча Изобретение относится к получения дистиллятных Фра польэуемых при производств и смазочных масел, и может менено в нефтеперерабатыва мьнпленности. Цель изобретения - повьппа и улучшение качества дистилля - фракций.В качестве сырья используют высокопарафиновую малосернистую нефть Хангьпплакского месторождения, а также мазуты, полученные при перегонке указанной нефти (см. табл. 1).Процесс перегонки нефти при ат о Ферном давлении или мазута в вакуум осуществляют на аппарате АРНв сутствии актнвирующей добавки не ного происхождения.В качестве добавки используют продукт нефтеперериролиэа газообразнь ятных Фракций, используемых при зводстве топлив и смазочных маЦель изобретения - повышение выи улучшение качества дистиллятФракций. Получение ведут переой высокопарафиннстой малосерниснефти при атмосферном давлении полученного из, этой нефти мазу- вакууме в присутствии смолы пиза газообразных углеводородов с ржанием ароматических компонен-70 мас.% (1-5 мас.% от исход- сырья), 4 табл,дородов согласно техническина этот продукт.Характеристика активируюбавки (смолы пиролиза) след остав р м Смолы Асфальтены Парафинонафте вые Ароматическиемола пиролиэа вэ ароматических(более 50 мас.%) и может быть использована как активатор при атмосферной и вакуумной перегонке типичногопарайинового сырья, каким являетсямангышлакская нефть или остаток ееперегонки (мазут).Исходную нефть или полученный изданной нефти мазут смешивают с активирующей добавкой, .взятой в количестве 1-5 мас,7. от сырья, затем смесьна 1 ревают и проводят Фракционнуюперегонку с получением дистиллятныхФракций при атмосферном давлении длянефти или в вакууме для мазута. 15П р и м е р 1, 990 г высокопараФийовой мангьпплакской нефти смешиваФт с 10 г высокоароматизированнойсмолой пиролиза (1,0 мас.7) и подвергают атмосферной ректификационной 20перегонке с отбоРом дистиллятных Фрак.ций. При этом выход суммы светлыхнефтепродуктов составляет 41,6% нанефть, что на 4,3% выше, чем при перегонке той же нефти без активирующей добавки (см, пример 3),П р и м е р 2. 1000 г высокопарафииистой мангышлакской нефти загружают в аппарат марки АРНн ведутатмосферную перегонку при атмосйерном давлении с отбором суммы светлыхнефтепродуктов (бензиновой и керосино-газойлевой Фракции) и мазута.Выход суммы светлых составляет 3/,3,мазута 62,7 мас.7 от нейти.П р и м е р 3, 1000 г мазута вы 35сокопарафиновой мангышлакской нефти,характеристика которого приведена втабд. 2, загружают в аппарат АРНиведут. вакуумную ректификационную перегонку под остаточным давпением 5 ммрт, ст. при температуре низа колонкидо 380 С. При этом получают вакуумного дистиллята 32,31 мас.7 и гудрона67,19 мас.%. Коксуемость гудрона459,2 мас.%.П р и м е р 4. 990 г мазута высокопарайиновой мангышлакской нефтисмешивают со смолой пиролиза в количестве 10 г (1,0 мас.7.) и подвергаютвакуумной перегонке при тех же условиях, что и в примере 5. Выход вакуумного дистиллята и гудрона соответственно составляют 39,39 и 60,11 мас,%,Влияние Добавок смолы пиролизав количестве 1-5 мас,% от исходногомазута на выход йракций вакуумногогазойля и гудрона иллюстрируют данные табл. 3. Как видно из данных табл. 3, соптимальным количеством добавки -смолы пиролиза - при перегонке мазута выход вакуумного дистиллята.максимальный и составляет 39,39 мас.%.П р и м е р 5. 950 г высокопарайиновой мангышлакской нефти смешивают со смолой пиролиза в количестве50 г (5,0 мас.7) и подвергают ректификации при атмосферном давлении.При этом выход суммы светлых нефтепродуктов составляет 39,47 на сырье.Это на 2,27 меньше, чем сумма светлых, выделенных из нефти с добавкой17. смолы пиролиза, но на 1,9% выше, чем в процессе без добавки смолы.Свойства светлых Фракций приведены в табл, 4,Из данных табл. 4 следует, чтобензин, полученный из мангышлакскойнефти в присутствии смопы пиролизасодержит больше ароматических углеводородов (13,54 против 9,67% бездобавки), а дизельное топливо имеетболее низкую температуру застывания(-25 против -7 С без добавки),В результате повышается детонационная стойкость бензина, а полученноепо изобретению дизельное топливо имеет более низкую температуру застывания.Кроме того, предлагаемый способ. атмосферной перегонки мангышлакской нефти и вакуумной перегонки полученного из нее мазута с добавкой смолы пиролиза в количестве 1-5 мас.% позволяет увеличить глубину отбора светлых йракций на 4,3% в расчете на нефть и вакуумного дистиллята на 7,087, от мазута с одновременным повышением вязкостно-температурной характеристики на 10 единиц и конца кипения вакуумного дистиллята на 25 С.9 Коксуемость гудрона при этом растет на 4,5 мас.%.Формула изобретенияСпособ получения дистиллятных фракций перегонкой высокопарайинистоймалосернистай нефти при атмосферном давлении или полученного из этой нейти мазута в вакууме в присутствии активирующей добавки нейтяного происхождения, о т л и ч а ю щ и й с я тем, что, с целью повышения выхода и улучшения качества дистиллятных фрак5 1616950 6ций, в качестве активирующей добав- ароматических компонентов 60-70 мас.Хки используют смолу пиролиза газооб- в количестве 1-5 мас.7. от исходного,разных углеводородов с содержанием сырья. Таблица . Групповой углеводородный состав, мас.7 КоксуеПлотность, кг/м Сырье мость,мас,Е ера,8 21,0 62,0 6,4 24,859,0 4,16897,0 азутз мангышакско нефти Табл Сырье ( ут) Содерввнисеры, мас Температура застыаа сост нематическ экость, сС при фС кс 1.вы- Конецпает кипения ало удрона,ас,1естве родукты ерегонк 2 0 Назут с добавкой1 ыас.1 смолы пиролнза ВакуумныйгазойльГудронПотериИтого 32,3167,190,50100,00 Парафинонафтеновые 39,39 38,7 60,11 60,7 0,50 0,50 100,00 100,36,5162,990,50100,0 Вязкости ,емперат нвя хара тернстнк 34,31 31,72 65,19 67,78 0,50 . 0,50 100,00 100,0

СмотретьЗаявка

4438101, 05.05.1988

КАЗАХСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ОМАРАЛИЕВ ТУРДЫКУЛ ОМАРАЛИЕВИЧ, ЮСУПОВ СЕРИК АБДУКАЛИКОВИЧ

МПК / Метки

Метки: дистиллятных, фракций

Опубликовано: 30.12.1990

Код ссылки

<a href="https://patents.su/4-1616950-sposob-polucheniya-distillyatnykh-frakcijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения дистиллятных фракций</a>

Предыдущий патент: Устройство для выгрузки кокса из куба

Следующий патент: Способ получения дистиллятных фракций

Случайный патент: Сталь