Способ получения борсодержащей стали

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

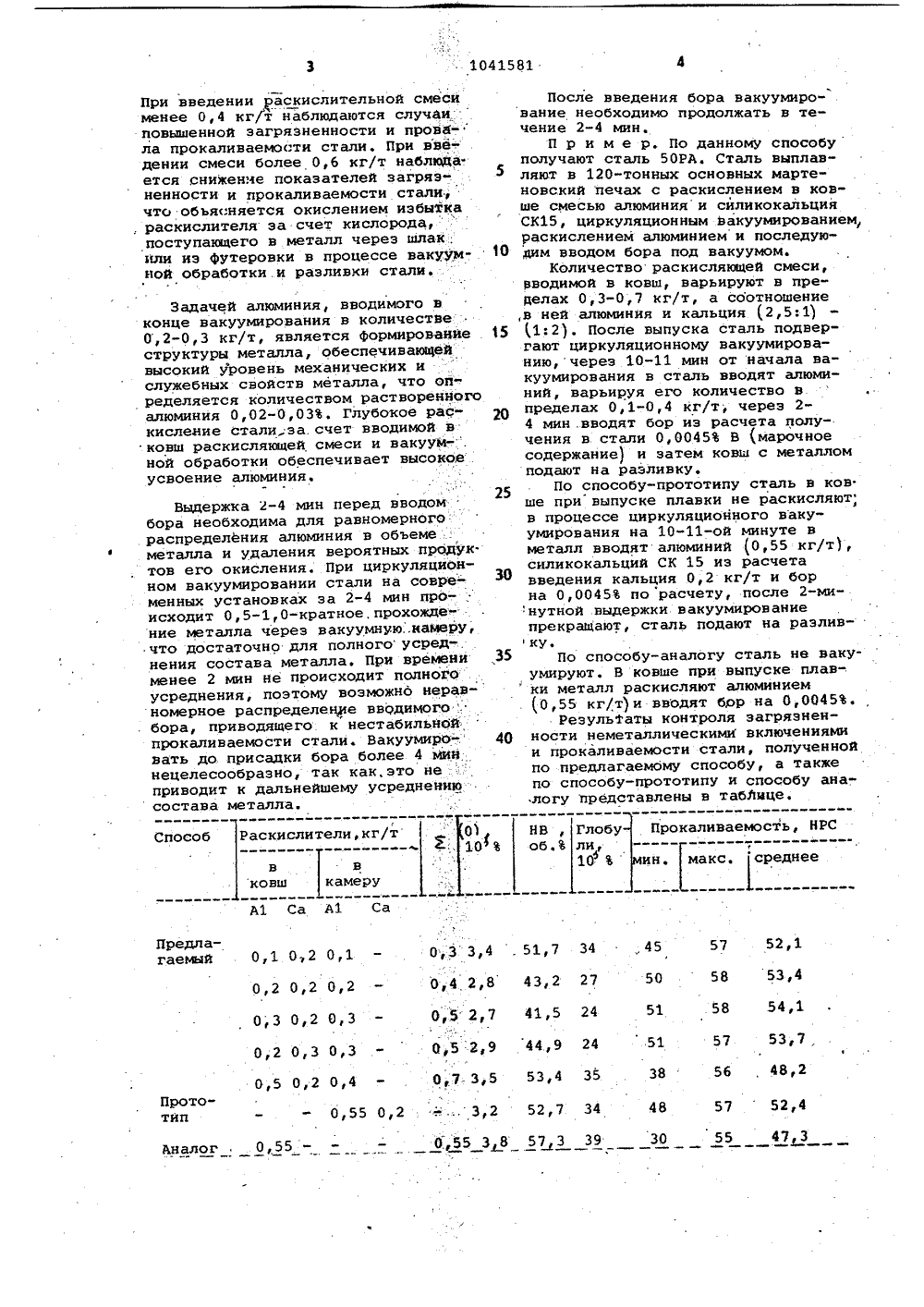

СОЮЗ СОВЕТСКИХшэчптънекникая С 21 С 7 10 ГОСУДАРСТВЕНН ПО ДЕЛАМ ИЗОБ НОМИТЕТ ССРЕТЕНИЙ ИОТНР уске и внепе ение Фе л и ч(53) 669,046.517(088,8) (56) 1, ВоЫ Ю.1, Тпе МапцГасСцге апй цее о 1 Вогоп ЯСее 1 п 1 Ье 0 ЯА Х.1 гоп.апе 81 ее 1 1 пе 1,ч.176, 1954, р, 173-187.2. Морозов А.Р. и др. Внепечное вакуумирование стали, М фМеталлургия", 1975, с, 174-175. (54)(57) СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕР ЖАЩЕй СТАЛИ, включающий выплавку в сталеплавильном агрегате, раскисление в ковше прн вып з сталеплавильного агрегата, чное вакуумирование н введ рросплавов под вакуумом, о т ающ и й с я тем, что, с целью повышения качества стали, увеличения и стабилизации ее прокаливаемости, раскисление проводят смесью, содержащей алюминий и кальций при соотношении алюминия и кальция (1,5:1)- (1:1,5) в количестве 0,4-0,6 кг/т, а в процессе циркуляционного вакуумирования в вакуумную камеру вводят алюминий в количестве 0,2-0,3 кг/т, дают выдержку, соответствующую 0,5-1,0-кратной циркуляции металла в ковше, вводят бор, после чеговакуумирование продолжают в течение времени, соответствующего 0,5 -. 1,0-кратной циркуляции металла в ковше.Изобретение относится к чернойметаллургии и может быть использовано при производстве качественнойстали с высокой и стабильной прокаливаемостью.Известен способ получения борсо-,держащей стали, включающий выплавкув сталеплавильном агрегате, раскисление в ковше повышенным количест.вом алюминия и последующее введение бора 1).Однако известный способ не обеспечивает стабильной прокаливаемости тали, что .объясняется нестабильной окисленностью металла в моментприсадки бора и его нестабильнымусвоением. Степень окисленности металла к концу плавки зависит от многихметаллургических факторов: количества и состава шлака, температурыметалла, состояния футеровки печии других, поэтому стабилизировать .ее конкретной присадкой алюминияне удаетсяВ результате большоеколичество плавок борсодержащейстали, полученной данным способом,не удовлетворяют требованиям попрокаливаемости,Наиболее близким к предлагаемомупо технической сущности и достигаемому результату является способполучения борсодержащей стали, включающий выплавку в сталеплавильномагрегате, внепечное вакуумирование,раскисление и: введение бора подвакуумом 2 .Раскисление металла в конце вакуумирования проводят алюминием икальцием с одновременной или последующей присадкой бора (или другихлегкоокисляющихся элементов) . Известный способ позволяет значительно снизить окисленность металлаперед присадкой бора, что повышаетего усвоение по сравнению со спосо", бом-аналогом.Однако известный способ не обеспечивает высокой и стабильной прокаливаемости стали.Исследование причин различнойпрокаливаемости стали, проведенноерадиографическим методом, показывает, что стабильность прокаливаемос-.ти определяется не только степеньюусвоения бора, но и равномерностьюего распределения в объеме стали.В металле с низкой прокаливаемостьюобнаружены локальные скоплениябора размерами 30-40 мкм и зоны,обедненные бором. Участки скоплениябора находятся в местах расположения крупных оксидных включений размерами 25-30 мкм, что свидетельствует о выделении бора при охлаждениии кристаллизации стали на указанных,включениях. Следовательно, известный способ не обеспечивает низкогосодержания и равномерного распреде 10 ления неметаллических включений вобъеме металла, поскольку привведении раскислителей, даже такихсильных как алюминий и кальций, вконце вакуумирования образующиесяпродукты раскисления не успевают вдостаточной мере удалиться иэ металла.Цель изобретения - повышение качества стали, увеличение и стабилиэация ее прокаливаемости,Поставленная цель достигается тем, что согласно способу получения борсодержащей стали, включающемувыплавку в сталеплавильном агрега"те, раскисление в ковше при выпускеиэ сталеплавильного агрегата, внепечное вакуумирование и введение ферросплавов под вакуумом, раскислениепроводят смесью, содержащей алюминий и кальций при соотношении алюминия и кальция 1,5:1) - (1:1,5)в количестве 0,4-0,6 кг/т, а впроцессе циркуляционного вакуумирования в вакуумную камеру вводяталюминий в количестве 0,2-0,3 кг/т,дают выдержку, соответствующую0,5-1,0-кратной циркуляции металлав ковше, вводят бор, после чеговакуумирование продолжают в течениевремени, соответствующего 0,51,0-кратной циркуляции металла вковше.Глубокое раскисление и гарантированное удаление продуктов раскисления к моменту ввода бора достигаЗ 5 ется вводом кальция и алюминия вковш при выпуске плавки из. сталеплавильного агрегата.Соотношение в раскислительнойсмеси алюминия и кальция (1,51) 40 1,5;1) обеспечивает в соответствиис диаграммой состояния СаО-А 120получение легкоплавких продуктовраскисления с температурой плавления менее 1500С, т,е. жидких при 45 обычных температурах металла вковше. Это обеспечивает быстроеудаление из них металла в процессевыпуска и вакуумирования стали,Уменьшение или увеличение соотношения алюминия и кальция за указанные пределы приводят к резкомуувеличению температуры плавленияи получению твердых продуктов раскисления, т,е. ухудшению их удаления из металла.55 количество раскисля,щей смеси0,4-0,6 кг/т, как.показывает эксперимент, обесйечивает достаточноглубокое раскисление и удалениепродуктов раскисления при обычных 60 колебаниях окисленности исходногометалла, вызванных непостоянствомотдельных технологических параметров плавки количества и окислительного поТенциала шлака, температуры 65 металла, состояния футеровки и др).1041581 25 35 40 Прокаливаемость, НРС НВ, Глобуоб. ли,10ин, макс. среднее ковш камеА 1 Са А 1,55 0 т 0.,55 3 47 3 57 налог При введении аскислительной смесименее 0,4 кг/т наблюдаются случаи.повышенной загрязненности и прова-ла прокаливаемости стали, При вве-.дении смеси более 0,6 кг/т наблюдается снижение показателей загрязненности и прокаливаемости стали,что обьяняется окислением избытка, раскислителя эа счет кислорода,поступающего в металл через шлак;йли иэ футеровки в процессе вакуум-. 10ной обработки.и разливки стали. Задачей алюминия, вводимого вконце вакуумировання в количестве:0,2-0,3 кг/т, является формирование 15структуры металла, обеспечивающейвысокий уровень механических ислужебных свойств металла, что оп-.ределяется количеством растворенногоалюминия 0,02-0,03, Глубокое раскисление стали за.счет вводимой вковш раскисляющей смеси и вакуум- .ной обработки обеспечивает высокоеусвоение алюминия. Выдержха 2-4 мин перед вводом бора необходима для равномерного: распределения алюминия в объемеметалла и удаления вероятных продуктов его окисления. При циркуляционном вакуумировании стали на современных установках эа 2-4 мин происходит 0,5-1,0-кратное,прохожде-. ние металла через вакуумнуюнамеру, что достаточно для полного усреднения состава металла. При времени менее 2 мин не происходит полного усреднения, поэтому возможно неравномерное распределение вводимого ., . бора, приводящего к нестабильной прокаливаемости стали, ВахуумирО-. вать до присадки бора более 4 Мин нецелесообразно, так как,это не .: приводит к дальнейшему усреднению состава металла.Способ Раскислители,кг/т 01,10 фПосле введения бора вакуумирование необходимо продолжать в течение 2-4 минП р и м е р, По данному способуполучают сталь 50 РА. Сталь выплавляют в 120-тонных основных мартеновский печах с раскислением в ковше смесью алюминия и силикокальцияСК 15, циркуляционным вакуумированиемраскислением алюминием и последуюдим вводом бора под вакуумом.количество раскисляющей смеси,рводимой в ковш, варьируют в пределах 0,3-0,7 кг/т, а соотношение,в ней алюминия и кальция (2,5:1)1:2)После выпуска сталь подвергают циркуляционному вакуумированию, через 10-11 мин от начала вакуумирования в сталь вводят алюминий, варьируя его количество впределах 0,1-0,4 кг/т; через 24 мин .вводят бор иэ расчета получения в стали 0,0045 В (марочноесодержание) и затем ковш с металломподают на разливку.По способу-прототипу сталь в ков.ше при выпусне плавки не раскисляют;в процессе циркуляционного вакуумирования на 10-11-ой минуте вметалл вводят алюминий (0,55 кг/т),силикокальций СК 15 из расчетавведения кальция 0,2 кг/т и борна 0,0045 по расчету, после 2-минутной выдержки вакуумированиепрекраь(ают, сталь подают на разливку,По способу-аналогу сталь не вакуумируют. В ковше при выпуске плав ки металл раскисляют алюминием. (0,55 кг/т)и вводят брр на 0,0045.Результаты контроля загрязненности неметаллическими включениямии прокаливаемости стали, полученнойпо предлагаемому способу, а такжепо способу-прототипу и способу аналогу представлены в таблице.т1041581 Составитель Г. ПруссТехред М,Тепер Корректор И.Ватрушкина Редактор В. Ковтун Заказ 7068/27 Тираж 568 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5филиал ППП "Патент", г. Ужгород, ул, Проектная, 4 Иэ таблицы следует, что предла" гаечный способ обеспечивает снижение загрязненности стали неметаллическими включениями, а также более высокий уровень и большую стабильность прокаливаемости, если соблкцаются условия: сумма вводивших в ковш алюминия и кальция составляет 0,4-0,6 кг/т, их соотношение находится в пределах 1,5:1) - 1:15), а количество алюминия, вводймого в конце вакуумирования,составляет 0,2-0,3 кг/т, Невыполнение указанных условий приводит кснижению качественных показателейстали.Внедрение предлагаемого способа 5 позволяет на 18,2 сократить количество плавок, предназначенныхна более низкие сорта по причине ниэ,кой прокаливаемости, не удовлетворяющей требованиям соответствующих 30 стандартов. Экономический эффектсоставляет 2,4 руб./т.

СмотретьЗаявка

3386687, 29.01.1982

ПРЕДПРИЯТИЕ ПЯ М-5481, ПРЕДПРИЯТИЕ ПЯ А-1950, МОСКОВСКИЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

СИТНИКОВ ВАСИЛИЙ ФИЛИППОВИЧ, ДЬЯКОВ СТАНИСЛАВ ИВАНОВИЧ, КРУТ ЮРИЙ МИХАЙЛОВИЧ, КУДРЯВЦЕВ МИЛЕНТИН МИХАЙЛОВИЧ, ЖДАНОВИЧ КАЗИМИР КАЗИМИРОВИЧ, АНШЕЛЕС ИЛЬЯ ИОСИФОВИЧ, ВИШКАРЕВ АЛЕКСЕЙ ФЕДОРОВИЧ, ЧЕРНОВ ЮРИЙ АНАТОЛЬЕВИЧ, МАРТЫШКО ГЕНРИХ ИВАНОВИЧ, ЩЕРБАКОВ СЕРГЕЙ ФЕДОРОВИЧ, БАКУМА СЕРГЕЙ СЕРГЕЕВИЧ

МПК / Метки

МПК: C21C 7/10

Метки: борсодержащей, стали

Опубликовано: 15.09.1983

Код ссылки

<a href="https://patents.su/4-1041581-sposob-polucheniya-borsoderzhashhejj-stali.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения борсодержащей стали</a>

Предыдущий патент: Установка для внепечного рафинирования

Следующий патент: Способ отжига азотированных тугоплавких металлов

Случайный патент: Плавкий предохранитель