Чугун

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

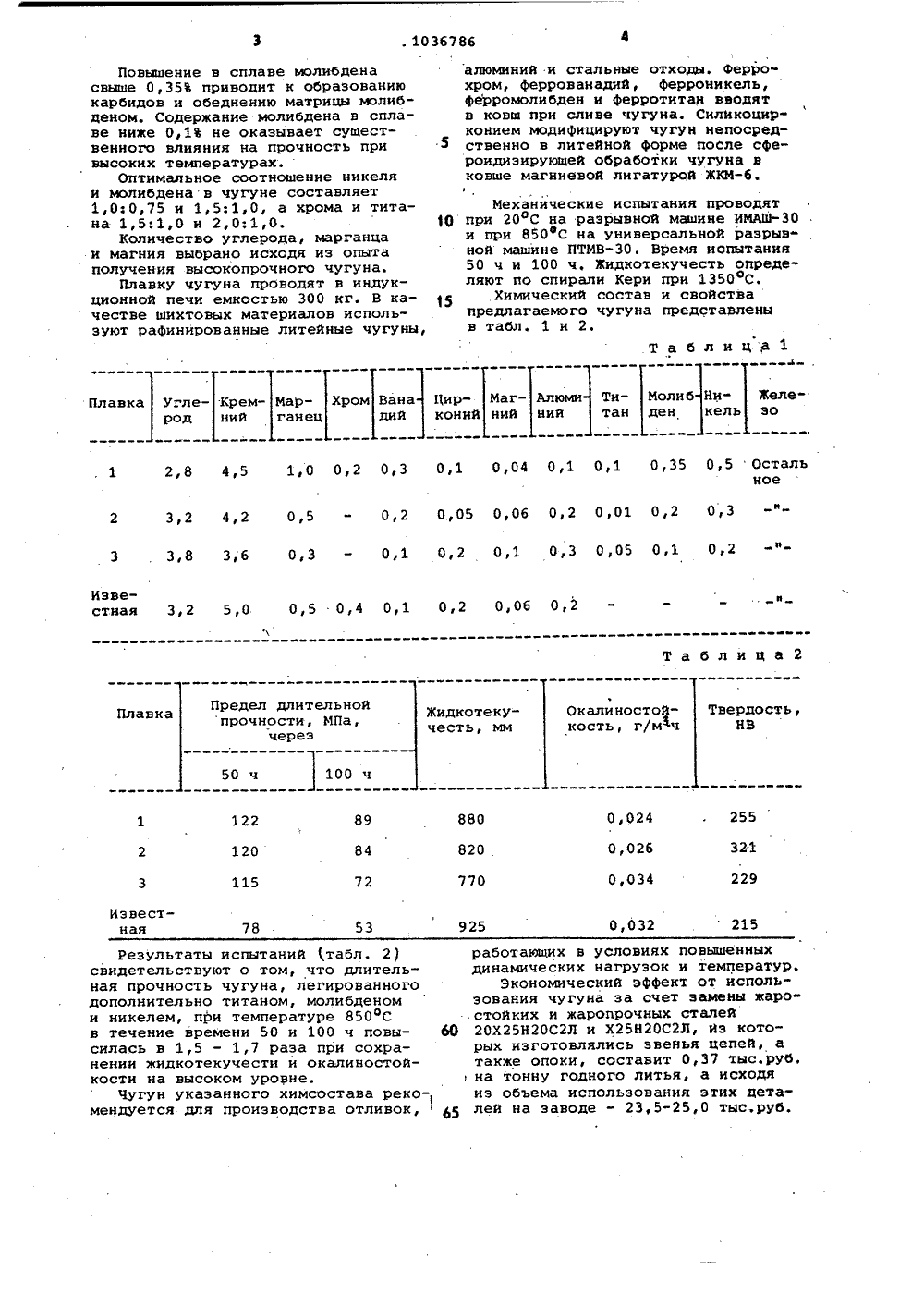

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИК 10 ОПИСАНИЕ ИЗОБРЕТ АВТОРСКОМУ СВИДЕТЕЛЬСТВУГОСУДАРСТ 8 ЕИНЫЙ НОМИТЕТ СССРпО делАм изОБРетений и ОтнРтий(71) Харьковский ордена Ленина и о.дена Октябрьской Революции моторостроительный завод "Серп и молот"(56) 1. Авторское свидетельство ССР 382738, кл. С 22 С 37/10, 1971.2. Авторское свидетельство СССРпо заявке В 3228039/22-02,кл, С 22 С 37/10, 04.01.81. 54)(57) ЧУГУН, содержащий углеро ремний, марганец, алюминий, маг",801036786 ний, хром, ванадий., цирконий и железо, отличающийся тем, что, с целью повышения жаропрочнос,ти, он дополнительно содержит титан, молибден и никель при следующем соотношении компонентов, вес.Ъ:Углерод 2,8-3,8 Кремний 3,6-4,5 Марганец 0,3-1,0 Алюминий 0,1-0,3 Магний 0,04"0,1 Хром 0,1-0,8 Ванадий 0,1-0,3 Цирконий 0,05-02 Титан 0,01-0.,1 Молибден 0,1-0,35 Никель 0,2-0,5 Железо Остальное1 О 35 Изобретение относится к чернойметаллургии, в частности к составам чугунов для деталей, работающих в условиях динамических нагрузоки повышенных температур, напримерзвеньев цепей конвейерных и толкательных теЕ,аических печей,Известен жаростойкий чугун 1следующего химического состава.вес.:Углерод 2,4-3,0Кремний 5,0-7,0Марганец 0,3-0 гбАлюминий 5,0-7,0МагниИ 0,07-0,12Железо ОстальноеНедостатками данного чугуна являются невысокая пластичность и прочность, а также низкая жидкотекучесть Так, прн суммарном содержании кремния и алюминия 10-14 относительное удлинение составляет 0,5-0,6, а предел прочности 180 - 190 МПа, в то же время жидкотекучесть снижается до 650 мм.Наиболее близким к предлагаемому по технической сущности и достигае мому результату является жаростойкий чугун Г 21 следующего химического сос тава, вес,:Углерод 3-4,0Кремний 5 ф 5 30Марганец 0,3"0,6Алюминий 0,1-0,3Магний 0,04-0,1Хром 0,2-0,4Ван,адий 0,1" 0,3Цирконий 0,05-0,2Железо ОстальноеПри укаэанном соотношении элементов химического состава происходит взаимодействие. ванадия, хрома и алюминия с серой, кислородом, во дородом, азотом и фосфором. При ртом образуются неметаллические включения сульфиды, оксиды, гидраты и нитриды), отлагающиеся на границах зерен, что существенно снижает кон центрацию этих элементов в твердом растворе еЕ-фазы (матрице ).При нагреве сплава до высоких температур (700-900 С протекает процесс окисления, в результате чего происходит непрерывная диффузия хрома, ванадия и алюминия из твердого раствора к границе раздела металл - окисная пленка. Следствием этого является обеднение твердого раствора этими химическими элементами, что значительно уменьшает длительную прочность при высоких температурах. Так, предел прочности при температуре 800 - 850 ОС составляет 90 - 100 МПа. 60Это обстоятельство не позволяет использовать известный чугун для изготовления деталей, работающих в- условиях динамических нагрузок и повышенных температур,:как например 65 звеньев цепей конвейерных и толкательных термических цепей.Целью изобретения является повышение жаропрочности.Поставленная цель достигаетсятем, что чугун, содержащий углерод,кремний, марганец, алюминий, магний,хром, ванадий, цирконий н железо,дополнительно содержит титан, молибден и никель, при следующих соотношениях компонентов, вес.:Углерод 2,8-3,8Кремний 3,6-4,5Марганец 0,3.1,0Алюминий 0,1-0,3Магний 0,04-0,1Хром 0,1-0,8Ванадий 0,1-0,3Цирконий 0,05-0,2Титан 0(01-0,1Молибден 0)1-0,35Никель 0,2-0,5Железо ОстальноеВведение в сплав титана, как более активного элемента, чем хроми ванадий, по соединению с кислородом, серой, водородом и азотом,способствует повышению содержанияхрома и ванадия в твердом растворе.При высоких температурах на поверхности сплава образуются окисные пленки сложного состава, которые препятствуют диффузии кислорода к поверхности металла и, тем самым, снижают процесс окалинообраэования. Одновременно с этим уменьшается диффузия легирующих элементов иэ твердого раствора к границе раздела металл-окисная пленка, что способствуетповышению длительной прочности сплава. Наряду с этим титан измельчаетграфитные включения и обеспечиваетболее равномерное расположение этихвключений в объеме матрицы.Наличие никеля в указанных соотношениях с ванадием и хромом позво"ляет получить твердый. раствор сЕ -фазы с относительно небольшим количеством мелких карбидов сложногосостава, расположенных внутри эвтектических зерен, которые при длительной выдержке 1,5 - 2,0 ч ) в интервале температур 650 - 900 еС растворяются в матрице и дополнительно легируют ее,При содержании титана более 0,1в твердом растворе образуются нерастворимые при высоких температурах карбиды титана, которые, располагаясь по границам. зерен, снижаютпрочность сплава как в.холодном,так и в горячем состоянии.При меньшем, чем 0,01, содержании титана происходит соединениечасти хрома, ванадия и молибдена скислородом и другими неметаллическими включениями,в результате чегосодержание легирующих компонентовв матрице снижается..Таблиц 1 Цир- Маг- Алюмиконий ний ний Ти- Молиб Ни- Желе"тан ден кель эо 2,8 4,5 1,0 0,2 0,3 0,1 0,04 0,1 0,1 0,35 0,5Остальное 3,2 4,2 0,5 " 0,2 005 0,06 0,2 0,01 0,2 0,3 3 8 3 6 О 3 - О 1 О 2 О 1 0 3 О 05 О 1 О 2 Изве- стная 3,2 5,0 0,5 . 0,4 0,1 0,2 0,06 0,2 " - - -фТаблица 2 Предел длительной прочности, МПа,черезОкалинОстОЙКОСТЬ Г/МЧ Жидкотекучесть, мм Плавка Твердость, НВ 50 ч 100 ч 122 880 89 255 0,024 0,026 120 820 . 32.1 84 229 770 115 0,034 72 Извест- ная 78 53 925 0,032 215 Повышение в сплаве молибдена свыше 0,35 приводит к образованию карбидов и обеднению матрицы молибденом. Содержание молибдена в сплаве ниже 0,1 не оказывает существенного влияния на прочность прн высоких температурах.Оптимальное соотношение никеля и молибдена в чугуне составляет 1,0:0,75 и 1,5:1,0, а хрома и титана 1,5:1,0 и 2,0:1,0.Количество углерода, марганца и магния выбрано исходя из опыта получения высокопрочного чугуна.Плавку чугуна проводят в индукционной печи емкостью 300 кг. В качестве шихтовых материалов используют рафинированные литейные чугуны,Плавка Угле- Крем- Мар- Хром Вана род ний ганец дий Результаты испытаний табл. 2 свидетельствуют о том, что длительная прочность чугуна, легированного дополнительно титаном, молибденом и никелем, при температуре 850 эС в течение времени 50 и 100 ч повысилась в 1,5 - 1,7 раза при сохранении жндкотекучести и окалиностойкости на высоком уровне.Чугун указанного химсостава рекомендуется для производства отливок,алюминий и стальные отходы. Феррохром, феррованадий, ферроникель,ферромолибден и ферротитан вводятв ковш при сливе чугуна. Силикоцирконием модифицируют чугун непосредственно в литейной форме после сфероидиэирующей обработки чугуна вковше магниевой лигатурой ЖКМ.Механические испытания проводят Щ при 20 С на разрывной машине ИМАШ и при 850 фС на универсальной разрыв"ной машине ПТМВ. Время испытания50 ч и 100 ч, Жидкотекучесть определяют по спирали Кери при 1350 С.Химический состав и свойствапредлагаемого чугуна представленыв табл. 1 и 2. работаюцих в условиях повышенныхдинамических нагрузок и температур.Экономический эффект от использования чугуна за счет замены каро"стойких и жаропрочных сталей 60 20 Х 25 Н 20 С 2 Л и Х 25 Н 20 С 2 Л, йэ которых изготовлялись звенья цепей, атакже опоки, составит 0,37 тыс.руб,на тонну годного литья, а исходяиз объема использования этих дета лей на заводе - 23,5"25,0 тыс.руб.1036786 Составитель В МуравьевРедактор Н. Рогулич Техред С.МигуноваКорректор А. Ильин Заказ 5945/27 Тираж 627 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Рауюская иаб., д. 4/5Подписное филиал ППП "Патентф., г. Ужгород, ул. Нроектная, 4 Ожидаемый экономический эффект от максимального использования предлагаемого изобретения в отрасли тракторного и сельскохозяйственного

СмотретьЗаявка

3338926, 16.09.1981

ХАРЬКОВСКИЙ ОРДЕНА ЛЕНИНА И ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ МОТОРОСТРОИТЕЛЬНЫЙ ЗАВОД "СЕРП И МОЛОТ"

КОЛЯДА ВЛАДИМИР АЛЕКСАНДРОВИЧ, ЯКОВЛЕВ ФЕДОР ИГНАТЬЕВИЧ, АКСЕНКО АЛЕКСАНДР АЛЕКСАНДРОВИЧ, БУЛЫЖИН ВЛАДИМИР ПЕТРОВИЧ, ПУЧКАНЕВ АНАТОЛИЙ МИХАЙЛОВИЧ, ДЕРЕНСКИЙ ИВАН ИВАНОВИЧ

МПК / Метки

МПК: C22C 37/10

Метки: чугун

Опубликовано: 23.08.1983

Код ссылки

<a href="https://patents.su/4-1036786-chugun.html" target="_blank" rel="follow" title="База патентов СССР">Чугун</a>

Предыдущий патент: Чугун

Следующий патент: Чугун

Случайный патент: Биореактор для микробиологического разложения растительного сырья