Способ получения литья в оболочковых формах по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

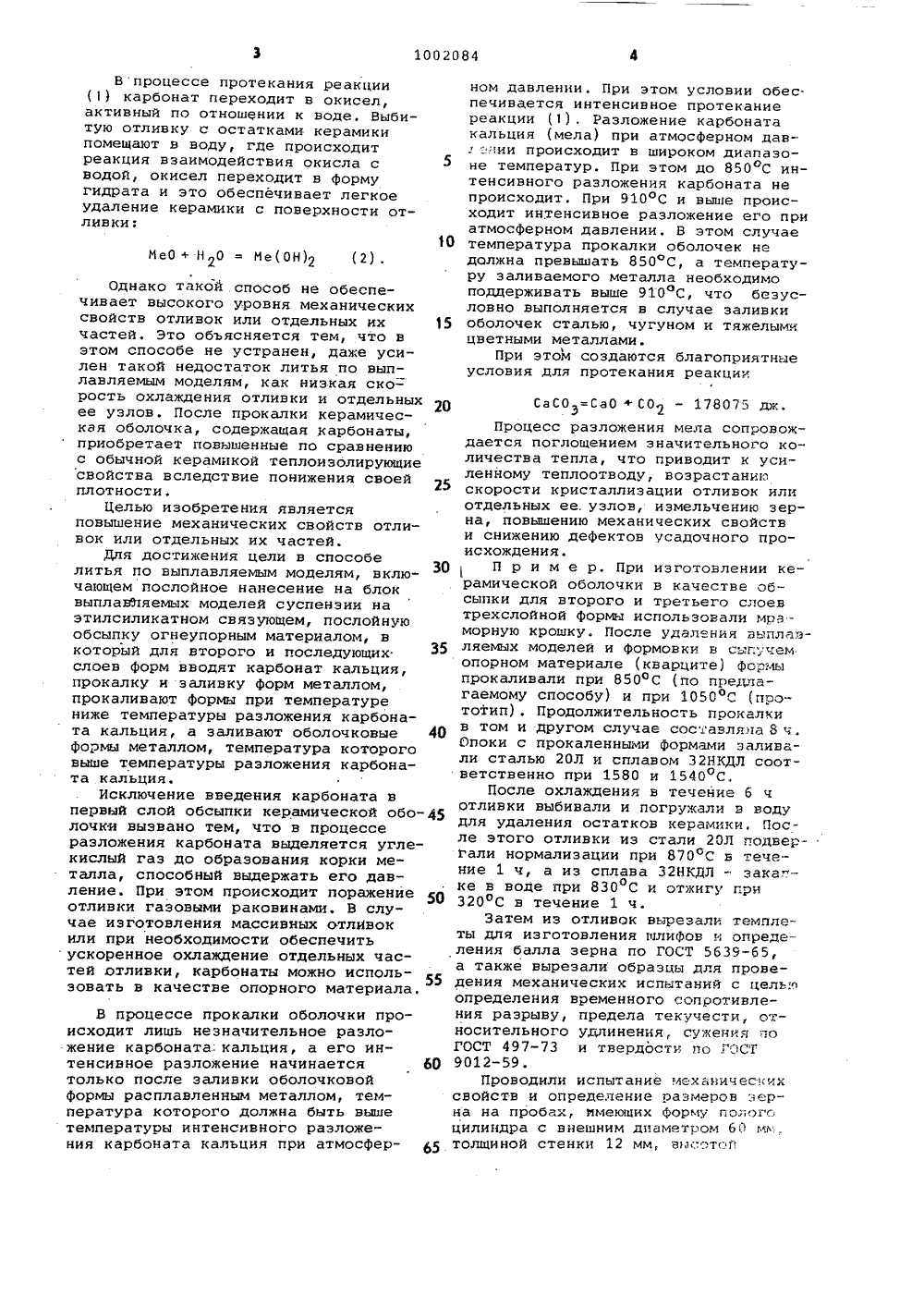

Впроцессе протекания реакции(1) карбонат переходит в окисел, активный по отношЕнии к воде, Выбитую отливку с остатками керамики помещают в воду, где происходит реакция взаимодействия окисла с водой, окисел переходит в форму гидрата и это обеспечивает легкое удаление керамики с поверхности отливки:МеО+ Н 20 = Ме(ОН)2 (2)Однако такой способ не обеспечивает высокого уровня механических свойств отливок или отдельных их частей. Это объясняется тем, что в этом способе не устранен, даже усилен такой недостаток литья по выплавляемым моделям, как низкая скорость охлаждения отливки и отдельных ее узлов. После прокалки керамическая оболочка, содержащая карбонаты, приобретает повышенные по сравнению с обычной керамикой теплоизолирующие свойства вследствие понижения своей плотности.Целью изобретения является повышение механических свойств отливок или отдельных их частей.Для достижения цели в способе литья по выплавляемым моделям, включающем послойное нанесение на блок выплавбтяемых моделей суспензии на этилсиликатном связующем, послойную обсыпку огнеупорным материалом, в который для второго и последующих слоев форм вводят карбонат кальция, прокалку н заливку Форм металлом, прокаливают формы при температуре ниже температуры разложения карбоната кальция, а заливают оболочковые формы металлом, температура которого выше температуры разложения карбоната кальция.Исключение введения карбоната в первый слой обсыпки керамической оболочки вызвано тем, что в процессе разложения карбоната выделяется углекислый газ до образования корки металла, способный выдержать его давление. При этом происходит поражение отливки газовыми раковинами. В случае изготовления массивных отливок или при необходимости обеспечить ускоренное охлаждение отдельных частей отливки, карбонаты можно использовать в качестве опорного материала.В процессе прокалки оболочки происходит лишь незначительное разложение карбоната.: кальция, а его интенсивное разложение начинается только после заливки оболочковой формы расплавленным металлом, температура которого должна быть выше температуры интенсивного разложения карбоната кальция при атмосфер 53015 ном давлении, При этом условии обес. печивается интенсивное протекание реакции (1). Разложение карбоната кальция (мела) при атмосферном дав. :ки происходит в широком диапазоне температур. При этом до 850 С интенсивного разложения карбоната не происходит. При 910 ОС и выше происходит интенсивное разложение его при атмосферном давлении. В этом случае температура прокалки оболочек не должна превышать 850 С, а температуру заливаемого металла необходимо поддерживать выше 910 С, что безусловно выполняется в случае заливки оболочек сталью, чугуном и тяжелыми цветными металлами.При этом создаются благоприятные условия для протекания реакции 20 СаСО =Са 0 + С 02 - 178075 дж,. 3Процесс разложения мела сопровождается поглощением значительного количества тепла, что приводит к усиленному теплоотводу, возрастаниюскорости кристаллизации отливок илиотдельных ее. узлов, измельчению зерна, повышению механических свойстви снижению дефектов усадочного происхождения.30 П р и м е р. При изготовлении керамической оболочки в качестве обсыпки для второго и третьего слоевтрехслойной формы использовали мраморную крошку. После удаления выплавляемых моделей и формовки в сыпучемопорном материале (кварците) Формыпрокаливали при 850 еС (по предлагаемому способу) и при 105 ООС (прототип) . Продолжительность прокалкив том и другом случае составляла 8 ч,Опоки с прокаленными Формами заливали сталью 20 Л и сплавом 32 НКДЛ соответственно при 1580 и 1540 С.После охлаждения в течение 6 чотливки выбивали и погружали в водудля удаления остатков керамики. После этого отливки из стали 2 ОЛ подвергали нормализации при 870 еС в течение 1 ч, а из сплава 32 НКДЛ - закагке в воде при 830 С и отжигу при50 320 ОС в течение 1 ч.Затем из отливок вырезали темплеты для изготовления илифов и определения балла зерна по ГОСТ 5639-65,а также вырезали образцы для прове дения механических испытаний с цельюопределения временного сопротивления разрыву, предела текучести, ог -носительного удлинения сужения поГОСТ 497-73 и твердости по ГОСТ Я 9012-59.Проводили испытание механическихсвойств и определение размеров зерна на пробах, имеющих форму полого.цилиндра с внешним диаметром 60 ю. у толщиной стенки 12 мм, ви :;топ1002084 120 мм, имеющих конические прибыливысотой 80 мм и диаметром, равнымв нижней части 60 мм, а в верхней100 мм.Данные механических испытанийи по определению размеров зерна,Отно- сительное сужение(фт)кгс/мм 2 Отно- сительное удлинение (О"),В Величина зерна, балл Твердость НВ, кгс/мм Сталь20 Л Прототип, прокалка при1050 С 22,9 22,8 36,4 125 46,4 Предлагаемый,прокалка при850 оС 48,6 36,6 125 24,1 24,4 43,2 24,2 23,6 51,4 132 Предлагаемый,прокалка при850 оС 26,1 24,7 52 133 46,9 Как видно из таблицы, отливки, изготовленные по предлагаемому .способу, имеют более мелкое зерно и повышенные механические свойства по 45 сравнению с отливкамиизготовленными по способу, изложенному в прототипе.Технические преимущества предлагаемого способа состоят в том, что обеспечиваются условия для получе ния отливок или отдельных их узлов с измельченным зерном и повышенными. механическими свойствами, снижение брака по дефектам усадочного происхождения вследствие ускоренной крис таллизации. Повышение выхода годного .за счет уменьшения дефектов усадочного происхождения (пористости) отливок на 2-3 позволяет получить эконОмический эффект при прОиэвОд 6 О стве 1 т отливок из стали 35 Л в сумме 30-40 руб.Формула изобретенияСпособ получения литья в оболочковых формах по выплавляемым моделям, 65 11 арка Способ изготовспла- ления формы ва Сплав Прототип, про 32 НКДЛ калка при1050 С которые являются средними по испытаниям 10 образцов, приведены в таблице,Для сплава 32 НКДЛ в колонке 4 приведены значения предела текучести 4 т) включающий послойное нанесение наблок выплавляемых моделей суспензиина этилсиликатном связующем, послойную обсыпку огнеупорным материалом,в который для второго и последующихслоев форм вводят карбонат кальция,прокалку и заливку форм металлом,о т л и ч а ю щ и й с я тем, что,с целью повышения механическихсвойств отливок или отдельных их .частей, прокаливают формы при температуре ниже температуры разложения карбоната кальция, а заливаютоболочковые формы металлом, температура которого выше температурыразложения карбоната кальция. Источники информации,принятые во внимание при экспертизе1, Озеров В.А. и Гаранин В.Ф.Исследование разупрочняющего воздействия карбоната кальция в оболочковых формах для литья алюминиевых1002084 Составитель А. ЦаповРедактор Н. Багирова Техред М.КоштураКорректор Л,Бокшан Заказ 1689/5 Тираж 811 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий. 113035, Москва, Ж, Раушская наб., д. 4/5Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4 сплавов по выплавляемым моделямМатериалы четвертой научно-технической конФеренции молодых ученых испециалистов, МАТИ. М., 1971,с. ЗО,2. Авторское свидетельство СССРМ 517387, кл. В 22 С .9/04, 1976.3. Патент ВеликобританииМ 1171196, кл. В 22 С 9/00, 1977

СмотретьЗаявка

3370922, 25.12.1981

УРАЛЬСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА

ФЕРШТАТЕР ИОСИФ БОРИСОВИЧ, РАБИНОВИЧ САМУИЛ ВУЛЬФОВИЧ, ЛЯПУСТИН ВАЛЕРИЙ ЛЕОНИДОВИЧ, ТИМКОВ ВИКТОР НИКОЛАЕВИЧ, ТОКАРЕВ ЖОРЖ ВЛАДИМИРОВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, литья, моделям, оболочковых, формах

Опубликовано: 07.03.1983

Код ссылки

<a href="https://patents.su/4-1002084-sposob-polucheniya-litya-v-obolochkovykh-formakh-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения литья в оболочковых формах по выплавляемым моделям</a>

Предыдущий патент: Способ изготовления литейных стержней и форм

Следующий патент: Опока для вакуумной формовки

Случайный патент: Аналого-цифровой преобразователь