Способ удаления модельного состава из оболочковых форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

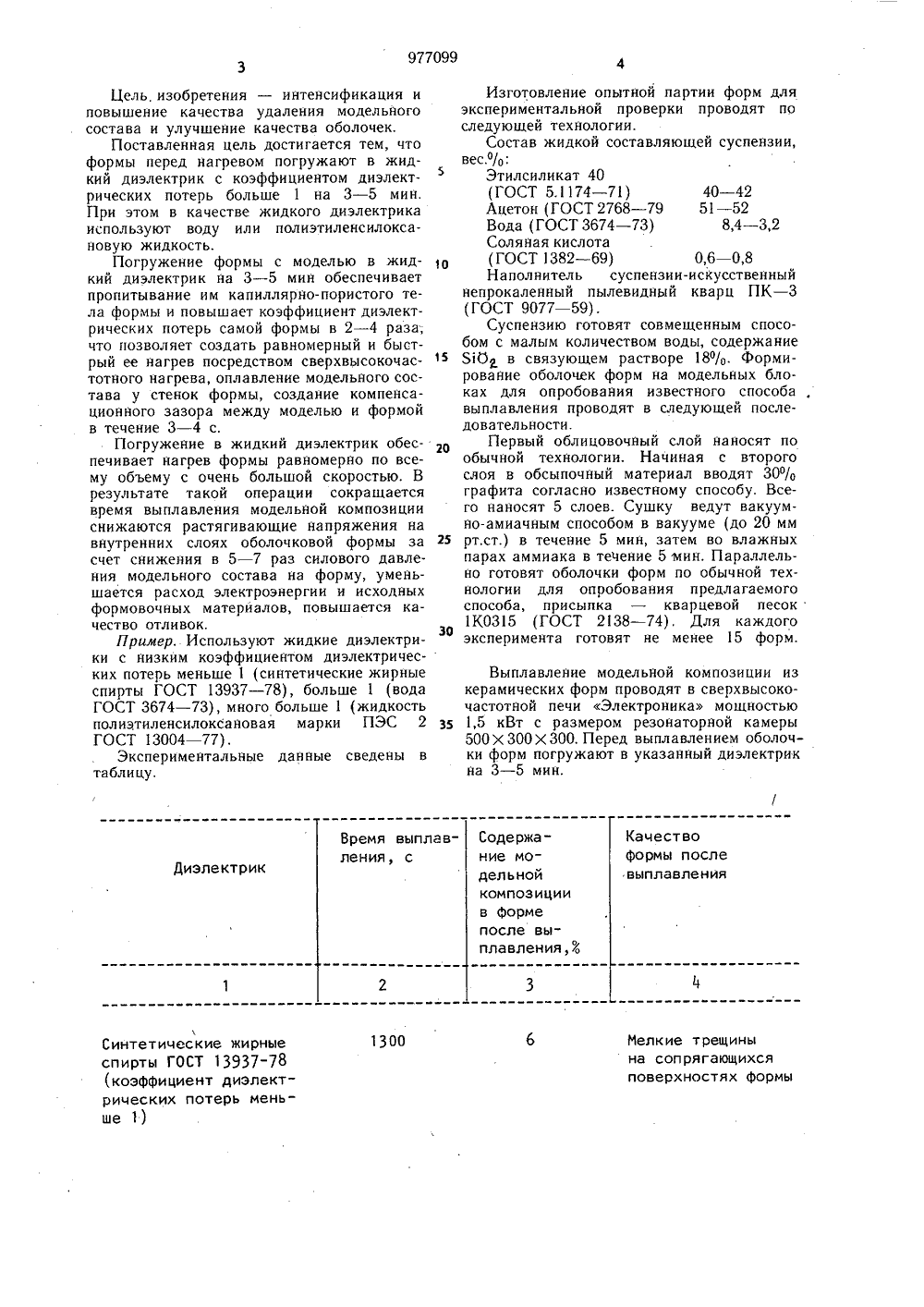

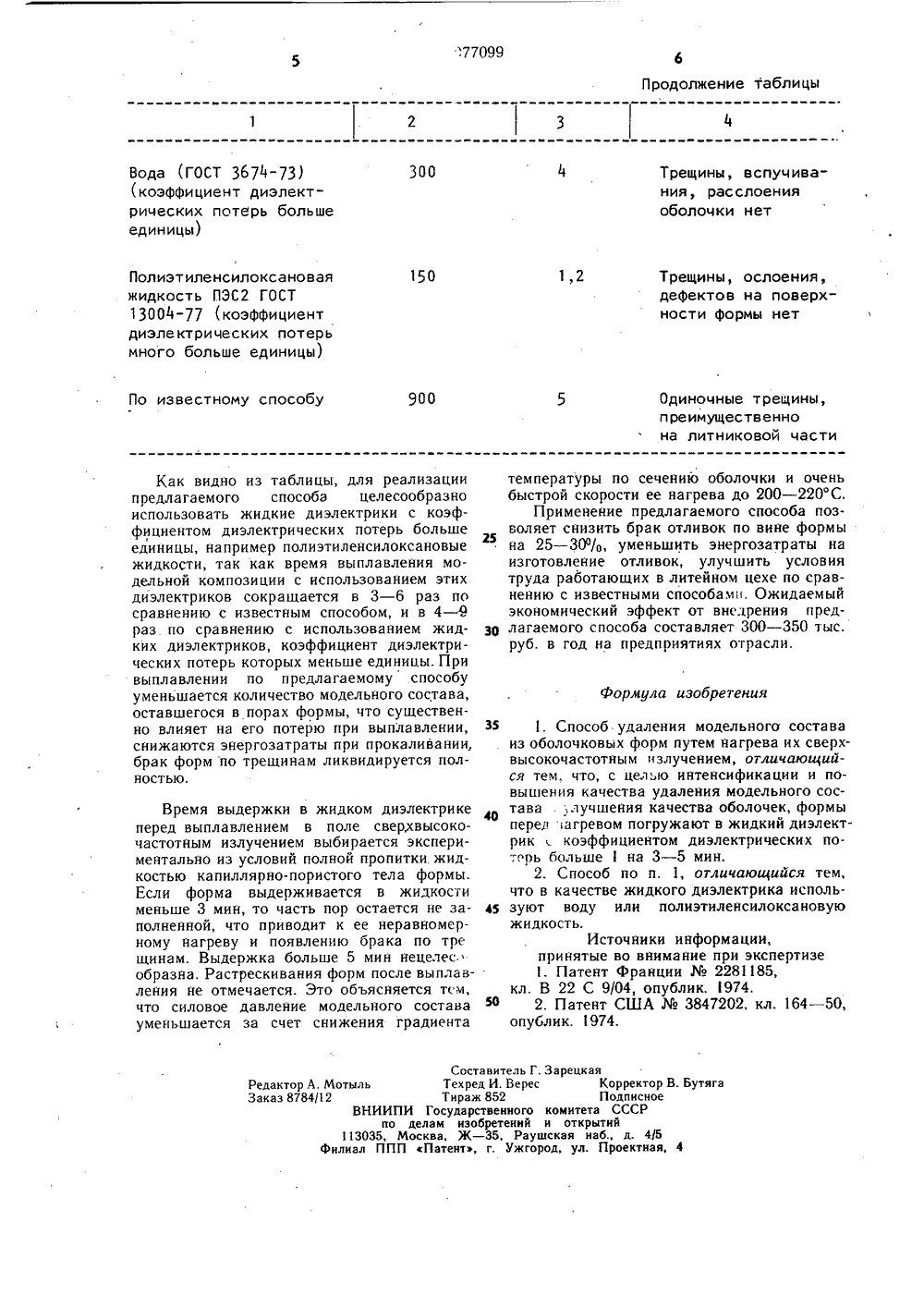

ОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ц 977099 Союз СоветскихСоциалистическихРеслублик(51) М. Кл. В 22 С 7/02 Гасударственный камнтет СССР Опубликовано 30.11.82. Бюллетень 44 Дата опубликования описания 05.12,82.045 (088.8) лв делам нэебретеннй н еткрмтнй(54) СПОСОБ УДАЛЕНИЯ МОДЕЛЬНОГО СОСТАВА ИЗ ОБОЛОЧКОВЫХ ФОРМ1Изобретение относится к литейному производству, преимущественно для получения литья в оболочковой форме по выплавляемым моделям, и может быть использовано в различных отраслях машиностроения, авиастроения и приборостроения для изготовления отливок по выплавляемым моделям. Известен способ удаления модельной ком позиции из керамических форм по выплавляемым моделям с использованием сверх- высокочастотного излучения, по которому в наружные слои формы вводят мелкодисперсиые материалы с высоким коэффициентом диэлектрических потерь 1. Недостатком данного способа является то, что материалы, повышающие диэлектрические свойства оболочковых форм и тем самым ускоряющие процесс выплавления, находятся в поверхностном слое формы и поэтому нагрев ее начинается с наружных слоев, в результате чего наблюдается градиент температуры по сечению оболочки, что в свою очередь вызывает развитие термических напряжений, которые приводят к образованию трещин в форме. Наиболее близким к предлагаемому потехнической сущности и достигаемому результату является способ удаления модельной компо;иции из керамических форм по выплавляемым моделям путем нагрева фор мы сверхвысокочастотным излучением. Повышение диэлектрических свойств формы обеспечивается за счет введения по всему объему мелкодисперсных материалов с высоким коэффициентом диэлектрических потерь 2).Недостатки данного способа - ухудшение качества поверхности отливок из-за взаимодействия расплавленного металла с добавками, введенными в форму, снижение прочностных свойств формы, сложность тех нологического процесса изготовления формы, включающая в себя дополнительную операцию предварительного приготовления обсыпочиого материала, увеличение себестоимости отливок за счет повышенного расхода формовочных материалов и добавок, повышающих скорость нагрева формы, так как разделить материалы основы формы и мелкодисперсные добавки после очистки отливок от остатков оболочки йе представляется возможным.977099 Содержание модельнойкомпозиции в Формепосле выплавления,В Качествоформы послевыплавления Время выплавления, с Диэлектрик 1300 Мелкие трещинына сопрягающихсяповерхностях формы Цель, изобретения - интенсификация и повышение качества удаления модельного состава и улучшение качества оболочек.Поставленная цель достигается тем, что формы перед нагревом погружают в жидкий диэлектрик с коэффициентом диэлектрических потерь больше 1 на 3 - 5 мин. При этом в качестве жидкого диэлектрика используют воду или полиэтиленсилоксановую жидкость.Погружение формы с моделью в жидкий диэлектрик на 3 - 5 мин обеспечивает пропитывание им капиллярно-пористого тела формы и повышает коэффициент диэлектрических потерь самой формы в 2 - 4 раза; что позволяет создать равномерный и быстрый ее нагрев посредством сверхвысокочастотного нагрева, оплавление модельного состава у стенок формы, создание компенсационного зазора между моделью и формой в течение 3 - 4 с.Погружение в жидкий диэлектрик обеспечивает нагрев формы равномерно по всему объему с очень большой скоростью, В результате такой операции сокращается время выплавления модельной композиции снижаются растягивающие напряжения на внутренних слоях оболочковой формы за 25 счет снижения в 5 - 7 раз силового давления модельного состава на форму, уменьшается расход электроэнергии и исходных формовочных материалов, повышается качество отливок.Пример. Используют жидкие диэлектрики с низким коэффициентом диэлектрических потерь меньше 1 (синтетические жирные спирты ГОСТ 13937 - 78), больше 1 (вода ГОСТ 3674 - 73), много больше 1 (жидкость пол иэтиленсилокса новая марки ПЭС 2 зз ГОСТ 13004 - 77).Экспериментальные данные сведены в таблицу. Синтетические жирныеспирты ГОСТ 13937-78 (коэффициент диэлектрических потерь меньше 1) Изготовление опытной партии форм для экспериментальной проверки проводят по следующей технологии.Состав жидкой составляющей суспензии, вес.о/оЭтилсиликат 40( ГОСТ 1382 - 69) 0,6 - 0,8 Наполнитель суспензии-искусственный непрокаленный пылевидный кварц ПК - 3 (ГОСТ 9077 - 59).Суспензию готовят совмещенным способом с малым количеством воды, содержание Я 0 в связующем растворе 18 ой. Формирование оболочек форм на модельных блоках для опробования известного способа выплавления проводят в следующей последовательности.Первый облицовочный слой наносят по обычной технологии. Начиная с второго слоя в обсыпочный материал вводят 300/О графита согласно известному способу. Всего наносят 5 слоев. Сушку ведут вакуум- но-амиачным способом в вакууме (до 20 мм рт,ст.) в течение 5 мин, затем во влажных парах аммиака в течение 5 мин. Параллельно готовят оболочки форм по обычной технологии для опробования предлагаемого способа, присыпка - кварцевой песок 1 К 0315 (ГОСТ 2138 - 74) . Для каждого эксперимента готовят не менее 15 форм. Выплавление модельной композиции из керамических форм проводят в сверхвысоко- частотной печи Электроника мощностью 1,5 кВт с размером резонаторной камеры 500 ХЗООХ 300. Перед выплавлением оболочки форм погружают в указанный диэлектрик на 3 - 5 мин."77099 Продолжение таблицы 300 Трещины, вспучивания, расслоенияоболочки нет 150 1,2 Трещины, ослоения,дефектов на поверхности формы нет По известному способу 900 Одиночные трещины,преимущественно на литниковой части Формула изобретения Составитель Г. Зарецкая Техред И. Верес Корректор В. Бутяга Тираж 852 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж - 35, Раушская наб., д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4(коэффициент диэлектрических потерь большеединицы) Полиэтиленсилоксановаяжидкость ПЭС 2 ГОСТ13004-77 (коэффициентдиэлектрических потерьмного больше единицы) Как видно из таблицы, для реализации предлагаемого способа целесообразно использовать жидкие диэлектрики с коэффициентом диэлектрических потерь больше единицы, например полиэтиленсилоксановые жидкости, так как время выплавления модельной композиции с использованием этих диэлектриков сокращается в 3 - 6 раз по сравнению с известным способом, и в 4 - 9 раз по сравнению с использованием жидких диэлектриков, коэффициент диэлектрических потерь которых меньше единицы. При выплавлении по предлагаемому способу уменьшается количество модельного состава, оставшегося в порах формы, что существенно влияет на его потерю при выплавлении, снижаются энергозатраты при прокаливании, брак форм по трещинам ликвидируется полностью. Время выдержки в жидком диэлектрике перед выплавлением в поле сверхвысоко- частотным излучением выбирается экспериментально из условий полной пропитки.жидкостью капиллярно-пористого тела формы. Если форма выдерживается в жидкости меньше 3 мин, то часть пор остается не заполненной, что приводит к ее неравномерному нагреву и появлению брака по тре щинам. Выдержка больше 5 мин нецелес образна. Растрескивания форм после выплавления не отмечается. Это объясняется тем, что силовое давление модельного состава уменьшается за счет снижения градиента температуры по сечению оболочки и очень быстрой скорости ее нагрева до 200 - 220 С.Применение предлагаемого способа позволяет снизить брак отливок по вине формы на 25 - 30 й, уменьшить энергозатраты на изготовление отливок, улучшить условия труда работающих в литейном цехе по сравнению с известными способами. Ожидаемый экономический эффект от внедрения предзо лагаемого способа составляет 300 - 350 тыс.руб. в год на предприятиях отрасли,З 5 1. Способ удаления модельного составаиз оболочковых форм путем нагрева их сверхвысокочастотным излучением, отличающийся тем, что, с целью интенсификации и повышения качества удаления модельного состава,лучшения качества оболочек, формыперел агревом погружают в жидкий диэлектрик с коэффициентом диэлектрических по- рь большена 3 - 5 мин.2. Способ по п. 1, отличающийся тем,что в качестве жидкого диэлектрика исполь 4 б зуют воду или полиэтиленсилоксановуюжидкость.Источники информации,принятые во внимание при экспертизе1. Патент Франции2281185,кл, В 22 С 9/04, опублик. 1974.О 2. Патент США3847202, кл. 164 - 50,опуСлик. 1974.

СмотретьЗаявка

3315631, 02.06.1981

МОСКОВСКИЙ АВИАЦИОННЫЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. К. Э. ЦИОЛКОВСКОГО, РАМЕНСКИЙ ПРИБОРОСТРОИТЕЛЬНЫЙ ЗАВОД

ОЗЕРОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, ГАРАНИН ВЛАДИМИР ФЕДОРОВИЧ, ШПРИЦ БОРИС БЕНЦИАНОВИЧ, ВОЛКОВ ГЕННАДИЙ ДМИТРИЕВИЧ, МУРКИНА АЛЛА СЕМЕНОВНА, ТОЛПИНСКИЙ ВЛАДИМИР НИКОЛАЕВИЧ

МПК / Метки

МПК: B22C 7/02

Метки: модельного, оболочковых, состава, удаления, форм

Опубликовано: 30.11.1982

Код ссылки

<a href="https://patents.su/3-977099-sposob-udaleniya-modelnogo-sostava-iz-obolochkovykh-form.html" target="_blank" rel="follow" title="База патентов СССР">Способ удаления модельного состава из оболочковых форм</a>

Предыдущий патент: Модельная оснастка для изготовления литых пресс-форм с тонким орнаментом

Следующий патент: Способ формовки в почве

Случайный патент: Способ обработки металла давлением