Способ прокалки литейных керамических форм, получаемых по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 856647

Авторы: Баженова, Перевощиков

Текст

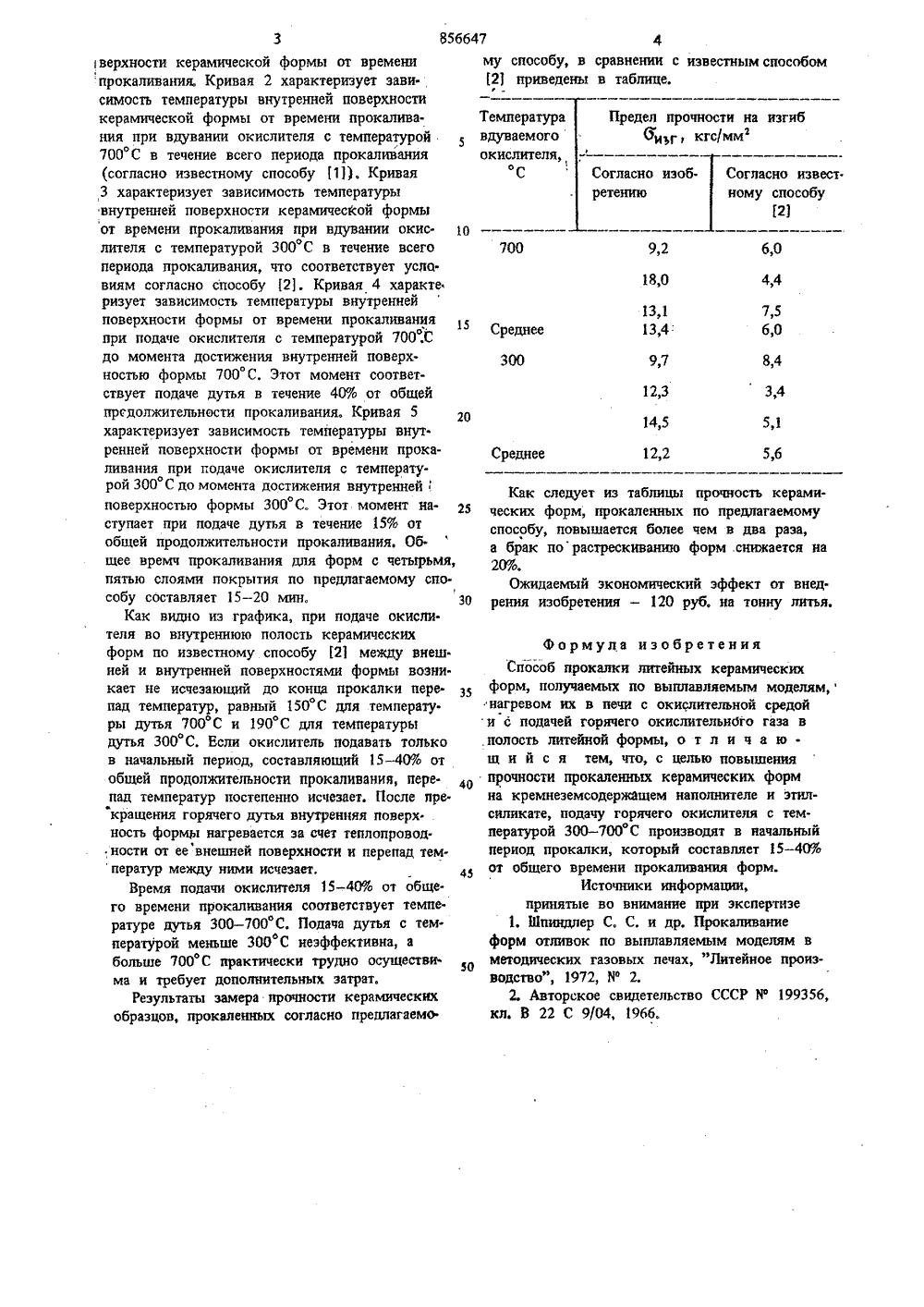

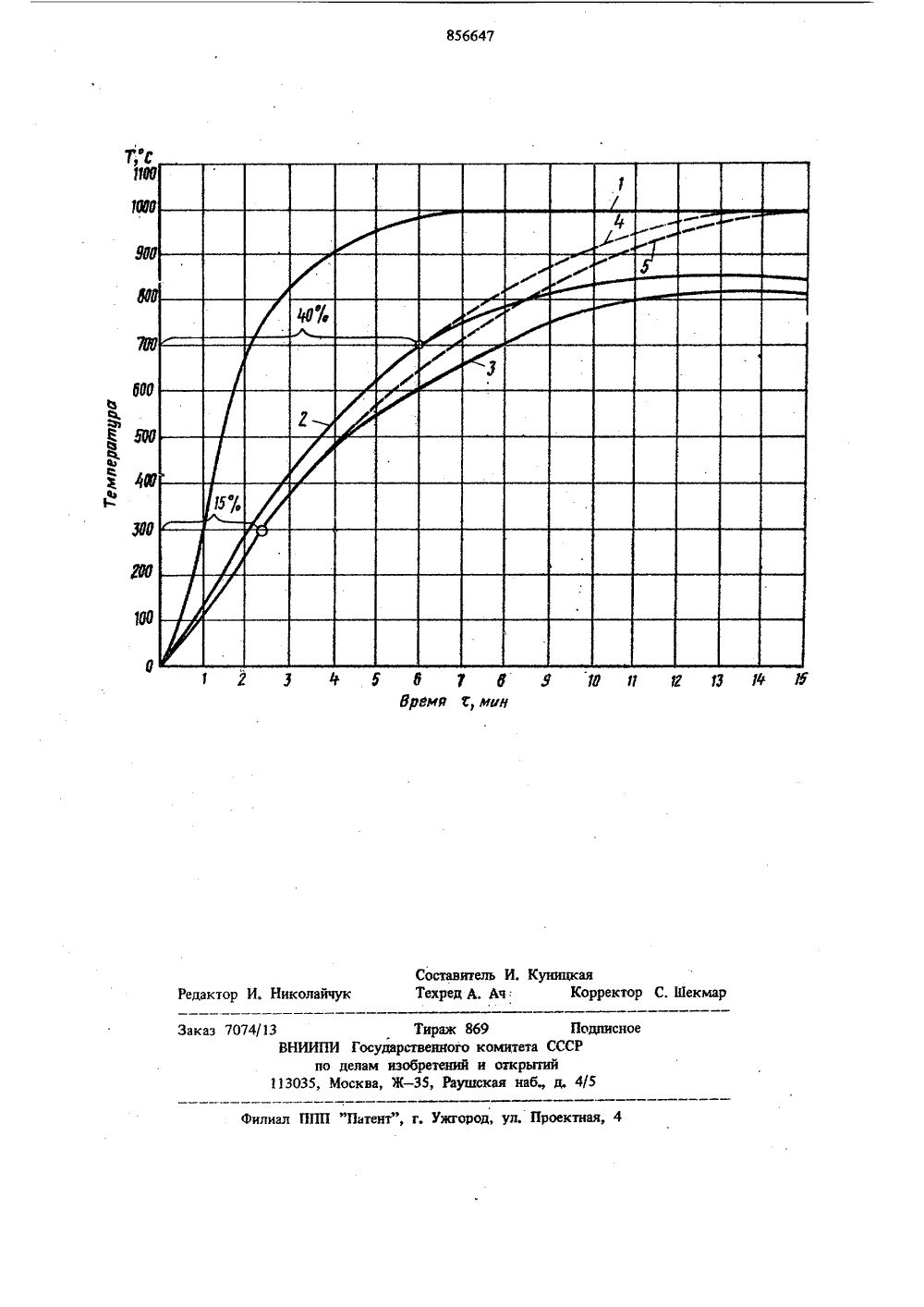

) СПОСОБ ВУОКАЛКИ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ПОЛУЧАЕМЫХ НО ВЫПЛАВЛЯБМЫМ МОДЕЛЯ отрасли литенногок получению жпъяо выплавляемым ескнх лняемым осферу 111. Для дос но способуких литейных подачей гор лость литенн виталя с те в печальны%На чертеже приведпо результатам опыта.Опытную прокалкуформ проводят вимеющего различную300-700 С, во внутреческих форм. Расход6,5 м/ч. ТемператураНа графике привед, зувщая зависимость еи г литеиных керамических печи с подачей окислителя,температуру в пределах ппою полость керамнвдуваемого окислителя печи 1050 С.на криваятемпературы в характеринешней поИзобретение относится крронзводства, в частностив формах, изготовленных пмоделям.Известен способ прокалки керамнч тейных форм, получаемых по вьщлавл моделям путем нагрева нх в печах, в рых создают окислительную атмОднако нри таком способе цикл нрокалки длителен, так как полости форм не веитилируются, удаление органических остатков затруднено.Наиболее близким к предлагаемому по технической сущности н достигаемому результату является способ прокалки керамических форм, получаемых ло выплавляемым моделям, в печах с окислнтельной средой, по которому го. рачий окислительный газ вдувают в полость керамической формы в течение всего периодапрокалкн 21.Однако известный способ прокалки снижает прочность керамических форм в результатевоз- никновения не исчезающего до конца прокалкн нерепада температур между внешней и ей поверхностями керамической форонорционального разности температур,вдуваемого окислителя.изобретения является иовыщение ости прокаленных форм.тижения поставленной цели сог, включающему нагрев керемичес.форм в окислительной среде снчего окислительного газа в по." ой формы, подачу горячего окисмнературой 300-700 С производятй период прокалки, который состав. - 40% от общего времени прокалива,4 2,3 3,4 Среднее ость керамиедлагаемому два раза, снижается на ект от внед. тонну литья,30 ре верхности керамической формы от временипрокаливания. Кривая 2 характеризует зави.симость температуры внутренней поверхностикерамической формы от времени прокаливания при вдувании окислителя с температурой700 С в течение всего периода прокаливания(согласно известному способу 11, Кривая3 характеризует зависимость температурывнутренней поверхности керамической формыот времени прокаливания при вдувании окислителя с температурой 300 С в течение всегопериода прокаливания, что соответствует условиям согласно способу 121. Кривая 4 характеризует зависимость температуры внутреннейповерхности формы от времени прокаливанияпри подаче окислителя с температурой 700.Сдо момента достижения внутренней поверхностью формы 700 С, Этот момент соответствует подаче дутья в течение 40% от общейпредолжительности прокаливания, Кривая 5характеризует зависимость температуры внут.ренней поверхности формы от времени прокаливания при подаче окислителя с температурой 300 С до момента достижения внутренней .поверхностью формы 300 С. Этот момент наступает при подаче дутья в течение 15% отобщей продолжительности прокаливания. Об.щее времч прокаливания для форм с четырьмя,пятью слоями покрытия по предлагаемому способу составляет 15-20 мин,Как видно из графика, при подаче окисли.теля во внутреннюю полость керамическихформ по известному способу 12 межпу внеш.ней и внутренней поверхностями формы возни.кает не исчезающий до конца прокалки пере.пад температур, равный 150 С для температу.ры дутья 700 С и 190 С для температурыдутья 300 С. Если окислитель подавать тольков начальный период, составляющий 15 - 40% отобщей продолжительности прокаливаниа, пере 4пад температур постепенно исчезает. После преФкрашения горячего дутья внутренняя поверх.ность формы нагревается за счет теплопровод.ности от ее внешней поверхности и перепад тем ператур между ними исчезает,4Время подачи окислителя 15-40% от общего времени прокаливания соответствует температуре дутья 300 - 700 С. Подача дутья с тем.пературой меньше 300 С неэффективна, абольше 700 С практически трудно осуществи.ма и требует дополнительных затрат,Результаты замера прочности керамическихобразцов, прокаленных согласно предлагаемо. Предел прочности на изгиб биькгс/мм Согласно иэоб- Согласно извесретению ному способуГ 21 Как следует из таблицы прочнческих форм, прокаленных по пспособу, повышается более чема брак порастрескиванию форм20%. даемый экономический эф изобретения - 120 руб. на Формула изобретенияСпособ прокалки литейных керамическихформ, получаемых по выплавляемым моделям,нагревом их в печи с окислительной средойи с подачей горячего окислительнбго газа в.полость литейной формы, о т л и ч а ющ и й с я тем, что, с целью повышенияпрочности прокаленных керамических формна кремнеземсодержащем наполнителе и этилсиликате, подачу горячего окислителя с температурой 300 - 700 С производят в начальныйпериод прокалки, который составляет 15 - 40%от общего времени прокаливания форм.Источники информации,принятые во внимание при экспертизе1, Шпиндлер С. С. и др. Прокаливаниеформ отливок по выплавляемым моделям вметодических газовых печах, "Литейное производствоф, 1972, И 2,2. Авторское свидетельство СССР У 199356,кл. В 22 С 9/04, 1966.856647 6 7 УВремя Г,мин Я 1 Р 0 О Составитель И. КуницкТехред А. Ач екмар ректо ПодписноеСР Заказ 7074/13 Тир ВНИИПИ Государствеин по делам изобре 113035, Москва, Ж - 35, лизл ППП Патент", г. Ужгород, ул, Проектная,Редактор И. Николайчук аж 869го комитет теиий и открь Раушская наб

СмотретьЗаявка

2760878, 28.04.1979

ПРЕДПРИЯТИЕ ПЯ М-5481

ПЕРЕВОЩИКОВ ЭМИЛЬ ПЕТРОВИЧ, БАЖЕНОВА НАДЕЖДА ЕФИМОВНА

МПК / Метки

МПК: B22C 9/12

Метки: выплавляемым, керамических, литейных, моделям, получаемых, прокалки, форм

Опубликовано: 23.08.1981

Код ссылки

<a href="https://patents.su/3-856647-sposob-prokalki-litejjnykh-keramicheskikh-form-poluchaemykh-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ прокалки литейных керамических форм, получаемых по выплавляемым моделям</a>

Предыдущий патент: Многоярусная литниковая система

Следующий патент: Способ охлаждения отливок

Случайный патент: Многофункциональный логический модуль