Суспензия для изготовлениялитейных форм, получаемых повыплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 799889

Авторы: Березовский, Кириевский, Назаренко, Сезганов, Цайзер

Текст

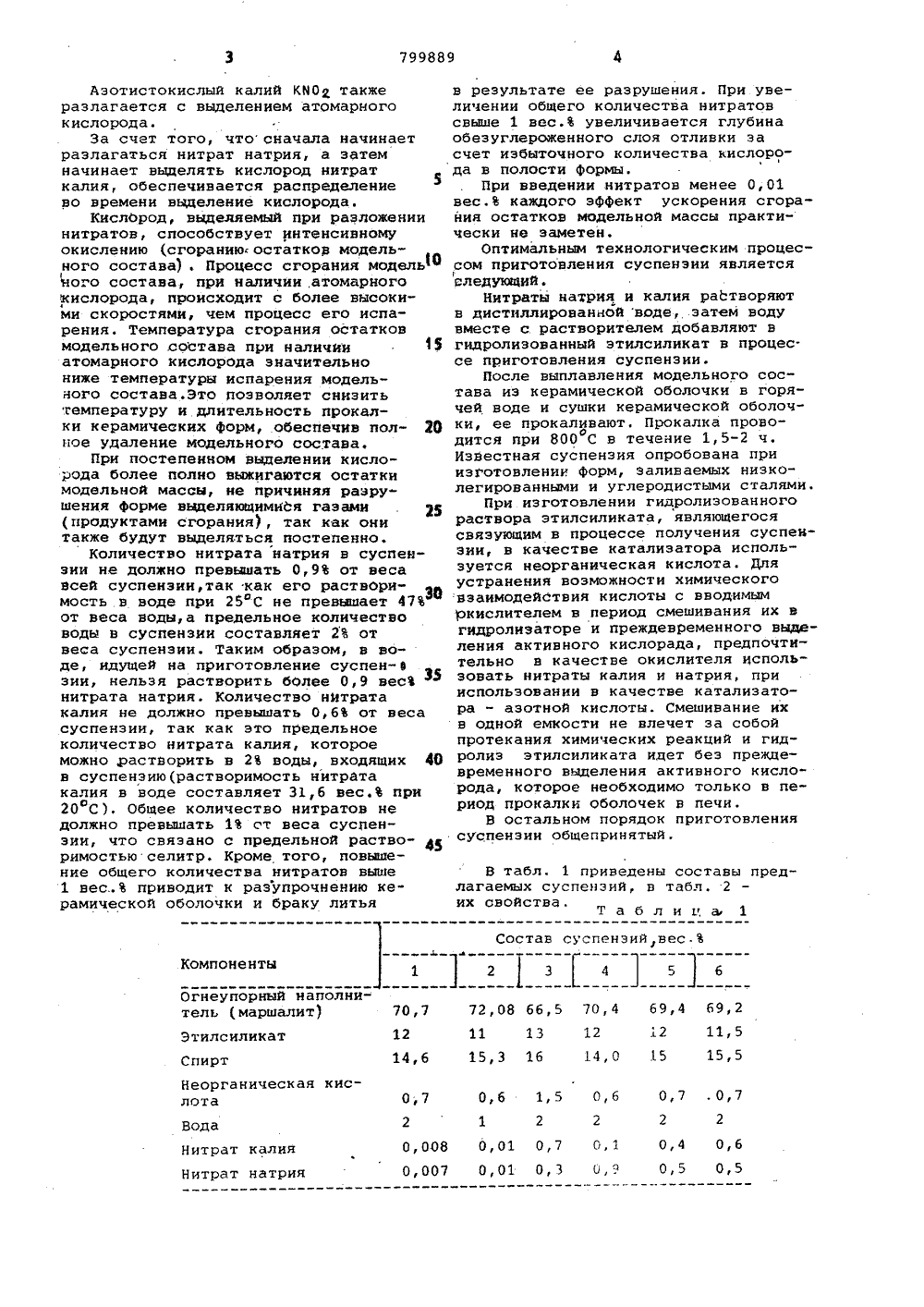

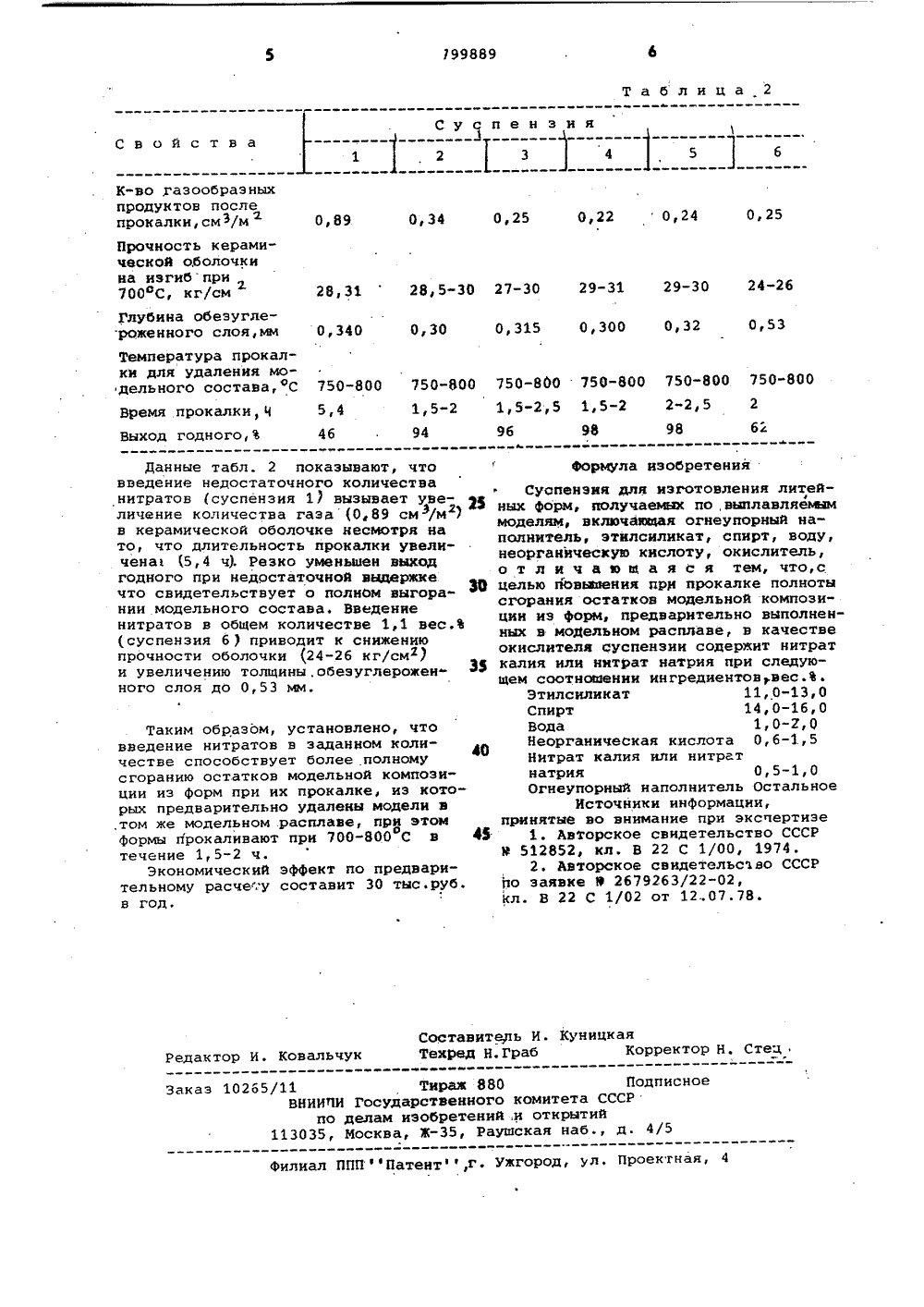

Сафа Сфеетскнк Санаектюиижнк Ресвубее.(51)М. Кл. В 22 С 1/02 Государстаеииый комитет СССР ао делам изобретений и открытийИнститут проблем литья АН Украинской ССР(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПОЛУЧАЕМЫХ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМИзобретение относится к литейному производству,а именно к получению в формах литья по выплавляемым, моделям. 5Известна суспензия для изготовления Форм, содержащая огнеупорный иаполнитель,этилсиликат,этиловый спирт, неорганическую кислоту, воду, криолит 1 ) . 0Наиболее близким по технической сущности и достигаемому результату является суспензия 2, содержащая огнеупорный наполнитель,этилсиликат, спирт, неорганическую кислоту, воду, криолит,фторфлогопит и бертолетовую соль.(КССО)Наличие в суспензин фторфлогопита и бертолетовой соли. в качестве окислителя позволяет уменьшить температу О ру и время прокалки Форм. (Прокалка может производиться до 700 оС 1,51,8 ч)Удаление моделей из форм,изготовленных из такой суспензии,предусмат ривает в горячей воде, при этом остаточное содержание модельной композиции в оболочке составляет 2-10.При использовании процесса удаления моделей в модельном расплаве содержание углерода в Форме увеличивается до 5,2-5,5,Цель изобретения - повышение при прокалке полноты сгорания остатков модельной композиции нз форм, предварительно выплавленных в модельном расплаве. Это достигается тем, что в качестве окислителя суспензия содержит нитрат калия или нитрат натрия прн следующем соотношении ингредиентов вес. е:Этнлсиликат 11,0-13,0 Спирт 14,0-16,0 Вода 1,0-2,0 Неорганическая кислота 0,6-1,5 Нитрат калия или нитрат натрия 0,5-1,0 Огнеупорный наполнитель Остальное Нитрат натрия в процессе нагревания выше 308 С разлагается по реакции 2 НаИО 2 КаЯО 2 О с выделением атомарного кислорода. Азотистокислый натрий также разлагается с выделением атомарногс кислорода.Нитрат калия в процессе нагревания выше 33 боС разлагаетсяпо реакции 2 КОу 2 К ЧО+Оаф799889 Компоненты 70,4 69,4 69)2 72,08 66,511 13 70,712 11,5 12 12 ЭтилсиликатСпирт 15,5 15 14,0 15,3 16 14,6 Неорганическая кис- лота 0,7 . 0,7 0,6 1,5 0(6 0,7 1 2 ВодаНитрат калия Нитрат натрия 0,6 0,4 0,1 0,008 0,01 0,7 0,007 0,01 О, 3 0,5 0,5 0,9 Огнеупорный наполнитель (,маршалит) в результате ее разрушения. При увеличении общего количества нитратов свыше 1 вес. увеличивается глубина обезуглероженного слоя отливки за счет избыточного количества кислорода в полости Формы.При введении нитратов менее 0,01 вес. каждого эффект ускорения сгорания остатков модельной массы практически не заметен.Оптимальным технологическим процессом приготовления суспенэни является аледующий.Нитраты натрия и калия растворяют в дистиллированной воде, затем воду вместе с растворителем добавляют в гидролиэованный этилсиликат в процес. се приготовления суспензии.После выплавления модельного состава из керамической оболочки в горячей воде н сушки керамической оболочки, ее прокаливаютПрокалка проводится при 800 С в течение 1,5-2 ч. Известная суспензия опробована при изГотовленин форм, заливаемых низко- легированными и углеродистыми сталями.При изготовлении гидролизованного раствора этилсиликата, являющегося связующим в процессе получения суспеиэин, в качестве катализатора используется неорганическая кислота, для устранения возможности химического взаимодействия кислоты с вводимым ркислителем в период смешивания их в гидролизаторе и преждевременного выделения активного кислорада, предпочтительно в качестве окислителя испольэовать нитраты калия и натрия, при использовании в качестве катализатора - азотной кислоты, Смешивание их в одной емкости не влечет за собой протекания химических реакций и гндролиз этилсиликата идет без преждевременного выделения активного кислорода, которое необходимо только в период прокалкн оболочек в печи.В остальном порядок приготовления суспензии общепринятый. В табл. 1 приведены составы предлагаемых суспенэий, в табл, 2 их свойства.Т а б л и ц а Состав суспензийвес1 1 2 Э 4 5 б799889 Таблица 2 Свойства Су пензия 1, 2 3 4 5 6 К-во Газообразныхпродуктов послепрокалки,см 3/м0,24 0,25 0,22 0,89 0,25 0,34 Прочность керамической оболочкина изгибпри700 вС, кг/см 24-26 28,3128,5"30 27-30 29-31 29-30 Глубина обезуглероженного слоя,мм 0,53 0,32 О, 315 О, 300 0,340 0,30 Температура прокалки для удаления модельного состава,фС 750-800 750-800 750-800750-800 750-800 750-800 1,5-2,5 1,5-2 96 98 2-2, 5 1,5-294 5,446 Время прокалкн, ЧВыход годного,Ъ 62 Формула изобретения 40 Составитепь И. КуницкаяТехред Н.Граб Корректор Н. Стец Редактор И. Ковальчук Заказ 10265/11 Тираж 880 Подписное ВНИИЧИ Государственного комитета СССР по делам изобретений .и открытий 113035, Москва, Ж, Рауюская наб., д. 4/5Филиал ППП ффПатент,г. Ужгород, ул, Проектная, 4 Данные табл. 2 показывают, что введение недостаточного количества нитратов суспензия 1) вызывает увеличение количества газа (0,89 см/м ) в керамической оболочке несмотря на то, что длительность прокалки увеличена 5,4 ч), Резко уменьшен выход годного при недостаточной выдержке что свидетельствует о полном выгора- ЗЕ нии модельного состава, Введение нитратов в общем количестве 1,1 вес,Ъ суспензия 6 ) приводит к снижению прочности оболочки 24-26 кг/см 2 и увеличению толщины,обезуглерожен Зф ного слоя до 0,53 мм. Таким образом, установлено, что введение нитратов в заданном количестве способствует более полному сгоранию остатков модельной композиции из форм при их прокалке, из которых предварительно удалены модели в ,том же модельном .расплаве, при этом Формы прокаливают при 700-800 С в течение 1,5-2 ч.Экономический эффект по предварительному расчесу составит 30 тыс.руб. в год.Суспензия для изготовления литейных форм, получаемых по,выплавляевеаммоделям, включающая огнеупорный наполнитель, этилсиликат, спирт, воду,неорганическую кислоту, окислитель,о т л и ч а ю щ а я с я тем, что,сцелью повьааения при прокалке полнотысгорания остатков модельной композиции из форм, предварительно выполненных в модельном расплаве, в качествеокислителя суспензии содержит нитраткалия или нитрат натрия при следующем соотношении ингредиентоввес.Ф.Зтилсиликат 11,0-13,0Спирт 14,0-16,0Вода 1,0-2,0Неорганическая кислота 0,6-1,5Нитрат калия или нитратнатрия 0,5-1,0Огнеупорный наполнитель ОстальноеИсточники инФормации,принятые во внимание при эксчертиэе1. Авторское свидетельство СССРР 512852, кл. В 22 С 1/00, 1974.2. Авторское свидетельство СССРпо заявке Э 2679263/22-02,Кл. В 22 С 1/02 от 1207.78.

СмотретьЗаявка

2658454, 24.08.1978

ИНСТИТУТ ПРОБЛЕМ ЛИТЬЯ АН УКРАИНСКОЙССР

КИРИЕВСКИЙ БОРИС АБРАМОВИЧ, НАЗАРЕНКО ВАЛЕНТИН ВАСИЛЬЕВИЧ, ЦАЙЗЕР ГЕРБЕРТ ГЕОРГИЕВИЧ, СЕЗГАНОВ АЛЕКСАНДР НИКОЛАЕВИЧ, БЕРЕЗОВСКИЙ ФЕЛИКС МИХАЙЛОВИЧ

МПК / Метки

МПК: B22C 1/02

Метки: изготовлениялитейных, моделям, повыплавляемым, получаемых, суспензия, форм

Опубликовано: 30.01.1981

Код ссылки

<a href="https://patents.su/3-799889-suspenziya-dlya-izgotovleniyalitejjnykh-form-poluchaemykh-povyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовлениялитейных форм, получаемых повыплавляемым моделям</a>

Предыдущий патент: Подкладной мастер-штамп

Следующий патент: Противопригарное покрытие длялитейных стержней и форм

Случайный патент: Устройство для отделения тяжелых примесей от корнеплодов