Способ определения параметров технологической системы при изготовлении зубчатого колеса

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1328739

Автор: Сторчак

Текст

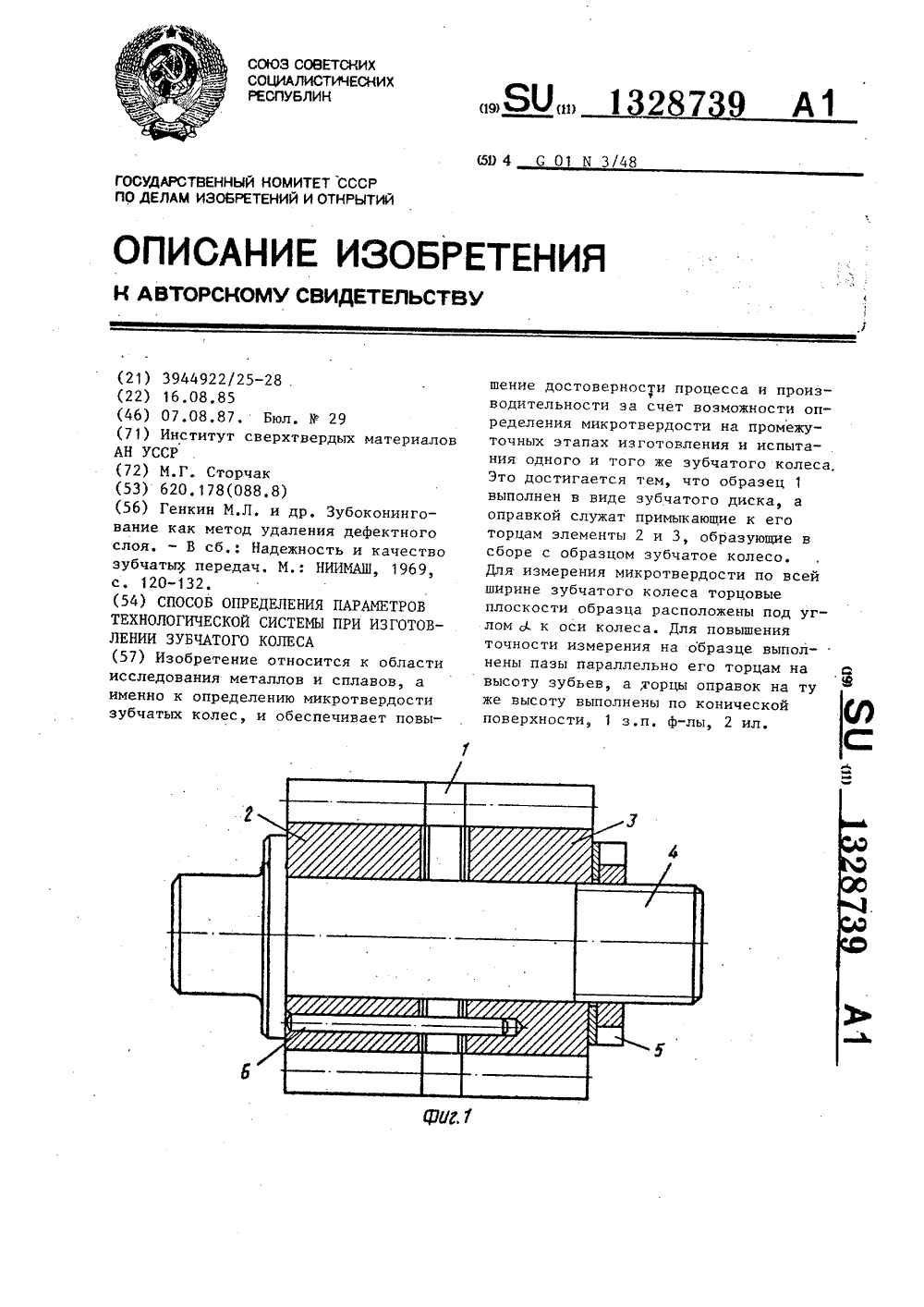

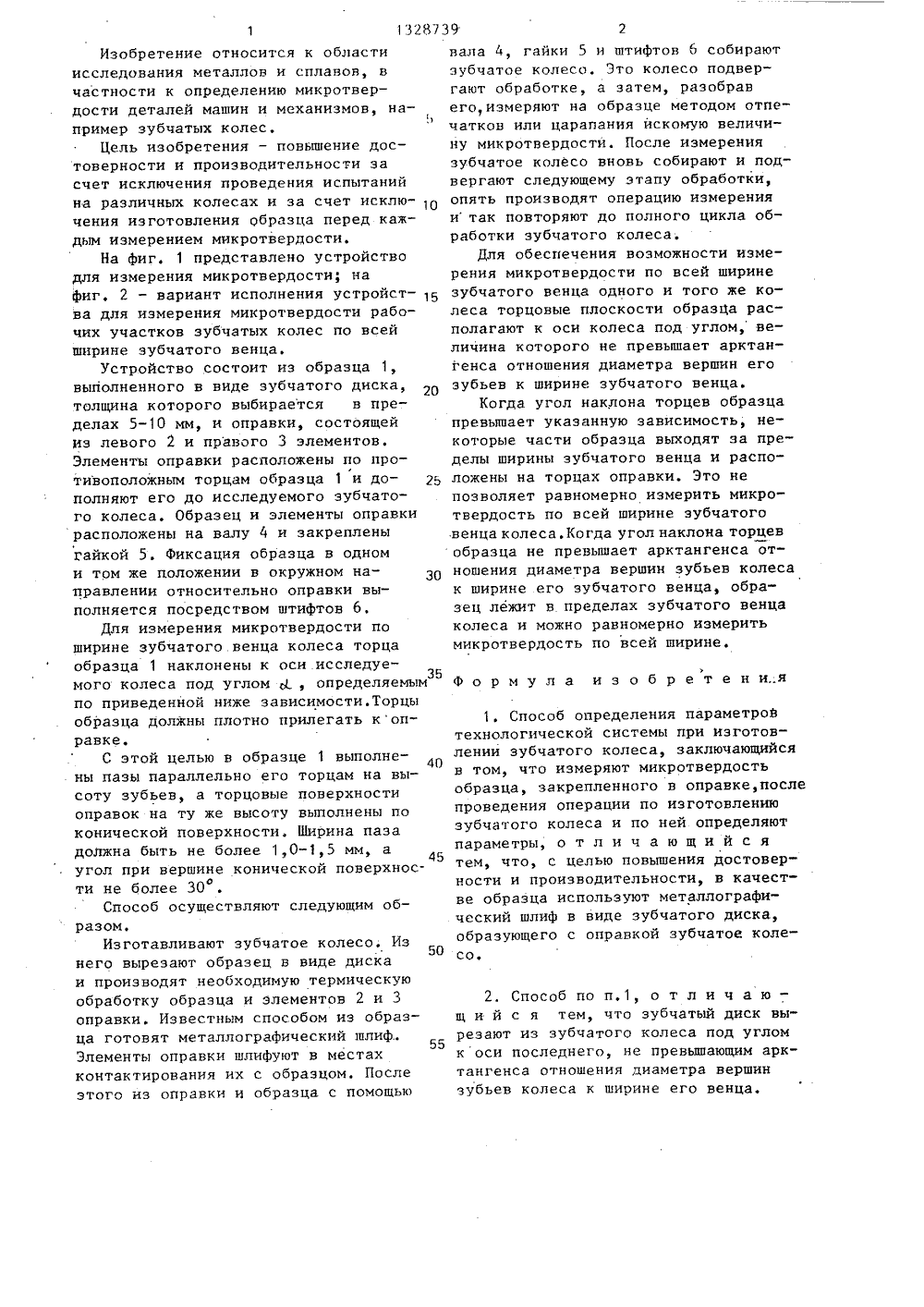

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИК 94 С 01 ИЗ/4 ОПИСАНИЕ ИЗОБРЕТЕНИЯН АВТОРСКОМУ СВИДЕТЕЛЬСТВУ се высоту же выс ьев, а торцы оправок на выполнены по конической и, 1 з,п, ф-лы, 2 ил. поверхно ОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(71) Институт сверхтвердых материалоАН УССР(56) Генкин М.Л. и др. Зубоконингование как метод удаления дефектногослоя. - В сб,: Надежность и качествозубчатьгх передач. М.: НИИМАШ, 1969,с. 120-132.(54) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРА 2 ЖТРОВТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРИ ИЗГОТОВЛЕНИИ ЗУБЧАТОГО КОЛЕСА(57) Изобретение относится к областиисследования металлов и сплавов, аименно к определению микротвердостизубчатых колес, и обеспечивает повыЯО 13287 9 шение достоверности процесса и производительности за счет возможности определения микротвердости на промежуточных этапах изготовления и испытания одного и того же зубчатого колесаЭто достигается тем, что образец 1выполнен в виде зубчатого диска, аоправкой служат примыкающие к еготорцам элементы 2 и 3, образующие всборе с образцом зубчатое колесо.Для измерения микротвердости по всейширине зубчатого колеса торцовыеплоскости образца расположены под углом д. к оси колеса. Для повышенийточности измерения на образце выполнены пазы параллельно его торцам наИзобретение относится к областиисследования металлов и сплавов, вчастности к определению микротвердости деталей машин и механизмов, например зубчатых колес,Цель изобретения - повышение достоверности и производительности эасчет исключения проведения испытанийна различных колесах и за счет исклю Очения изготовления образца перед каждым измерением микротвердости.На фиг. 1 представлено устройстводля измерения микротвердости; нафиг, 2 - вариант исполнения устройства для измерения микротвердости рабочих участков зубчатых колес по всейширине зубчатого венца.Устройство состоит иэ образца 1,выполненного в виде зубчатого диска,толщина которого выбирается в пределах 5-10 мм, и оправки, состоящейиз левого 2 и правого 3 элементов.Элементы оправки расположены по противоположным торцам образца 1 и дополняют его до исследуемого зубчатого колеса. Образец и элементы оправкирасположены на валу 4 и закрепленыгайкой 5. фиксация образца в одноми том же положении в окружном направлении относительно оправки выполняется посредством штифтов б.Для измерения микротвердости поширине зубчатого венца колеса торцаобразца 1 наклонены к оси исследуе 35мого колеса под углом д., определяемымпо приведенной ниже зависимости. Торцыобразца должны плотно прилегать коправке,С этой целью в образце 1 выполнены пазы параллельно его торцам на высоту зубьев, а торцовые поверхностиоправок на ту же высоту выполнены поконической поверхности. Ширина пазадолжна быть не более 1,0-1,5 мм, аугол при вершине конической поверхности не более 30Способ осуществляют следующим образом,Изготавливают зубчатое колесо. Изнего вырезают образец в виде дискаи производят необходимую термическуюобработку образца и элементов 2 и 3оправки. Известным способом из образца готовят металлографический шлиф.,55Элементы оправки шлифуют в местахконтактирования их с образцом, Послеэтого из оправки и образца с помощью вала 4, гайки 5 и штифтов б собираютзубчатое колесо. Это колесо подвергают обработке, а затем, разобравего,измеряют на образце методом отпечатков или царапания искомую величину микротвердости. После измерениязубчатое колесо вновь собирают и подвергают следующему этапу обработки,опять производят операцию измеренияи так повторяют до полного цикла обработки зубчатого колеса,Для обеспечения возможности измерения микротвердости по всей ширинезубчатого венца одного и того же колеса торцовые плоскости образца располагают к оси колеса под углом, величина которого не превышает арктангенса отношения диаметра вершин егозубьев к ширине зубчатого венца.Когда угол наклона торцев образцапревышает указанную зависимость, некоторые части образца выходят за пределы ширины зубчатого венца и расположены на торцах оправки. Это непозволяет равномерно измерить микротвердость по всей ширине зубчатоговенца колеса. Когда угол наклона торцевобразца не превышает арктангенса отношения диаметра вершин зубьев колесак ширине его зубчатого венца, образец лежит в пределах зубчатого венцаколеса и можно равномерно измеритьмикротвердость по всей ширине.Формула изобретения1. Способ определения параметров технологической системы при изготовлении зубчатого колеса, заключающийся в том, что измеряют микротвердость образца, закрепленного в оправке, после проведения операции по изготовлению зубчатого колеса и по ней определяют параметры, о т л и ч а ю щ и й с я тем, что, с целью повышения достоверности и производительности, в качестве образца используют металлографический шлиф в виде зубчатого диска, образующего с оправкой зубчатое колесо.2. Способ по п,1, о т л и ч а ю - щ и й с я тем, что зубчатый диск вырезают иэ зубчатого колеса под углом к оси последнего, не превышающим арктангенса отношения диаметра вершин зубьев колеса к ширине его венца.1328739 Составитель И, ХодатаеваТехред М.Ходанич Корректор М. Демчик Редактор П. Гереши Заказ 3479/47 Тираж 776 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб д, 4/5 Призводственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4

СмотретьЗаявка

3944922, 16.08.1985

ИНСТИТУТ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ АН УССР

СТОРЧАК МИХАИЛ ГРИГОРЬЕВИЧ

МПК / Метки

МПК: G01N 3/48

Метки: зубчатого, изготовлении, колеса, параметров, системы, технологической

Опубликовано: 07.08.1987

Код ссылки

<a href="https://patents.su/3-1328739-sposob-opredeleniya-parametrov-tekhnologicheskojj-sistemy-pri-izgotovlenii-zubchatogo-kolesa.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения параметров технологической системы при изготовлении зубчатого колеса</a>

Предыдущий патент: Индентор для измерения вязкости разрушения

Следующий патент: Устройство для исследования взаимодействия колеса с грунтом

Случайный патент: Гасительная камера для выключателей постоянного и переменного тока