Состав для нитроцементации изделий из титановых сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1036800

Автор: Пресман

Текст

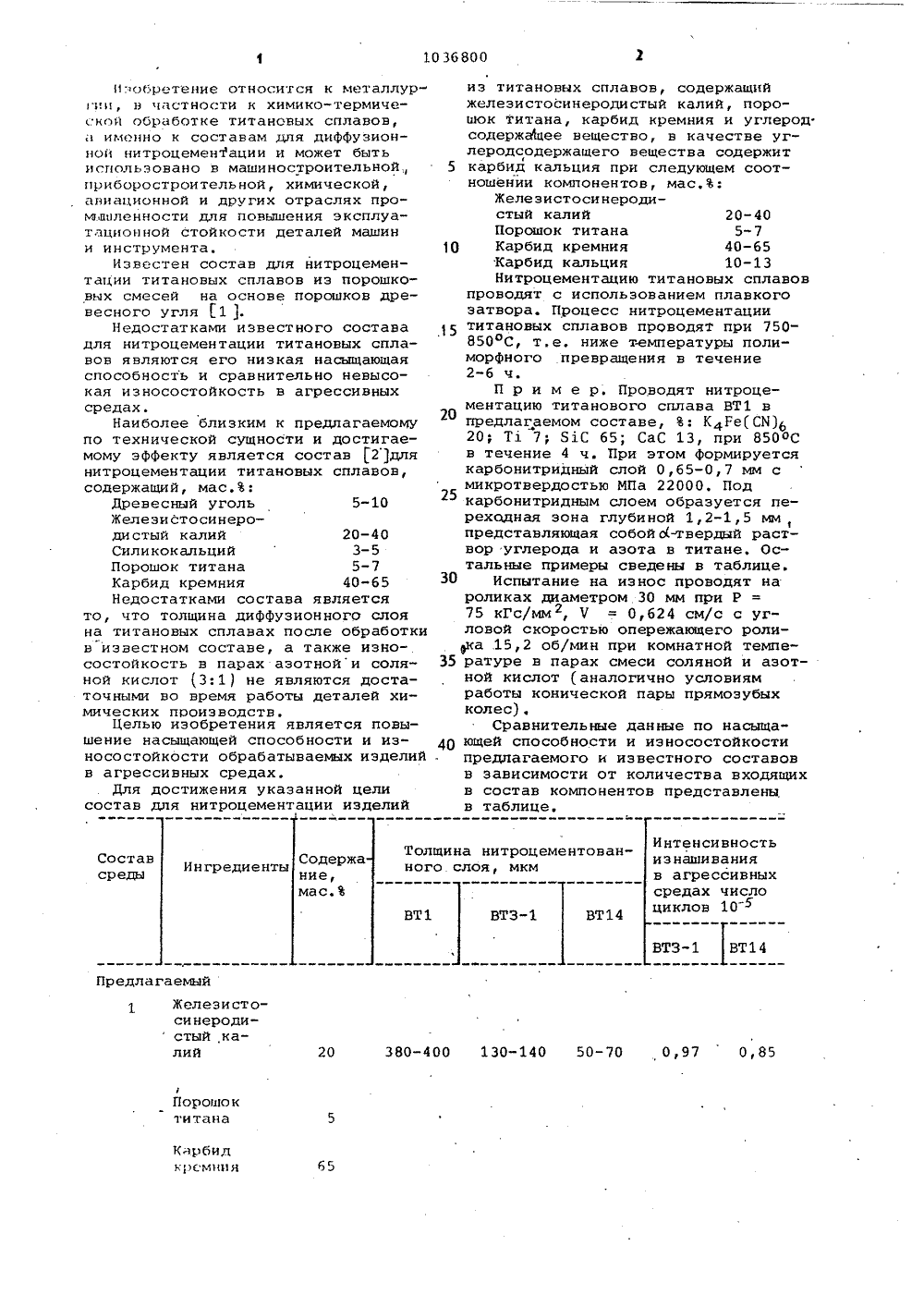

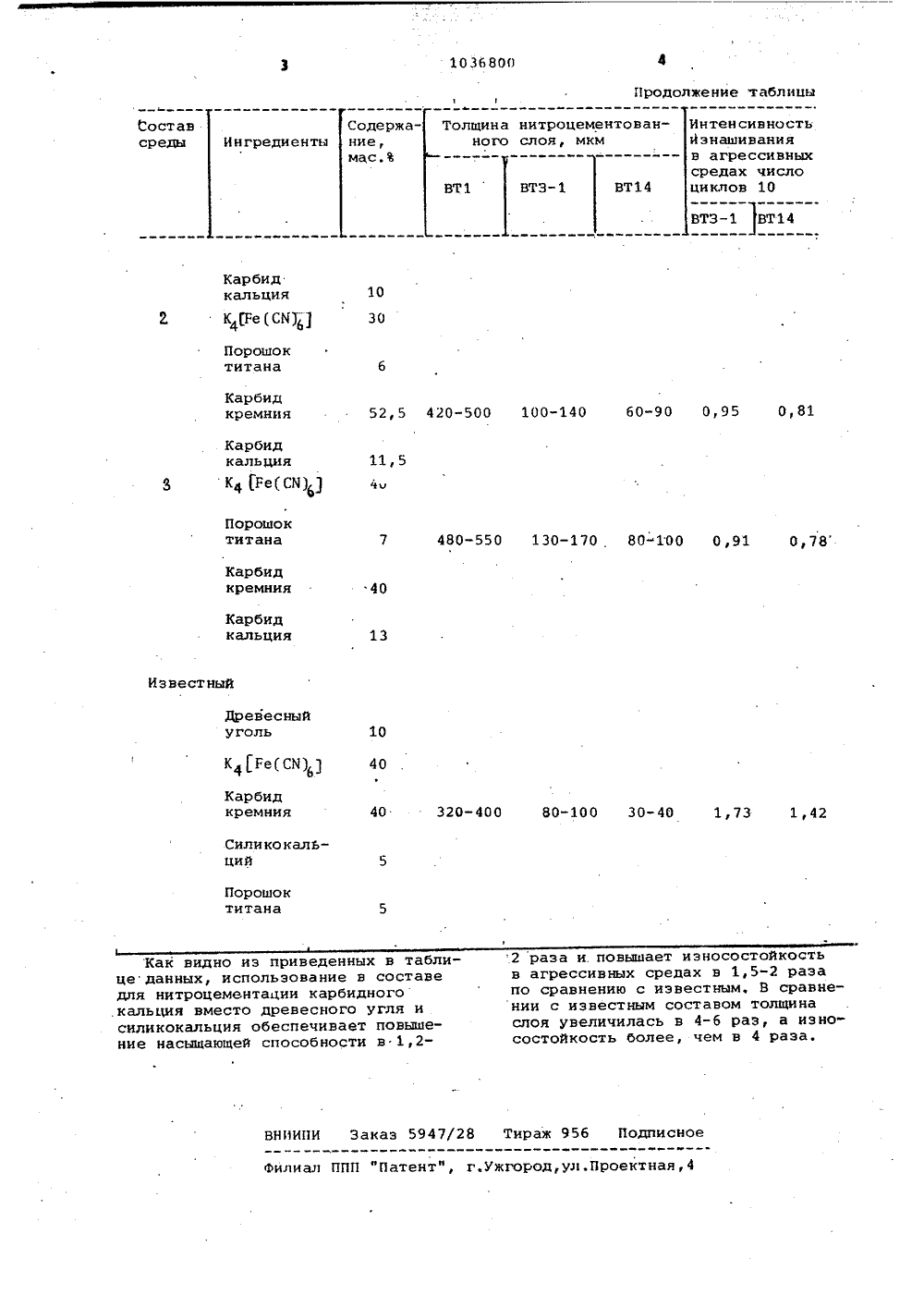

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСИИХРЕСПУБЛИН ЗС 904 УДАРСТВЕННЫЙ КОМИТЕТ СССРДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ ПИСДНИЕ ИЗ 0 БЕЕТ ЬСТВ(54) (57) СОСТИЗДЕЛИЙ ИЗ ТИ И ДЛЯ НИТРОЦЕМЕНТА НОВЫХ СПЛАВОВ, со3426772/22-0222.04.8223.08.83, Бюл. Р 31Ю.Н.ПресманЬелорусский ордена Трудовогого Знамени технологическийтут им. С.М.Кирова621,785,51,06(088.8),Я 01036800 А д ржащий железистосинеродистый алий, порошок титана, карбид кремя и углеродсодержащее,вещество,т л и ч а ю щ и й с я . тем, что, с целью повышения его насыщающей способности и иэносостойкости обрабатываемых иэделий в агрессивных средах, в качестве углеродсодержащего вещества он содержит карбид кальция при следующем соотношении компонентов, мас.В:.Желеэистосинеродистый калийПорошок титанаКарбид кремнияКарбчд кальция10 36800 10 25 30 Интенсивностьизнашивания в агрессивныхсредах числоциклов 10Толщина нитроцементованного слоя мкм Составсреды Содержание,мас.Ъ Ингредиенты ВТЗВТ 1 ВТ 14 1 ВТЗВТ 14 Предлагаемый Желеэисто- синероди стый ка- лий 20 380-400 130-140 50-70 0,97 0,85 Порошоктитана Карбид кремния И обретение относится к металлургий, в частности к химико-термической обработке титановых сплавов,а именно к составам для диффузионной нитроцементации и может бытьиспользовано в машиностроительной, 5приборостроительной, химической,авиационной и других отраслях прощ,пиленности для повышения эксплуатационной стойкости деталей машини инструмента.Известен состав для нитроцементации титановых сплавов из порошковых смесей на основе порошков древесного угля Г 1 .Недостатками известного состава 5для нитроцементации титановых сплавов являются его низкая насьпцающаяспособность и сравнительно невысокая износостойкость в агрессивныхсредах.20Наиболее близким к предлагаемомупо технической сущности и достигаемому эффекту является состав 2 длянитроцементации титановых сплавов,содержащий, мас.Ъ:Древесный уголь 5-10Железистосинеродистый калий 20-40Силикокальций 3-5Порошок титана 5-7Карбид кремния 40-65Недостатками состава являетсято, что толщина диффузионного слояна титановых сплавах после обработкив известном составе, а также износостойкость в парах азотнойи соляной кислот 3:1) не являются достаточными во время работы деталей химических производств,Целью изобретения является повышение насыщающей способности и износостойкости обрабатываемых иэделий .в агрессивных средах.Для достижения указанной целисостав для нитроцементации иэделий из титановых сплавов, содержащийжелезистосинеродистый калий, порошок титана, карбид кремния и углерод"содержащее вещество, в качестве углеродсодержащего вещества содержиткарбид кальция при следующем соотношении компонентов, мас.Ъ:Железистосинеродистый калий 20-40Порошок титана 5-7Карбид кремния 40-65Карбид кальция 10-13Нитроцементацию титановых сплавовпроводят с использованием плавногозатвора. Процесс нитроцементациититановых сплавов проводят при 750850 ОС, т,е, ниже температуры полиморфного превращения в течение2-6 ч.П р и м е р. Проводят нитроцементацию титанового сплава ВТ 1 впредлагаемом составе, В: К 4 Ре(СИ)620; Т 1 7; 51 С 65; СаС 13, при 850 ОСв течение 4 чПри этом формируетсякарбонитридный слой 0,65-0,7 мм смикротвердостью МПа 22000, Подкарбонитридным слоем образуется перехсдная зона глубиной 1,2-1,5 мм,представляющая собой с гвердый раствор углерода и азота в титане. Остальные примеры сведены в таблице.Испытание на износ проводят нароликах диаметром 30 мм при Р =75 кГс/мм 2, Ч = 0,624 см/с с угловой скоростью опережающего ролика .15,2 об/мин при комнатной температуре в парах смеси соляной и азотной кислот (аналогично условиямработы конической пары прямоэубыхколес),Сравнительные данные по насыщающей способности и иэносостойкостипредлагаемого и известного составовв зависимости от количества входящихв состав компонентов представленыв таблице.1036800 Продолжение таблицы остав среды Содержание,мас.% Толщина нитроцементованного слоя, мкм Ингредиенты ВТ 1 ВТЗ ВТ 14 ВТЗВТ 14 10 ЗО Порошоктитана Карбидкремния 52,5 420-500 100-140 60-90 0,95 0,81 Карбидкальция 11,5 к 4 Г(С%3 Порошоктитана 480-550 1 30-170 80-100 О, 91 О, 78 Карбидкремния 40 Карбидкальция 13 Известный Древесный уголь 10 К 4 Ге(СИЯ 40 Карбид кремния 40 320-400 80-100 30-40 1, 73 1, 42 Силикокальций Порошоктитана 2 раза и. повышает износостойкостьв агрессивных средах в 1,5-2 разапо сравнению с известным, В сравнении с известным составом толщинаслоя увеличилась в 4-6 раз, а износостойкость более, чем в 4 раза. Как видно иэ приведенных в таблице данных, использование в составе для нитроцементации карбидного кальция вместо древесного угля и силикокальция обеспечивает повышение насыщающей способности в 1,2 ВНИИПИ Заказ 5947/28 Тираж 956 Подписное Филиал ППП "Патент", г.ужгород,ул,Проектная,4 Карбидкальцияк 4 СРе (сыТь 2 Интенсивностьйэнашиванияв агрессивныхсредах числоциклов 10

СмотретьЗаявка

3426772, 22.04.1982

БЕЛОРУССКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА

ПРЕСМАН ЮРИЙ НАУМОВИЧ

МПК / Метки

МПК: C23C 9/04

Метки: нитроцементации, состав, сплавов, титановых

Опубликовано: 23.08.1983

Код ссылки

<a href="https://patents.su/3-1036800-sostav-dlya-nitrocementacii-izdelijj-iz-titanovykh-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Состав для нитроцементации изделий из титановых сплавов</a>

Предыдущий патент: Способ борирования стальных деталей

Следующий патент: Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий