Способ получения модифицированных полифениленоксидов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

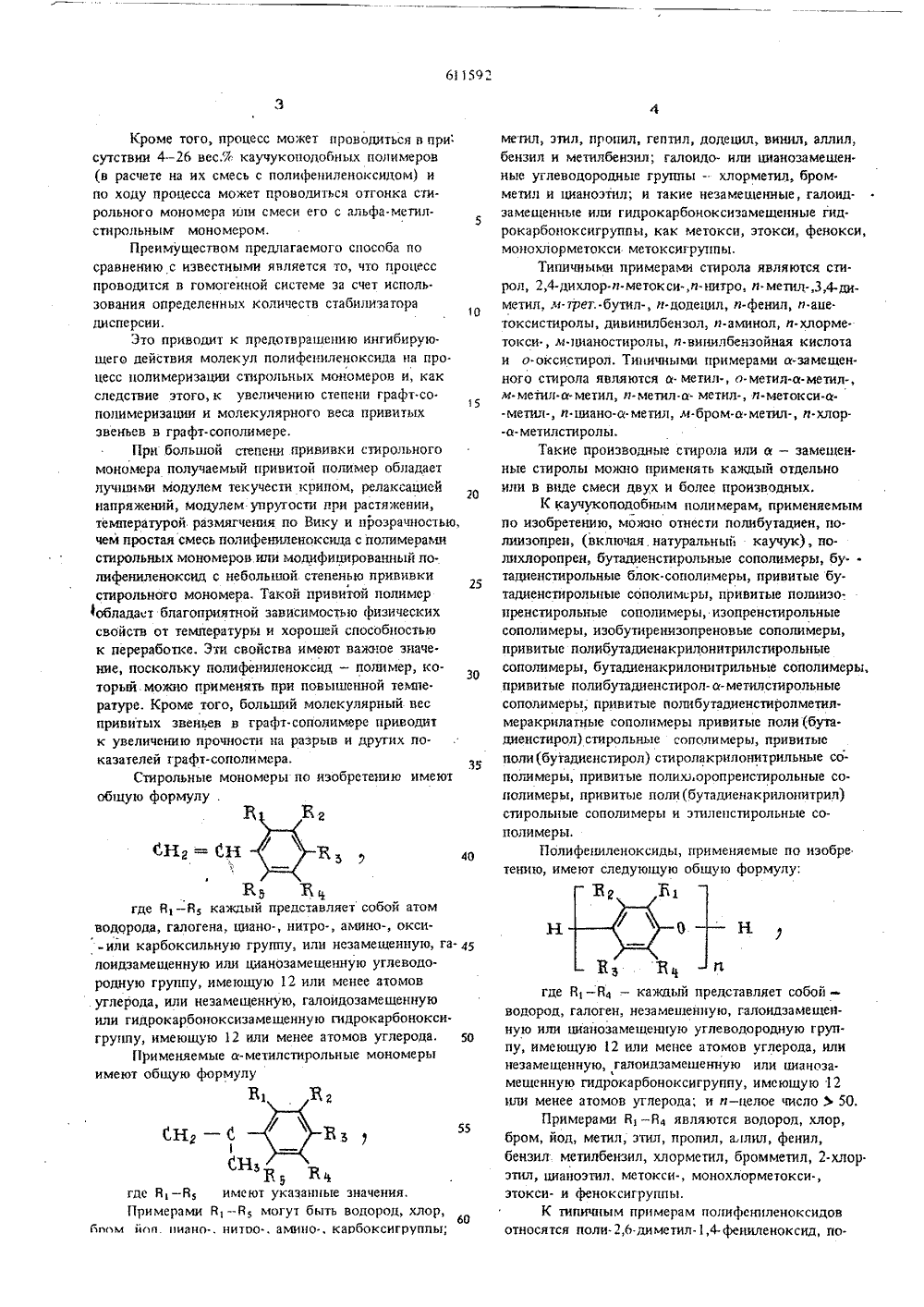

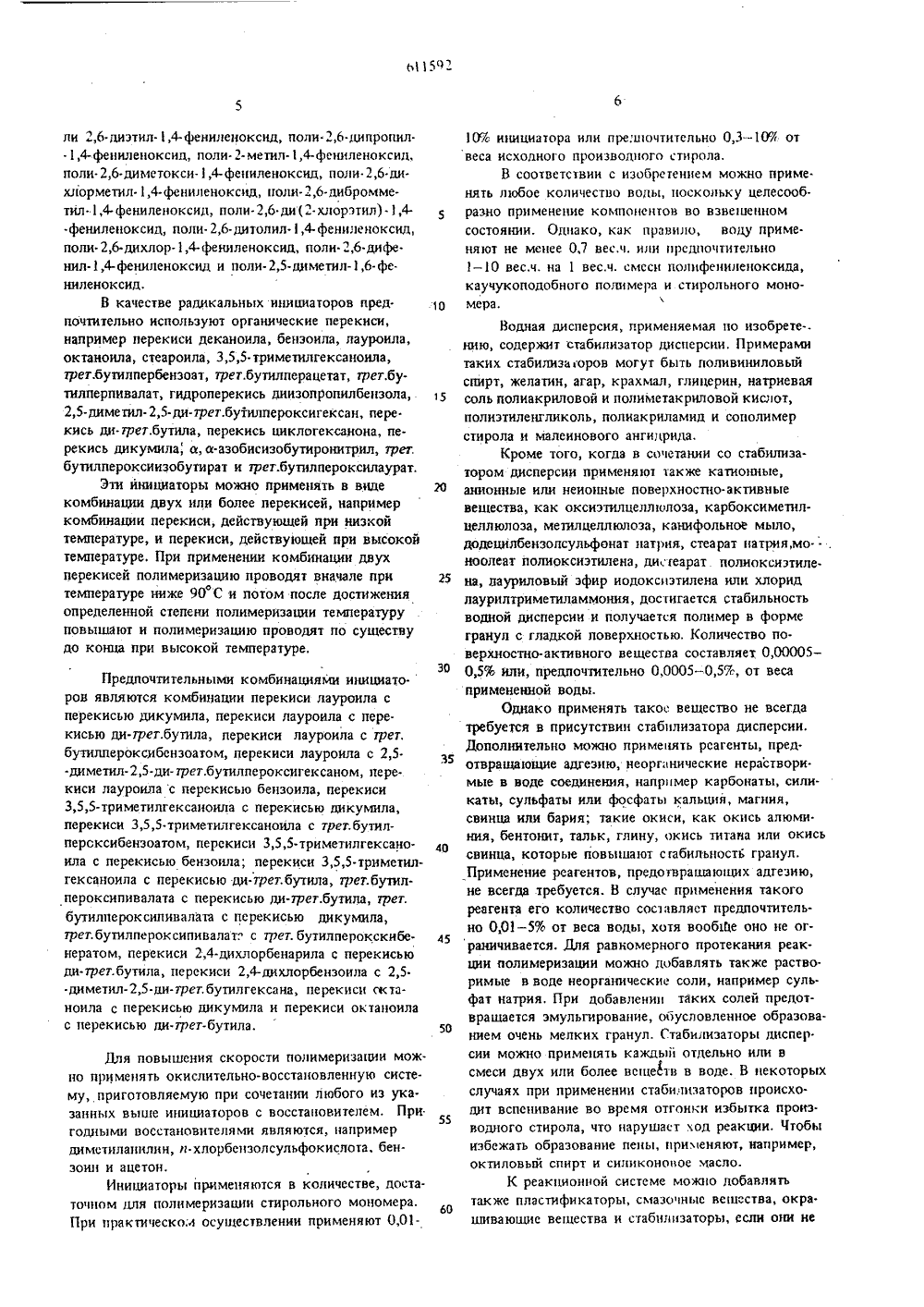

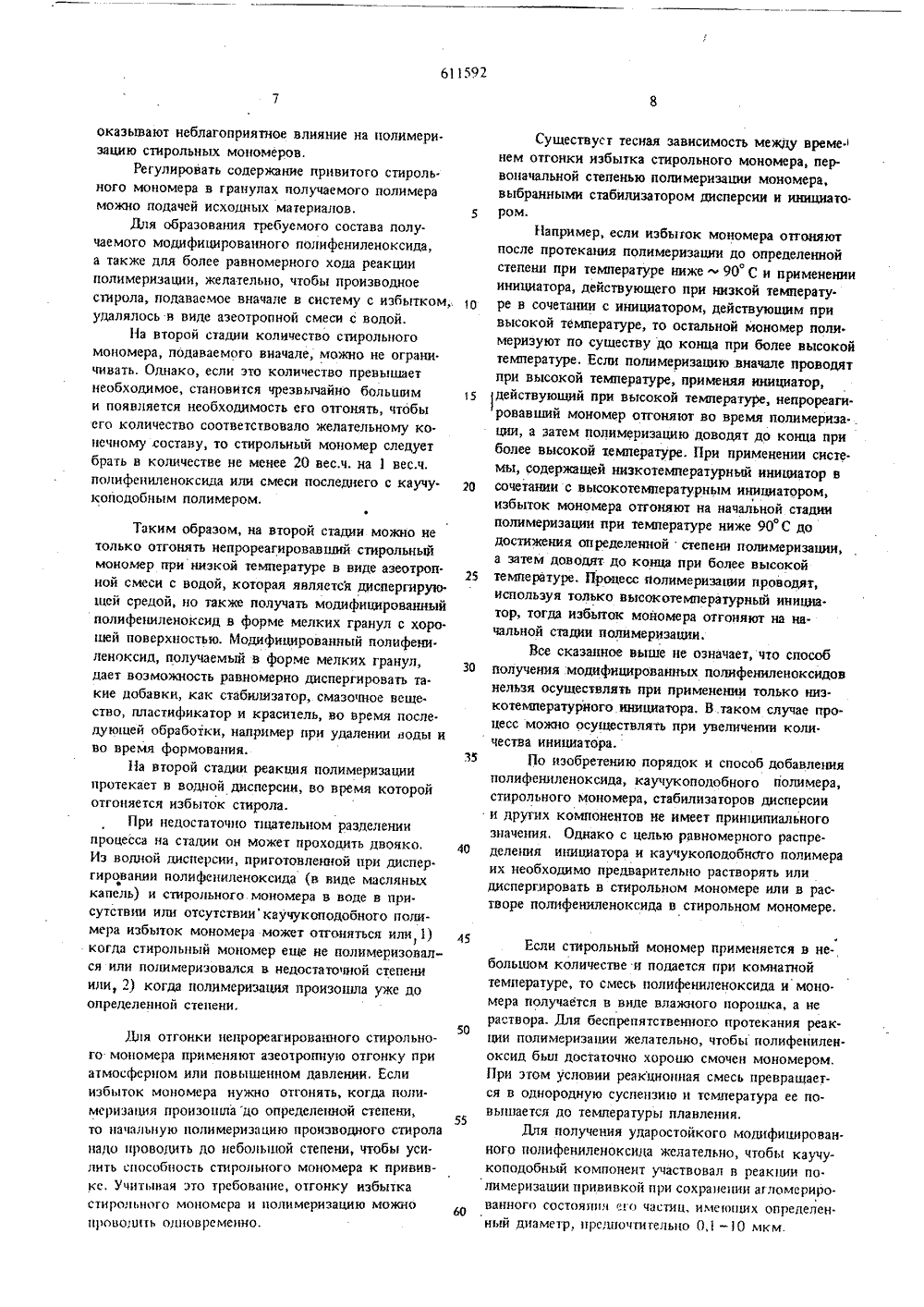

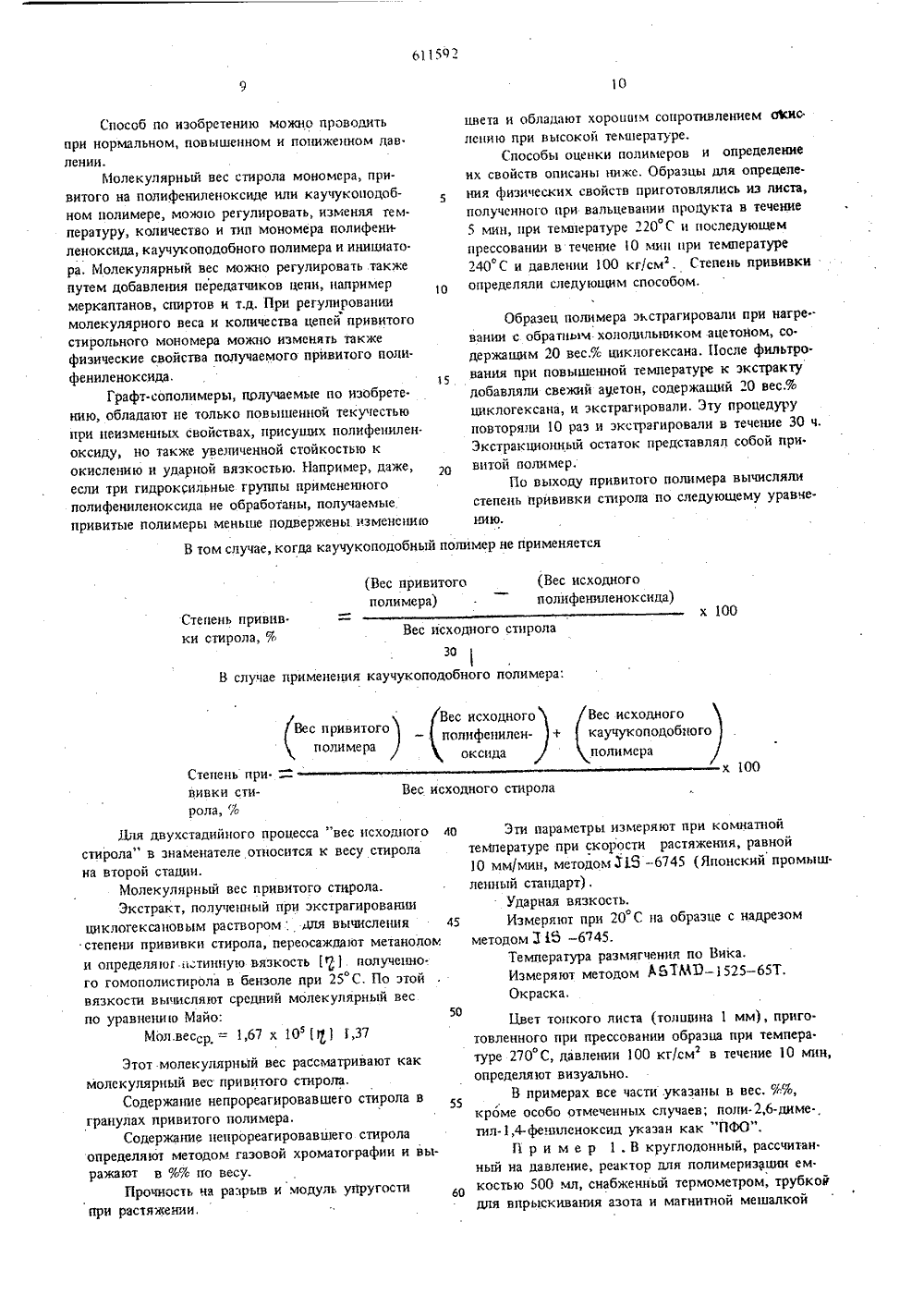

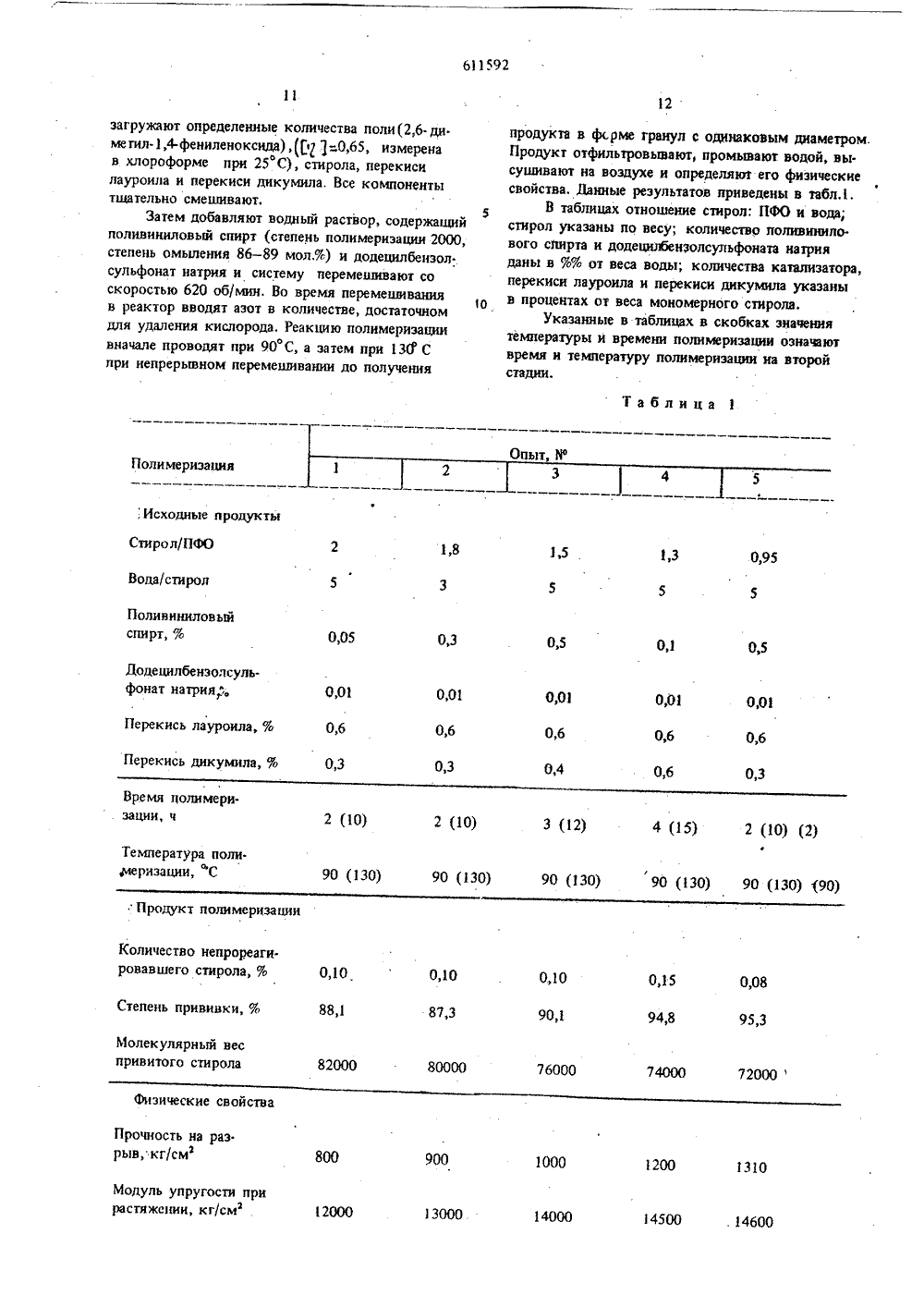

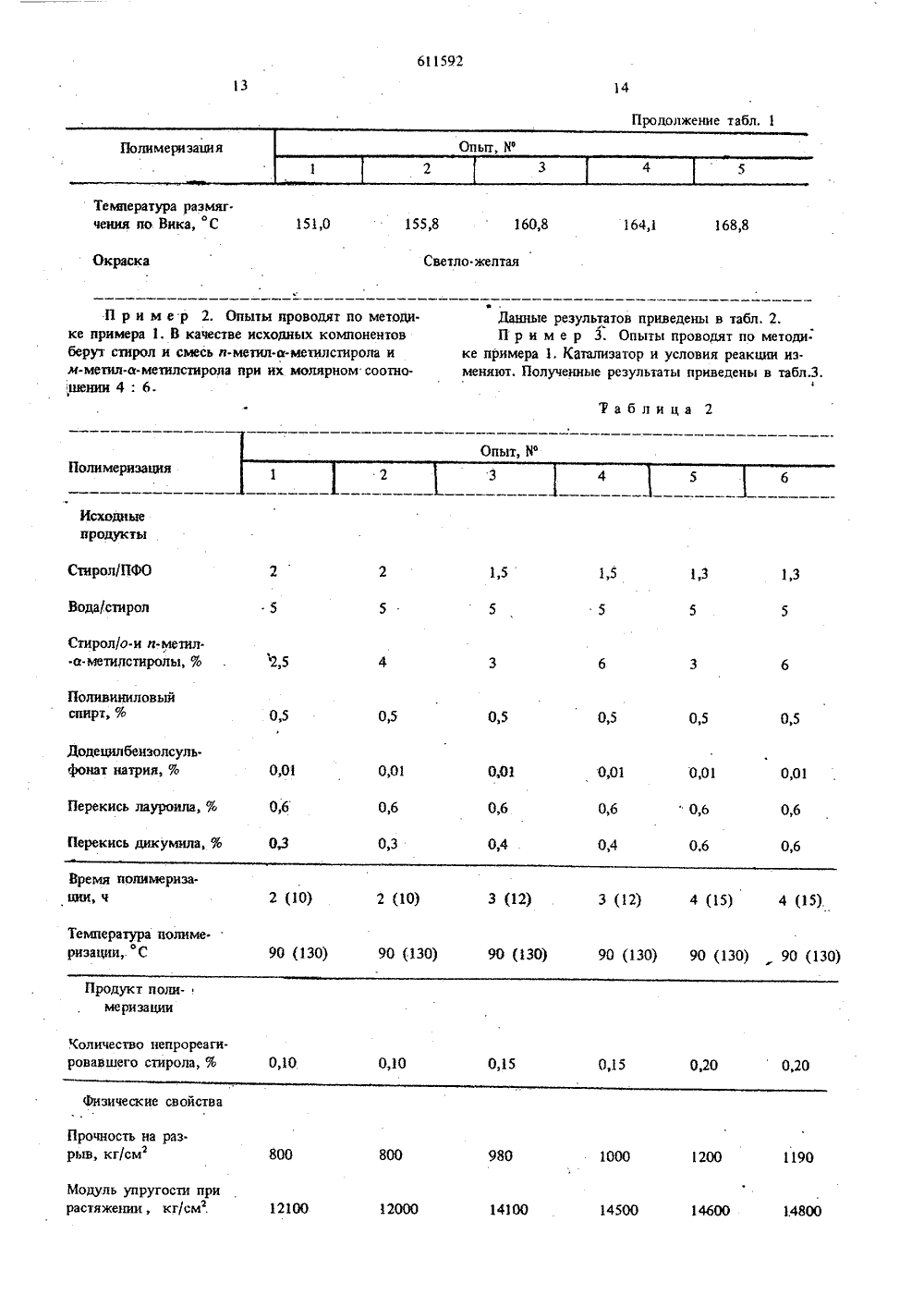

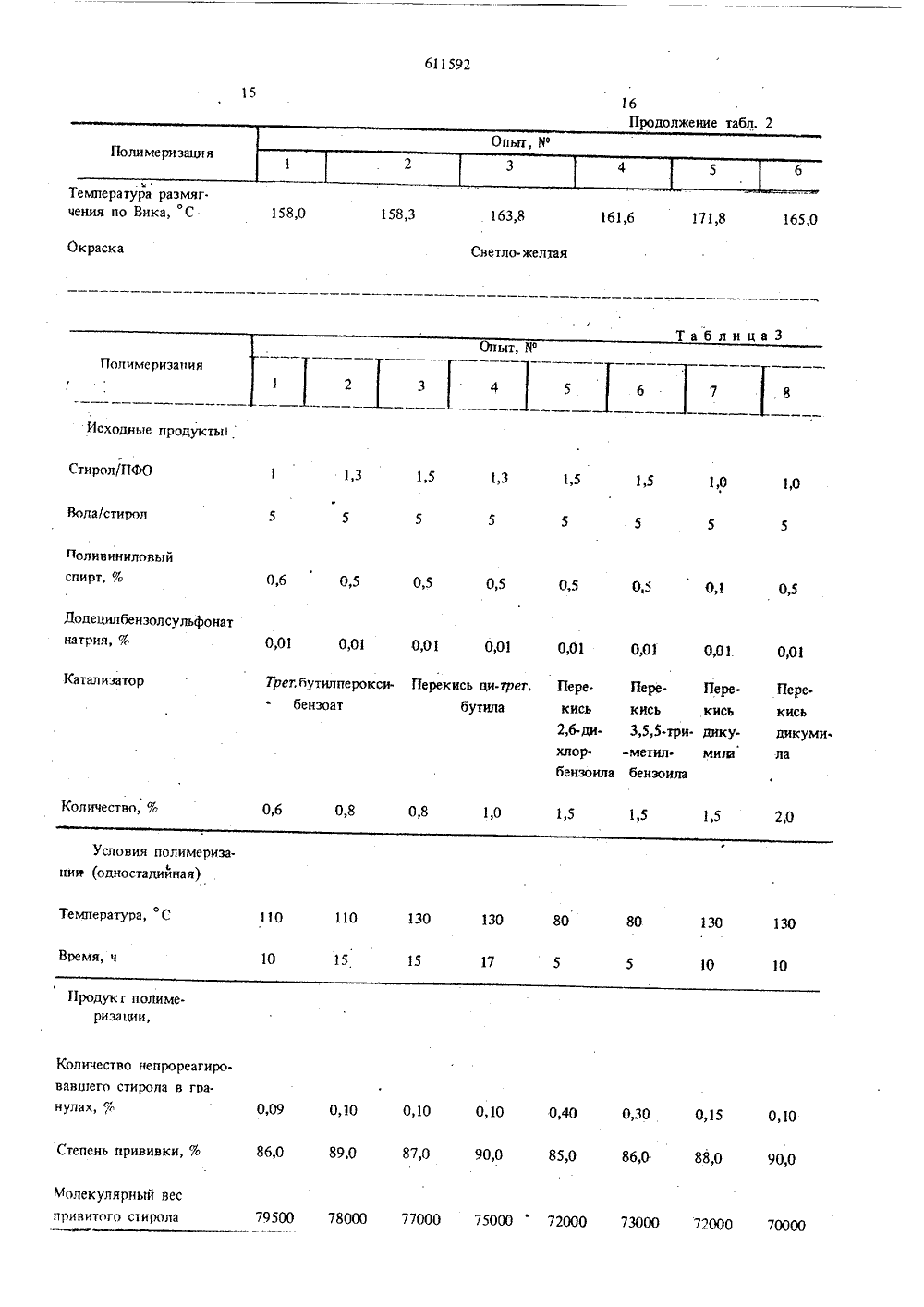

ОП ИГРАНИ Е ИЗОБРЕТЕН Ия Своз СоветскихСоциалистимескихРеспублик(23) Приоритет 31 95834/69 997716/69 (43) Опубли ко в Гасудврственнвй комитет Совета Министров СССР оо делам изобретений н открытий(45) Дата опубликова тиса ни я 22.05,7 ИностранцыНакасио, Казуо Хаяцу(Япония) 2) Авторы изобретения Исао Марута, Се Иоичи Коно Иностранная фирма"Сумитомо Кемикал Компани Лимитед(54) СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИФЕНИЛЕНОКСИДОВльсионной среде, ганический раство (3.м этого способа я афт сополимериза оснтельно низкий веньев в графтсо ть промывки и су та, так как в про ль, что усложняет одержащеитель для поли дов в водно.эмуэмульгатор и ор фениленоксидаНедостатко 5 сокая степень грмономеров, отн вес привитых з же необходимос ляется: невы. и стирольны олекулярный олимере, а так. шки полученногс цессе используехнологию про. целевого продукО ется растворите цесса. еличение содер продукте, уве. х звеньев хнологии п 1 - 1,5 вес,%ва воды. ут присутство.ые из группы,вещества идиспергирован Изобретение относится к технологии получе. ния модифицированных полифениленоксидов и мо жет быть использовано в химической промышлен. ности, а получаемые модифицированные полифе. ниленоксиды - в качестве конструкционных плас. тиков.Известны способы получения модифицированных полифениленоксидов радикальной полимеризацией стирольных.мономеров в присутствии полифениленоксидов 1 или полифениленоксидов и каучукоподобных мономеров 12, причем стироль. ные мономеры применяются в избытке по отношению к полифениленоксиду,Недостатком этих способов является высокое содержание в целевом продукте гомополимеров стирольных мономеров и непрореагировавших мо. номеров, что ухудшает физико-механические свойства и внешний вид этих продуктов.Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ получения модифицированных полифениленоксидов, заключающийся в полимеризации стирольных мономеров или смеси их с а.метилстиорольными мономерами при 40 - 150 С в присутствии радикальных инициаторов и полифеииленокси 11 елью изобретения является увжания графт.сополимера в целевом5 личение молекулярного веса привитьв графт-сополимере и упрощение тецесса.Эта пель достигается проведенив водной Дисперсии, содержащей 0,00 стабилизатора дисперсии от количестВ водной дисперсии также могвать дополнительно агенты, выбранисодержащей поверхностно-активныевещества, предотвращающие адгезию5 ных частиц.61 592 19 20 Продолжение табл. 4 Степень прививк 88,О,О 0 знческие своиств 00 сть на разрыв ь упругости при растя 12 4000 ии, кг/с Температура размягченипо Вика, С 151,0,О Светло-желта нныйуб. к. и. эол к я обл иц Полимер Исходные продук тирол/ПФО,8 Ла/стиро 0,5 Поливиниловый спирт, % 0,5 5 0 Молекулярный вес привитогстирола ОкраскаП р н м е р 5. В круглодонный реактодля лолимеризации емкостью 500 мл, рассчитна давление и оборудованный термометром, ткой для впрыскивания азота и магнитной мешаткой, загружают поли,6-диметил,4-фениленоснд 1 0,65, перекись лауроила, перекись димила и раствор каучукоподобного лолнмера в, Компоненты тщательно смешивают до иния однородной системы,После добавления водного раствора полиннлового спирта (степень полнмеризации 2000степень омылеиия 86 - 89 мол.%) и додецилбенсульфоната натрия систему перемешивают соростью 620 об/мии. Во время перемешиваннявпрыскивают азот в количестве, достаточномудаления кислорода. Реакцию полимериэацниводит вначале при температуре 90 С, а затем Каучукоподобный полимер, %- прн 180 С прн непрерывном перемешивании до по лучения продукта в форме гранул с однородным диаметром. Продукт отфильтровывают, промыва.ют водой, высушивают на воздухе и определяют его физические свойства, Данные результатов при. ведены в табл. 5.В качестве каучукоподобного полимера ис. пользуют продукт, полученный при полнмеризацн .прививкой стнрола на полибутадиене; отношение стирол: бутадиен-"4: б. Примененное количество этого полимера выражено в процентах от веса по. лучаемого полимера. Количества стабилизаторов суспензии, т,е. полившптлового спирта и додецилбензолсульфоната натрия, выражены в процентах от веса примененной воды, а количества катализа. торов приведены в процентах от веса мономерногс стирола,Количество непрореагировавшегостиоола в гранулах, % Молекулярный вес привитогополимера Прочность на разрыв, кг/см Модуль упругости при растяжениигкг/см Темпеоатура оазмягчения по Вика, С Показатель ударной прочности кг см/см 15,0 П р и м е р 6. Опыты проводят по примеру 5, Вместо стирола берут смесь л-а-метилстирола и м.метил-о-метилстирола (молярное отношение ларапроиэводного к мета производному равно 4:6) в сочетании со стиролом, Данные реэулыатов приведены в табл. 6,П р и м е р 7. Повторяют процедуру примера 5, изменяя тип каучукоподобного полимера.Полученные реэулыаты показаны в табл. 7,П р и м е р 8, Опыты проводят по приме.ру 5, меняют инициатор и условия полимеризации,Данные результатов приведены в табл. 8,,б Переки мила,0,3 Каучукоподобный полимер, % 0) 4 ( 2) мя полимериэации, ч 90 (130) О (130 90 (130 тура полимериэаще олиме риза ции личество непрореагировавшего 0 ла в гранулах, % 89,8 Сгенень прививки, % 80,9 88,2,О иэические свойств сть на разрыв, кг/см 790 при растяже 1100 Температура ра 62 ой прочности,18 Светло-желт ска Модуль .упругонии, кг/ему оказатель у см/см61 1592 Таблица 7 Полиме Исходные про ирол/ПФО да(стирол,5 Сополи одобный полиме ла три личество,Поливиниловый спирт, % 0,5 0,01(12 реми полимеризации, ч 90 (130) Температура полимериз 0 (130) 90 13 90 13 полимеризацин дук Количест стирола в епень прививки 75000 1,0 1,3 ии диаметр гранул, м изнческие свойств 800 роч пругости при растяжении,12000 уль м 100 118,5 58 9,тура размягчения по Вика, 157,0 тель ударной прочност 2 17,18,0 18 см Окраск ветло-желтая Молек стирол Темпер Показа нзолсульфонат натрия, % непрореагировавшранулах, % рныи вес привитого ть на разрыв, кг/см Полибу.тадиен 0,10 0,10 Сополимер Полибу бутадиена таднен и акрилоНатуральный каучук,5 Физические свойства 820 810 830 850 12000 11800 12100 12000 12000 2100 Исходные продукты Стирол/ПФО Вола/с лирол Поливиниловыйспирт% Иолецилбензолсульфонат натрия,% Условия полимери- зации Температура,С Количество непрореаги.ровавшего стирола вгранулах, % Молекулярный вес привитого стирола Средний лиаметргранул, мм Прочность на разрыв,кг/см Молуль упругости прирастяжении, кг/см2 Перекись2,4-дихло р.бензо ила Трет, бутил Перекисьпероксипива - щд- трет.лат бутила Табл ица 8 Перекисьди-грет,бутила Перекись дик умила Перекись дик умигй,0 17,0 19,0 Светло-желтая краек 9 абле Опыт, й 1"Т 3Л Полимерцзадця Исходиепе перодукт те рол/П ФО 4 Вола/стирол Каучукоподобцьей полимер Привитой сополцмср цолнбутадиен ее стцолаПреевее тойсополнмер полибутаднееи стирола Количество, %Полеевйеиловей спирт, Я: 2 Додецилбеезолсульеои; натрия,% 0,01 0,30,35 пила,0,15 11 ерскцсь деекуьеел 1,% словил цоциысризашеи Температура размяг.чения по Вика, С 159,0 П р и м е р 9, В круглодоншее реактор для полимеризации емкостью 500 мл, рассчитанный ца давление и снабженный термометром, трубкой для впрыскивания азота и магпетеой меецалкой, загружают поли- Е 2,6-демстил,4-фенилеееоксеед) е 1 =0,65, стнрол, перекись лауроцла и перекись дикумнла. Компоненты тщательно смешивают до получения однородной системы.Таким же способом готовят смецеанную систему содержацтун каучукоподобный полимер, к которои добавляеот водный раствор полевлилового спирта естепеееь полимеризацнц 2000, сте. пень омыления 86 - 89 мои.%) и полученную смесь 1перемешивают со скоростью 620 об/мин. При пере.мешивашш впрьескивают азот до полного удаления кислорода из системы. Полимеризадню на первой стадии ведут прц 90 С и непрерывном перемешиваннц. а затем при 94 С отгоняют азеотропную смесь стирола и воды для удаления определенного количества стцрола из сцстеьпц На второй стадии реакецею проводят при температуре 130 С и получают продукт в форме гранул примерно одинакового 25 диаметра. Продукт отфильтровывают, промываютводой, сушат на воздухе и определяют его физические свойства. Данные результатов проведены в табл, 9.611592 32 Продолжение табл. 9 Опьп, Н Полимеризация Стирол/ПФО на 2-ой ста.дии реакции 1 (1 О) 0,4 (10) 1,5 (10) 1,0 (10) Время, ч Продукт лолиме- ризации Количество непюреагировавшего стирола вгранулах, % 0,09 0,09 0,12 0,05 87.3 89,8 94,1 Молекулярный вес привитого стирола 72000 70000 72000 Физические свойстваПрочность на разрыв,кг/см 780 790 960 850 Модуль упругости прирастяжении, кг/см 14000 13700 13800 14300 Температура размягчения поВика, С 160,2 164,4 158,9 161,6 18 18 Полимеризаци сходные продукть Стирол/ПФО Вода/стирол Стирол/м. и л.мет-метилсти Степень прививки, % 84,1 Показатель ударной прочности, кг см/см5 Каучукоподобный полимер - привитой сололимер полибутадиена и стирола, полученный при полимеризации прививкой стирола на полибутадиене, взятых в соотношении стирал: бутадиен =4:6, 40 использованное количество его указано в процентах от веса полученного полимера. Количества стабилизаторов дисперсии, т,е. поливинилового спирта и додецилбензолсульфаната натрия, указаны в процентах от веса примененной воды, а количества ка тализатора - в процентах от веса исходного количества стирола. П р и м е р 10. Опыты проводят по приме. ру 9, но вместо стирола используют смесь п-метил.-о-метилстирола и м. метил.а-метилстирола (моляр. ное отношение пара-производного к мета.производному равно 4:б) в комбинации со стиролом. Дан. ные результатов приведены в табл, 10.Таблица 10611592 Продолжение табл; 10 Опьп, Р Полимериэация 0,1 0,05 0,5 0,01 0,005 0,01 0,35 0,35 0,35 0,15 0,15 0,15 Каучукоподобныйполимер Поли бутаднен Количество, % 1 (14) 0,4 С 11) 0,15 С 15) Продукт полимеризации 0,10 0,10 0,15 88.,8 78,0 90,1 физические свойства Прочность на разрыв,кг/см 920 980 Модуль упругости прирастяжении, кг/см 12000 14500 12700 Температура размяг.чения по Вика, С 163,2 164,1 161,8 166,0 Показатель ударнойпрочности, кг см/см 5 19 меру 9, но меняют катализатор и условия полиме.ризацин. В качестве каучукоподобного полимераиспользуют привитой сополимер полибутадиена истирола (пример 9), Данные результатов приведены в табл. 12. Поливиниловьг спирт, % 0,05 Лоде цилбензолсульфо.нат натрия, % 0,001 Перекись лауроила, % 0,35 Перекись дикумила, % 0,15 Время полимериэации, ч 2 10) Количество непрореагировавшего стнрола вгранулах, % 0,10 Степень прививки, % 79,8 П р и м е р 11. Опыты проводят по приме)у 9, но берут другой каучукоподобный полимер. 50 Ънные результатов приведены в табл, 11. П р и м е р 12. Опыты проводят по приПривитойсополимерполибутадиенаи стирола Привитойсопол имерполибутадиенаи стирола6 592 35 36 Полимеризац 3 л/ПФО Вода/стиро Пол ибутадиен Пол ибу тадиен Количес,7 390 13700 2,0 61,0 160,0 58,5 ходные продукты Каучукоподобныйолимер золсульия % 0,01 Перекись лауроила, % 0,3 Условия полимеризаци тиролЯФО на второитадии Количество непрореагровавшего стирола вгранулах, % Степень прйвивки, % 90,0Молекулярный вес при.витого стирола 7 ические свойств Прочность на разрыв,кг/см Модуль упругости прирастяжении, кг/смТемпература размягчен по Вика, С показатель ударнойпрочности, кг см/см 2 18 Сополимер бутаднена и стирсла Таблица 11 Сополимбутадии акрилнитрип611592 37 Опыт Яф Полнмеризация 0,1 О,О,Поливиниловый спирт, % О,Доде цнлбензолсулафоиатнатрия, % 0,01 0,01 0,0 0,01 Перекись октаноила Инициаторы ттилнерокси.ннвалат Количество, % 0,3 0,3 0,3 0,3 Количество, % 1 (15) 1 (5) 0,5 (10) 0,5 (10) Время, ч 0,10 0,15 0;15 0,10 Исходные лродукты Стирол/ПФОВода/стирол Количество каучуконодобиого олнмера,% 5 Условия полимеризации Оирол/ПФО на 2.ойстадии Продукт полимеризации Количество непрореаги.ровавшего стирола в гранулах, % 0,3Перекисади трекбутила Перекись2 4.днялорбеиэоила 0,3Урек бутнл.ероксибеиэоат Таблица 12 йерекиса3,5,5-три.нет нлгекса. 0,37)иет,бутилнерокси.бенэоат 0,3Перекисьднкумила15 2: 1 К 54В 5 Кгде Я, -Я 5 каждый представляет собой атом водорода, галогена, циано., нитро., амино-, окси-или карбоксильную группу, или незамещенную, га- г лоидзамещенную или цианозамещенную углеводородную группу, имеющую 12 или менее атомов утлерода, или незамещенную, галоидозамещенную или гидрокарбоцоксизамещенную гидрокарбонокси. группу, имеющую 12 или менее атомов углерода,Применяемые а.метилстирольные мономерыимеют общую формулуБ К 55 2 Я Вгукаэанные значения.огут быть водород, хлор, амицо-, карбоксигруппы; де Я, - В, имеюПримерами Я, -Я йоп. пиано . нитоо Кроме того, процесс может проводиться в при сутствии 4 - 26 вес.% каучукоподобных полимеров (в расчете на их смесь с полнфенилецоксидом) и по ходу процесса может проводиться отгонка сти. рольного мономера или смеси его с альфа. метил. стиральным мономером.Преимуществом предлагаемого способа ло сравнению с известными является то, что процесс проводится в гомогенной системе за счет исполь. зования определенных количеств стабилизатора дисперсии.Зто приводит к предотврагцению ингибирующего действия молекул полифепиленоксида ца процесс полимеризации стирольных мономеров и, как следствие этого, к увеличению степени графт.со. полимеризации и молекулярного веса привитых звеньев в графт-сополимере.При большой степени прививки стирольного мономера получаемый привитой полимер обладает лучшими модулем текучести крипом, релаксацией напряжений, модулем упругости при растяжении, температурой размягчении по Вику и прозрачностью, чем простая смесь полифениленоксида с полимерами стирольных мономеров нли модифицированный по. лифениленоксид с небольшой степенью прививки стирольного мономера. Такой привитой полимер 1 обладает благоприятной зависимостью физических свойств от температуры и хорошей способностью к переработке. Эти своиства имеют важное значе. ние, поскольку полифениленоксид - полимер, который можно применять при повышенной темпе. ратуре. Кроме того, больший молекулярный вес привитых звеньев в графт.сополимере приводит к увеличениго прочности на разрыв и друтих показателей графт-сополимера.35Стирольные мономеры по изобретению имеют общую формулу .В метил, атил, пропил, гептил, додецил, винил, аллил, бензил и метилбензил; галоидо- нли цианозамещен. ные углеводородные группы - хлорметил, бром. метил и цианоэтил; и такие цезамешенные, галонд. замешенные или гидрокарбоноксизамещецные пгдрокарбоноксигруппы, как метокси, этокси, фенокси, монохлорметокси метоксигруппы.Типичными примерами стирола являются стирол, 2,4-дихлор-л-метокси-,л.нитро, и метил.,3,4-диметил, м.грет. бутил-, и.додецил, и.фенил, и аде.токсистиролы, дивинилбензол, л.аминол, л.хлорме. токси, м.цианостиролы, и винилбензойная кислота и о.оксистирол. Типичными примерами а-замешенного стирола являются а.метил-, о-метил-а-метил-, м.метил а-метил, гг-метил а- метил-, и-метокси-а- -метил, и циано-а метил, м.бром-а.метил., гг хлор.-а. метилстиролы.Такие производные стирола или а - замешен. ные стиролы можно применять каждый отдельно или в виде смеси двух и более производных,К каучукоподобным полимерам, применяемым по изобретению, можно отнести полибутадиен, полиизопрен, (включая. натуральный каучук), полихлоропрен, бутадиенстирольные сополимеры, бу тадиенстирольные блок.сополимеры, привитые бутадиенстирольные сополимсры, привитые полиизо. пренстирольные сополимеры, изопренстирольные сополимеры, иэобутиренизопреновые сополимеры, привитые полибутадиенакрилонитрилстирольные сополимеры, бутадиенакрилонитрильные сополимеры, привитые полибутадиенстирол- а-метилстирольные сополимеры, привитые полибутадиенстиролметип. меракрилатные сополимеры привитые поли(бута. диенстирол) стирольные сополимеры, привитые поли(бутадиенстирол) стиролакрилонитрильные со- полимеры, привитые полия.оропрецстирольные сополимеры, привитые поли (бутадиенакрилонитрил) стирольные сополимеры и этилецстирольные сополимеры.Полифенилецоксиды, применяемые по изобре тению, имеют следующую общую формулу:где В, - В - каждый представляет собой- водород, галоген, незамешенцую, галоидзамещенную или цианозамещенную углеводородную груп. пу, имеющую 12 или менее атомов углерода, или незамегценцую, галоидзамегценную или цианоза. мещенную гидрокарбоноксигруппу, имеющую 12 или менее атомов углерода; и л - целое число 1 50,Примерами Вг - В 4 являются водород, хлор, бром, йод, метил, этил, пролил, аглнл, фенил, бензил метилбензил, хлорметил, бромметил, 2.хлор. этил, цианоэтил, метокси-, монохлорметокси., этокси- и феноксигруппы.К типичным примерам полифениленоксидов относятся поли,6 диметил,4-фенилецоксид, по611592 Продолжение табл. 12 Полимеризация Степень прививки, ; 90,0 89,0 92,0 Молекулярный вес привитого стирола 70000 71000 70000 70000 Физические свойства Прочность на раэрьв,кг/см 780 790 Модуль упругости прирастяжении, кг/см 14100 4000 13800 Температура размяго чения по Вика, С 160,2 160,5 160,2 160,0 Показатель удаонойпрочности, кг см/см 17 18 17 18 Г 1 р и м е р 13. Опыты проводят по приме 25 ру 1, но используют разные полифениленоксиды, инициаторы, диспергаторы, условия реакции отличаются от предыдущих. Данные результатов приведены в табл. 13. Таблица 13 сходные продукты В оли ениленок,01 д 0 Перекис дик умил Перекись бензоила дропересь диизо. Перекисьциклогексанона И тор, тин ропилбен.ла оличество, У Полимериэация 40 40 20 мнература, С Стирол /ПФОВода /стиролСтабилизатор.дисперсии " " 7 рет,бутилперхлорбен эоат П р и м е р 14. Опыты проводят по приме.ру 1. Стиролы, диспергаторы, катализаторы и уеловия реакции отличаются от предыдущих, Данныерезультатов приведены в табл. 14.61592 42 41 Продолжение табл, 13 Опьп, 11 Полимериэация 14 15 10 Время, ч Продукт поли меризации Количество непрореаги.ровавшего стирала вгранулах, % о,ог 0,14 0,09 0,12 0,03 93,0 79,0 91,0 Степень прививки, % 890 Молекулярный веспривитого стирола 66000 71000 62000Физические свойства Гемпература размягче.ния по Вика, С 151 147 152 148"Полифениленоксид А-Поли,6 дихлор 1,4 фениленоксид; Б-Поли.2,6.ди(2-хлорэтил)-1,4 феннленоксид В - Поли. 2,6-ди(2-хлорэпщ)1,4-фениленоксндГ - Поли.адил.6. метил.1,4-фениленоксидД-Поли. 2,6.ди (бромэтокси) 14-фенилеиоксидПоверхностно-активные веществад - Моноолеат полиоксиэтиленае - Стеарат натрияж - Каннфольное мылоэ - Натриевая соль карбоксиметилцеллвлозы Таблица 14 Полимернзация Исходные продукты А 1,5 Сти род/ПФО 1,5 1,5 1,5 1,5 Стирол - алкил стирол 1,5 Вода/мономер 45 4,0 4,5 5,0 5,0 0,2 Полнвиниловый спирт, % 0,4Четилпелл юлоза, % 0,001 0,08 0,1 0,05 0,01 0,005 0,01 0,05 0,05 0,10" Стабилизатор дисперсииа-Натриевая соль полиметакриловой кислотыб - желатинв-натриевзя соль сополимера стирола и малеинового ангидридаг - полиакриламид611592 44 43 Продолжение табл. 4 Ог 1 гп. чф1 ол и мерч з аци я 0,5 О,О О,0,9 2,0 2,0 5 0,5 1,0(8) 1(8) 1 (10) 1(16) 1(10) 90(140) 90(30) 90 (130) 9 О(13 О) 90( 30) Продукт поли- мсризации Количество непрореаги.роггавшего стирола вгранулах, Я О,9 0,18 0,05 0,10 0,15 О,0 88,0 85,9 87,0 82,0 85,0 Физические свойства Прочность на разрыв,кг/см 980 820 910 Температура размяг.очения по Вика, С 164,3 167,1 154,1 159,2 161,3 162,5 мПерекись бензоила, Я 0,5 Перекись дикумила, % 0,9 Время полимеризации, ч 1(10)Температура реакции, С 90(130) Степень гтрививки, Я 88,0+СтиролыАг -л- МетилстиролБ - л ХлорстиролВ - гг- Хло рметоксистиролГ - л- МетоксистиролД - .ц. Бром-а- метилстирол и стиролЕ - гг- Четокси.а- метилстирол и л. метил стипол Как следует из данных приведенных приме.ров, предлагаемый способ позволяет получать модифицированные полифениленоксиды с высоким содержанием графт-сополимерной фракции (до 95%) 45 и высоким молекулярным весом привитых звеньев стирольного мономера (до 80000 и выше), а также упростить технологию получения целевого нродук. та за счет ликвидации стадии промывки его и50 сушки, и получать целевой продукт с минимальным содержанием остаточных мономерон (до 0,1%),Формула изобретения 551. Способ получения модифицированных полифенилсноксидов полимеризацией стирольных моно. меров или смеси их с о метилстирольными моно.о мерами в волной среде при 40-150 С в присут.ствии радикальных инициаторов и полифениленок.сидов, о т л и ч а ю щ и й с я тем, что, с целью увеличения содержания графт-сополимера в целевом продукте, увеличения молекулярного веса привитых звеньев в графт.сополимере и упрощения техноло. гии процесса, последний проводят в водной дисперсии, содержащей 0,01 - 1,5 вес.% от воды органичес. кого или полимерного стабилизатора дисперсии.2. Способ по п,1, о т л и ч а ю щ и й с я тем, что процесс проводят в присутствии дополни. тельных агентов, выбранных из группы, содержащей поверхностно. активные вещества и вещества, предот вращающие адгезию суспендированных частиц,З,Способпопп.1 или 2, отличающий. с я тем, что процесс проводят в присутствии 4 - 26 вес.% каучукоподобных полимеров (в расчете на.их смесь с полифениленоксидами).4. Способ по пп.-3, о т л и ч а ю щ и йс я тем, что по ходу процесса проводят отгонку стирольного мономера или смеси его с альфаметил. стирольным мономером.Редактор Л. Емельянова Корректор С. Шекмар Заказ 2942/49 Тираж 641 ПодписноеННИИПИ Государственного комитета Совета Министров СССРно делам изобретений.и открьггий113035, Москва, Ж, Рау искал наб д. 45 филиал ППП Патент", г. Ужгород, ул. Проектная, 4 Приоритет по пунктам:29.11.69 по пп, 1 и 2.04.12,б 9 по пп, 3 - 4.Источники информации, принятые во вниманиепри зкспертизе:. Патент США У 338468:., кл. 260 - 874, 1968.2. Патент Франции Н 1551503, кл. С 08 о,1968 г,3, Патент СССР по заявке но 1355328/23 - 5,М.кл. С 08 Р 238108, приоритет 1968 (прототип),ли 2,б.диэтнл,4-фениленоксид, поли.2,б.дипропил. .1,4-фениленоксид, поли.2-метил.1,4-фениленоксид, поли 2,6.диметокси.1,4-фениленоксид, поли 2,6 ди. хлорметил. 1,4-фениленоксид, поли. 2,6-дибромметил" 1,4-фениленоксид, поли 2,6 ди("-.хлорэтил).1,4- .фениленоксид, полн.2,б-дитолил.1,4-фениленокснд, поли 2,6-дихлор,4-фениленоксид, поли 2,б.дифе. нил,4-фениленоксид и поли.2,5.диметил,6.фе. ниленоксид.В качестве радикальных инициаторов вред. почтительно используют органические перекиси, например перекиси деканоила, бенэоила, лауроила, октаноила, стеароила, 3,5,5. триметилгексаноила, грет.бутилпербензоат, грет.бутилперацетат, грет,б утилперпивалат, гидроперекись диизопропилбензола, 2,5-диметил,5-ди-грет.бутилпероксигексан, пере кись ди грет.бутила, перекись циклогексанона, пе. рекись дикумила, а, а-азобисизобутиронитрил, грет. бутилпероксиизобутират и грет.бутилпероксилаурат.Эти инициаторы можно применять в виде комбинации двух или более перекисей, например комбинации перекиси, действующей лри низкой температуре, и перекиси, действующей при высокой температуре. При применении комбинации двух перекисей полимеризацию проводят вначале при температуре ниже 90 С и потом после достижения определенной степени полимеризации температуру повышают и полимернзацию проводят по существу до конца при высокой температуре. 1 О 15 30 Для повышения скорости полимеризации можно применять окислительно-восстановленную систему, приготовляемую при сочетании любого иэ ука. занных выше инициаторов с восстановителем. При годными восстановнтелями являются, например димстиланнлнн, п.хлорбепзолсульфокислота. бензоин и ацетон.Инициаторы применяются в количестве, достаточном для полнмеризацни стирольного мономера. При нрактическоаа осуществлении применяют 0,01 Предпочтительными комбинациями инициато.ров являются комбиггации перекиси лауроила сперекисью дикумила, перекиси лауроила с перекисью ди-трет.бутила, перекиси лауроила с трет.бугилпероксибензоатом, перекиси лауроила с 2,5.-диметил,5-ди- грет.бутилпероксигексаном, лере.киси лауроила с перекисью бензоила, перекиси3,5,5-триметилгексаноила с перекисью дикумила, перекиси 3,5,5.триметилгексаноила с трет.бутилперсксибензоатом, перекиси 3,5,5-триметилгексано. 40 ила с перекисью бенэоила; перекиси 3,5,5-триметилгексаноила с перекисью ди.трет.бутила, трет.бутилпероксипивалата с перекисью ди-трет.бутила, трет.бутилпероксипивалата с перекисью дикумила,грет.бутилпероксипивалат." с трет. бутилперокскибе нератом, перекиси 2,4-дихлорбенарила с перекисью ди-грет.бутила, перекиси 2,4-дихлорбенэоила с 2,5.днметил,5.ди-трет, бутилгексана, перекиси сктаноила с перекисью дикумила и перекиси октаноила с перекисью ди-трет-бутила. 50 10% инициатора или пре,шочтнтельно 0,310 У от веса исходного производного стирола.В соответствии с изобретением можно приме. нять любое количество воды, поскольку целесообразно применение компонентов во взвешенном состоянии. Однако, как правило, воду приме. няют не менее 0,7 вес.ч. или предпочтительно 1 - 1 О вес.ч, на 1 вес.ч. смеси полнфениленоксида, каучукоподобного полимера и стнрольного моно- мера.Водная дисперсия, г 1 рименяемая ио изобрете-.нию, содержит стабилизатор дисперсии. Примерамитаких стабилизаторов могут быть поливиниловыйспирт, желатин, агар, крахмал, глицерин, натриеваясоль полиакриловой и полиметакриловой кисг 1 от,полнэтиленгликоль, полиакриламид и сополимерстирола и малеинового ангидрида,Кроме того, когда в сочетании со стабилиэа.тором дисперсии применяют также катнонные,анионные или неионные поверхностно-активныевещества, как оксиэтилцеллюлоза, карбоксиметнлцеллюлоза, метилцеллюлоза, канифольное мыло,додецилбензолсульфонат натрия, стеарат натрия,мо.ноолеат полиоксиэтилена, дисгеарат полиоксиэтиле.на, пауриловый эфир иодокснэтилена или хлоридлаурилтриметиламмония, достигается стабильностьводной дисперсии и получается полимер в формегранул с гладкой поверхностью. Количество по.верхностно-активного вещества составляет 0,000050,5% или, предпочтительно 0,0005 в ,5%, от весацримененной воды.Однако применять такое вещество не всегдатребуется в присутствии стабилизатора дисперсии,Дополнительно можно применять реагенты, пред.отвращающие адгезню, неорганические нераствори.мые в воде соединения, например карбонаты, силикаты, сульфаты или фосфаты кальция, магния,свинца или бария; такие окиси, как окись алюми.ния, бентонит, тальк, глину, окись титана или окисьсвинца, которые повьппают сгабильность гранул.Применение реагентов, предотвращающих адгезню,не всегда .требуется. В случае применения такогореагент его количество сосзавляст предпочтительно 001 - 5% от веса воды, хотя вообйе оно не ограничивается. Для равномерного протекания реакции полимеризации можно добавлять также растворимые в воде неорганические соли, например суль.фат натрия, При добавлении таких солей предотвращается эмульгирование, обусловленное образованием очень мелких гранул. Стабилизаторы диспер.сии можно применять каждый отдельно нли всмеси двух или более веществ в воде. В некоторыхслучаях при применении стабилизаторов происходит вспеннвание во время отгонки избытка произ.водного стирола, что нарушает ход реакции. Чтобыизбежать образование пены, 11 рименяют, нат 1 ример,октиловый спирт и силиконовое масло.К реакционной системе можно добавлятьтакже пластификаторы, смазочные вещества, окра.шивающие вещества и стабилизаторы, если они неоказывают неблагоприятное влияние на полимеризацию стирольных мопомеров,Регулировать содержание привитого стироль.ного мономера в гранулах получаемого полимераможно подачей исходных материалов.Для образования требуемого состава полу.чаемого модифицированного полифениленоксида,а также для более равномерного хода реакцииполимериэации, желательно, чтобы производноестирола, подаваемое вначале в систему с избытком,удалялось в виде аэеотропной смеси с водой.Нз второй стадии количество стирольпогомопомера, подаваемого вначале, можно не ограни.чивать. Однако, если это количество превышаетнеобходимое, становится чрезвычайно больцвми появляется необходимость его оттонять, чтобыего количество соответствовало желательному ко.печному .составу, то стирольный мономер следуетбрать в количестве не менее 20 вес.ч, на 1 вес.ч.полифениленоксида или смеси последнего с каучу.коподобным полимером.Таким образом, на второй стадии можно не только отгонять иепрореагировзвший стирольный мономер при низкой температуре в виде аэеотроп. ной смеси с водой, которая является диспергирую. гней средой, но также получать модифицированный полифенилепоксид в форме мелких гранул с хорошей поверхностью. Модифицированный полифени. леноксид, получаемый в форме мелких гранул, дает возможность равномерно диспергировать та. кие добавки, как стабилизатор, смазочное вещество, пластификатор и краситель, во время последующей обработки, например при удалении воды и во время формовапия.На второй стадии реакция полимериэации протекает в водной дисперсии, во время которой отгопяется избыток стирола.При недостаточно тщательном разделении процесса на стадии он может проходить двояко, Из водной дисперсии, приготовленной при диспер. гировзнии полифепилепоксида в виде масляных капель) и стирольного моиомерз в воде в при. сутствии или отсутствиикзучукоподобного полимера избыток мономерз может отгоняться или 1)когдз стирольный мономер еще не полимеризовался или полимеризовался в недостатощой степени или, 2) когда полимеризация произошла уже до определенной степени.Для отгонки пепрореагированпого стирольного мопомера применяют аэеотропную отгонку при атмосферном или повышенном давлении, Если избыток мономерз нужно отгонять, когда полимсриэзиия произошла до определенной степени, то начальную полимериззцию производного стиролз надо проводить до небольцюй степени, чтобы уси. лить способность стирольного мономера к прививке. Учитывая это требование, отгонку избытка стиропьного мопомера и полимеризацию можно проводпь одновременно.45 50 55 60 Если стирольный мономер применяется в небольшом количестве н подается при комнатной температуре, то смесь полифениленоксида и моно- мера получзетсл в виде влажного порошка, а не раствора. Для беспрепятственного протекания реакции полимеризации желательно, чтобы полифепиленоксид бьш достаточно хорошо смочен мономером. При этом условии реакционная смесь превращает. ся в однородную суспепэию и температура ее повышается до температуры плавления.Для получения ударостойкого модифицированного полифениленоксида желательно, чтобы каучукоподобный компонент участвовал в реакции по. лимериэации прививкой при сохранении агломерированного состояпн его частиц, имеющих определен. ный диаметр, предпочтительно 0,1-10 мкм. Существует тесная зависимость между временем отгонки избытка стирольного мономера, первоначальной степенью полимеризации мономера,выбранными стабилизатором дисперсии и инициато.ром.Например, если избыток мономера отгоняютпосле протекания полимеризации до определеннойстепени при температуре ниже 90 С и примененииинициатора, действующего при низкой температу ре в сочетании с инициатором, действующим привысокой температуре, то остальной мономер полимеризуют по существу до конца при более высокойтемпературе. Если полимериэацию вначале проводятпри высокой температуре, применяя инициатор, 15 действующий при высокой температуре, непрореаги.ровавший мономер отгоняют во время полимериза .ции, а затем полимеризацию доводят до конца приболее высокой температуре. При применении системы, содержащей ниэкотемпературный инициатор в г 0 сочетании с высокотемпературным инициатором,избыток мономера отгоняют на начальной стадииполимермэации при температуре ниже 90 С додостижения определеннойстепени полимериззции,з затем доводят до конца при более высокой 25 температуре. Прсщесс полимеризации проводят,используя только высокотемпературный иницна.тор, тогдз избыток мономера отгоняют на начальной стадии полимеризации.Все сказанное выше не означает, что способ З 0 получения модифицированных полифениленоксидовнельзя осуществлять при применении только ниэ.котемпературного.инициатора. В таком случае процесс можно осуществлять при увеличении коли.чества инициатора.По изобретению порядок и способ добавленияполифениленоксида, каучукоподобного полимера,стирольного мономера, стабилизаторов дисперсиии других компонентов не имеет принципизльногознзчения, Однако с целью равномерного распре.40 деления инициатора и кзучукоподобного полимераих необходимо предварительно растворять илидиспергировать в стирольном мономере или в растворе полифениленоксида в стирольном мономере.10 20 В том случае, когда каучукоподобный полимер не применяется(Вес привитогополимера) Степень привнвки стирола, % Вес исходного стиролаВ случае применения каучукоподобного полимера. Вес исходногокаучукоподобногополимерах 100 Вес исходногополифенилен. +оксидаВес привитогополимера / Степень при Вес исходного стирола вивки стирола, % Для двухстадийного процесса вес исходного стирола" в знаменателе относится к весу стирола на второй стадии.Молекулярный вес привитого стирола.Экстракт, полученный при экстрагировании циклогексановым раствором; для вычисления степени прививки стирола, переосаждают метанолом и определяюг.н тинную вязкость1 полученного гомополистирола в бензоле при 25 С. По этой вязкости вычисляют средний молекулярный вес по уравнению Майо:Мол.весср = 1,67 х 10113 1,37 40 Эти параметры измеряют при комнатнойтеМпературе при скорости растяжения, равной10 мм/мин, методом ТЙ - 6745 (Японский промыш.ленный стандарт) .ударная вязкость,45 Измеряют при 20 С на образце с надрезомметодом Л Ж - 6745.Температура размягчения по Вика.Измеряют методом АЫМТ) - 1525 - 65 Т,Окраска. Способ по изобретению можно проводить при нормальном, повышенном и пониженном дав. ленин.Молекулярный вес стирола мономсра, привитого на полифениленоксиде или каучукоподобном полимере, можно регулировать, изменяя тем. пературу, количество и тип мономера полифени. леноксида, каучукоподобного полимера и инициато. ра. Молекулярный вес можно регулировать. также путем добавления передатчиков цепи, например меркаптанов, спиртов и т.д. При регулировании молекулярного веса и количества цепей привитого стирольного мономера можно изменять также физические свойства получаемого привитого полифениленоксида.Графт.сополимеры, прлучаемые по изобрете. нию, обладают не только повышенной текучестью при неизменных свойствах, присущих полифенилен. оксиду, но также увеличенной стойкостью к окислению и ударной вязкостью. Например, даже, если три гидрокСильные группы примененного полифениленоксида не обработаны, получаемые привитые полимеры меньше подвержены изменению Этот молекулярный вес рассматривают как молекулярный вес привитого стирола. Содержание непрореагировавшего стирола в гранулах привитого полимера. Содержание непрореагировавшего стирола определяют методом газовой хроматографии и выражают впо весу,Прочность на разрыв и модуль упругости при растяжении.шета и обладают хорошим сопротивлением а 1 сис лению при высокой телшературе.Способы оценки полимеров и определение их свойств описаны ниже. Образцы для определения физических свойств приготовлялись из листа, полученного нри вальцевании продукта в течение 5 мин, при температуре 220 С и последующем прессовании в течение 10 мин при температуре 240 С и давлении 100 кг/см. Степень прививки определяли следующим способом. Образец полимера экстрагировали при нагревании с обратным холодильником ацетоном, со. держащим 20 вес.% циклогексана. После фильтро. вания при повышенной температуре к экстракту добавляли свежий ацетон, содержащий 20 вес.% циклогексана, и экстрагировали, Эту процедуру повторяли 10 раз и экстрагировали в течение 30 ч. Экстракционный остаток представлял собой при. витон полимер.По выходу привитого полимера вычисляли степень прививки стиропа по следующему уравчению. 50Цвет тонкого листа (толцсина 1 мм), приго.товленного при прессовании образца при темпера.туре 270 С, давлении 100 кг/см в течение 10 мин,определяют визуально.В примерах все части указаны в вес. ,кроме особо отмеченных случаев; поли 2,6-диме.тил,4-фе 1 шленоксид указан как "ПФО".П р и м е р 1. В круглодонный, рассчитанный на давление, реактор для полимеризации ем.костью 500 мл, снабженный термометром, трубкойдля впрыскивания азота и магнитной мешалкой611592 12Таблица 1 Опыт, У Полимериэация Исходные продукты Стиро л/ПФО Вода/стирол(10) ( 2 1 2 (1 90 (13 Температура поли.черизации, С 130) 90 (130) 30) (90 0 (130Продукт полнмернзации Количество непрореагировавшего стирола, %,08 0,10 О,0,1 87,3 95,3 Степень прививки, % 0,1 1 олекулярный ве ривитого стирола 82000 800 72000 76000 зические своис Прочность на раз.рыв, кг/смт 900 1200 310 Модуль упругости пррастяжении, кг/см 13000 . 140 14500 4600 загружают определенные количества поли(2,6.диметил,4-фениленокснда),ф 1:0,65, измеренав хлороформе при 25 С), стирола, перекисилауроила и перекиси дикумила. Все компонентытщательно смешивают.Затем добавляют водный раствор, содержащийполивиниловый спирт (степень полимериэации 2000,степень омыления 86 - 89 мол,%) и додецилбензол.сульфонат натрия и систему перемешивают соскоростью 620 об/мин. Во время перемешиванияв реактор вводят азот в количестве, достаточномдля удаления кислорода. Реакцию полимериэацнивначале проводят прн 90 С, а затем при 130 ф Спри непрерывном перемешивании до получения продукта в фсрме гранул с одинаковым диаметром.Продукт отфильтровывают промывают водой, вы.сушивают на воздухе и определяют его физическиесвойства, Данные результатов приведены в табл,1.В таблицах отношение стирол: ПФО и вода;стирол указаны по весу; количество поливииилового спирта и додецилбензолсульфоната натрияданы вот веса воды; количества катализатора,перекиси лауроила и перекиси дикумила указаныв процентах от веса мономериого стирола.Указанные в таблицах в скобках значениятемпературы и времени полимериэации означаютвремя и температуру полимериэации на второйстадии,611592 3 14 Продолжение табл, 1 Полимеризаци я Опыт, Кф Теьщература размяг.чения по Вика, С 160,8 155,8 164,1 168,8 151,0 Светло. желтая Окраска Таблица 2 Опыт, Нф Поли меризация 3 Исходные нродукты 1,5 1,3 1,3 Стирол/о-и л-метил.а-метилстиролы, % 2,5 Поливиниловыйспирт, % 0,5 0,5 0,5 0,5 0,5 0,5 Додецилбеизолсуль.фонат натрия, % 0,01 0,01 0,01 0,01 0,01 0,01 Перекись лауроила, % 0,6 0,60,6 0,6 0,6 0,4 Перекись дик умила, % 0,3 0,3 0,4 0.6 0,6 Время полимеризации, ч 2 (10) 2 (10) 3 (12) Температура полиме.ризации,. С 90 (130) 90 (130) 90 (130) Продукт полимеризацииколичество непрореагировавшего стирола, % 0,10 0,10 0,15 0,15 0,20 0,20 Физические свойства Прочность на раз.рыв, кг/см 1190 800 980 1000 1200 Модуль упругости прирастяжении, кг/см. 1.4800 12100 14500 14100 П р и м е р 2. Опыты проводят по методи. ке примера 1, В качестве исходных компонентов берут стирол и смесь о-метил-а-метилстнрола и м-метил-а-метилстирола при их молярном соотно,шении 4: б. Стирол/ПФО Вода/сти род Данные результатов приведены в табл. 2.П р и м е р 3. Опыты проводят по методи.ке примера 1. Катализатор и условия реакции из.меняют, Полученные результаты приведены в табл.3.3 3 (12) 4 (15) 4 (15) 90 (130) 90 (130) 90 (130)611 592 15 16 Продолжение табл, 2 Опыт, М 4 Полимери зация 171,8 165,0 158,3 163,8 161,6 158,0 Светло желтая Окраска Таблица 3 Опыт, Я Полимеризапия Исходные продукты Стирол/ПФО 1,3 1,5 1,3 1,5 1,0 5 Вола/стирол 0,6 0,5 0,5 0,5 Оиз 0,5 0,5 0,01 0,01 0,01 0,01 0,01 0,01 0,01. 0,01 Трет, бутилперокси. Перекись ди трет. бензоат бутила-метил. ла бензоила Количество, % 2,0 0,8 0,8 1,5 1,5 1,5 0,6 1,0 130 80 Температура, С 80 130 130 130 110 110 15 17 1 О 10 Время, ч 10 Количество непрореагиро 0,10 0,10 0,10 0,40 0,30 0,15 0,10 0,09 86,0 89,0 87,0 90,0 85,0 86,0 88,0 90,0 Степень прививки, % 79500 78000 77000 75000 72000 73000 72000 70000 Температура размяг.чения по Вика, С Поливиниловыйспирт, % Додецилбензолсульфонатнатрия, % условия полнмеризапии (одностадийная) Продукт полимеризации, вавшего стирола в гранулах, % Чолекулярный вес привитого стирола 1 кись2,б.диПерекись611592 Продолжение табл. 3 6 7 3 4 Физические свойства Прочность на разоыв,кг/см 1000 1200 1000 1200 1000 1000 1000 1000 Модуль упругости прирастяжении, кг/см 14000 14500 14100 14600 14000 14000 14000 14500 Температура размягченияпо Вика, С 160,8 1651 1620 1653 1600 1610 1690 1700 Окраска Светло-желтая Таблица 4 Полимериэация сходные продукты Стирол/ПФ 1,5,6 екись длкумила, % 3 (12) имеризации, ч Температура полимеризации, С 90 (130) родукт лолимериза ци Количество непрореагировавшего 0,10 ирола в гранулах Полимеризация 1 2 П р и м е р 4. В реактор, описанный в примере 1, загружают поли(2,6 диметил,4-фениленоксид1- 0,65.Исходный продукт диспергируют в воде. Затем при энергичном перемешивании добавляют раствор перекиси лауроила и перекиси дикумила в стироле, который равномерно абсорбируется по.В этой системе растворяют поливиниловый спирт (степень поли меризации 2000,степень омыления 86 - 89 мол.%) и додецилбенэолсульфонат натрия и кислород в реакторе вытесня.ют газообразным азотом. Реакцию полимеризации проводят при перемешивании вначале при темпе.ратуре 90 С, а затем при 130 С до получения про дукта в форме гранул однородного но сушествудиаметра. Продукт отфильтровывают, промывают водой, сушат на воздухе и определяют его свой.ства, Данные результатов приведены в табл. 4.

СмотретьЗаявка

1495406, 27.11.1970

ИСАО МАРУТА, СЕЙЗО НАКАСИО, КАЗУО ХАЯЦУ, ЙОИЧИ КОНО

МПК / Метки

МПК: C08F 283/08

Метки: модифицированных, полифениленоксидов

Опубликовано: 15.06.1978

Код ссылки

<a href="https://patents.su/23-611592-sposob-polucheniya-modificirovannykh-polifenilenoksidov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения модифицированных полифениленоксидов</a>

Предыдущий патент: Способ получения стабильной полиморфной формы 1-окси-3(1, 1 диметилгептил)-6, 6-деметил-6, 6, 7, 8, 10, 10а-гексагидро-9н дибензо (в, )-пиран-9-она

Следующий патент: Способ получения оптически отбеленных полиэфиров

Случайный патент: Трехфазный преобразователь переменного напряжения в постоянное